UNIVERSITATEA STEFAN CEL MARE , SUCEAVA

FACULTATEA DE SILVICULTURA

PROIECT LA INDUSTRIALIZAREA

PRIMARA A LEMNULUI

Tema de proiectare

Se propune dezvoltarea calculelor de proiectare tehnologica generala, pentru doua fabrici de cherestea ce aplica o tehnologie de lucru de tip clasic pentru a transforma in cherestea lemnul rotund de rasinoase si folosindu-se gaterul vertical.

Datele initiale de proiectare sunt prezentate in tabelul 1.1.

Datele initiale stabilite prin tema de proiectare din fabricile de cherestea

A. Analiza activitatii din cadrul fabricii. Stabilirea tipului de tehnologie aplicat

si a numarului de linii tehnologice

Analiza activitatii din cadrul fabricii. Stabilirea tipului de tehnologie de lucru

Conform datelor de proiectare, prin tema se propune ca in fabricile de rasinoase si fag sa se aplice o tehnologie de lucru de tip clasic.

Activitatea de productie a acestor fabrici se va desfasura in urmatoarele sectii de baza:

depozitul de busteni;

hala de fabricatie;

sectia de tratare termica si chimica;

depozitul de cherestea;

Depozitul de busteni este sectia in care are loc pregatirea materiei (lemnului rotund) pentru fabricarea cherestelei, unele operatii fiind diferentiate in functie de tipul de tehnologie si de utilajul de baza folosit la debitare.

Utilajele si instalatiile din dotarea depozitului de busteni se stabilesc in concordanta cu operatiile ce se vor executa, gradul de mecanizare si modul de organizare al depozitului, precum si marimea capacitatii fabricii.

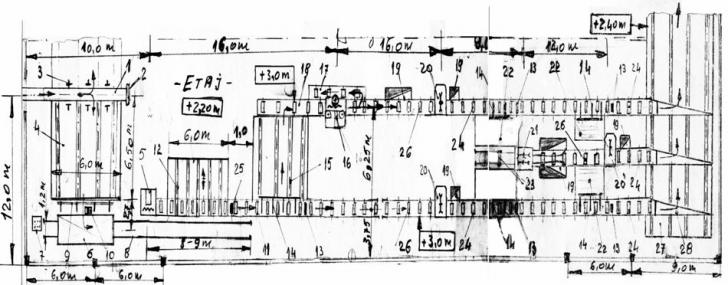

Hala de fabricatie este sectia conducatoare si coordonatoare a activitatilor dintr-o fabrica de cherestea. Aici se desfasoara procesul de transformare a bustenilor in cherestea aplicand operatia de debitare urmata de prelucrarea cherestelei brute in vederea eliminarii defectelor neadmise si a asigurarii calitatii dimensiunilor de utilizare (fig.3.1).

In cazul de fata,

conform temei, hala va avea in dotare, ca utilaje de baza la fabrica de

cherestea rasinoase gatere verticale iar la fabrica de cherestea foioase

fierastraie panglica.

Pentru operatiile de

prelucrare a cherestelei se vor utiliza ferastraie circulare de diverse

tipuri. Amplasarea acestor masini in hala se va realiza dupa un

flux tehnologic organizat in concordanta cu gradul de mecanizare ales

si cu specia lemnoasa a bustenilor utilizati ca materie

prima, legatura tehnologica dintre masini fiind

asigurata prin utilizarea unui sistem adecvat de transportoare.

Sectia de tratare termica si chimica poate lipsi la unele fabrici de cherestea, iar acolo unde exista cuprinde executarea activitatilor de:

uscare artificiala;

antiseptizare, ignifugare, etc (dupa cerinte).

Dotarea acestei sectii se va realiza in functie de tipurile de activitati stabilite a fi executate (camera de uscare, bazine de imersie, autoclave, etc) si de cantitatea de cherestea estimata a se prelucra anual.

Depozitul de cherestea constituie magazia de produse a fabricii si este sectia in care se executa operatiile de pregatire si livrare a cherestelei la beneficiari, conform contractelor incheiate.

Executarea acestor operatii presupune dotarea depozitului de cherestea cu diverse tipuri de instalatii, alese in functie de tehnologia aplicata.

Din considerente tehnico-economice, pe langa fabricile de cherestea pot functiona (pentru utilizarea rationala, integrala si superioara a materiei prime, reducerea cheltuielilor de transport, etc) si unele sectii asociate (sectia de lazi, de parchete, de semifabricate, etc) cu un volum de productie relativ mic, consumand si valorificand ramasite de cherestea, capete de busteni, etc.

Buna desfasurare a activitatii productive a fabricii de cherestea este asigurata prin prezenta unor ateliere anexe (de ascutire a sculelor, de reparatii mecanice si electrice, etc), a unor laboratoare tehnologice, a unei centrale termice, precum si a unui pavilion administrativ.

Dupa ce au fost stabilite toate activitatile si dotarile anexe ale fabricii de cherestea proiectate, in functie de terenul avut la dispozitie se trece la stabilirea planului general de amplasare (scara 1:5000 ~ 1:1000).

Stabilirea regimului de lucru al fabricii

Regimul de lucru al unei fabrici determina programul dupa care ea isi propune sa desfasoare activitatea, precum si fondul total de timp de lucru dintr-un an calendaristic.

Pentru fabricile proiectate se propune un program de lucru de 2 (doua) schimburi/zi pentru toate activitatile generale si 3 (trei) schimburi/zi la uscare artificiala, centrala termica, etc. (activitati ce nu pot fi intrerupte nici chiar in sarbatorile legale.

Fondul de timp de lucru disponibil se va calcula cu relatia:

Td = [Tc (Ts + Tr + Ta)]*na [sch/an]

unde: Td- fondul de timp de lucru disponibil, in sch/an;

Tc- timpul calendaristic al unui an: Tc= 365 zile;

Ts- timpul corespunzator zilelor nelucratoare: Ts= 108 zile;

Ta- timpul afectat de opririle accidentale: Ta= 4 zile;

Tr- timpul aferent reviziilor si reparatiilor planificate: Tr= 8 zile;

na- numarul de schimburi de lucru pe zi al halei de fabricatie: na= 2;

= > Td = [365 (108 + 8 + 4)*2 sch/an => R = Td = 490 sch/an

Fa = Td=476 sch/an

Regimul de lucru in fabrica Tabelul 2

|

Nr. crt. |

COMPARTIMENTUL DE ACTIVITATE |

Fabrica |

Regimul de lucru in: |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

zile/an |

sch/an |

ore/zi |

ore/an |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Descarcarea si receptia bustenilor din: |

AUTO |

R Fa |

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Pregatirea bustenilor pentru debitare (sectionare,cojire, etc.) |

R Fa |

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Alimentare busteni in hala de fabricatie: |

R Fa |

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Debitare si prelucrare in hala de fabricatie: |

R Fa |

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Aburire |

Fa |

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Uscare artificiala: |

R, Fa |

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Sortare in rampa verde, antiseptizare, etc. |

R Fa |

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Stivuire cherestea pentru uscare naturala in depozit: |

R Fa |

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Livrare cherestea la beneficiari |

R, Fa |

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | Volumul anual de productie impus fabricii precum si capacitatea subutilajelor de baza folosite la debitare determina numarul de linii tehnologice din dotarea halei de fabricatie. Stabilirea numarului de linii tehnologice 1.3.1. Alegerea utilajelor de baza Alegerea utilajelor ce urmeaza sa intre in dotarea liniilor tehnologice din cadrul unei fabrici de cherestea se realizeaza, in principal, in functie de: - specia lemnoasa; - volumul anual prelucrat, respectiv intensitatea de exploatare; - modul de repartizare al bustenilor pentru prelucrare pe grupe de diametre si volumul fiecarei grupe, etc. a) Stabilirea deschiderii gaterului se face in functie de diametrul maxim al bustenilor ce urmeaza a se prelucra la aceste utilaje. In situatia fabricilor dotate cu gatere, daca volumul de materie prima este mare si se impune existenta mai multor linii de debitare, se procedeaza la alegerea de gatere cu deschideri diferite, astfel ca bustenii cu diametre mari sa fie prelucrati in gatere cu deschidere mare, iar bustenii cu diametre reduse in gatere cu deschidere mai mica: prelucrarea bustenilor cu diametre mici in gaterele cu deschidere mare fiind total neeconomica. Ca urmare, se recomanda existenta, in cadrul fabricilor de cherestea, a unor gatere cu deschideri diferite: corespunzatoare atat gamei variate de diametre a bustenilor cat si frecventei acestora. Deschiderea ramei, respectiv deschiderea gaterului, se determina cu relatia: D≥

dmax ± 2e [mm] = > D≥ 700± 2*50 [mm] => D ≥ 800[mm] e - distanta de siguranta, in mm{orientativ e = 40 ~ 50 mm); dmax - diametrul maxim al bustenilor debitati, in mm; In situatia fabricilor dotate cu fierastraie panglica diametrul volantilor fierastraului se determina cu relatia : Dv > ( 1.2 ~1.4 ) dmax unde Dv reprezinta valoarea minima a diametrului volantilor , in mm ; dmax diametrul maxim al bustenilor debitati ( 60 cm) ; => Dv > 840 [mm] b) Tipul si caracteristicile utilajului ales se stabilesc din tabelele date de firmele producatoare. Pentru fabrica de rasinoase adoptata s-a ales un gater de provenienta elvetiana, avand caracteristicile prezentate in tabelul 3 : Tabelul 3 Caracteristicile gaterului ales

Pentru fabrica de cherestea de fag se propune alegerea urmatorului fierastrau panglica: PRODUCATOR : WILLIAM GILLET (FRANTA) Diametrul volantilor (Dv) - 1100 mm Turatia volantilor (nv) - 645 rot/min Viteza de avans a bustenilor (Am) - (0 90) m/min Viteza de recul - ( 0-120) m/min Latimea panzei taietoare - 140 mm Actionarea grifelor - p. (pneumatica) Intinderea panzelor - el (electrica) Puterea motorului principal (Pm) - 56 kW c) Stabilirea cantitatii totale de busteni prelucrati in fabrica se realizeaza prin utilizarea relatiei La fabrica de

cherestea de rasinoase Qf =

39000 m3/an la un indice de utilizare Iu de 0,68 m3

ch / m3 bustean => unde: Qan cantitatea de material lemnos ce trebuie adusa in fabrica, in m3/an; Qf cantitatea de cherestea propusa a fi fabricata, in m3/an; Iu indicele de utilizare al materiei prime debitate, in m3 busteni; La fabrica de cherestea de fag Qf = 21000 m3 ch/an iar indicele de utilizare Iu = 0.60 m3 ch / m3 bustean . Rezulta de aici o cantitate anuala de busteni QanF = 35000 m3/an. d) Stabilirea diametrului mediu al bustenilor prelucrati in aceasta fabrica se realizeaza cu ajutorul relatiei unde: dm reprezinta diametrul mediu al bustenilor din depozit, in cm; D1, D2, .., Dn diametrul mediu al fiecarei grupe de busteni, in cm; p1, p2, , pn proportiile ocupate de volumul diferitelor grupe de diametre, in raport cu cantitatea totala (Qan) de busteni, in %; Tabelul

4

In urma calculelor a rezultat un diametru mediu dm= 41,42 cm Repartizarea bustenilor pe grupe de diametre la fabrica de cherestea de fag Tabelul 5

In urma calculelor a rezultat un diametru mediu dm = 38,65 cm e) Stabilirea avansului optim la debitare se realizeaza in functie de anumiti factori ai regimului de lucru ca: puterea totala instalata (puterea motorului de la mecanismul de taiere), precizia dimensionala a cherestelei rezultate, calitatea suprafetelor, marimea golului dintre dintii panzelor taietoare, etc. La utilajele de debitat moderne aceasta viteza se stabileste si se regleaza automat cu ajutorul calculatorului. Viteza de avans a busteanului reprezinta distanta cu care acesta inainteaza in timpul taierii intr-o anumita unitate de timp, exprimandu-se valoric in m/min. La gatere marimea avansului se poate regla manual, electromecanic sau hidraulic si este conditionata de: deschiderea ramei cu panze (scade cand deschiderea ramei creste); lungimea cursei (creste odata cu aceasta); turatia axului principal (viteza medie de taiere) crescand odata cu ea; specia lemnoasa (rezistenta la taiere), speciile moi debitandu-se cu viteze de avans mai mari decat speciile tari; diametrul busteanului (inaltimea medie de taiere), diametrele mici debitandu-se cu viteze de avans mai mari; tipul mecanismului de avans (la avansul continuu si la cel cu dubla intermitenta practic busteanul inaintand mai mult decat la cele cu simpla intermitenta); numarul panzelor montate in rama

(avansul creste proportional cu scaderea gradul de ascutire al dintilor si modul de montare al panzelor in rama. Avansul optim se determina din tabele in functie de diametrul mediu dm al bustenilor si de deschiderea gaterului. Pentru fabrica de rasinoase adoptata s-a determinat un avans optim AoR = 1,76 m/min (dm=41,42 cm; D ≥ 800 mm). La fierastraiele panglica marimea avansului optim se determina de intretinerea panzelor taietoare , calitatea pregatirii bustenilor pentru debitare , calitatea pregatirii personalului de la deservirea utilajului, etc. Bazati pe aceste considerente si pe caracteristicile fierastraului panglica ales se stabileste orientativ un avans optim de lucru la debitare bustenilor de fag cu diametrul mediu dm = 38,65 cm de AoF = 22 m/min. f) Verificarea marimii avansului optim adoptat la gaterele verticale cat si la fierastraiele panglica din dotarea fabricilor proiectate se face atat din punct de vedere al puterii motorului de antrenare al mecanismului de taiere cat si din punct de vedere al tipului de dantura utilizat la panzele taietoare. In functie de puterea motorului electric de antrenare avansul maxim (Amax) de care este capabil gaterul in procesul de taiere trebuie sa fie mai mare decat avansul optim si se determina cu relatia: =

> La

fabrica rasinoase Amax = 2,05 m/min ≥ Ao= 1,76 m/min unde: Pm reprezinta puterea motorului electric pentru antrenarea generala a gaterului, in kW;

K - lucrul specific de aschiere, in daN*m/cm3 ,se determina analitic, grafic sau tabelar, orientativ avand valorile K = 5 - 9 daN*m/cm3; gt - largimea (grosimea) taieturii realizata de panzele taietoare in mm (gt = gp + 2C; gp - grosimea panzei, in mm si C - ceaprazul pe o parte, de obicei C = 0,7 mm);

Tabelul 6 Valorile coeficientului de corectie pentru uzura panzelor

Valoarea zp - numarul de panze care taie simultan (zp = 0,6*zmax la gatere, unde zmax reprezinta numarul maxim de piese ce se poate monta in rama); f - coeficient care tine cont de tipul taierii (f= 0,7-0,8 la taierea pe rotund). => La fabrica de cherestea de fag unde debitarea se realizeaza cu fierastraul panglica rezulta un avans maxim Amax = 27,29 m/min > Ao = 22 m/min ( Pm = 56 kw , ŋ = 0,95 , k = 14 daN / cm3 , gt = gp + 2*0.5 =1,2 +2*0,5 = 2,2 mm , ∑ h = 1*dm*0.75=289.8mm , q= 1.31 ) In functie de dantura panzelor taietoare utilizate la debitare se verifica daca acestea au capacitatea de a lucra cu avansul optim stabilit, deoarece rumegusul rezultat trebuie inmagazinat in timpul taierii in golurile dintre dinti. # La debitarea cu gaterul vertical, avansul permis de panzele taietoare, pentru o imnagazinare corecta a rumegusului (fara o tasare care sa conduca la supraancalzirea si detensionarea panzelor se stabileste cu relatia:

ArG = 2,09 m/min > Ao= 1,76 m/min unde : ArG reprezinta valoarea maxima a avansului bustenilor permisa de panzele taietoare, in m/min; Ao- valoarea optima adoptata pentru avansul bustenilor in procesul de debitare, in m/min; n - turatia gaterului ales, in rot/rnin; H - marimea cursei ramei gaterului, in mm; Ca- coeficientul de afanare al lemnului la transformarea sa in rumegus (orientativ Ca = 3,0 ~ 3,2); hm - inaltimea medie a taieturii efectuate de panze, in mm (hm = 0,71*dm la debitarea bustenilor, dm fiind diametrul mediu al busteanului); h inaltimea dintilor panzei, in mm (valoare luata din tabelul 6). Orientativ, grosimea panzelor pentru gater se va alege cu ajutorul urmatoarei relatii practice:

Tabelul 7 Caracteristici constructive ale panzelor de gater

unde: dmax reprezinta diametrul maxim al busteanului sau inaltimea prismei care se va taia la gaterul respectiv, in mm. gp - grosimea panzelor ce urmeaza a se utiliza, in mm. # La debitarea bustenilor de fag cu fierastraul panglica avansul permis de panzele taietoare pentru o inmagazinare corecta a rumegusului in golurile dintre dinti ,se stabileste cu relatia : unde : ArF valoarea maxima a avansului bustenilor permisa de panza taietoare , m/min; Ao-valoarea optima adoptata pentru avansul bustenilor in procesul de debitare , m/min; vt-viteza de taiere a panzei ,m/s; Sg-suprafata golului dintre doi dinti consecutivi ai panzei mm2 ; Cg-coeficientul de tasare a rumegusului in golul dintre dintii panzei ( Cg=1.30-1.45 pentru speciile moi si Cg= 1.80-1.85 pentru speciile tari ); hm-inaltimea medie de taiere , mm; p- pasul dintilor panzei , mm ; Dv- reprezinta diametrul volantilor ferastraului , mm n turatia volantilor , rot/min . Sg~ ( p*h)/2 [mm2] unde p pasul si h inaltimea dintilor panzei ; In urma calculelor a rezultat vt = 37,15 ; Sg= (37*10)/2= 185 mm2 ;Cg= 1.80 ; hm=0.71*386.5=274.41 => ArF = 22.56 m/min> Ao = 22 m/min g) Stabilirea capacitatii de taiere a utilajului de baza se realizeaza cu ajutorul unor relatii practice si exprima volumul de busteni debitati intr-un schimb de lucru (8 ore). #Pentru gaterele verticale capacitatea se determina cu relatia: QvG = 79,6 [m3/8h] unde: QvG - reprezinta capacitatea de taiere a gaterului, in m3 busteni/8 h; A0 - avansul optim stabilit pentru debitare, in m/min; dm - diametrul mediu al bustenilor taiati, in m; K - coeficientul de utilizare generala a gaterului (se recomanda K = 0,7 ~ 0,8). #Pentru fierastraiele panglica de debitat capacitatea se poate determina cu relatia : QvF=377*Ao/zt*dm2*k [ m3/8h] QvF-capacitatea de taiere a ferastraului panglica de debitat , in m3busteni/8h; Ao-avansul optim stabilit pt debitare , in m/min; dm-diametrul mediu al bustenilor taiati , in m; k-coeficientul de utilizare generala a gaterului (k=0,65-0,75); zt-numarul mediu de taieturi aplicat unui bustean (zt=8-12buc); => QvF= 377 * 22/10*0.148*0.7 = 86.5 [m3/8h] QvF = 86,5 [m3/8h] Stabilirea numarului de utilaje de baza si de linii tehnologice. Numarul de utilaje de baza si de linii tehnologice din dotarea unei fabrici se determina cu relatia: # La rasinoase : = > unde: nu reprezinta numarul de

utilaje de baza necesar pentru dotarea fabricii proiectate, in buc; Td - timpul disponibil de lucru al halei de fabricatie, in sch/an . Avand in vedere faptul ca bustenii de rasinoase se debiteaza pe prisma in proportie de peste 90% capacitatea de prelucrare a gaterului se reduce si in acest caz numarul gaterelor se va majora corespunzator daca se impune realizarea in fabrica a unei anumite capacitati. Din acest motiv, pentru rasinoase cu ajutorul relatiei urmatoare se stabileste numarul de linii tehnologice al fabricii, iar numarul de gatere se va majora dupa relatia: nG = 2.67 buc = > fabrica va avea doua linii tehnologice dotate cu : doua gatere prima linie pentru debitarea bustenilor pe prisma si un gater de dimensiuni mai mici cealalta linie pentru debitarea pe plin a bustenilor cu diametre de pana la 30 cm . # La foioase : nu

= 1.3.3. Stabilirea gradului de incarcare al liniilor tehnologice Stabilirea gradului de incarcare al liniilor tehnologice din hala de debitare cat si al utilajelor de baza din dotarea lor se poate face cu relatia:

# La rasinoase = > unde: nuA reprezinta numarul de linii tehnologice (sau de utilaje de baza) adoptat; Qan - cantitatea anuala de busteni ce urmeaza a fi prelucrata, in m3/an; Qv - capacitatea de taiere a utilajului de baza in m3/an; Td - timpul disponibil de lucru al halei de fabricatie, in sch/an . Incarcarea optima se considera daca Ii = 80-85% , in caz contrar se recomanda luarea unor masuri de corectie ca: - diminuarea sau marirea capacitatii de productie a fabricii proiectate; - realegerea unor utilaje de baza corespunzatoare (cu capacitate mai mica sau mai mare); - modificarea programului de lucru (Td) al halei, etc. Pentru realizarea unui grad optim de incarcare a liniei tehnologice se propune marirea capacitatii de productie a fabricii proiectate cu 6%, rezultand astfel o cantitate anuala de busteni ce urmeaza a fi prelucrata Qan=62412m3/an, cantitatea de cherestea propusa a fi fabricata fiind de 42440 m3ch/an. #

La foioase IiF= Unde Qan cantitatea anuala de busteni ce urmeaza a fi prelucrata este de 35000 m3/an Qv capacitatea de taiere a utilajului de baza este de 86.50 m3/8h Td timpul disponibil de lucru al halei de fabricatie fiind de 476 sch/an. => Fierastraul panglica va functiona la o capacitate optima de 85 % nefiind necesara modificarea capacitatii de productie propusa . 2.Proiectarea tehnologiei din depozitul de busteni 2.1. Stabilirea orientativa a modului de organizare tehnologica a depozitului (propunere de organizare). 2.2. Aprovizionarea cu materie prima. Stabilirea programului de aprovizionare si a caracteristicilor mijloacelor de transport utilizate. Pentru asezarea procesului de productie al unei fabrici de cherestea pe o baza sigura este absolut necesara aprovizionarea ei la timp si in cantitati suficiente cu materia prima corespunzatoare productiei ce urmeaza a fi realizate. Aceasta aprovizionare se executa dupa un program stabilit anticipat. Programul de aprovizionare va indica trimestrial, lunar si zilnic ce cantitati de busteni urmeaza a fi introduse in depozitul fabricii, pe total cat si pe tipuri de mijloace de transport utilizate la aprovizionare. Cantitatea anuala de material lemnos ce trebuie aprovizionata (si debitata) pe total fabrica se calculeaza pe baza urmatoarei relatii: Pentru fabrica proiectata, in urma definitivarii calculelor privind indicele de incarcare al liniilor tehnologice, se conteaza pe urmatoarele productii garantate (adoptate) si evident diferite de cele propuse prin tema initiala: Qf= 42440 m3 cherestea/an Qan = 62412 m3 busteni/an Cunoscandu-se valoarea anuala (Qan) a volumului de busteni consumati intr-o fabrica se poate trece la intocmirea programului de aprovizionare al intreprinderii. Prezentarea sintetica a acestui program se poate face sub forma tabelara. Pe baza programului de aprovizionare fabrica incheie contracte de livrare, dupa un anumit grafic, cu intreprinderile furnizoare de materie prima. Se specifica pentru bustenii ce urmeaza a fi livrati : cantitatea, calitatea, specia, termenele de livrare, etc., in asa fel incat sa se asigure continuitatea functionarii fabricii in tot cursul anului, conform regimului de lucru stabilit. Tabelul 8 Esalonarea aprovizionarii cu busteni rasinoase(Qan = 62412 m3 busteni/an)

Obs: La intocmirea programului de aprovizionare s-a tinut cont de regimul de lucru al fabricii, precum si de faptul ca prin tema volumul de busteni se aduce 30% cu CFN si 70% cu AUTO. Reparatiile planificate (TrR = 8 zile) se propune a fi executate in luna iulie. Este de asemenea important ca la intocmirea contractelor pentru programul de aprovizionare sa se ia in considerare, in primul rand, furnizorii potentiali cei mai apropiati de fabrica, deoarece cheltuielile suplimentare de transport, generate de distantele mari pana la sursele de aprovizionare, conduc la cresterea costului materiei prime, deci si al cherestelei. Pretul de livrare al bustenilor catre fabricile de cherestea este stabilit (de obicei), in conditiile franco-vagon statie de incarcare: furnizorul suporta cheltuielile pana la incarcarea materialului in mijloacele de transport, iar costul transportului si al descarcarii se suporta de catre beneficiar. Mijloacele de transport utilizate la aprovizionare, pentru aducerea bustenilor sunt vagoanele de cale ferata normala si autocamioanele special dotate. Pe acelasi model se poate intocmi programul de aprovizionare si pentru fabrica de cherestea de fag : Tabelul 9 Esalonarea aprovizionarii cu busteni fag (Qan = 35000 m3 busteni/an)

Proportia de participare in transportul bustenilor de fag este de 80% cu mijloacele auto si 20% cu mijloacele de transport pe cale ferata. 2.3. Calculul lungimii fronturilor de descarcare Fiecare dintre tipurile de mijloace de transport care fac aprovizionarea cu busteni a unei fabrici de cherestea se recomanda sa aiba frontul (locul) de descarcare propriu. Daca acest lucru nu este posibil, atunci se poate recurge si la un front de descarcare comun, cu lungimea majorata, care sa permita intrarea simultana la descarcare a ambelor tipuri de mijloace de transport. Lungimea frontului de descarcare este determinata de: - numarul vehiculelor de transport care sosesc si stationeaza simultan la descarcare; - cantitatea de materie prima aprovizionata anual (respectiv zilnic) cu mijlocul de transport pentru care se calculeaza frontul; - lungimea medie (de front) a unui mijloc de transport; - numarul de intrari zilnice la descarcare si ritmicitatea acestora, etc. Pentru calculele practice lungimea frontului de descarcare se poate stabili cu relatia: # La rasinoase : # La fag :

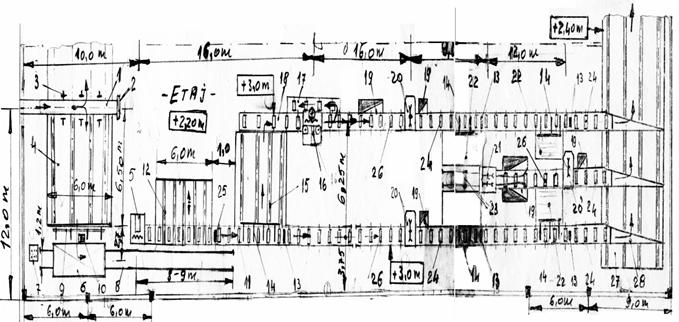

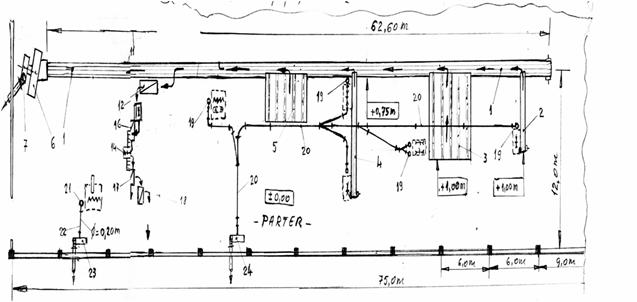

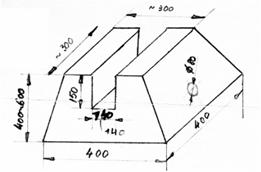

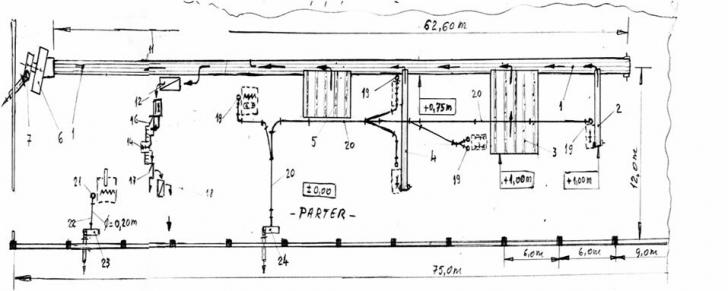

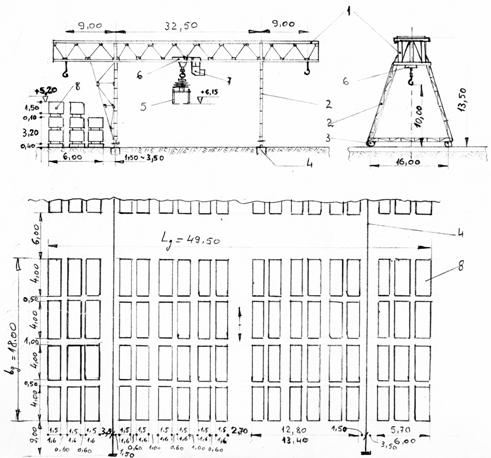

unde: Lf reprezinta lungimea minima necesara pentru frontul de descarcare, in m; Q - volumul de busteni programat sa intre anual in fabrica cu mijlocul de transport pentru care se calculeaza lungimea frontului, in m3/an; Td - numarul anual de zile in care se lucreaza la descarcarea si receptia bustenilor din mijlocul de transport respectiv, in zile/an ; q - cantitatea de busteni incarcata in medie intr-un mijloc de transport, in m3 (se considera q = T/ ρ, unde T este capacitatea medie de incarcare a unui mijloc de transport in tone, iar ρ reprezinta densitatea medie a lemnului incarcat, in t/m3 - orientativ ρ = 0,85 t/m3 ); r numarul de intrari zilnice (reprize) ale mijlocului de transport la descarcare, in 24 h (se acorda rCFN = 2-4 reprize/zi si rAUTO = 4-6 reprize/zi); lf - lungimea medie (de 'front') a unui mijloc de transport, in m; k1- coeficientul de neritmicitate (neuniformitate) a intrarilor programate in decursul unei luni (se recomanda k1 = 1,1 - 1,3); k2 - coeficientul de neuniformitate al intrarilor zilnice ale mijloacelor de transport fata de situatia programata (se recomanda k2 = 1,5 - 2,5) ; Cs - coeficient pentru siguranta dimensionarii (se recomanda Cs = 1,2 - 1,5 si este menit sa preintampine orice neconcordanta practica intre intrarile programate si cele reale). 2.4. Dimensionarea rampelor (platformelor) de descarcare Pentru buna desfasurare a activitatii de descarcare a bustenilor din mijlocele de transport se recomanda ca (in functie de utilajele folosite la descarcare) de-a lungul frontului sa se amenajeze fie rampe, fie platforme, pentru depozitarea provizorie a bustenilor pana se executa receptia si eventual sectionarea lor. Rampele de descarcare se construiesc solid, din doua ziduri de beton armat (amplasate paralel cu frontul de descarcare) peste care se aseaza la distante de 1,00 - 1,20 m lonjeroane din lemn rotund sau din sine uzate de cale ferata, cu o panta de 1 ~ 3%, in scopul de a facilita rostogolirea bustenilor pe directia de desfasurare a fluxului tehnologic. Intervalele dintre lonjeroane sunt de obicei umplute cu pietris pana la o cota de cca. 0,10 -0,15 m sub fata superioara a sinelor, respectiv lemnului rotund. Se permite astfel rostogolirea, cu un efort fizic redus si a bustenilor cu cioturi, galme sau alte denivelari. La depozitele in care manipularea bustenilor se realizeaza, in cea mai mare parte, prin utilizarea autodescarcatoarelor de tip IFRON, locul rampelor este preluat de platformele betonate. Marimea rampelor si a platformelor betonate este determinata de lungimea fronturilor de descarcare pe care le deservesc, volumul de busteni descarcati la o repriza, instalatia cu care fabrica este dotata pentru descarcarea si manipularea bustenilor, precum si eventualele operatii de pregatire (retezare, sectionare, toaletare, etc.) executate bustenilor (chiar pe rampa). Lungimea rampei, respectiv a platformei se executa de regula egala cu lungimea frontului de descarcare pe care il deserveste. Latimea rampei respectiv a platformei se recomanda a fi de 12-20 m, pentru a asigura, mai intai depozitarea intregii cantitati de material lemnos intrat la o repriza si apoi desfasurarea operatiilor de receptie. Latimea se majoreaza in situatia in care pe rampa se executa operatia de retezare-sectionare, toaletare, sortare etc. De asemenea, latimea rampei este determinata hotarator si de deschiderea instalatiei utilizate la descarcarea si manipularea bustenilor. Daca manipularea bustenilor se realizeaza manual latimea rampei se recomanda sa nu depaseasca 20 m. Pe baza acestor considerente, in functie de modelele de organizare tehnologica alese pentru depozitele de busteni ale fabricilor proiectate se stabileste: -la fabrica de cherestea de rasinoase descarcarea bustenilor, atat din vagoanele CFN cat si din mijloacele AUTO se realizeaza cu ajutorul unei macarale portal, fara console si se depoziteaza pe o rampa comuna (fig. 10.5, poz.4) a caracteristici constructive va respecta recomandarile din fig.9.1. Se adopta lungimea rampei (egala cu a frontului de descarcare) Lr = 115 m si latimea br = 12m. Fig. 1. Schema dimensional-constructiva la o linie de garaj dotata cu rampa de descarcare: 1 sine de cale ferata (tip 40); 2 traverse din lemn sau din beton armat; 3 parapet de capat; 4 vagon CFN; 5 rampa de descarcare; 6 ziduri de sprijin din beton armat; 7 lonjeroane; 8 umplutura din pietris. -la fabrica de cherestea de fag descarcarea de realizeaza cu ajutorul podului rulant iar depozitarea se realizeaza pe o rampa intermediara a carei constructie va respecta recomandarile specifice . Se adopta urmatoarele - Lr = 100 m iar lr= 27 m , aproximativ egala cu deschiderea macaralei portal . 2.5. Calculul stocului tehnic de materie prima Stocul de materie prima (stocul tehnic) reprezinta cantitatea minima de busteni care trebuie sa existe in permanenta in depozitul fabricii, pentru a se asigura continuitatea functionarii ei si in cazul aparitiei unor situatii deosebite in aprovizionarea ritmica cu material lemnos (caderi abundente de zapada, inundatii, etc.) in zonele de exploatare forestiera. Stocul tehnic va contine busteni din toate grupele de diametre in proportii corespunzatoare fiecarei linii tehnologice, conform caracteristicilor utilajelor de la debitare, care in permanenta vor trebui sa lucreze la capacitate maxima. Volumul bustenilor pe care trebuie sa il contina stocul tehnic se calculeaza cu relatia:

# La rasinoase = > [m3] = > QTb = 2802 m3 unde: Qan reprezinta cantitatea de busteni debitata in fabrica, in m3/an ; Td - perioada de functionare a halei de debitare conform regimului de lucru, in zile/an ; n - durata pentru care se recomanda asigurarea continuitatii functionarii halei de debitare, in zile (n = 10-12 zile) ; QTb - stocul de siguranta (stocul tehnic), in m3. Fabricile de cherestea care utilizeaza gaterele au o parte din bustenii stocului tehnic depozitati sortati (pregatiti pentru debitare) pe lagare, constituind stocul tehnologic (pentru 5-6 zile de functionare) iar diferenta se depoziteaza separat, fara sortare, dar cu masuri de conservare (in perioada calduroasa a anului). # In cazul fabricilor dotate cu gater, pe baza observatiilor facute mai sus, se poate scrie: unde: QNS reprezinta stocul de busteni nesortati (supusi masurilor de conservare, in m3); QST reprezinta stocul de busteni sortati (stocul tehnologic), in m3; QST = nt*Qz ; nt = 5-6 zile Qz consumul zilnic de busteni al halei de debitare Qz = 255 m3/zi # In cazul fabricilor dotate cu fierastraie panglica : QTb= In cazul fabricii de cherestea de fag se adopta masura de conservare a bustenilor pe o perioada de 15 zile stocul tehnic de materie prima fiind supus masurilor speciale de acest gen rezultand o cantitate de aprox 2205 m3. 2.6. Alegerea si calculul necesarului de utilaje pentru descarcarea bustenilor din mijloacele de transport. Intrebuintarea diferitelor tipuri de utilaje de descarcat in depozitele de busteni se alege dupa criterii stabilite in functie de conditiile specifice ale fiecarei fabrici si de modul in care s-a gandit organizarea generala a depozitului. Dintre posibilele criterii de alegere a utilajelor pentru descarcarea bustenilor se evidentiaza: - cantitatea anuala de busteni care se aduce si se manipuleaza in fabrica; - tipul mijloacelor de transport utilizate la aprovizionare; - modul de organizare al depozitului in functie de utilajul de baza folosit la debitare; - corelarea caracteristicilor instalatiei de descarcat cu terenul avut la dispozitie pentru amenajarea depozitului; - gradul de mecanizare ce se doreste a fi asigurat in depozit; - cooperarea cu celelalte utilaje din dotarea depozitului; - eficienta economica a instalatiei (provenienta, cost, cheltuieli de exploatare si intretinere, complexitate; Intre utilajele pentru descarcare si celelalte instalatii existente in depozit trebuie sa se realizeze o permanenta cooperare, completandu-se si compensandu-se unele pe altele. Viteza macaralei, in m/min (vm) .63 Puterea totala instalata in kw (Pm).40 Numarul de utilaje necesar pentru descarcare si manipulare se calculeaza cu relatia:

unde: Ud nr de utilaje Tr timp de lucru al utilajului de descarcat Tn timpul total necesar pentru executarea operatiilor de descarcare si manipulare pe care utilajul este pus sa le realizeze Tabelul 10 Stabilrea necesarului de macarale pentru descarcarea butenilor de rasinoase .

QM1 - volumul maxim de busteni sosit la descarcare cu ajutorul mijloacelor AUTO (QM1= 73 m3/zi din tabelul 7) QM2 volumul maxim de busteni sosit la descarcare cu ajutorul vagoanelor CFN (QM2=40 m3/zi din tabelul 7) Qh1 - capacitatea de descarcare a macaralei din mijloacele AUTO in m3/h Qh2 - capacitatea de descarcare a macaralei din vagoanele

CFN in m3/h Valorile Qh1si Qh2 s-au determinat cu relatia : unde: Qh capacitatea de descarcare si manipulare a utilajului K coeficient de utilizara generala a instalatiei (k=0,80-0,85) n numarul de cicluri (curse) pe ora ce pot fi executate in medie de instalatie Pentru numrul de cicluri (n) s-a utilizat relatia : unde : tp timpul necesar prinderii bustenilor in secunde (tp=15-20 s) td timpul necesar desprinderii bustenilor in secunde (td=5-6 s) ta timpul auxiliar cauzat de diverse opriri neprevazute (ta=5 s dotare cu greiferi) tl timpul de mers in plin in s tg timpul de mers in gol in s tl ≈ tg si se calculeaza cu urmatoarea relatie : tl=trp+tsp+tcp si tg=trg+tsg+tcg - la descarcarea bustenilor din mijloacele auto : trp=hr/vr=20s ; vr viteza de ridicare, in m/s ; tsp=s/v0=12s ; s deplasarea medie pe orizontala de la mijlocul auto la mijlocul rampei de depozitare in m ; v0 viteza caruciorului cu greifer, in m/s ; tcp=hc/vr=20s ; hc inaltimea de coborare pe rampa, in m ; vr viteza de coborare (egala cu cea de ridicare), in m/s ; - la descarcarea bustenilor din vagoane : trp=hr/vr=20s ; hr inaltimea de ridicare, in m ; tsp=s/v0=8s ; s deplasarea medie pe orizontala de la mijlocul vagonului la mijlocul . rampei de depozitare), in m ; tcp=hc/vr=20s ; hc- inaltimea de coborare pe rampa, in m ;

-la alimentarea transportorului : trp=hr/vr=20s ; vr viteza de ridicare, in m/s ; tsp=s/v0=6 s ; s deplasarea medie pe orizontala de la mijlocul auto la mijlocul rampei de depozitare in m ; v0 viteza caruciorului cu greifer, in m/s ; tcp=hc/vr=20s ; hc inaltimea de coborare pe rampa, in m ; vr viteza de coborare (egala cu cea de ridicare), in m/s ; Principalele criterii dupa care aceste ferastraie se aleg pentru dotarea depozitelor de busteni ale fabricilor de cherestea sunt: - cantitatea si specia lemnoasa a bustenilor prelucrati; - diametrul maxim al bustenilor; - tipul de actionare (mecanica sau electrica); - masa totala (in cazul celor portabile) si numarul mic de persoane pentru deservire; - capacitatea de taiere si gradul de mecanizare; # In cazul fabricii de rasinoase se vor folosi instalatii de retezat-sectionat fixe, deservite de un sistem de transportoare pentru alimentarea si evacuarea bustenilor, compuse din : - ferastraul cu lant ; transportorul de alimentare cu lant, (viteza v, = 18 m/min); - transportorul cu role tronconice, (viteza v,'= 18 m/min); - transportorul cu banda cauciucata pentru evacuarea rumegusului ; - turatia motorului pompei, in rot/min. 2880; In cazul instalatiilor de retezare-sectionare fixe, deservite de un sistem de transportoare pentru alimentarea si evacuarea bustenilor, capacitatea de taiere se poate calcula cu relatia :

unde : t reprezinta timpul necesar unui ciclu complet al operatiei de retezare, in min, cu componentele : td- timpul necesar deplasarii busteanului pe transportorul de alimentare (de la o pozitie de taiere la alta) in min; td=lm/vt=0,20 min tr timpul de retezare propriu-zisa, in min (0,9-1,1 min) tf timpul de pornire si fixare a busteanului in pozitia de taiere, 0,15-0,25 min QR reprezinta capacitatea de retezare a ferastraului, in m /8h; T - fondul de timp al unui schimb, in min (T = 480 min); nm - numarul mediu de retezari ce se executa la un trunchi (in medie nm= 3 retezari-sectionari); qb - volumul busteanului de dimensiuni medii (dm si lm) rezultat dupa sectionare, in m3 ; qb=(π*dm2/4)*lm=(π*0,41422/4)*4=0,538m3 k - coeficientul de utilizare a timpului de lucru si al instalatiei (k = 0,80-0,85) ; Dupa alegerea tipului de ferastrau si calcularea capacitatii de taiere se determina numarul lor, in scopul unei dotari corecte: nf = 1.53 unde : nf reprezinta numarul necesar de ferastraie, in buc ; QR capacitatea de taiere a ferastraului ales, in m3/8h ; Qan capacitatea totala de lemn ce urmeaza a se prelucra in fabrica de cherestea, in m3/an ; Td regimul de lucru din depozitul de busteni (pregatire, sectionare), in sch/an ; pc proportia de aprovizionare a fabricii cu lemn rotund lung (lungime peste 6,0 m 50%) pr proportia de busteni de gater care se considera ca mai necesita fasonari (pc = 0,1); Operatia de retezare-sectionare la bustenii de rasinoase are loc incepand de la capatul gros, astfel incat eventualele resturi (capete) care raman sub lungimile standardului de utilizare la cherestea sa aiba diametrul cat mai mic (deci volum minim). La operatia de retezare-sectionare, in cazul bustenilor de rasinoase, stabilim si una dintre dimensiunile de baza pentru o insemnata cantitate de cherestea: lungimea. De aceea, precizarea locului de taiere si executarea taierii (perpendicular pe axul longitudinal al busteanului) trebuie facute cu o deosebita atentie, luand in considerare defectele lemnului, sarcinile din comenzile fabricii in privinta lungimilor de cherestea, etc. In principiu, la cheresteaua de rasinoase, cea mai solicitata lungime, deci cea mai eficienta economic, atat la export cat si la intern, este de 4,0 m. Ca urmare, la sectionare se va urmari obtinerea unui procent maxim (70%) de busteni de gater cu lemn de buna calitate, la 4,0 m lungime. Qr=480

* Qr=75.07 m3/8h Zona de amplasare a detectoarelor fixe, in fluxul tehnologic se alege, de preferinta, pe traseul de deplasare al lemnului rotund lung de la rampa de descarcare spre instalatiile fixe de retezare-sectionare. Bustenii cu incluziuni sunt retrasi din fluxul de prelucrare, pe o rampa special amenajata in apropierea detectorului si sunt sectionati in zona indicata de detector cu ajutorul unor ferastraie portabile. Dupa indepartarea portiunii cu incluziuni, bustenii se reintroduc in fluxul normal de prelucrare. Detectoarele portabile sunt mai sensibile si mai precise decat cele fixe. Constructiv se aseamana cu detectoarele militare pentru minele ascunse in teren si constau dintr-o tija-suport avand la extremitatea inferioara fixat un disc, cu diametrul de circa 200 mm (in care se afla bobina emitatoare a campului electromagnetic alimentata cu un curent continuu, la o tensiune de circa 6 V) iar la extremitatea superioara, sub manerul de prindere, se gaseste carcasa-suport a miliampermetrului, difuzorului si butoanelor de reglaj. Prin deplasarea discului cu bobina pe deasupra busteanului, prezenta incluziunii metalice este semnalata atat de miscarile oscilatorii ale acului miliampermetrului cat si sonor, in difuzor sau in casti si permite astfel o fixare a locului in care se afla incluziunea metalica, la o precizie de circa 10 cm. Pe baza considerentelor de mai sus, in cadrul depozitelor de busteni de la fabricile proiectate se propune utilizarea cate unui detector portabil. Aceasta alegere a fost deterrninata atat de cheltuielile de investitie reduse, necesitate de procurarea acestui tip de detectoare, cat si de modul lor de utilizare compatibile cu organizarea activitatii tehnologice la depozitele proiectate. La fabrica de cherestea de rasinoase controlul bustenilor cu detectorul portabil se realizeaza pe rampa de stocare provizorie , inainte de a fi alimentati pe transportatorul longitudinal cu lant , care ii duce spre instalatia fixa de sectionat. Unul dintre cei doi operatori, care formeaza echipa de receptie cantitativa si calitativa a bustenilor descarcati pe rampa 4, are si rolul de a verifica bustenii din punct de vedere al prezentei incluziunilor metalice. La fabrica de cherestea de fag operatia de retezare sectionare desfasuranduse cu fierastraie portabile , operatorul care executa insemnarea bustenilor inaintea taierii va efectua simultan si detectarea eventualelor incluziuni metalice . Bustenii la care se constata prezenta incluziunilor metalice sunt retinuti pe rampa si prelucrati, cu ajutorul ferastraielor portabile, in vederea eliminarii zonei afectate. 2.9. Alegerea si calculul necesarului de utilaje pentru cojirea bustenilor Introducerea sistemului de cojire a bustenilor inainte de debitare are o serie de efecte pozitive concretizate prin : - cresterea capacitatii utilajelor de debitare si prelucrare, prin marirea duratei de utilizare a panzelor dintate intre doua ascutiri succesive; - reducerea consumului de panze taietoare; - eliminarea operatiei de cojire a canturilor la cheresteaua netivita ; - marirea sferei de utilizare a ramasitelor de cherestea ca materie prima (la celuloza, PAL, etc.); - viteze de avans la taiere mai mari; - precizie de debitare sporita, cu taierea mai neteda a suprafetelor; - lucrul mecanic specific la debitare este mai mic, deci consumul de energie este mai redus. Cojirea este necesara si pentru inlaturarea pericolului de infestare cu insecte a bustenilor (rasinoasele mai ales) in timpul depozitarii. Bustenii de fag , conservandu-se mai bine la o umiditate ridicata nu se recomanda sa fie supusi procesului de cojire inainte de depozitare si stocare . In depozitul fabricii de cherestea de rasinoase s-a adoptat un flux tehnologic care sa utilizeze cojirea bustenilor prin frezare, utilizandu-se o instalatie marca W Hepke ( Germania ) Model = H-230-02 Diam. bustenilor - 15-80 cm Lungimea minima - 3 m Puterea cojire - 14 kw Putere avans - 7.5 kw Viteza de avans - 4 m/ min Masa proprie - 4 t Capacitatea de cojire se poate calcula cu relatia:

Qc = 206.77 m3/8h unde: Qc reprezinta capacitatea de cojire a instalatiei, in m3/8h; V - viteza de avans a busteanului prin instalatie, in m/min ; dm- diametrul mediu al bustenilor cojiti, in m ; k - coeficientul de utilizare generala a instalatiei (se va alege o instalatie cu alimentare bilaterala pentru care k = 0,75-0,80) In continuare se va calcula necesarul de instalatii de cojit dupa urmatoarea formula:

unde : Qan reprezinta cantitatea de busteni prelucrata in fabrica, in m3/an; Td - timpul disponibil de lucru, in sch/an; Qc - capacitatea instalatiei de cojit, in m3/8 h. Rezultand din calcule nc = 0,62 instalatii, se va adopta nc = 1 buc instalatie de cojit. Coaja rezultata in procesele de exploatare si prelucrare mecanica a lemnului implica cheltuieli pentru stocarea si evacuarea acesteia in conditiile in care ar constitui o materie prima pentru obtinerea unor produse . In prezent se cunosc diverse metode de valorificare a cojii: - prelucrare chimica: tanin, colofoniu, uleiuri eterice, extracte alcaline etc. - prelucrare biologica, in compost; - energie termica, prin ardere; - prelucrare mecanica si chimica: placi cu lianti organici sau minerali; Polifenolii obtinuti din coaja de lemn prezinta un deosebit interes intrucat au proprietati comparabile cu cele realizate prin sinteza din substante chimice care se obtin in prezent prin chimizarea petrolului si gazelor naturale. Cu o solutie de hidroxid de sodiu 1% se solubilizeaza cca. 35-40% din masa de coaja supusa extractiei. Utilizarea polifenolilor din coaja ca substituienti ai unor materii prime pentru fabricarea rasinilor fenolformaldehidice, sau ca adaos in ramasitele ureoformaldehidice pentru industria lemnului este semnalata in literatura de specialitate in special in ultimul timp ca o metoda de reducere a emisiei de formaldehida (extract alcalin sau extract tanant). Prelucrarea cojii prin fermentare pentru obtinerea compostului a mediilor nutritive pentru cultura si a paturilor de germinare a facut obiectul multor cercetari. Coaja tocata fin se poate folosi prin imprastiere pe terenuri agricole conducand la afanarea si aerisirea lor. Prelucrarea cojii tocate prin fermentare se impune prin faptul ca in aceasta raportul C:N este nesatisfacator de 1000:1, din care cauza nu pot fi create conditii favorabile dezvoltarii microorganismelor care sa accelereze humificarea acesteia. Rezultate bune s-au obtinut prin marirea umiditatii cojii la 30-60% dupa care se adauga azot (sub forma de amoniac, uree, azotat de amoniu) sau saruri minerale in anumite procente. In acest fel se creeaza mediul favorabil pentru dezvoltarea microorganismelor care produc humificarea cojii si schimbarea raportului C:N la 50:1, ceea ce conduce la un continut de azot total de 1-2%. Rezultate bune s-au obtinut prin folosirea compostului ca fertilizant pentru fanete, in care caz s-au obtinut sporuri de 40-80% la nutreturile de amestec, leguminoase si graminee ca substrat nutritiv in legumicultura si horticultura (cultura ciupercilor, puietilor de conifere etc.). Tehnologia prelucrarii scoartei rezultata de la cojirea mecanica a bustenilor in compost cuprinde urmatoarele operatii: sortarea tocaturii de coaja (cu separarea corpurilor straine); transportul la platforma de prelucrare; uscarea cojii tocate pana la 30% umiditate ; maruntirea cojii tocate pana la dimensiuni de 1-5 mm diametru ; prepararea solutiei nutritive (uree tehnica, superfosfat, carbonat de calciu sau fier, sulfat de magneziu, sare potasica) ; dozarea solutiei nutritive cu coaja maruntita ; omogenizarea amestecului ; asezarea pe platforma de fermentare si umectare ; actionarea fermentarii prin adaugarea de rumenal ; intoarcerea amestecului pe platforma a doua de fermentare pentru uniformizarea humificarii cu mentinerea umiditatii la 70% si aerarea pentru intretinerea procesului de fermentare ; protejarea compostului pana la livrare prin acoperire cu prelate din materiale plastice. Randamentul in compost se cifreaza la 80-90% din cantitatea de coaja maruntita supusa compostarii. Avantajele utilizarii compostului in agricultura sunt : imbunatatirea structurii fizice a solurilor grele prin afanarea si aerisirea acestora cat si a solurilor supuse eroziunii; cresterea capacitatii de mentinere a apei; combaterea buruienilor ; protejarea solului la inghet si mentinerea umiditatii in caz de seceta ; imbunatatirea fertilitatii solurilor datorita remanentei marcate (6-8 ani) ; corectarea p.H-ului solurilor de sera ; Aceste componente din coaja vor fi transformate in produsi simpli, asimilabili de plante. Reteta de tratare cuprinde : - coaja macinata: 1 tona ; - uree tehnica : 10 kg; - superfosfat concentrat 10 kg (32% P205); - sulfat de magneziu: 1 kg; - activatori: 50 kg. 0 clasa importanta de substante chimice o reprezinta taninurile vegetale aflate in mod natural in plante ca componenti chimici secundari ai lemnului. Substantele tanante sunt constitute dintr-un amestec de compusi organici de tip fenolic sintetizati natural in unele plante, fiind dispuse in diferitele lor parti componente: radacina, trunchi, ramuri, coaja, frunze, fructe. Substantele tanante vegetale se extrag din materia prima lemnoasa prin tratare cu apa calda si se utilizeaza la tabacit pielea cruda sau pentru fabricarea adezivilor, ca pulberi de presare, insecticide, inhibitori de coroziune, agenti pentru tratarea fluidelor de foraj la sondele petrolifere, agenti de precipitare etc. Continutul de substante tanante din lemn depinde de: structura anatomica, perioada de taiere, zona geografica, varsta, inaltimea arborelui, durata de pastrare a lemnului, specia etc. Coaja este cea mai bogata in substante tanante dupa datele din literatura de specialitate. Valorificarea economica a unei materii prime pentru extragerea taninului depinde de: continutul de tanin (>7-10%), puritatea extractului tanant (raportul tanin/netanin >1), posibilitatea aprovizionarii cu materii prime, etc. In tara noastra tanantii se obtin din lemn si coaja de stejar, fiind utilizati la prelucrarea pieilor. Dar si din coaja altor specii se pot obtine substante tanante: pin 8 - 12%, anin negru 3% etc. 2.10. Alegerea si dimensionarea utilajelor pentru sortarea mecanizata a bustenilor. Stabilirea modului de sortare si a numarului de platforme de sfocare. Utilizarea gaterelor verticale presupune taierea 'inchisa' (oarba) a bustenilor si din acest motiv, pentru realizarea unor randamente cantitative si calitative optime se impune sortarea prealabila a acestora, dupa diferite criterii: - sortarea pe comenzi, dupa utilizarea ce urmeaza a se da cherestelei rezultate la debitare (export, traverse, etc.); - sortarea dimensionala, dupa marimea diametrului, iar la rasinoase si a lungimii. Sortarea calitativa se practica din ce in ce mai putin si numai in situatii bine motivate cand, in functie de defectele naturale pe care le prezinta (galme, labartari, conicitate exagerata, noduri vicioase, coloratii, etc.) bustenii se impart pe doua clase (I si II sau A si B). Scopul acestei sortari este de a asigura zone de calitate cat mai identice pe sectiunea transversala a bustenilor si in concordanta cu piesele ce urmeaza a se produce. La bustenii de rasinoase sortarea calitativa nu se mai practica in ultima vreme, avand prioritate sortarea pe comenzi si cea dimensionala. Sortarea pe comenzi se practica la toate speciile de busteni cand se urmareste obtinerea unor piese de cherestea cerute in mod expres, cu anumite caracteristici dimensional-calitative (la export sau la intern). Sortarea dimensionala se realizeaza pe grupe de diametre, la toate speciile lemnoase, iar la rasinoase, in plus, se separa si pe grupe de lungimi. Criteriile dupa care s-a realizat sortarea tehnologica a bustenilor se inscriu codificat prin operatia de marcare, pe unul dintre capetele lor (de obicei pe cel gros) stabilit in functie de sistemul utilizat la repartizarea pe platformele de depozitare. Marcarea se realizeaza fie prin poansonare cu ciocanul cu vopsea, fie cu creta forestiera (rezistenta la apa) si consta in inscrierea sub forma fractionara, pe un capat al fiecarui bustean, a urmatoarelor indicative: -clasa de calitate, cu cifre romane; - lungimea, in m, cu cifre arabe; - valoarea, in cm, a diametrului la capatul subtire (cu cifre arabe); Daca nu se practica sortarea calitativa marcarea va fi identica la toate speciile de busteni: 4,0/32, indicand busteni cu lungimea de 4,0 m si diametrul la capatul subtire de 32 cm. In cazul bustenilor sortati pe comenzi se obisnuieste ca marcarea sa prezinte la numarator indicativul comenzii (printr-o litera) si la numitor marimea diametrului, in cm. Inainte de a fi utilizati la debitarea in cherestea bustenii sortati tehnologic si marcati se depoziteaza pe platforme special amenajate, constituind stocul tehnologic de materie prima. # In cazul fabricii de cherestea de rasinoase nu s-a amenajat nici o platforma pentru bustenii comenzilor speciale, deoarece diametrul maxim al bustenilor este de 70 cm, diametru prea mic pentru astfel de comenzi. nL = nc*nl*nd+ne [buc] nL = 1*3*11+ 0 [buc] = > nL = 33 buc

unde: nl - numarul grupelor de lungimi la

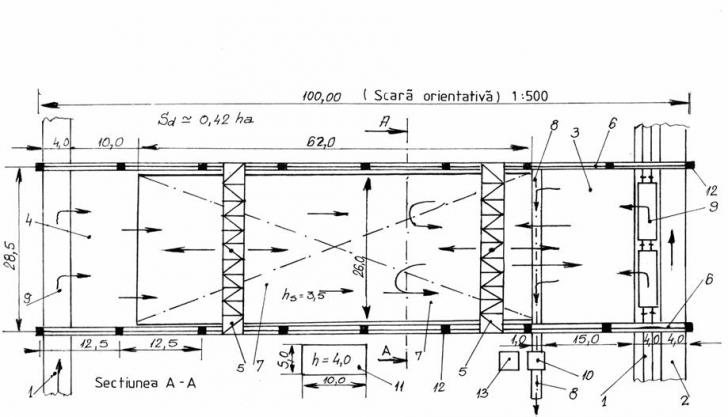

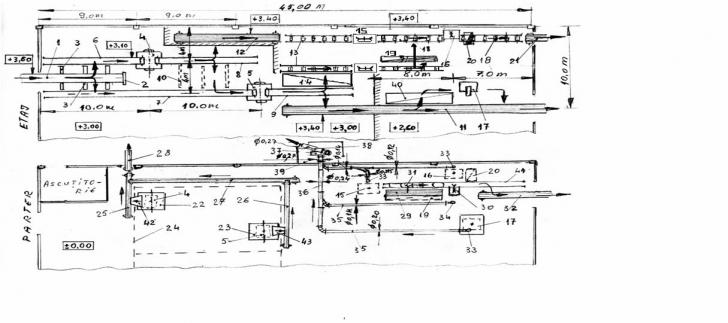

sortare, in buc nl = 3 ; QST - volumul stocului tehnologic de busteni care necesita stivuirea pe platforme, in m3 ; Qp - volumul de busteni stivuiti pe o platforma, in m3, si se considera egal cel putin cu volumul de busteni debitati de gater intre doua ascutiri de panze (4 ore de functionare). Telesortatorul utilizat la repartizarea bustenilor pe platformele de depozitare este de tip Telesorta cu descarcare gravitationala si are lungimea totala LT =123 m s-a inlocuit nL= 44 buc; lp= 4,00m; ls= 1,00m; Li= 10 m si Lc= 3,00 m # La fabrica de cherestea de fag debitarea fiind realizata cu fierastraul panglica sortarea nu se impune , toti bustenii care constituie stocul tehnic depozitandu-se impreuna , pe o singura platforma betonata de depozitare . Latimea acestei platforme este data de spatiul efectiv de lucru al podului rulant ales si se stabileste la valoarea de 27 m. Lungimea platformelor betonate este determinata prin calcul cu ajutorul relatiei modificata astfel : Lp Lp QTb reprezinta stocul tehnic de busteni al fabricii , in m3 lm lungimea medie a bustenilor stocati ( lm = 3.7 m ) hs inaltimea medie de stivuire sub pod ( hs = 3.5 m ) np numarul de randuri de stive formate sub pod ( ns~6 ) ks coeficientul de stivuire ( ks = 0.6 ) ku coeficientul de umplere simultana cu busteni a stivelor ( ku= 0.8 ) Lt lungimea taluzului natural al stivelor ( Lt = 3 m ) Lp 2.11. Stabilirea capacitatii si a tipurilor de transportoare utilizate la deplasarea bustenilor in fluxul tehnologic Capacitatea minima de transport este determinata de cantitatea de busteni care trebuie deplasata, de la o operatie la alta, in zona de lucru a transportorului si deci se impune viteza (minima) de avans. # In depozitul fabricii de cherestea de rasinoase conform schemei organizatorice se utilizeaza o gama variata de transportoare longitudinale si transversale. (fig.) Capacitatea transportorului se calculeaza prin intermediul unor relatii care au in vedere tipul lor : (longitudinale sau transversale) , viteza de avans , diametrul mediu al bustenilor ; pentru transportoarele longitudinale: pentru transportoarele transversale: unde: Qt reprezinta capacitatea de transport realizata, in m3/8ore; v viteza medie de translatie a lanturilor, in m/min (v = 10-30 m/min, la deplasarea longitudinala; v = 6-20 m/min, la cea transversala si va = (0,87-0,83)v, la transportoarele cu role tronconice); dm diametrul mediu al bustenilor deplasati, in m (relatia 1.2); Ki coeficientul de utilizare al timpului de lucru al transportorului (Kt = 0,7-0,8); a distanta dintre doi pinteni succesivi (distanta dintre axele a doi busteni aflati succesiv pe transportor) in m (a = 0,5-1,0 m) Kn coeficientul de utilizare a transportorului si a timpului sau de lucru (Ku = 0,35-0,45). Transportorul longitudinal cu lant ( poz. 5) se utilizeaza la evacuarea bustenilor de pe rampa de descarcare . Are o pozitie de lucru orizontala si este dotat cu un lant cu zale sudate ( do= 18mm si lungimea totala de 115 m ( adoptata ) , viteza de avans vt= 20 m/min . Capacitatea de transport este egala cu 387.69 m3/8h . Capacitatea gaterului fiind de 79.6 m3/8h , rezulta ca transportorul face fata solicitarii din partea gaterului. Transportorul longitudinal cu lant preia bustenii transferati de pe rampa de stocare ii trece prin instalatia de spalare si apoi ii introduce in hala de fabricatie . Lucreaza in pozitie orizontala si are o lungime totala de 60 m . 2.12. Alegerea procesului de spalare a bustenilor si dimensionarea bazinelor. # In cadrul fabricii de rasinoase adoptate nu se va executa spalarea bustenilor. # In cadrul fabricii de cherestea de foioase spalarea se face prin intermediul jeturilor de apa sub presiune si se poate utiliza pentru bustenii de orice specie, fiind mai economica si superioara calitativ celei realizate in bazine. Instalatia se amplaseaza pe zona inclinata a transportorului longitudinal cu lant, care alimenteaza cu busteni hala de fabricatie si cuprinde: colierele cu dόze, pompa centrifuga, bazinul pentru apa.Consumul de apa proaspata este relativ redus ( apa reciclandu-se ) , si se completeaza automat. Pet imp de iarna este incalzita la circa 25-40 grade Celsius , cu ajutorul aburului sau apei incalzite sub presiune , care circula printr-un system de conducte amplasate in bazinul colector. Fig. 2.32. Sectiune transversala printr-o instalatie de spalare a bustenilor cu jeturi de apa sub presiune: 1 bustean supus spalarii; 2 transportor longitudinal, inclinat cu lant; 3 coliere circulare; 4 duze; 5 conducta de alimentare cu apa; 6 carcasa de protectie; 7 sistem de fixare pentru coliere; 8 gratar de separare a impuritatilor lemnoase din apa; 9 bazin de decantare; 10 bazin pentru alimentarea cu apa a pompei; 13 conducta pentru completarea cu apa proaspata; 14 dispozitivul pentru inchiderea-deschiderea automata a alimentarii cu apa; 15 capacul de protectie al bazinului. Caracteristicile tehnice si constructive ale instalatiei de spalare sunt: Numarul total de coliere cu duze,in buc .6 Diametrul interior al colierelor,inmm .1400 Diametrul tevii colierelor, in mm 80 Numarul de duze pe un colier,in buc ..22 Diametrul duze-lor la primele 3 coliere, in mm ..2.5 Diametrul duzelor la ultimele 3 coliere, in mm ..4.5 Presiunea apei in interiorul colierelor, in bari .8 Tipul pompei pentru recircularea apei centrifugal Debitul pompei, in m3/h ..10 Puterea motorului de antrenare a pompei,in kw .10 Turatia motorului, in rot/min ..2880 Volumul bazinului pt apa, in m3 .12 Recircularea apei , in %.60 Consumul de apa proaspata este de 4 m3/h, 60% din apa recirculandu-se. 2.13. Stabilirea procedeului de conservare a bustenilor Perioada calduroasa a anului (1 aprilie - 1 octombrie) impune prevenirea si inlaturarea declasarii prin diferite procedee de conservare aplicate bustenilor in functie de specia lemnoasa, volumul depozitat, durata depozitarii, destinatie, etc. Daca durata de pastrare in depozitul fabricii de cherestea nu depaseste 5-6 zile, masuri speciale de conservare nu se impun nici in perioada de vara, indiferent de specia lemnoasa a bustenilor. # Bustenii de rasinoase, de regula, nu se aduna in cantitati mari si nici pe durate lungi de timp, de aceea nu se impun masuri speciale pentru conservarea lor. Cea mai eficienta este metoda conservarii uscate: bustenii se vor coji obligatoriu si se vor stivui (pe platforme din podvale si lonjeroane) astfel incat sa se asigure o ventilare a aerului in interiorul stivei. Nu se recomanda stivuirea necojita a bustenilor de rasinoase deoarece existenta cojii avantajeaza atacul ciupercilor si mai ales al insectelor. Daca durata de depozitare se estimeaza a fi mai lunga (peste 20-25 zile), inca de la inceputul asezarii lor in stiva, bustenii proaspat cojiti se recomanda a fi protejati prin stropire cu var stins 1:3 (1 kg de var la 3 l de apa), aplicat imediat dupa stingere, cand laptele de var este cald (30 litri lapte de var la 1 m3 lemn rotund supus protectiei). Tipul instalatiei : fixe, conducte de otel fixate pe stalpii de beton ai podului rulant la inaltimea de 6 m Distanta dintre duzele instalatiei ,in m .4 Tipul pompei .centrifugal Debitul pompei,in m3/h .300 Puterea motorului pompei, in kw/rot 13/2880 Consumul de apa proaspata, in m3/h ..2 Programul de stropire : 15 min /ora comandat manual 2.14. Definitivarea schemei de organizare tehnologica a depozitului si calculul suprafetei totale. Se recomanda efectuarea unui studiu pentru mai multe variante de solutii dintre care, in final, sa se aleaga cea mai avantajoasa. Acest studiu de solutii se va face luand in considerare: - specia, cantitatea, forma si specificatia dimensional-calitativa a lemnului rotund utilizat in fabricatie; - tipul mijloacelor de transport care asigura aprovizionarea si programul de intrare al bustenilor in depozit; - utilajul de baza folosit la debitarea bustenilor in cherestea; - cantitatea si forma de pastrare (sortata sau/si nesortata) a bustenilor in stoc, tehnologia de conservare si de pregatire pentru debitare; - forma si configuratia terenului avut la dispozitie pentru organizarea depozitului; - utilajele si instalatiile care vor efectua operatiile tehnologice, manipularile si transportul in cadrul depozitului; - programul de lucru al halei de fabricatie pentru a i se asigura alimentarea cu busteni. Principiul de baza al organizarii unui depozit de busteni ramane acela ca o stivuire pe inaltime este totdeauna mai economica decat una pe latime (stivele nu vor depasi inaltimea de 8 m). Forma generala a suprafetei unui depozit de busteni se recomanda sa fie dreptunghiulara (cu 2:1 sau 3:1 raportul intre laturi) pentru a se desfasura cat mai economic operatiile tehnologice, procesul de lucru respectand N.P.M. si P.S.I.. Drumurile si spatiile de circulatie din depozit, in paralel cu functiile lor tehnologice vor asigura si accesul echipelor de interventie in caz de incendiu, pe cel putin doua dintre laturile terenului. Intre depozitul de busteni si constructiile invecinate (hala de fabricatie, atelierele de intretinere, etc) se vor lasa 18-22 m liberi, in vederea evitarii propagarii incendiilor. Suprafata totala ocupata de depozit nu va depasi 20 ha, fiind impartita in sectii (cu suprafata de 1 ha) si sectoare (cu suprafata de max. 4,5 ha). Dupa ce s-a stabilit varianta optima de organizare a depozitului de busteni si s-a definitivat tehnologia aplicata se determina suprafata totala aproximativa a terenului necesar amplasarii, prin utilizarea urmatoarei relatii generale:

unde: SD reprezinta suprafata totala a terenului ocupat de depozit, in m2; k1 - coeficientul ce tine cont de prezenta obligatorie a zonelor de protectie si interventie in caz de incendiu (k1 = 1,25 1,30); Str - suprafata ocupata de instalatiile de transport si drumurile de acces, in m2; Sp - suprafata ocupata de rampe si de platformele betonate de descarcare, in m2; Sst - suprafata ocupata de lagarele stocului de busteni sortati, in m2; Sns -suprafata ocupata de stocul de busteni nesortati, in m2. * Suprafata ocupata de instalatiile de transport si drumurile de acces (Str) se determina prin insumarea suprafetelor partiale ocupate de fiecare sistem de transport: Str

= Spt = LT*bG unde: LT este lungimea

instalatiei (drumului) de transport, in m; Lungimea LT s-a stabilit pe baza de calcul sau s-a adoptat in functie de necesitatile de transport ce apar in depozit. Latimea de gabarit bG este stabilita prin normative de protectia muncii sau este dictata de necesitatea desfasurarii optime a activitatii de transport. * Suprafata ocupata de rampele si platformele betonate de descarcare (SP) se calculeaza in functie de lungimea si latimea fiecareia: Sp = Lr * br [m2] unde : Lr reprezinta lungimea rampei, respectiv a platformei, in m; br - latimea rampei sau a platformei, in m (s-a adoptat). * Suprafata ocupata de lagarele stocului de busteni sortati (Sst) se calculeaza in functie de numarul de lagare (platforme) necesare depozitarii si de suprafata fiecaruia dupa relatia:

unde: nL reprezinta numarul total de platforme (lagare) de depozitare pentru bustenii sortati; SL - suprafata

ocupata de un lagar, in m2; Lp- lungimea unui lagar, in m . * Suprafata ocupata de stocul de busteni nesortati (Sns) se calculeaza cu urmatoarea relatie generala: unde : QNS reprezinta stocul de busteni care se pastreaza nesortati, in m3 ; hs - inaltimea medie de stivuire, in m (se stabileste in functie de utilajele folosite la formarea stivelor); km - valoarea medie a coeficientului de stivuire a bustenilor (km = 0,6 deoarece stivuirea s-a efectuat compact, respectiv stivuirea are un singur picior). * La calculul suprafetei totale a depozitului se vor avea in vedere si zonele ocupate de anumite obiective amplasate pe teren: vestiare, birouri, etc. Suprafata totala a depozitului de busteni se poate stabili, considerand un consum de teren de 7 m2/rn3 busteni stocati la debitarea cu gaterul si 3 m3/m2 busteni stocati la debitarea cu fierastraul panglica . # La rasinoase: Suprafata ocupata de instalatiile de transport se stabileste prin aplicarea succesiva (pentru fiecare transportor) a relatiei astfel: - a) Transportorul longitudinal - poz. 5 : L x b = 115 x 1,0 = 115 rn2; - b) Transportorul longitudinal - poz. 8 A :L x b = 18x1,0 = 18 m2; - c) Transportorul longitudinal - poz. 8: L x b = 18 x 1,0 = 18 m2; - d) Transportorul longitudinal - poz.8 C : L x b = 36 x 1,0 = 36 m2; - e) Transportoarele transversale - poz. .8B I , 8B II , 8B III : L x b = 6,0 x 7,0 x 3 buc = 126 m2; - f) Transportoarul longitudinal - poz. 8 D : L x b = 16,0 x 1.0 = 16 m2; - g) Transportorul longitudinal - poz.14: L x b = 16 x 1,0 = 16 m2; - h) Transportorul transversal - poz. 16: L x b = 9,0 x 6,0 = 42 m2; - i) Transportorul longitudinal - poz. 22: L x b = 24 x 1,0 = 24 m2; - j) Transportorul transversal - poz. 23 L x b= 30 x 6,0 =180 m2; Telesortatorul - poz.24: LT x bG = 123 x 3,0 = 369 m2; - Remorci auto - poz. 11 si 12: 2 buc x 3,0 x 6,0 = 36 m2; - Drumul de acces auto, - poz. 2: L x b = SO x 3,20 - 256 m2; - Linia de garaj CFR- poz. l:Lxb =80x4,0 = 320 in2; - Platforma pentru IFRON - poz.27: L x b = 2 buc x 140 x 7,0 = 1960 m2; -- Cale rulare macara - poz. 7: L x b =2 buc x 62 x 1,0 = 124 rn2; - Supr. ocupata de lagarele de busteni nesortati : Sst= nL * ( lp + p ) * Lp = 44 * (4+1) * 20 = 4400 m2. Prin cumularea acestor suprafete se

stabileste Str = 3254,68 +4400 m2 # La fag determinarea suprafetei totale de teren ocupata de acest depozit se va calcula cu relatia: -Suprafata ocupata de instalatiile de transport se stabileste astfel: Transportorul longitudinal -poz8 : LT x bG=60 x 1=60m2 Drumurile de acces auto-poz 2 , 9 :L x b x 2 buc= 40 x 4 x 2=320 m2 Linia de garaj CFR-poz 1 : L x b= 40 x 4= 160m2 Calea de rulare a podului-poz 6 : L x b=2buc x 100 x 2=400m2 Prin cumularea acestor suprafete se stabileste Str=940m2 -Suprafata ocupata de rame si de platformele pentru descarcare: Rampa pentru descarcare-poz 3 : Lr x br=27 x 15= 405 m2 Platforma pentru descarcare-poz4: Lp x bp=27 x 10= 270 m2 Suprafata totala a terenului ocupat la descarcare este Sp= 675 m2 -Suprafata ocupata de platforma betonata destinata stocarii bustenilor nesortati se calculeaza cu relatia Sns= 1676 m2 -Suprafata ocupata de bazinele pentru apa: Bazinul instalatiei de conservare prin stropire: L x b=10 x 5=50m2 Bazinul instalatiei de spalare a bustenilor:L x b=3 x 3=9m2 Suprafata totala ocupata de bazinele pentru apa: Sb=59m2 Suprafata totala ocupata de depozit este de:SD= 3350 m2 <=> 0,33 ha 2.15. Descrierea generala a fluxului tehnologic adoptat in depozitul de busteni - La fabrica de cherestea de rasinoase depozitul de busteni se proiecteaza a avea tehnologia organizata astfel: Aprovizionarea cu busteni a fabricii se realizeaza atat cu ajutorul vagoanelor CFN (30%) cat si cu ajutorul mijloacelor de transport auto. Linia de garaj CFN se afla fixata si pavata cu piatra cubica, chiar in drumul de acces auto astfel incat, frontul de descarcare s-a prevazut a fi utilizat in comun, de ambele mijloace de transport. Descarcarea bustenilor se executa cu o macara portal fara console (deschidere de 22 m) care ii depune pe o rampa, pentru a prelua si stoca cel putin volumul de intrari al unei reprize. Aici are receptia cantitativa si calitativa a lemnului, dupa care, busteni considerati corespunzatori, prin rostogolire manuala, sunt alimentati, bucata cu bucata, pe transportorul longitudinal cu lant si apoi se baga la gater