2. Ciężar cząsteczkowy i oddziaływania międzycząsteczkowe a struktura fazowa polimerów termoplastycznych.

Ciężar cząsteczkowy a oddziaływanie międzycząsteczkowe. Ciężar cząsteczkowy decyduje o wielu właściwościach fizykochemicznych i mechanicznych polimerów, np. temp topnienia i plastyczności, temp rozpuszczalności, zdolności do formowania włókien i błon, wytrzymałości na rozciąganie, odporności na wielokrotną deformację, module elastyczności, odporności chemicznej, odporności termicznej, lepkości stopu i roztworu.

Własności mechaniczne polimerów wynikają z oddziaływań międzycząsteczkowych, wywoływanych siłami Van der Wallsa-Londona, które są również nazywane wtórnymi siłami wiązanymi. Oddziaływanie te można podzielić na: oddziaływanie dipol- dipol, siły indukcyjne, siły dyspersyjne, oddziaływania jonowe- wiązania wodorowe.

Siły międzycząsteczkowe wiążą makrocząsteczki w: agregaty, kompleksy, kryształy.

Związek między oddziaływaniami międzycząsteczkowymi a średnim ciężarem cząsteczkowym widać na przykładzie trzech polimerów:

Tworzywa termoplastyczne- badania chemiczne,

struktura, właściwości.

Z wymienionych polimerów jedynie w poliamidzie występują wiązania wodorowe i silne oddziaływania dipol- dipol Omawiane polimery można uszeregować przyjmując jako kryterium graniczny średni ciężar cząsteczkowy

M polietylen> M polistyren> M poliamid

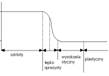

Wykres krzywe termoplastyczne

![]() Krzywe

termoplastyczne (odkształcenie- temp) bezpostaciowych polimerów o

różnym ciężarze cząsteczkowym Mg- graniczny

ciężar cząsteczkowy

Krzywe

termoplastyczne (odkształcenie- temp) bezpostaciowych polimerów o

różnym ciężarze cząsteczkowym Mg- graniczny

ciężar cząsteczkowy

Tg- temp zeszklenia

Tp- temp płynięcia.

3. Polimery amorficzne i semikrystaliczne.

![]() W podziale termoplastów na bezpostaciowe i krystaliczne

uwzględniono ich strukturę fizyczną odpowiadającą

produktom handlowym. Niektóre termoplasty zaliczono do bezpostaciowych, np. poliwęglan, które w specjalnych warunkach mogą

krystalizować. Inne polimery amorficzne, np. polistyren, otrzymywane

odpowiednią metodą mogą mieć budowę izokrystaliczną i wówczas są zdolne do

krystalizacji.

W podziale termoplastów na bezpostaciowe i krystaliczne

uwzględniono ich strukturę fizyczną odpowiadającą

produktom handlowym. Niektóre termoplasty zaliczono do bezpostaciowych, np. poliwęglan, które w specjalnych warunkach mogą

krystalizować. Inne polimery amorficzne, np. polistyren, otrzymywane

odpowiednią metodą mogą mieć budowę izokrystaliczną i wówczas są zdolne do

krystalizacji.

Polimery amorficzne (bezpostaciowe) zgodnie z zasadą termodynamiki są w stanie cieczy przechłodzonej. Zbudowane są one z makrocząsteczek skłębionych, nieuporządko-wanych względem siebie, tworzących strukturę podobną do spaghetti.

Polimery amorficzne mogą znajdować się w stanach: szklisty, lepkosprężysty, wysokoelastyczny, plastyczny (ciekły).

4. Budowa

łań 949d35j ;cucha polimerowego i postaci konformacyjne.

Ze względu na budowę fizyczną łańcucha polimery można podzielić na: liniowe, rozgałęzione, usieciowane.

Postacie konformacyjne łańcucha głównego:

globalna (kłębek), lamelarna (sfałdowana), rektalna (płaska struktura zygzakowata).

Ze względu na zdefektowanie tworzą się krystality

Modele polimerów krystalicznych

micelarno- frędzlowa, płytkowa struktura lamelarna, fałdy regularne, fałdy nieregularne, forma shish-kebab.

Wbudowanie do łańcucha głównego grup utrudniających swobodną rotację, powoduje zwiększenie stereoregularności i wpływu na wzrost temp topnienia. Grupami tymi są:

ugrupowania polarne,

grupy o dużej objętości,

wiązania podwójne,

struktury cykliczne.

5. Temp zeszklenia i topnienia.

Temp zeszklenia można zmienić przez

częściowe usieciowanie polimeru liniowego- ze zwiększeniem stopnia usieciowania wzrastają Tg i Tp (w końcowym przypadku polimer staje się nietopliwy),

kopolimeryzację- temp zeszklenia T kopolimeru jest wielkością addytywną i ma wartość pośrednią między temp zeszklenia kopolimerów Tg1 i Tg2,

plastyfikacja- rola plastyfikatorów polega na zwiększeniu odległości między łańcuchami polimeru, co powoduje obniżenie Tg i Tp.

Zależność między temp zeszklenia a składem ilościowym kopolimeru opisują równania:

Tg = V1 Tg1+V2 Tg2;

1/Tg=W1/ Tg1+W2/ Tg2;

gdzie: V1, V2- ułamki objętościowe merów(1), (2); W1, W2-ułamki węglowe merów(1), (2).

6. Główne grupy polimerów termoplastycznych.

Polikondensaty

Poliamidy Poliwęglany Poliestry liniowe Polioksyfenylen Poliaryloetery Poli (siarczek fenylenu) Polisulfon Polieteroketon

Modyfikowane tworzywa naturalne:

Azotan celulozy Octan celulozy Propionian celulozy Benzyloceluloza Celuloza regenerowana

Syntetyczne tworzywa polimerowe:

Polimery addycyjne

Polietylen Polipropylen Poli(1-buten) Poliizobutylen Poli (4-metylo- 1 penten) Jonomery Poli(chlorek winylu) Polistyren Poli(metakrylan metylu) Poliakrylonitryl Polimery styrenowe Poli(octan winylu) Poliacetale Polimery fluorowe Poli (alkohol winylowy) Poli (p- ksylileny)

Poliaddukty:

Poliuretany Chlorowane Polietery

7.RODZAJE POLIETYLENU:

PE-LD, małej gęstości (wysokociśnieniowy),duży stopień rozgałęzień bocznych i różna długość łańcuchów bocznych ,915-925kg/m3,Tt=105-110'C, PE-HD, dużej gęstości (niskociśnieniowy),bardzo mały stopień rozgałęzień bocznych, 54kg/m3,Tt=130-135'C, PE-LLD,liniowy małej gęstości ,podstawniki boczne mają jednakową długość, 918-935kg/m3,Tt=125'C, PE-ULD, liniowy ultramałej gęstości,860-915, PE-UHMW, o bardzo dużej masie cząsteczkowej, masa cząsteczkowa powyżej 5mln, 914kg/m3,dobra odporność ścierna, oraz:PE-HDGF20,PE-HD-HMW,PE-LD-UHMW. Rm~20-30MPa,dla HMW wysokie wydłużenie (600-900%),mała chłonność wody, odporne na czynniki klimatyczne, nie toksyczne, łatwe przetwórstwo.

8. Różnice w parametrach przetwórczych polietylenu małej i dużej gęstości.

Liniowy polietylen małej

gęstości (UDPE). jest kopolimerem

etylenu i α-olefiny, której łańcuch

składa się z 4-10 atomów węgla (np. 1-buten, 1-heksan, 1-okten,

4-metylo1-pentan). Istotą budowy makrocząsteczek PE-LLD

jest to, że podstawniki boczne mają jednakową

długość, co odróżnia go od polietylenu dużej

gęstości (PE-HD ma bardzo mały

stopień rozgałęzień bocznych i różną

długość łańcuchów bocznych).

Liniowy polietylen małej

gęstości (UDPE). jest kopolimerem

etylenu i α-olefiny, której łańcuch

składa się z 4-10 atomów węgla (np. 1-buten, 1-heksan, 1-okten,

4-metylo1-pentan). Istotą budowy makrocząsteczek PE-LLD

jest to, że podstawniki boczne mają jednakową

długość, co odróżnia go od polietylenu dużej

gęstości (PE-HD ma bardzo mały

stopień rozgałęzień bocznych i różną

długość łańcuchów bocznych).

Polietylen (PE-ULD) o ultra małej gęstości 860-915 kg/m3. Duże wydłużenie względne przy zerwaniu ok. 1000%, przezroczysty, duża wytrzymałość na uderzenie, tym w niskiej temp. Stosowany do wyrobu folii opakowaniowej o dużej wytrzym na rozdzieranie i dopuszczony do bezpośredniego kontaktu z żywnością.

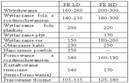

![]() Polietylen (PE-UHMW,

skrót PE-U) o bardzo dużej masie

cząsteczkowej. Masa cząsteczkowa przekracza 5 mln.

Występuje w stanie stopionym, początkowo przetwarzano go

wyłącznie metodą prasowania tłocznego w formie na zimno, a

następnie spiekania na gorąco. Teraz można otrzymać zmodyfikowany

specjalnymi dodatkami polietylenu PE-U, który

można przetwarzać konwencjonalnymi metodami charakterystycznymi dla

termoplastów (np. wtrysku i wytłaczania). Występuje jeszcze inny PE-U z dodatkiem różnych środków pomocniczych

(stabilizatorów antyutleniających i UV, napełniaczy mineralnych i proszkowych metali). Ze

względu na b dobrą odporność na ścieranie polietylen PE-U jest stosowany do wyrobu zbiorników, zsypów węgla

i rudy, elewatorów zbożowych; profile wytłaczane są stosowane

jako konstrukcyjne części różnych maszyn. Służy do

wyrobu kamizelek kuloodp. Zmiany lepkości w zależności

od szybkości ścinania dla dużej i małej gęstości.

Polietylen (PE-UHMW,

skrót PE-U) o bardzo dużej masie

cząsteczkowej. Masa cząsteczkowa przekracza 5 mln.

Występuje w stanie stopionym, początkowo przetwarzano go

wyłącznie metodą prasowania tłocznego w formie na zimno, a

następnie spiekania na gorąco. Teraz można otrzymać zmodyfikowany

specjalnymi dodatkami polietylenu PE-U, który

można przetwarzać konwencjonalnymi metodami charakterystycznymi dla

termoplastów (np. wtrysku i wytłaczania). Występuje jeszcze inny PE-U z dodatkiem różnych środków pomocniczych

(stabilizatorów antyutleniających i UV, napełniaczy mineralnych i proszkowych metali). Ze

względu na b dobrą odporność na ścieranie polietylen PE-U jest stosowany do wyrobu zbiorników, zsypów węgla

i rudy, elewatorów zbożowych; profile wytłaczane są stosowane

jako konstrukcyjne części różnych maszyn. Służy do

wyrobu kamizelek kuloodp. Zmiany lepkości w zależności

od szybkości ścinania dla dużej i małej gęstości.

Przetwarzanie. Wł przetwórcze zależą głównie od masy cząsteczkowej i jej polidyspersyjności oraz środków pomocniczych (w tym plastyfikatorów, środków smarnych i napełniaczy) zawartych w polimerze. Najlepszą przetwarzalnością ma PE-LD, nieco gorszą PE-HD, najtrudniej przetwarza się PE-U. Sposobem na przetwarzalność polietylenów jest pomiar wskaźnika szybkości płynięcia przeprowadzany w ciśnieniowym reometrze kapilarnym; polega on na wytłaczaniu przez znormalizowaną dyszę odpowiedniej ilości stopionego polietylenu w określonym czasie; zwykle jest to ilość gramów wytłoczonej masy tworzywa w ciągu 10 min. Polietyleny PE-LD i PE-HD można przetwarzać prawie wszystkimi metodami stosowanymi w przetwórstwie konwencjonalnym termoplastów, w tym szczególnie za pomocą wtryskiwania, wytłaczania, prasowania tłocznego, obtaczania drutów i kabli, kształtowania termicznego.

Wysokociśnieniowa polimeryzacja etylenu (LD PE). Proces wysokociśnieniowy polimeryzacji etylenu przebiega wg mechanizmu wolnorodnikowego pod ciśnieniem 130-350 MPa w temp 180-300 C w obecności inicjatorów rodnikowych (tlen, nadtlenki, wodorotlenki organiczne, związki azotowe); zachodzi on w środowisku bezrozpuszczalnikowym jako polimeryzacja w czasie. Niskociśnieniowa polimeryzacja etylenu (HD PE).Podstawą niskociśnieniowej polimeryzacji etylenu są katalizatory metaloorganiczne Zieglera- Natty, za pomocą których otrzymano w procesie polimeryzacji rozpuszczalnikowej polietylen dużej gęstości. Umożliwiły one prowadzenie procesu polimeryzacji etylenu w znacznie łagodniejszych warunkach temp ok. 100ŗC i ciśnienia ok. 0,1-2 MPa).

9 Producenci polietylenu w Polsce.

Produkcja poliolefin w Polsce skupiona jest w Blachowni, gdzie produkuje się wg licencji ICI ok. 20 tys ton rocznie, oraz w Petrochemii Płock S.A, która produkuje ok. 40 tys ton rocznie wg ICI i ok. 100 ton wg ATO-TECHNIP.

Polskie polietyleny (nowe odmiany). nowe odmiany polietylenów foliowych (o dużej wytrzym mechanicz, przejrzystości, zwiększonej przyczepności przy laminowaniu, obojętności fizjologicznej itp.); polietylen do produkcji opakowań płynów fizjologicznych (podatny na przetwórstwo na szybkobieżnych aparatach formujących, stabilny termicznie- umożliwiający sterylizację); polietyleny kablowe (przeznaczone do wytłaczania izolacji z dużą prędkością liniową, np. 1500m/min) polietyleny powłokowe o dużej odporności na korozję naprężeniowa i czynniki starzeniowe.

10. Polietyleny modyfikowane chemicznie. Można modyfikować dla poprawy niektórych właściwości lub otrzymywania na ich podstawie wielu nowych produktów o zmienionych cechach; uzyskuje się zarówno przez modyfikację fizyczną (napełnianie, wzmacnianie, orientowanie, sieciowanie fizyczne lub spiekanie), jak i chemiczną (sieciowanie, wymiana grup funkcyjnych, kopolimeryzacja). Wprowadzane środki pomocnicze- to przede wszystkim stabilizatory promieniowania UV, antyoksydanty, barwniki i pigmenty, napełniacze proszkowe (kreda, talk, mika, kaolin, proszki metali, wodzian glinu Al2O3*3H2O) i napełniacze wzmacniające (włókno szklane i syntetyczne).

Polietyleny usieciowane (PE-X, XPE) Zależą przede wszystkim od gęstości usieciowania łańcuchów (czyli liczby wytworzonych wiązań poprzecznych), a także od rodzaju, budowy i siły tych wiązań (zwanych też mostkami sieciującymi). Polietyleny mimo że nie mają grup funkcyjnych mogą ulegać sieciowaniu w specyficznych warunkach. Odbywa się to poprzez wytworzenie w ich makrocząsteczkach rodnikowych ośrodków (centrów) aktywnych. Napełniacze i wzmacniacze na właściwości polimerów: włókna szklane, włókna węglowe, whiskery, włókna syntetyczne, celuloza, mika, talk, grafit, krzemionka, kaolin, kulki szklane, węglan wapnia, tlenki metali, sadza. Wszystkie środki pomocnicze są w postaci koncentratu. Środki pomocnicze porfory i środki sieciujące są reaktywne w podwyższonych temp.

Modyfikacja chemiczna

. Sieciowanie polietylenu. Proces pozwala na otrzymywanie polietylenu mogącego pracować ciągle w temp 130-140ŗC. Podwyższa wytrzymałość i zmniejsza odkształcenia trwałe i zmniejsza się przenikalność różnych mediów, gazów i cieczy. Po usieciowaniu polimer nie jest już termoplastem.

2. Kopolimeryzacja.

3. Działanie agresywnymi chemikaliami na gotowy polimer. Zastosowanie: materiały elektroizolacyjne (kable wysokiego napięcia, podwodne). Sieciowanie polega na reakcjach z nadtlenkami- następuje rozpad nadtlenków. Sieć może być rozłożona rzadziej lub częściej. Np. nadtlenek benzoilu, nadtlenek gikumylu; rodzaj doboru tlenku zależy od temp procesu. Coraz częściej polimery są sieciowane wilgocią z powietrza. Najczęściej stosuje się do tego sieciowane polietyleny silanowane.

Polietyleny chlorowane (CPE). W wyniku reakcji na polietylenach (zachodzących bez zmiany stopnia polimeryzacji modyfikowanego polimeru) otrzymuje się chlorowane polietyleny CPE, których właściwości dość znacznie różnią się od właściwości nie modyfikowanego polietylenu; zależą głównie od stopnia podstawienia wodoru atomami chloru, warunków chlorowania oraz stopnia krystaliczności modyfikowanego polietylenu. Wyróżnia się on wśród kauczuków: bardzo dobra odporność na starzenie termiczne, bardzo dobra odporność na czynniki atmosferyczne i ozon, ogniotrwałość, olejoodporność, dobre właściwości mechaniczne i duża odporność na ścieranie, mały wzrost kruchości w niskiej temp, dobra przenikalność w konwencjonalnych urządzeniach przetwórczych.

Chlorosulfonowanie polietylenu (CSM). Otrzymuje

się w reakcji polietylenu z chlorem i dwutlenkiem siarki w obecności

inicjatorów wolnorodnikowych; następuje

wbudowanie do łańcucha polietylenu grup chlorosulfonowych

SO2Cl i atomów chloru: Proces sulfonowania przebiega w warunkach

podobnych do chlorowania, najczęściej chlorosulfonowania

się polietylenu PE-LD. Chlorosulfonowane poliolefiny mają właściwości elastomerów

i wulkanizuje się je tlenkiem magnezu lub ołowiu przy

współudziale odpowiednich przyspieszaczy (np. merkaprolenziazolu,

w temp 125-160 C).

Chlorosulfonowanie usieciowane i napełnione poliolefiny charakteryzują się bardzo dobrą

odpornością chemiczną na działanie benzyny i olejów,

bardzo dobrą odpornością na działanie czynników

atmosferycznych i ozonu. Chlorosulfonowane poliolefiny zawierające powyżej 30 % związanego

chloru są stosowane jako bardzo dobre chemoodporne wykładziny

aparatury chemicznej, jako izolacje kabli odporne na ozon i utlenianie oraz

do wyrobu chemoodpornych klejów i lakierów, podobne zastosowanie mają

mieszaniny z innymi kauczukami.

Chlorosulfonowanie polietylenu (CSM). Otrzymuje

się w reakcji polietylenu z chlorem i dwutlenkiem siarki w obecności

inicjatorów wolnorodnikowych; następuje

wbudowanie do łańcucha polietylenu grup chlorosulfonowych

SO2Cl i atomów chloru: Proces sulfonowania przebiega w warunkach

podobnych do chlorowania, najczęściej chlorosulfonowania

się polietylenu PE-LD. Chlorosulfonowane poliolefiny mają właściwości elastomerów

i wulkanizuje się je tlenkiem magnezu lub ołowiu przy

współudziale odpowiednich przyspieszaczy (np. merkaprolenziazolu,

w temp 125-160 C).

Chlorosulfonowanie usieciowane i napełnione poliolefiny charakteryzują się bardzo dobrą

odpornością chemiczną na działanie benzyny i olejów,

bardzo dobrą odpornością na działanie czynników

atmosferycznych i ozonu. Chlorosulfonowane poliolefiny zawierające powyżej 30 % związanego

chloru są stosowane jako bardzo dobre chemoodporne wykładziny

aparatury chemicznej, jako izolacje kabli odporne na ozon i utlenianie oraz

do wyrobu chemoodpornych klejów i lakierów, podobne zastosowanie mają

mieszaniny z innymi kauczukami.

Kopolimery etylenu. Przedstawione metody polimeryzacji etylenu umożliwiają również jego kopolimeryzację z innymi komonomerami. Kopolimeryzacja znacznie rozszerza asortyment tworzyw polimerowych przez odpowiedni dobór komonomerów i zmianę ich wzajemnych stosunków molowych można poprawić wiele właściwości fizycznych i użytkowych tych tworzyw.

Kopolimery etylen / propylen Wulkanizaty EPM charakteryzują się następującymi właściwościami: ■wytrzymałość na rozciąganie 25-28 MPa, ■wydłużenie przy zerwaniu 450-540%,■twardość Shore'a 60-66, ■ścieralność 160 cm3/ (kWh), Terpolimery etylen- propylen- dien (do 2%).

Kauczuki EPMD bardzo dobra odporność na działanie tlenu i ozonu, czynników atmosferycznych oraz starzenie cieplne, dobra elastyczność, w tym również w niskiej temp, nie odporne na oleje i paliwa, mała ognioodporność, ograniczona mieszalność i kowulkanizację z kauczukami dienowymi (wada), mała kleistość konfekcyjna (wada), tworzenie się wykwitów na powierzchniach wulkanizatorów formowych (wada).

Kopolimery etylenu z komonomerami winylowymi EVA.

Kopolimery z octanem winylu, alkoholem winylowym, akrylanem etylu, metakrylanem.

Kopolimery etylen / alkohol winylowy (EVAL, E/VOH).

Mają silne polarne i niepolarne segmenty; wskutek takich właściwości są one odpowiednim surowcem do wyrobu włókien i folii hydrofilowych; folie nie wymagają dodatku specjalnych środków antyelektrostatycznych; są przy tym przezroczyste i mają duży połysk.

Struktura kopolimerów EVAL Kompatybilizator- to związek, który ustawia się na granicy faz i on ustala adhezję.

Jonomery etylenowe Zawierają niewielką liczbę ugrupowań jonowych (do10%). Otrzymywane przez częściowe zobojętnienie kopolimerów α- olefiny i kwasu akrylowego (lub metakrylowego) związkami metali I, II, III grupy układu okresowego w wyniku czego następuje tylko częściowe jonizacje grup karboksylowych. W cząsteczkach jonomeru nie zobojętnione grupy karboksylowe tworzą wiązania wodorowe, a kationy metali- wiązania jonowe z anionami karboksylowymi.

11 Polietery modyfikowane chemicznie (kopolimery).

Kopolimery etylenu. Przedstawione metody polimeryzacji etylenu umożliwiają również jego kopolimeryzację z innymi komonomerami. Kopolimeryzacja znacznie rozszerza asortyment tworzyw polimerowych przez odpowiedni dobór komonomerów i zmianę ich wzajemnych stosunków molowych można poprawić wiele właściwości fizycznych i użytkowych tych tworzyw.

Kopolimery etylen / propylen. Wulkanizaty EPM charakteryzują się następującymi właściwościami: wytrzymałość na rozciąganie 25-28 MPa, wydłużenie przy zerwaniu 450-540%, twardość Shore'a 60-66, ścieralność 160 cm3/ (kWh), Terpolimery etylen- propylen- dien (do 2%).

Kauczuki EPMD bardzo dobra odporność na działanie tlenu i ozonu, czynników atmosferycznych oraz starzenie cieplne, dobra elastyczność, w tym również w niskiej temp, nie odporne na oleje i paliwa, mała ognioodporność, ograniczona mieszalność i kowulkanizację z kauczukami dienowymi (wada), mała kleistość konfekcyjna (wada), tworzenie się wykwitów na powierzchniach wulkanizatorów formowych (wada).

Kopolimery etylenu z komonomerami winylowymi EVA.

Kopolimery z octanem winylu, alkoholem winylowym, akrylanem etylu, metakrylanem.

Kopolimery etylen / alkohol winylowy (EVAL, E/VOH).

Mają silne polarne i niepolarne segmenty; wskutek takich właściwości są one odpowiednim surowcem do wyrobu włókien i folii hydrofilowych; folie nie wymagają dodatku specjalnych środków antyelektrostatycznych; są przy tym przezroczyste i mają duży połysk.

Struktura kopolimerów EVAL

![]() PA

PA

EVAL/PA

EVA/EVAL

EVA/PE

PE

Kompatybilizator to zwią-zek, który ustawia się na granicy faz i on ustala adhezję.

12. Otrzymywanie polipropylenu.

PP Powstaje w wyniku polimeryzacji propylenu.

nCH2=CH CH2 - CH n

CH3 CH3

Technologia produkcji polipropylenu, opierająca się początkowo na metodzie rozpuszczalnikowej, uległa w ostatnich latach dużej ewolucji, spowodowanej głównie pojawieniem się nowych generacji metali zatorów metaloorganicznych.

Z chromologicznego punktu widzenia rozróżnia się trzy kolejne generacje:

1.Generacja- klasyczne katalizatory typu Zieglera-Natty; są kompleksami metaloorganicznymi otrzym w reakcji związków metalu przejściowego (np. TiCl3) ze związkami alkiloglinowymi. W większości dotychczas stosowanie technologicznie otrzymywanych poliolefin używa się do kompleksu katalitycznego złożonego z dietylochloroglinu (Et2AlCl) oraz TiCl3∙1/3 AlCl3. Katalizatory te są mało wydajne i wymagają ich wymywania z gotowego polimeru; są one przy tym wrażliwe na działanie tlenu i wilgoci z tego powodu konieczne jest stosowanie substratów polimeryzacji o dużej czystości oraz prowadzenie procesu polimeryzacji w atmosferze gazu obojętnego.

2.Generacja, katalizator zawierający modyfikowany TiCl3 związek typu donorów elektrycznych najczęściej stosowanych modyfikatorów są estry, tioestry, estry kwasów karboksylowych, amid kwasu fosforowego. Charakteryzują się większą efektywnością, szczególnie w odniesieniu do izospecyficzności w polimeryzacji propylenu i wyższych α- olefin, wskutek obecności trzeciego składnika.

3.Generacja, wysokoaktywne katalizatory, oparte na nośniku. Powstają w wyniku naniesienia TiCl4, na chlorek magnezu modyfikowany związkami typu donorów elektronów (najczęściej estrami kwasu benzoesowego). Pozwalają na otrzym polipropylenu o wskaźniku izotaktyczności 93-95% w polimeryzacji rozpuszczalnikowej i 97% w polimeryzacji w masie (w ciekłym monomerze) o wydajności odpowiednio 3,1- 6 kg /1g katalizatora (155-300 kg PP /1g Ti) w reakcji rozpuszczalnikowej oraz 10-30 kg/ 1g katalizatora (500-1500 kg PP/1g Ti) przy czym w polimeryzacji w rozpuszczalniku występuje szeroki skład granulometryczny PP, natomiast w polimeryzacji w masie powstaje polimer sferyczny (o średnicy ziarna 0,3-3 mm).

Dzięki tym nowym układom katalitycznym uzyskano uproszczenie interakcji otrzym PP i możliwość wyeliminowania niektórych węzłów, a mianowicie: wymywanie pozostałości katalizatora z polimeru, oddzielenie polimeru ataktycznego, oddzielenie nie przereagowanego monomeru i rozpuszczalnika.

13. Struktura i ogólne wł polipropylenu.

Wł zależą głównie od ich masy cząsteczkowej i stopnia polidyspersyjności, taktyczności, krystaliczności i metod otrzymywania.

Techniczne znaczenie ma polipropylen izotaktyczny; jest to polimer częściowo krystaliczny, o dużej wytrzym na rozciąganie, dość sztywny i twardy. Jego mniejsza odp na utlenianie w podwyższonej temp jest związana z występowaniem trzeciorzędowych atomów węgla w makrocząsteczkach; w wysokiej temp pod wpływem tlenu polipropylen ulega częściowej degradacji, podczas gdy polietylen usieciowaniu; proces ten wywołany jest działaniem fal UV; polipropylen staje się kruchy już po kilku dniach naświetlania tym promieniowaniem (przyspieszony proces starzenia). Niekorzystną wł PP jest wzrost jego kruchości w niskiej temp. (od 00C); tę niekorzystną cechę można poprawić za pomocą modyfikacji chemicznej i fizycznej. W celu poprawy wł wprowadza się dodatek środków pomocniczych. PP stykający się z miedzią i jej stopami wymaga dodatku odpowiednich stabilizatorów, ponieważ miedź i jony miedzi wywołuja przyspieszone procesy termooksydacyjne w tym polimerze: zwykle do dezaktywacji metali stosuje się związki hydrazyny oraz niektóre napełniacze (talk, kreda, azbest). Dodatek trójtlenku antymonu w mieszaninie z halogenkami lub estrami fosforu powoduje zwiększenie ognioodporności PP. Jako napełniacze stos się talk, węglan wapnia, mikę, mączkę drzewną, włókno i kulki szklane. PP jest niepolarny, dobre odp chemiczna, dobra odp na korozję naprężeniową. Jest odp na kwasy, zasady, roztwory soli, rozpuszczalniki, alkohole, wodę, soki owocowe, mleko, oleje, tłuszcze oraz detergenty; nie jest odp na węglowodory aromatyczne i chlorowane, a także benzen i ligroinę; rozpuszcza się w gorącym ksylenie i stężonych czynnikach utleniających; przy stałym kontakcie z detergentami musi być odpowiednio stabilizowany na korozję naprężeniową; wymaga również stabilizacji na promieniowanie UV.

14. Metody i parametry przetwórcze polipropylenu (do polietylenu).

Technologia przetwórstwa PP jest zbliżona do przetwórstwa PE. Przetwarza się go metodą: wtrysku, wytłaczania, prasowania próżniowego, formowania z rozdmuchiwaniem, terformowania.

Duży skurcz przetwórczy. Wyroby są sztywne i połyskliwe; nadaje się do formowania wyrobów cienkościennych o skomplikowanych kształtach i dużych, płaskich powierzchniach. Metodą wytłaczania formuje się rury , izolacje przewodów, profile, płyty i folie oraz włókna i wyroby spienione. Rury są stos do transportu wody pitnej, ścieków, cieczy agresywnych oraz gazów. Folie metoda wytłaczania i wytłaczania z rozdmuchiwaniem. Są one przezroczyste, stabilne termicznie i wytrzymałe mechanicznie, mało przepuszczają parę i gazy. Jako materiał opakowaniowy, w tym produktów żywnościowych. Włókna PP formuje się metoda z roztworu i bardziej nowoczesną metodą ze stopu w przędzarkach. Włókna PP są: odp chemicznie, wytrzym na zerwanie, elastyczne i mało gęste.

15. Fizyczna modyfikacja polipropylenu.

Do ważniejszych PP modyfikowanych zaliczamy: terpolimery

etylen/propylen/dien (EPDM), PP napełnione i wzmocnione, a także modyfikowane przez kontrolowana degradację oraz szczepione bezwodnikiem maleinowym lub kwasem metakrylowym, a także PP modyfikowany elastomerem.

Wysoko napełnione PP. Używa się biernych napełniaczy, w tym najczęściej rozdrobnionej kredy, węglanu wapnia, talku i kaolinu. W ostatnich latach opracowano szereg metod przywracania napełnionym poliolefinom zdolności dużej deformacji plastycznej i poprawy udarności. Najlepszym sposobem jest uplastycznienie lub zmiękczenie warstwy między napełniaczem a polimerem z jednoczesnym zachowaniem między nimi dobrego kontaktu. W tym celu stosuje się mieszaninę oligomerycznych cieczy amfifilowych uzyskując wzrost wydłużenia względnego przy zerwaniu do 4,5%dla wyrobów wtryskowych i do 12% dla cienkich folii uformowanych z kompozycji zawierających kredę modyfikowana tymi cieczami; ponadto następuje znaczne zwiększenie udarności i wytrzymałości na rozciąganie w porównaniu z polimerem z napełniaczem nie modyfikowanym.

Mechanizmy poprawiające wł można wyjaśnić czynnikami: ■przywrócenie ruchliwości łańcuchów polimeru w warstwie między składnikami kompozycji(poprawa deformacji plastycznej i płynięcia plastycznego), ■zmiana morfologii polimeru w warstwie granicznej (modyfikowanie zmniejsza zarodkowanie krystalizacji polimeru przez powierzchnie napełniacza), ■reorientacja anizotropowych ziaren napełniacza, ■lepsze odprowadzanie ciepła wytwarzającego się w polimerze podczas deformacji do ziaren napełniacza, ■lepszy kontakt fizyczny między napełniaczem i polimerem, zapobiegający pękaniu.

Wysoko zorientowane PP Najczęściej stos sposobem deformacji polimerów, prowadzącym do wytworzenia materiału orientowanego, jest rozciąganie jednoosiowe, czyli rozciąganie spowodowane przyłożeniem siły wzdłuż jednego kierunku materiału. W ten sposób otrzymuje się polimerowe włókna, żyłki i niektóre folie. Folie PP otrzymuje się metodą wytłaczania przez dysze szczelinowe i rozciąganie z rozdmuchiwaniem. Charakteryzują się one dobrą przezroczystością, stabilnością termiczną i wytrzymałością mechaniczną. Nowe kierunki zastosowań są włókna jako podłoże wykładzin dywanowych cienkie i wytrzymałe włókna o dużej orientacji krystalitów (95-99%).

Do wytwarzania orientowanych folii, taśm i cienkich płyt stosuje się również proces walcowania, w którym izotropowy zestalony polimer jest ściskany podczas przechodzenia pomiędzy jedna para lub kilkoma parami napędzanych, obracających się walców.

Znany jest również sposób otrzymywania wysoko zorientowanych rur i grubych płyt z tworzyw polimerowych. W metodzie tej uformowaną wcześniej grubościenna rurę poddaje się w podwyższonej temp jednoczesnemu rozciąganiu wzdłużnemu i wysokiemu ciśn hydrostatycznemu działającemu wewnątrz rury.

Inna metoda orientacji PP podczas walcowania z więzami bocznymi, które mają postać płyt zamocowanych sztywno wzdłuż powierzchni bocznych walców; płyty te umożliwiają odkształcenie polimeru w kierunku prostopadłym do kierunku walcowania. W wyniku tej deformacji powstają materiały o teksturze typu monokrystalicznego i b. dużej wytrzymałości mechanicznej. Metoda dobra do: produkcji prętów do zbrojenia betonu.

16. Poliizobutylen- właściwości i zastosowanie.

Właściwości: odp chem, i na czynniki atmosferyczne, na utlenianie, dobre wł dielektryczne, mała przepuszczalność gazów. Stosowany jako składnik klejów do produkcji taśm samoprzylepnych, do wykładzin antykorozyjnych, do izolacji przewodów i kabli elektrycznych oraz dodatek modyfikujący wł olejów, smarów, a także innych tworzyw sztucznych (PE).

Jest kauczukopodobny i stały. Małocząsteczkowy stos jako płyn hamulcowy i dodatek do olejów smarnych.

17. Polimery cykloolefinowe.

Źródłem olefin są wielkotonażowe pirolizy odpowiednich frakcji ropy naftowej, w których powstają jako produkty uboczne frakcje: butadienowe, izoprenowe oraz wyższe. Niższe olefiny monocykliczne, takie jak cyklobuten, mogą polimeryzować w obecności katalizatorów jonowych z zachowaniem pierścienia w makrocząsteczce:

CH = CH ^^^CH - CH^^^

CH2 - CH2 CH2 - CH2

lub rozerwaniem pierścienia:

CH = CH ^^^CH - CH = CH - CH2^^^

CH2 - CH2

Użycie katalizatorów kompleksowych Zieglera-Natty umożliwiło prowadzenie polimeryzacji koordynacyjnej wyższych cykloolefin z otwarciem pierścienia.

Najważniejsze cykloolefiny: polipentanamer; polioktanamer.

Cecha: niska temp zeszklenia (elastyczne poniżej 1000C)i wł użytkowe w tej temp.

Wartość temp Tg i Tm. Najniższą temp zeszklenia spośród znanych polimerów ma cispolipentanamer (Tg -1140C; Tm -410C); wartości tego polimeru wskazują, że ma on b. dobre wł elastyczne w zakresie b. niskich temp. Wartości Tg i Tm transpolipentanameru są zbliżone do temp kauczuków naturalnych i w wyniku tego jest stosowany m. in. do wyrobu opon samochodowych.

Cis i trans można wulkanizować. Większe znaczenie ma jednak trans, który posiada cechy: ■b dobre wł przetwórcze, ■b dobra odp chem i wytrzymałość mechaniczna wulkanizatów, ■b dobra odp na ścieranie. Jego wadą w porównaniu do cis jest mniejsza elastyczność, poniżej -200Ci słaba przyczepność do podłoża.

Inne cykloolefiny: trans- poli(1-pentanylen), trans- poli(1-oktenylen) policyklopentadien,

trans- poli(cyklopentanyleno-1,3- winylen).

18. Poli(octan winylu) i jego pochodne.

Poli(octan winylu) otrzymuje się w wyniku wolnorodnikowej polimeryzacji octanu winylu.

![]() Octan winylu

bardzo łatwo polimeryzuje zarówno w fazie ciekłej, jak i gazowej,

pod wpływem światła, ciepła oraz inicjatorów rodnikowych;

reakcja jest egzotermiczna. Cechy: amorficzny, przezroczysty, temp

mięknienia ok. 500C, pod obciążeniem powoli

płynie na zimno, nie jest tworzywem

konstrukcyjnym, dobra odp na działanie światła i na starzenie b dobrze rozpuszcza się w rozpuszczalnikach

(ketonach, estrach), w podwyższonych temp (1700C) ulega rozkładowi

z rozczepieniem kwasu octowego, polimer polarny (lekko pęcznieje w

wodzie).

Octan winylu

bardzo łatwo polimeryzuje zarówno w fazie ciekłej, jak i gazowej,

pod wpływem światła, ciepła oraz inicjatorów rodnikowych;

reakcja jest egzotermiczna. Cechy: amorficzny, przezroczysty, temp

mięknienia ok. 500C, pod obciążeniem powoli

płynie na zimno, nie jest tworzywem

konstrukcyjnym, dobra odp na działanie światła i na starzenie b dobrze rozpuszcza się w rozpuszczalnikach

(ketonach, estrach), w podwyższonych temp (1700C) ulega rozkładowi

z rozczepieniem kwasu octowego, polimer polarny (lekko pęcznieje w

wodzie).

Pochodne: poli(alkohol winylowy), poliwinyloacetale: poliwinyloformal, poliwinyloetanal,

poliwinylobutyral.

19 Poli (metakrylan metylu) - właściwości i zastosowanie.

Właściwości: wyróżnia się dobrymi właściwościami optycznymi, duża przepuszczalność światła i promieni nadfioletowych, stosunkowo dobra udarność, mięknienie w temp 105- 1100C, łatwo się rozpuszcza w rozpuszczalnikach polarnych, chłonie wilgoć, dlatego musi być suszony, odp na słabe kwasy, słabe roztwory zasad, roztwory soli i niepolarne rozpuszczalniki, odp na czynniki atmosferyczne i niską temp, nie ma zapachu ani smaku,

Zastosowanie: płyty , bloki, pręty i rury są obrabiane mechanicznie za pomocą frezowania, toczenia, wiercenia, strugania, polerowania i wyginania na gorąco; stosowany w przemyśle lotniczym, motoryzacyjnym, optycznym, elektrotechnicznym, elektronicznym, galanteryjnym, a także w budownictwie; płyty PMMA stosuje się jako materiał do wykonywania obudowy kabin, szyb, i owiewek w samolotach, śmigłowcach i szybowcach, również do wyrobu tablic rozdzielczych, osłon aparatury nawigacyjnej i pomiarowej oraz urządzeń odblaskowych, do produkcji pryzmatów i soczewek, guzików, naczyń stołowych, szkieł do zegarków, szyb okiennych, osłon świetlówek i abażurów.

20 Poliakrylonitryl - właściwości i zastosowanie.

Właściwości: odp na słabe kwasy i roztwory zasad, odp na wiele rozpuszczalników, metanol i ketony powodują pęcznienie PAN, działanie czynników atmosferycznych powoduje wzrost kruchości, włókna są średnio wytrzymałe, kauczuki butadienowo- akrylonitrylowe są olejoodporne,

Zastosowanie: stosuje się głównie do otrzymywania włókien syntetycznych, które mogą być formowane z roztworów metodą mokrą lub suchą, kopolimery akrylonitrylu zawierające 10-25% akrylanów lub styrenu są stosowane w przemyśle opakowaniowym jako barierowe tworzywa polimerowe ze względu na dobre właściwości barierowe- są w b małym stopniu przenikalne dla gazów i substancji zapachowych.

21.Specyficzne właściwości kwasu akrylonitrylowego:

Trująca ciecz o przykrej woni,miesza się z wodą i rozpuszczalnikami organicznymi; T wrzenia 78'C,nietrwały,łatwo polimeryzuje na poliakrylonitryl; jeden z najważniejszych surowców w przemyśle tworzyw sztucznych i włókien syntetycznych, substrat wielu syntez organicznych; bezbarwny.

22 Otrzymywanie i właściwości poliformaldehydu.

1. Wielkocząsteczkowe polimery formaldehydu otrzymuje się głównie w reakcji homopolimeryzacji formaldehydu i homopolimeryzacji trioksanu. Duże znaczenie ma katalizowana polimeryzacja formaldehydu w środowisku obojętnego rozpuszczalnika organicznego. Jako rozpuszczalniki, do których wprowadza się gazowy formaldehyd, stosowane są zwykle węglowodory alifatyczne, cykliczne i aromatyczne. Mechanizm polimeryzacji jest zależny od rodzaju użytego katalizatora. Najczęściej stosuje się katalizatory zasadowe, takie jak zminy, sole amoniowe, amidy itp.

czynnikiem decydującym o możliwości praktycznego zastosowania wielkocząste-czkowego poliformaldehydu jest nadanie mu odpowiedniej stabilności termicznej; nie stabilizowany poliformaldehyd ulega całkowitemu rozkładowi w temp zbliżonej do temp mięknienia tj. ok. 1800C. Depolimeryzacja rozpoczyna się od niestabilnych półacetalowych końcowych grup makrocząsteczek, począwszy od temp 90-1200C, Pękanie łańcuchów w słabszych punktach środkowych następuje od temp 160-1700C, Proces depolimeryzacji polega na kolejnym odrywaniu się cząsteczek formaldehydu od rozkładającego się końca łańcucha i doprowadza w rezultacie do całkowitego rozkładu poliformaldehydu.

Otrzymywanie poliformaldehydu składa się z operacji oczyszczania formaldehydu, polimeryzacji, stabilizacji polimeru oraz homogenizacji. Oczyszczanie formaldehydu ma na celu usunięcie wody i kwasu mrówkowego przez wymrażanie i oczyszczanie na sitach molekularnych. Polimeryzacje prowadzi się w obecności katalizatorów, jak np. stearynian wapnia. Otrzym poliformaldehydu z trioksanu- polimeryzację trioksanu można prowadzić w stanie stałym, w stopie lub w środowisku obojętnego rozpuszczalnika. POM otrzymywany z trioksanu ma podobne właściwości do polimeru otrzymanego z gazowego formaldehydu, wymaga również stabilizacji końcowych grup półacetalowych za pomocą bezwodnika octowego.

Właściwości: duża odporność na obciążenia dynamiczne, duża sztywność i twardość, wysoka temp ugięcia pod obciążeniem, duża stabilność wymiarów, dobre właściwości dielektryczne, dobra odporność na korozję naprężeniową, dobra odporność na wiele rozpuszczalników, duża odporność na zużycie cierne, łatwe przetwórstwo,

Poliacetale ogólnie: odporne na słabe kwasy, słabe roztwory zasad, produkty naftowe, benzen, alkohole, smary, chlorowane węglowodory i czynniki utleniające, są palne.

24 Różnice między poliformaldehydem a polietylenem Poliformaldehydy (POM) są liniowymi, częściowo krystalicznymi polim. termoplastycznymi których str. jest podobna do budowy polietylenu POM -CH2-O-CH2-O-CH2-. Charakteryzują się one własnościami: -dużą odpornością na obciążenia dynamiczne -dużą sztywnością i twardością -wysoką temp. ugięcia pod obciążeniem -dużą stabilnością wymiarów -dobrymi wł. dielektrycznymi -dobrą odp. na korozję naprężeniową -dobrą odpornością na wiele rozpuszcz. -dobrą frykcją i charakterystyką zużycia ciernego -łatwym przetwórstwem. poliformaldehydy różnią się od polietylenu: -większą gęstością -większą temp. topnienia fazy kryst.(POM-175 C,PE125 C) -wydłużeniem przy zerwaniu POM 25-70% -temperaturą mięknienia PE-LD 40 C, POM 173 C -wytrzymałością na przebicie[kV/cm] PE>700, POM=700 -chłonnością wody.

26 Poli oksyfenylen wł. fizyczne i przetwórcze PPE lub PPO) są to aromatyczne polietery, które otrzymujemy w wyniku polimeryzacji utleniającej dialkilowych pochodnych fenylu. Oligomeryczne polioksyfenyleny są olejami charakteryzującymi się dużą odpornością cieplną, małą prężnością par i małą zmianą lepkości z temp., mogą pracować w sposób ciągły w temp.200 C.Wielkocząsteczkowy poli-2,6-dimetylooksyfenylen jest częściowo krystalicznym tw. termoplastycznym o temp. zeszklenia ok.205 C, rozpuszczalnych w węglowodorach aromatycznych i chlorowanych. Charakteryzuje się dobrą odpornością na działanie roztworów kwasów i zasad, wykazuje dobre wł. mechaniczne i dielektryczne. Otrzymuje się z niego różne artykuły techniczne metodą wtrysku, wytłaczania i prasowania.

Noryl jest kompozycją PPO+PS. Jest on łatwiejszy w przetwórstwie wtryskowym. Otrzymujemy go w przemyśle w dwuetapowym procesie. Najpierw otrzymujemy homo polimer PPO, a potem sczepiamy go ze styrenem. Właściwości norylu: mała gęstość, duża wytrzym. mechaniczna, duża sztywność, mała chłonność wody, dobre wł. dielektryczne, lepsza odporność na utlenianie niż homo polimeru PPO, dobra odp. na hydrolizę, mały skurcz prasowniczy, nie podtrzymuje palenia. Noryl przetwarza się głównie metodami wtrysku i wytłaczania w temp. 260-300 C ale wymaga on podsuszenia w temp.110 C w ciągu 1-2h. Skurcz przetwórczy wynosi 0,5-0,7%.

27 Metody otrzymywania poli(chlorku winylu) PVC Polimeryzację chlorku winylu prowadzi się metodami w suspensji, emulsji i w masie ale są też znane net. rozpuszczalnikowe i strąceniowe.

Polimeryzacja w suspensji przebiega w ośrodku wodnym co umożliwia szybkie odprowadzenie ciepła reakcji i przez to ścisłe utrzymanie temp. około 75 C inaczej jest możliwe odczepienie chlorowodoru i przeniesienie łańcucha kinetycznego na polimer. Ponadto woda stanowi o.środek dyspersyjny, w którym dysperguje się nierozpuszczalny w niej monomer w obecności stabilizatorów suspensji. Inicjatorami są tutaj nadtlenki organiczne i związki azotowe. Czasami wprowadza się mieszaniny inicjatorów co umożliwia prowadzenie procesu z równomierną szybkością. Ponadto do fazy wodnej wprowadza się modyfikatory właściwości PVC i regulatory pH. Etapy polimeryzacji suspensyjnej: -przygotowanie substratów i środków pomocniczych -właściwa polimeryzacja -usuwanie nie przereagowanego monomeru z masy poreakcyjnej -oddzielanie zawiesiny polimeru i przemywanie na wirówce -suszenie polimeru -przesiewanie, ważenie i pakowanie gotowego produktu.

Polimeryzacja w emulsji reakcję prowadzi się sposobem ciągłym w obecności inicjatorów rozpuszczalnych w wodzie. Potem stosujemy emulgatory anionowe. Polimeryzacja przebiega w 40-50 C pod ciśnieniem 0,5MPa. W celu wydzielenia polimeru z emulsji wodnej wprowadza się elektrolit lub odparowuje emulsję. Proces polimeryzacji przebiega w dwóch reaktorach. Kontrolę procesu prowadzi się mierząc gęstość i temperaturę mieszaniny. Otrzymany PVC ma dobre wł. ale ma dość dużą ilość zanieczyszczeń co powoduje większą chłonność wilgoci i zmniejszenie przezroczystości.

Polimeryzacja w masie powoduje, że ze wzrostem stopnia przemiany zanika faza ciekła i tworzą się duże agregaty cząstek polimeru, co prowadzi do miejscowego przegrzania polimeru. Zaletą tej metody jest to, że do polimeryzacji nie wprowadza się innych środków pomocniczych co umożliwia otrzymanie czystego i porowatego produktu. Obecnie stosuje się met. kombinowaną, w której pierwszy etap odbywa się w obecności inicjatorów rodnikowych. Drugi etap polega na przetłaczaniu PVC w postaci proszkowej azotem przez filtry, w którym następuje oddzielenie polimeru od gazów. Sposób ten pozwala nam otrzymać PVC wolny od zanieczyszczeń.

Wł. PVC zależą od metod i warunków jego otrzymywania, szczególnie od masy cząsteczkowej. Charakteryzuje się: -małym udziałem fazy krystalicznej -temp. zeszklenia Tg ok.80 C -duża sztywność i właściwości wytrzymałościowe -odporny na działanie wody i kwasów -rozpuszcza się w estrach i ketonach. Wł. mechaniczne są związane z temp. w temp. 130-170 C zaczyna się wolny, a w temp. 170 C szybki rozkład PVC z wydzieleniem chlorowodoru. PVC wykazuje dobrą współmieszalność z wieloma zmiękczaczami.

29. ZMIĘKCZACZE POLI(CHLORKU WINYLU).

Miękki PVC (plastyfikat) uzyskuje się w wyniku zmieszania ze zmiękczaczami. Po ogrzaniu tej mieszaniny powstaje żel PVC w zmiękczaczu, który w temp. Normalnej ma właściwości elastyczne. Grupy polarne zmiękczacza oddziałują z grupami polarnymi PVC tworząc trwały układ dwuskładnikowy, który zachowuje się jak materiał jednorodny. Podział zmiękczaczy: - pierwszorzędowe (dobra mieszalność z PVC, mała lepkość własna, dobra zdolność żelowania); - drugorzędowe (ograniczona mieszalność z PVC, średnia zdolność żelowania). Ilość zmiękczacza dochodzi do 40-50%. Przykładowe zmiękczacz: ftalan dioktylu, fosforan trikezylu (25% lub 40%).

30. MODYFIKATORY UDARNOŚCI POLI(CHLORKU WINYLU).

Mieszanina PVC z chlorowanym polietylenem (PVC + PE-HD-C) - odporne na działanie czynników atmosfer., dobra udarność w szerokim zakresie temp, odporność na starzenie cieplne. W zależności od stosunku ilościowego obu polimerów uzyskuje się blendy polimerowe o właściwościach zbliżonych w większym lub mniejszym stopniu do PVC lub PE-C. Są one stabilne termicznie, odporne chemicznie i mają dobrą ognioodporność. Mieszaniny PVC z kopolim. E/VA i E/VA/VC (E/VA szczepiony chlorkiem winylu) mają niższą temperaturę zeszklenia, lepszą udarność (szczególnie w niskich temp.), lepszą zdolność absorpcji energii. Właśc. zależą od ilości modyfikatora (do 10%).

31. METODY PRZETWÓRSTWA MIĘKKIEGO I TWARDEGO POLI(CHLORKU WINYLU).

Kalandrowanie - wytwarzanie: folie twarde i miękkie, wykładziny podłogowe w postaci płytek i folii. Wytłaczanie - przetwórstwo PVC twardego (winiduru) i zmiękczonego, uplastycznienie mieszanek przed kalandrowaniem, przygotowanie granulatów; formowanie: płyt, rur, węży, profile, powłoki izolacyjne przewodów elektrycznych. Powlekanie pastami PVC - pasty tworzy się przez zmieszanie emulsyjnego PVC ze zmiękczaczami żelującymi w temp. ok. 170°C.; stosuje się do wyrobu sztucznej skóry, tkanin powlekanych, tapet i wykładzin podłogowych. Odlewanie z past PVC - produkcja wyrobów pustych wewnątrz: piłki, lalki, obuwie. Maczanie - wielokrotne zanurzanie formy w paście PVC i jej żelowanie; produkcja rękawice i fartuchy ochronne, lalki itp. Spiekanie - pokrywanie płyt i innych wyrobów powłokami ochronnymi z PVC.

32. MODYFIKACJA FIZYCZNA I CHEMICZNA POLI(CHLORKU WINYLU).

Modyfikacja PVC - polepszenie właściwości plastycznych w wyniku osłabienia oddziaływań międzycząsteczkowych i zwiększenie ruchliwości makrocząsteczek (obniżenie temp. zeszklenia). Modyfikacja fizyczna - plastyfikacja zewnętrzna (użycie zmiękczaczy - patrz 29); zmiękczacz przenika między makrocząsteczki polimeru powodując ich częściowe rozsunięcie, segmenty węglowodorowe zmiękczacza ekranują międzycząsteczkowe oddziaływania grup polarnych (dipol - dipol). Modyfikacja chemiczna - plastyfikacja wewnętrzna, kopolimeryzacja clorku winylu z komonomerami wpływającymi na obniżenie temp. zeszklenia, co jest związane ze wzrostem stopnia swobody łańcuchów kopolimeru (patrz 30), najczęściej stosuje się kopolimery chlorku winylu z octanem winylu, chlorkiem winylidenu, akrylonitrylem, estrami kwasu akrylowego i metakrylowego, etylenem i propylenem; duże znaczenie mają kopolimery szczepione chlorku winylu na elastomerach (wysokoudarowe PVC).

33. PRZETWÓRSTWO POLI(CHLORKU WINYLU) (RÓŻNICE W STOSUNKU DO POLIETYLENU).

PVC przetwarza się w temp 160-210°C przy ciśnieniu 100-180MPa (wtryskiwanie) lub 5-25MPa (wytłaczanie i prasowanie). PE-LD i PE-HD przetwarza się w temp. 100-350°C przy ciśnieniu 100-1200MPa.Także temp. formy w przetwórstwie PVC są niższe niż dla PE.

35.ELASTOMERY FLUOROWE:

Wyróżniają się b. cennymi i specyficznymi właściwościami ,w tym b. dużą odpornością chem. Jest to wynik dużej energii wiązań chem. między atomami fluoru i węgla w cząsteczkach. Największe znaczenie techniczne mają: politetrafluoroetylen, polichloro trifluoroetylen i poli(fluorek winylidenu) oraz ich kopolimery i mieszaniny (blendy). Politetrafluoroetylen - PTFE, Teflon - otrzymywany w wyniku wolnorodnikowej polimeryzacji tetrafluoroetylenu w obecności inicjatorów nadtlenkowych. Polimeryzację można prowadzić w masie, roztworze, emulsji, suspensji. Polimer liniowy krystaliczny. Dobra odporność chemiczna. Dobre właściwości mechaniczne. Polichlorotrifluoroetylen - wolnorodnikowa polimeryzacja chlorotrifluoroetylenu metodą suspensyjną i emulsyjną oraz rzadziej w masie i roztworze. Oznaczenie - PCTFE. Mniej odporny chem. niż PTFE. Poli(fluorek winylidenu) - PVFD- w wyniku rodnikowej polimeryz. fluorku winylidenu w emulsji i suspensji. Dobra stabilność termiczna. Odporny chem. Twardy, wytrzymały. Poli(fluorek winylu)-PVF - monomer do jego otrzymywania powstaje w wyniku addycji fluorowodoru do acetylenu. Podobny do PVC pod względem właściwości. Mała chłonność wody, odporność chem

39.POLIWĘGLANY:

Są to liniowe nasycone poliestry kwasu węglowego i dioli. Zawierają w swych cząst. węglanowe ugrupowania wiążące. Zależnie od budowy łańcucha, dzielą się na alifatyczne, aromatyczna i alif. - aromat. Wśród wielu metod otrzymywania, najważniejsze to: metoda bezpośredniej kondensacji fosgenu z dianem w fazie homogenicznej lub na granicy dwóch nie mieszających się faz oraz metoda transestryfikacji (przeestryfikowania) węglanów arylowych z difenolami. Właściwości: są termoplastami, duża sztywność, duża lepkość w stanie stopionym, wysoka T zeszklenia, mały stopień krystaliczności. Duża udarność. Słaba chemoodporność i odporność na korozję naprężeniową. Przetwórstwo: wtrysk, wytłaczanie, formowanie próżniowe, odlewanie folii z roztworu. Łatwa obróbka mechaniczna.

40.OTRZYMYWANIE POLIAMIDÓW ALIFATYCZNYCH:

Otrzymywane najczęściej w wyniku reakcji polikondensacji i polimeryzacji laktamów. Do 1.grupy należą: a) równowagowa reakcja heteropolikondensacji kwasów dikarboxylowych z diaminami, b) nierównowagowa reakcja heteropolikondensacji dichlorków kwasów dikarboxylowych z diaminami, c) równowagowa homopolikondensacja omegaaminokwasów. Do 2.grupy należą: reakcje polimeryzacji epsilon - kaprolaktamu, związane z otwarciem pierścienia laktamu w obecności wody. W przypadku użycia niewielkiego dodatku wody proces ten nazywa się polimeryzacją hydrolityczną , chociaż katalizatorem jest np. kwas epsilon - aminokapronowy, tworzący się w wyniku hydrolizy laktamu. Natomiast w obecności katalizatorów zasadowych zachodzi anionowa polimeryzacja laktamów. W praktyce otrzymywanie poliamidów prowadzi się najczęściej metodami w stopie (masie),roztworze i na granicy faz.

41.GŁÓWNE GRUPY POLIAMIDÓW I ICH WŁASNOŚCI:

A) alifatyczne-podobne do rogu, białe ~ żółte, duża wytrzymałość, sztywność, twardość, wys. temp. ugięcia pod obciążeniem, odporność na ścieranie, dobra przetwarzalność, są polimerami krystalicznymi, wąski zakres T topnienia, polarne, odporne na rozpuszczalniki, ale rozpuszczają się w rozp. polarnych, kruche, pod działaniem tlenu +T + promieniowania UV żółkną i ulegają degradacji, ze wzrostem liczby grup amidowych wzrasta jego Tt, sztywność, twardość, polarność, chłonność wilgoci. B)aromatyczne: amorficzne kopolimery o wysokiej T zeszklenia i dużej przezroczystości, nieregularnej strukturze, w porównaniu z alifatycznymi-większa sztywność, mniejsza adsorpcja wody, mniejszy współcz. rozszerzalności cieplnej, większa termostabilność, lepsze właściwości elektr. w podwyższonej temperaturze i wilgotności, krystaliczne poliamidy(włókna aramidowe), np. Kevlar i Technora,1390-1450kg/m3, wyjątkowa wytrzymałość mechaniczna, duży moduł sprężystości, lekkie, ognio i chemoodporność, dobre właściwości dielektryczne.

42.KOPOLIMERY AMIDOWE:

Dość rozpowszechnionym sposobem poprawy niektórych właściwości poliamidów jest ich modyfikacja chem., w tym szczególnie kopolimeryzacja. W jej wyniku otrzymuje się wiele kopolimerów o interesujących własnościach użytkowych. Jednym z bardziej rozpowszechnionych kopoliamidów jest np. kopoliamid 6.6/6,otrzymywany w procesie polikondensacji heksasoli AH z epsilon - kaprolaktemem w T=240-260'C. Stopień krystaliczności tych kopoliamidów jest mniejszy niż homopolimerów; topią się one w niższej T, rozpuszczają się w słabo polarnych rozpuszczalnikach. Produkowane są również terpolimery poliamidowe 6.6/6.10/6,które w wyniku niesymetrycznej budowy łańcucha mają mały stopień krystaliczności i dzięki temu są rozpuszczalne w alkoholach oraz innych rozpuszczalnikach organicznych. Także PA11/PA12.

43.POLIAMIDY AROMATYCZNE: jak w punkcie 41.

44.BLOKOWE KOPOLIMERY AMIDOWE

Mają w łańcuchu makrocząsteczek segmenty "twarde"(sztywne) i "miękkie" (elastyczne). Decydują one o specyficznych właściwościach termoplastycznych elastomerów. Segmenty sztywne decydują o własnościach wytrzymałościowych i termicznych (dobrych), miękkie-o niskiej T zeszklenia i giętkości makrocząsteczek elastomeru. Vestamid E - segmentem twardym jest poliamid 12, a miękkim - PTHF; elastomer o dobrej elastyczności i dobrej stabilności termicznej. Grilamid ELY60-sebment twardy to bloki PA 12, a miękki-bloki polieteru; jego własności można regulować stosunkiem użytych ilości poszczególnych komonomerów w kopolimerze i zmianą ich długości. Można je przetwarz. metodami wtrysku, wytłaczania, wytłaczania z rozdmuchiwaniem. Pebax - z bloków polieteru i poliamidu; twardy segment to blok PA 11,miękki-PE;odporny na wodę, niezbyt odporny chemicznie.

45 Przetwórstwo poliamidów.

Poliamidy w stanie suchym mogą być przetwarzane metodą: wtrysku, odlewania odśrodkowego, formowania włókien, natrysku płomieniowego. Większą część poliamidów przetwarza się metodą przędzenia ze stopionego polimeru. Włókna poliamidowe charakteryzują się dużą wytrz. na rozciąganie i zginanie.

Wtryskowe przetwórstwo poliamidów wymaga wysuszenia polimeru. Zaw. 0,5% wilgoci powoduje pienienie się stopionego polimeru i pogorszenie wł. użytkowych wyrobu. Poliamidy dobrze wypełniają gniazda formy o skomplikowanych kształtach. Ważny jest też tutaj sposób chłodzenia wypraski w formie; przy szybkim chłodzeniu stopień krystaliczności wypraski jest niewielki(10%), przy wolnym chłodzeniu dochodzi do 60%. Metodą wytłaczania otrzymuje się z poliamidów wyroby profilowe -taśmy, pręty, rury, węże, płyty i folie.

Metodą odśrodkową otrzymuje się wyroby o dużych rozmiarach. Stopiony poliamid wprowadza się do formy obrotowej, w której pod wpływem siły odśrodkowej następuje formowanie wyrobu.

Za pomocą natryskiwania płomieniowego otrzymuje się powłoki poliamidowe nanoszone na duże pow. metalowe pistoletem natryskowym.

Technika wtrysku reaktywnego (RIM polega na dokładnym dozowaniu w sposób ciągły substratów o małej lepkości, bardzo szybkim i dokładnym ich wymieszaniu w specjalnej głowicy i wtryśnięciu do formy. W formie zachodzi polireakcja prowadząca do otrzymania gotowego wyrobu polimerowego w kształcie gniazda formy. Reakcja ta powinna przebiegać bardzo szybko ze względów technologicznych i ekonomicznych. Metoda ta ma wiele zalet w porównaniu ze zwykłym wtryskiwaniem: mniejsze zużycie energii, zastosowanie do produkcji wyrobów w dużych seriach i o dużych gabarytach, krótszy cykl formowania i mniejsze zużycie surowców

46. Sposoby polimeryzacji styrenu.

PS

[CH2 -CH]n

jest syntetycznym tworzywem termoplastycznym otrzymanym ze styrenu. Pochodny benzenu.

Polistyren: bezbarwna klarowna ciecz o charakterystycznym zapachu, wrze w temp 1460C, otrzymuje się go z benzenu i etylenu.

Powstaje ze styrenu w wyniku polimeryzacji na inhibitory- zatrzymują reakcje. Przed polimeryzacją styren należy oczyścić.

Polimeryzacja styrenu może zachodzić wg:

a) mechanizm wolnorodnikowy (PS ma budowę łańcucha ataktyczną, jest amorficzny),

b) mechanizm jonowy (kationowy, anionowy), nie są to metody stosowane w dużej skali, PS jest stereoregularny ( izotaktyczny, syndiotaktyczny, semikrystaliczny),

c) mechanizm koordynacyjny.

W zależności od sposobu przeprowadzania polimeryzacji styrenu odróżniamy: PS blokowy, otrzymany w postaci przezroczystych granulek, PS suspensyjny (perełkowy), otrzymany przez polimeryzację w zawiesinie. PS emulsyjny, otrzymany w postaci białego proszku przez polimeryzację styrenu w emulsji.

W przemyśle polimeryzację styrenu prowadzi się głównymi metodami: w masie, suspensyjną, emulsji, roztworze.

Należy usunąć resztki styrenu.

PS otrzymuje się metodą polimeryzacji łańcuchowej inicjowanej rodnikami (metoda polimeryzacji rodnikowej) w masie lub zawiesinie. Inicjatorem polimeryzacji to najczęściej nadtlenki, które w środowisku reakcji rozpadają się na wodne rodniki R* czyli cząstki elektryczne obojętne mające niesparowany elektron. Rodniki przyłącza się do wiązania podwójnego monomeru powodując generowanie nowych rodników. I=2R*; R*+CH2=CHx→RCH2-ĊHx

Wzrost łańcucha przebiega aż do dezaktywacji makrorodników, zakończenie polimeryzacji zachodzi wg dwóch następujących mechanizmów:

rekombinacja makrorodników 2R [CH2-CHx ]n CH2-ĊHx→R[CH2-CHx ]CH2-CHx-CH [CH2-CHx ]nR

dysproporcjowanie R [CH2-CHx]nCH2-ĊHx+ĊHx-CH2[CHx-CH2]nR; R [CH2-CHx]nCH2-CH2x+CHx=CH[CHx-CH2]nR

Sposoby polimeryzacji styrenu w skali technicznej.

Polimeryzacja w masie (w bloku): ■polega na ogrzewaniu styrenu, w którym jest rozpuszczony inicjator nadtlenkowy (np. nadtlenek benzolu), powstaje homogeniczna mieszanina reakcyjna; ■wadami tej metody są: złe odprowadzenie ciepła reakcji, duży rozrzut ciężaru cząsteczkowego, niecałkowite przereagowanie monomeru.

W przemyśle najczęstsza jest polimeryzacja termiczna, w której otrzymuje się polimer dużej częstości. Nowoczesne metody polimeryzacji termicznej styrenu są oparte na niepełnej konwencji monomeru w kaskadzie 3 reaktorów z mierzeniem i usuwaniem nieprzereagowanego monomeru. Temp reakcji 140-4500C.

Polimeryzacja w suspensji (w zawiesinie lub perełkowa).

Polega na ogrzewaniu styrenu (wraz z rozpuszczonym w nim inicjatorem) zdysper-gowanego w postaci drobnych kropelek w wodzie zawierającej koloid ochronny (żelatyna, polialkohol winylowy). Polimeryzacja zachodzi w kropelkach styrenu (w małych blokach) zawieszonych w wodzie, która dobrze odprowadza ciepło polimeryzacji).

Zalety tej metody: duży ciężar cząsteczkowy polimeru, mała zawartość zanieczyszczeń, dogodna postać produktu, zawiesina mało nie przereagowanego monomeru do 0,1%.

Proces technologiczny produkcji PS suspensyjnego prowadzi się metodą okresową. Składa się on z następujących etapów: przygotowanie surowców (dezaktywacja i usuwanie), I etap w temp 800C, II etap w temp 120-1300C, oddzielanie perełek polimeru i ich przerywanie, suszenie i ich obróbka, granulacja.

Polimeryzacja w emulsji.

Prowadzi się w obecności rozpuszczalnych w ośrodku wodnym inicjatorów rodnikowych najczęściej nadtlenku wodoru, nadsiarczanu potasu lub amonu oraz emulgatorów w temp 85-950C, w ciągu 5-6 h do zawartości styrenu w polimerze poniżej 0,5%. PS emulsyjny ma większy ciężar cząsteczkowy niż suspensyjny. Polimeryzację emulsyjną stosuje się do otrzymywania kopolimerów styrenu z innymi komonorami winylowymi.

Polimeryzacja w roztworze.

Metoda ta ma ograniczone zastosowanie, uciążliwe działanie rozpuszczalnika. Prowadzi się w etylobenzenie w temp 110-1700C w układzie trzech reaktorów w sposób ciągły. Nie są produkowane ze względu na: ■małą stabilność termiczną, ■trudność przetwórstwa stereoregularnych polimerów styrenu.

Syndiotaktyczny nie nastręcza tylu trudności, PET może być wyparty z rynku przez PS.

47.ZALETY I WADY "PS":

Twardy, kruchy, łamliwy, przezroczysty, bezbarwny, daje się barwić,lekki,1040-1060 kg/m3,przepuszcza do 90% światła, T mięknięcia=70-110'C,w120-140'C przechodzi w stan półciekły, w T>190'C zaczyna ulegać depolimeryz.,powyż.300'Cdepolimeryzuje całkowicie na monomerstyren, Tzeszklenia=80'C,własności dielektryczne, niezmienne w szerokim zakresie T, pod wpływem światła żółknie, przyspieszone starzenie, kruchość, łamliwość; nieznaczne pochłanianie wody, duża odporność na czynniki chem., w T pokojowej wytrzymuje działanie stężonych kwasów, nie atakują go stężone roztwory KOH i NaOH,NH3,nawet w podwyższonej T(50'C),wytrzymuje działanie roztworów soli metali, palny, niska T mięknięcia.

48.POPRAWA WŁAŚCIWOŚCI "PS":

Kopolimeryzacja, zastosowanie PS o wyższym ciężarze cząsteczk., plastyfikatory, dodatki napełniaczy proszkowych, orientacja jedno-i wieloosiowa, dodatki elastomerów lub innych polimerów. Polimery styrenu wzmocnione dodatkiem napełniaczy kauczukową znane pod nazwą PS wysokoudarowych PS-HI lub HIPS (struktura zbliżona do struktury mikroemulsj; w ciągłej matrycy PS są sferyczne i nieregularne cząst. elastomeru, zawierające wtrącenia PS; dobrą adhezję między PS a butadienem zapewnia kopolimer szczepiony, powstający w procesie; kulki butadienowe odbierają siłę uderzenia).

49. Podać przykłady zastosowania polistyrenu.

Zastosowanie: jako materiał elektroizolacyjny w technice wielkiej częstotliwości, jako dielektryk w przemyśle elektrycznym i elektronicznym (do elementów przyrządów radiowych, folii do produkcji kondensatorów) oraz w przemyśle kablowym. Otrzymany w masie ze względu na duży współczynnik załamania światła jest używany do wyrobu przyrządów optycznych, galanterii, opakowań itp.

50. Metody przetwórstwa polistyrenu.

Przetwórstwo:łatwe

Przetwarzanie różnymi metodami: ■wtrysk, ■wytłaczanie, ■prasowanie.

51. Kopolimery styrenu.

Styren jest bardzo reaktywnym komonomerem i łatwo tworzy kopolimery, których właściwości są lepsze niż konopolimeru PS.

Kopolimery styren / akrylonitryl (SIAN): zawartość akrylonitrylu w zakresie 15-35%, wzrost odporności chemicznej, zwiększenie do żółknięcia w podwyższenie temp. lepsza odporność cieplna, zastosowanie do wytwarzania urządzeń elektrycznych, elementy do przemysłu motoryzacyjnego, przedmioty domowego użytku,

Kopolimery styren / bezwodnik maleinowy (S/MA)

stosunek komonomerów 1:1, otrzymuje się również terpolimery z udziałem trzech składników butadienu (polibutadien ABS), b. dobra płynność podczas przetwórstwa, lepsza odporność cieplna do 131oC, łatwo się barwią, dobra rozpuszczalność w rozpuszczalnikach polarnych, dobra wytrzymałość na uderzenie i wytrzymałość, wrażliwe na promieniowanie UV, dlatego wyroby pokrywane są farbą ochronną, przetworzone metodami konwencjonalnymi (wtrysk, wytłaczanie, termoformowanie)

Kopolimery styren / butadien / styren (S/B/S)

zawierają polibutadien o strukturze lamelarnej, duża przezroczystość, duży połysk, elastyczność, sprężystość, do produkcji opakowań w postaci wyrobów rozdmuchiwanych, w folie lub lanych folii, termokurczliwych folii przezroczystych na ściśle przylegające opakowania środków spożywczych i lekarstw, jako dodatki do superudarowych gatunków polistyrenu lub modyfikacji ABS.

Kopolimery zawierające reaktywne grupy szczepione na PE małej gęstości.

Terpolimer ABS akrylonityl / butadien / styren

otrzymuje się w wyniku szczepienia kopolimeru akrylonitrylu styrenu na polibutadienie. Metody produkcji: mieszanie mechaniczne polibutadienu (lub kopolimerem butadien (styren) z kopolimerem SIAN przy jednoczesnym szczepieniu kopolimeru styren (akrylonitryl na polibutadienie jako matrycy polimerowej) dwuetapowy proces i polimeryzacja polibutadienu i jednoczesna kopolimeryzacja SIAN

Podobnymi metodami otrzymuje się terpolimery HBS, ACS

HBS w wyniku kopolimeryzacji szczepionej metakrylanu metylu i styrenu na polibutadienie; dobra przezroczystość i mieszalność z PVC.

ACS szczepienie akrylonitrylu i styrenu na chlorowanym polietylenie nie zawiera wiązań nienasyconych i jest bardziej niż ABS odporne na działanie czynników atmosferycznych i reaktywnych, niepalność, odporne na działanie ładunków elektrostatycznych i łatwa przetwarzalność.

Mieszniny ABS z innymi polimerami

■ABS+PC; wyższa temp ugięcia pod obciążeniem, dobra wytrzym na uderzenie w niskiej temp, met samogasnące i o obniżonej palności;

■ABS+PCV; stosowane do wyrobu ram okiennych, do modyfikacji PCV;

■ABS+SIMA; ■ABS+PA

Termoplastyczne elastomery styren / butadien

Triblokowy kopolimer S/B/S, w którym występują amorficzne bloki polistyrenowe i elastyczne miękkie polibutadienowe (niekiedy poliizoprenowe) występują dwie podstawowe niekombatybilne fazy: ■faza ciągła polibutadienowa (matryca); ■faza rozproszona PS w postaci drobnych agregatów lub domen;

Elastyczne łańcuchy polibutadienu przenikają przez agregaty lub domeny PS tworząc fizyczne węzły sieci; domeny PS spełniają funkcję napełniaczy wzmacniających, natomiast ciągła faza polibutadienowa powoduje zwiększenie elastyczności, obniżenie modułu sprężystości oraz poprawę wskaźnika płynięcia termoplastycznego elastomer

|