Cresterea electrochimica a unor straturi de oxid de aluminiu - Eloxare

Se efectueaza oxidarea anodica a aluminiului pentru:

Obtinerea unui strat de Al2O3 cu porozitate controlata pentru obtinerea unui template nanoporos ideal pentru fabricarea nanotuburilor (NT) si nanofirelor (NW) utilizate pentru obtinerea celulelor solare, a elementelor nano si microoptice sau a cristalelor fotonice;

Obtinerea unui strat protector si decorativ rezistent la coroziune

Aluminiul si aliajele de aluminiu prezinta o larga gama de utilizari in domeniul telecomunicatiilor, in electronica si electrotehnica, si pentru structuri aeronautice si aerospatiale.

La expunerea in aer pe suprafata proaspat curatata a aluminiului se formeaza o pelicula de oxid de numai 0,01mm. In atmosfera normala grosimea peliculei creste atingand 0,02 0,2 mm.

Straturi de Al2O3 mai groase si mai uniforme cu rezistenta mai mare la coroziune se pot obtine prin oxidarea chimica, si mai eficient prin oxidarea electrochimica a aluminiului. Procedeul se numeste eloxare. Grosimea peliculei atinge 5 30 mm, in functie de conditiile de lucru 848g64i (compozitia baii de electroliza, densitate de curent, durata electrolizei). In cazuri speciale, pentru anumite destinatii se depun pelicule pana la 100 200 mm.

Peliculele de Al2O3 obtinute prin oxidarea anodica sunt aderente la substratul metalic, elastice, termorezistente, stabile la coroziunea atmosferica si in anumite medii corozive, si in general au porozitati mari.

Acoperirea aluminiului prin oxidarea anodica, in functie de destinatie are ca scop:

- protectia impotriva coroziunii sau uzurii.

- finisarea decorativa in care aspectul si longevitatea constituie proprietati importante.

- asigurarea proprietatilor electroizolante pentru izolatii electrice;

- obtinerea unui template nanoporos ideal pentru fabricarea nanotuburilor (NT) si nanofirelor (NW).

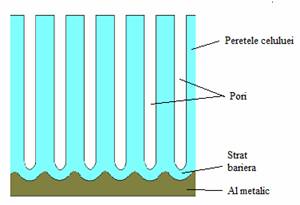

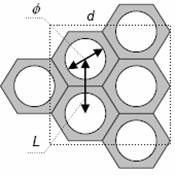

Oxidul de aluminu poros depus electrochimic reprezinta un strat nanoporos format dintr-un aranjament de celule (nanopori) hexagonale uniforme asezate perpendicular pe suprafata electrodului. Distanta dintre pori, diametrul si adancimea acestora pot fi modificate prin reglarea parametrilor de oxidare anodica precum tensiune, densitate de curent sau compozitia solutiei de electrolit (Figura 4.5.1)

Fig. 4.5.1. Prezentarea schematica a structurii stratului de oxid de aluminiu cu principalii parametrii: diametrul porilor, L distanta intre pori, d densitatea.

Aceasta structura ordonata cu stabilitate chimica si termica ridicata reprezinta un template nanoporos ideal pentru fabricarea nanotuburilor (nanotubes NT) si nanofirelor (nanowires NW) utilizate pentru obtinerea celulelor solare, a elementelor nano si microoptice sau a cristalelor fotonice.

Au fost obtinute astfel prin electrodepunere nanofire metalice de Cu, Ni, Bi, Au, Ag utilizate in nanoelectronica.

Oxidul de aluminiu este un material izolator cu o constanta dielectrica ridicata ce poate fi utilizat la fabricarea dispozitivelor de stocare a memoriei.

Template-urile de nanodimensiuni reprezinta o alternativa foarte interesanta si promitatoare de crestere a nanomaterialelor fara costuri exagerate precum in tehnicile de nanolitografie. Daca acestea sunt umplute cu materiale feroelectrice pot fi utilizate la realizarea nanocapacitorilor pentru memoriile Fe-RAM.

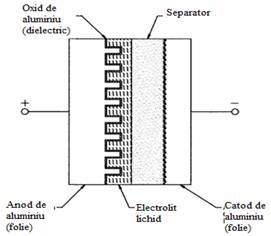

De asemenea se pot utiliza la fabricarea condensatorilor electrolitici cu capacitate intre 0,1 µF si 3 F (Figura 4.5.2).

Fig. 4.5.2. Schema unui condensator electrolitic

Dimensiunea si regularitatea porilor poate fi determinata de tipul de electrolit utilizat, calitatea substratului de aluminiu cat si de conditiile de anodizare (temperatura, compozitia electrolitului sau tensiunea de anodizare).

In aceasta lucrare se va efectua oxidarea anodica a unei placute de aluminiu intr-o solutie apoasa de H2SO4 20% folosind un catod de plumb. Anodul este placuta din aluminiul care urmeaza sa fie acoperita cu oxid.

H2SO4 fiind un electrolit tare, disocierea in ioni este aproape totala:

![]() (4.5.1)

(4.5.1)

Apa

este un electrolit slab: ![]() (4.5.2)

(4.5.2)

La electrozi au loc urmatoarele reactii electrochimice:

La

catod (-): ![]() (4.5.3)

(4.5.3)

![]() (4.5.4)

(4.5.4)

La

anod (+): ![]() (4.5.5)

(4.5.5)

![]() (4.5.6)

(4.5.6)

![]() (4.5.7)

(4.5.7)

Stratul de Al2O3 format prin oxidarea anodica a aluminiului este poros constituind un template nanoporos cu numeroase aplicatii in micro-electronica.

De asemenea, stratul poros incolor si translucid poate constitui o finisare decorativa prin colorare in diverse solutii. Colorarea se poate realiza prin urmatoarele metode:

Ø Colorarea stratului de Al2O3 prin adsorbtie de coloranti se realizeaza prin introducerea piesei eloxate succesiv in doua solutii, I si II, alese in functie de culoarea dorita, conform urmatorului tabel:

|

Culoare |

Solutia I |

Solutia II |

|

Albastru |

Ferocianura de potasiu |

Clorura ferica |

|

Brun |

Ferocianura de potasiu |

Sulfat de cupru |

|

Galben |

Bicromat de potasiu |

Acetat de plumb |

|

Galben auriu |

Tiosulfat de sodiu |

Permanganat de potasiu |

|

Negru |

Acetat de cobalt |

Permanganat de potasiu |

Ø Colorarea printr-un procedeu electrochimic de depunere a oxizilor metalici colorati in porii stratului.

Ø Oxidarea anodica a aluminiului intr-un electrolit adecvat, care produce direct un strat de oxid colorat pe anumite aliaje de aluminiu.

Pentru protectia anticoroziva a aluminiului se practica reducerea porozitatii prin aplicarea tratamentului de hidratare a peliculei de Al2O3. Prin introducerea piesei eloxate in apa fierbinte la 95-98 C timp de 15 minute, in pori se formeaza oxid de aluminiu hidratat cu volum mare care astupa porii.

Un alt procedeu de compactizare a peliculei de Al2O3 consta in introducerea piesei acoperita cu stratul de oxid in solutie apoasa de bicromat de potasiu. Se formeaza oxicromatul de potasiu Al2O3.CrO4 care inchide porii si are o actiune pasivanta asupra aluminiului.

Mod de lucru

Ø Doua placute de aluminiu se curata cu hartie abraziva si se spala cu apa.

Ø Se masoara suprafata totala imersata in baia de electroliza pentru prima placuta de aluminiu.

Ø Se realizeaza montajul din figura si se introduce placuta de Al la anod.

Instalatia de eloxare (fig. 4.5.3) este formata din celula de

electroliza, catod de plumb, anod de aluminiu, ampermetru, sursa de curent,

potentiometrul, voltmetrul.

Instalatia de eloxare (fig. 4.5.3) este formata din celula de

electroliza, catod de plumb, anod de aluminiu, ampermetru, sursa de curent,

potentiometrul, voltmetrul.

1. celula de electroliza

2. catod de plumb

3. anod de aluminiu

4. ampermetrul

5. sursa de curent

6. potentiometrul

7. voltmetrul

Fig. 4.5.3 Instalatia de eloxare

Ø Se conecteaza electrolizorul la retea si se pune in functiune.

Ø Se regleaza la o densitate de curent indicata de cadrele didactice (pentru realizarea unei porozitati controlate) si se citeste tensiunea corespunzatoare.

Observatie: Pe parcursul determinarii se citeste curentul de electroliza.

Timpul de electroliza este de 30 minute. Se scoate proba din celula de electroliza si se spala cu apa distilata.

Rezultate si calcule:

Ø Se determina porozitatea si diametrul porilor din stratul de oxid de aluminiu potential utilizabil drept template nanoporos in aplicatiile din microelectronica.

Porozitatea poate fi calculata cu ajutorul relatiei (8):

P % = (Spor/Soxid)×100 (4.5.8)

unde: - P porozitatea;

- Spor este suprafata porilor;

- Sox suprafata stratului de oxid.

Experimental s-a observat ca porozitatea este dependenta de densitatea de curent aplicata dupa relatia (

P % = 1.9 i [mA/cm2] (4.5.9)

Valabila pentru densitati de curent intre 10 si 30 [mA/cm2] si un timp de anodizare de 30 minute, iar diametrul mediu al porilor este dat de relatia

[nm] = 10 i[mA/cm2] (4.5.10)

Grosimea stratului de oxid format se calculeaza cu relatia 11:

![]() (4.5.11)

(4.5.11)

unde: - ![]() = m2 - m1

= m2 - m1

- P porozitatea;

- S suprafata eloxata;

r - densitatea oxidului de aluminiu, 3.97 [g·cm-3].

Ø Se intocmeste urmatorul tabel:

|

Nr. |

Densitate de curent mA/cm2] |

Tensiune [V] |

Timp electroliza [min] |

Porozitate |

Diametrul porilor, [nm] |

Grosimea stratului de oxid, [µm] |

Ø Se introduce imediat placuta a doua cu suprafata pregatita in prealabil.

Ø Pentru a realiza o protectie anticoroziva prima proba este supusa unui tratament de compactizare pentru acoperirea porilor formati;

Ø Se spala cu apa si se introduce intr-un pahar care contine apa distilata incalzita la 90 C, unde se lasa 15 minute, apoi se usuca cu hartie de filtru.

Ø Se verifica stabilitatea la coroziune a peliculei de Al2O3, aplicand pe fiecare din cele doua placute de aluminiu cate o picatura de solutie de K2Cr2O7 si HCl.

Rezistenta la coroziune a peliculei de Al2O3 se verifica cu o solutie apoasa de bicromat de potasiu, K2Cr2O7 si HCl. Se masoara timpul in care o picatura din solutia de K2Cr2O7 si HCl isi schimba culoarea de la galben la verde. Schimbarea de culoare se datoreaza reducerii ionului Cr6+ la Cr3+ dupa distrugerea peliculei de Al2O3. Se considera ca pelicula este suficient de protectoare daca timpul de modificare a culorii este de cel putin 5 minute.

Ø A doua placuta de aluminiu eloxata este supusa unui tratament de finisare decorativa;

Ø Se spala cu apa distilata, se usuca cu hartie de filtru si se impregneaza cu colorant prin imersie timp de 2 minute succesiv in solutia I si in solutia II.

Ø Se discuta rezistenta la coroziune si modul de finisare decorativa.

|