UNIVERSITATEA BUCUREsTI

FACULTATEA DE FIZICĂ

LUCRARE DE LICENŢĂ

Studiul nedistructiv al defectelor

in sudurile tevilor de polietilena

Cap.1 DEFECTE SI ROLUL EXAMINARII NEDISTRUCTIVE IN ASIGURAREA CALITATII PRODUSELOR

1.1. ASPECTE GENERALE

Calitatea pieselor depinde de un numar foarte mare de factori, cum sunt: calitatea materialelor de formare,modul lor de preparare, calitatea formarii, precizia dimensionala a garniturilor de model, a formelor metalice sau matritelor, calitatea si intretinerea utilajului de formare,modul de asamblare pentru turnare,modul de elborare a materialului metalic, compozitia si temperatura de prelucrare, conducerea proceselor de incalzire, topire, solidificare sau racire, viteza de umplere a formei - in cazul produselor turnate - sau viteza de executie a altor tipuri de prelucrari, curatirea pieselor sau finisarea lor.

O deficienta la oricare din acesti factori sau la mai multi din ei,duce la aparitia unor piese care nu indeplinesc una sau mai multe din conditiile de livrare.

Desi conventionala, prin notiunea de defect a piesei, se intelege orice abatere de la forma, dimensiuni, masa, aspect exterior, compactitate, structura, compozitie chimica sau proprietati mecanice si fizice prescrise in standardele respective, normative tehnice sau conditii tehnice contractuale.In functie de standardele respective, normative tehnice sau conditiile tehnice contractuale aceasi discontinuitate a piesei turnate poate fi in unele cazuri admisibila sau remaniabila, iar in alte cazuri poate fi considerata un defect inadmisibil.

Pe baza acestor elemente, discontinuitatile pieselor se pot imparti corespunzator cu fiecarui tip de prelucrare, in functie de importanta lor, in trei grupe:

discontinuitati admisibile, fara remanieri;

discontinuitati admisibile, cu remanieri;

discontinuitati inadmisibile (defecte)

Grupa intai cuprinde discontinuitatile care nu afecteaza in nici un fel calitatea si functionalitatea piesei. Pentru imbunatatirea aspectului comercial al acestei grupe de discontinuitati ele se inlatura aparent prin acoperirea cu chituri sau vopsele.

Grupa a doua cuprinde acele discontinuitati care influenteaza defavorabil functionalitatea piesei. Aceste discontinuitati se pot inlatura prin remanierea pieselor utilizand diferite procedee (mecanice, metalurgice, chimice sau speciale) in asa fel incat piesele turnate sa corespunda integral conditiilor tehnice prevazute in standarde, documentatii tehnice, norme interne sau caiete de sarcini.

Grupa a treia cuprinde defectele inadmisibile, care conduc, fara exceptie, la rebutarea pieselor.

Clasificarea

si terminologia discontinuitatilor pieselor sunt standardizate in standarde

specifice modului de prelucrare al produsului. Standardul stabileste

clasificarea si terminologia discontinuitatilor pieselor pentru toate tipurile

de aliaje feroase si neferoase, indiferent de modul de fabricare al acestora.

In general in practica

industriala si prin standarde, clasificarile nu se fac numai cu scopul unei

sistematizari intr-un ansamblu de notiuni, ci in special pentru a pune la

indemana practicienilor un instrument util care sa coord 24224u2017y oneze activitatea

acestora.

Din acest punct de vedere,

clasificarea discontinuitatilor pieselor trebuie sa indeplineasca anumite

conditii:

- sa cuprinda toate defectele caracteristice pieselor in functie de modul

de prelucrare al acestora;

sa permita incadrarea discontinuitatii cu precizie intr-o anumita categorie;

sa permita identificarea cauzelor care au produs discontinuitatea;

sa permita evidenta usoara, clara si operativa a defectelor.

In standarde sistemul folosit pentru clasificarea discontinuitatilor se bazeaza pe descrierea fizica a fiecarei discontinuitati. Acest sistem permite identificarea discontinuitatilor fie prin observarea directa a piesei, fie dupa o descriere precisa a discontinuitatii folosind doar criteriile formei, aspectului, localizarii si dimensiunilor acestora. Astfel identificarea se poate face fara a se recurge la numele discontinuitatii sau la cauzele care pot interveni (si care de fapt sunt necunoscute in prealabil).

1.2. ASIGURAREA CALITATII PRODUSELOR

Calitatea unui produs, in general, insumeaza toate masurile de organizare luate in sensul ca procesul de productie, in toata complexitatea lui sa se desfasoare in conformitate cu prevederile tehnologice stabilite in cadrul unui anumit flux tehnologic prescris. In final calitatea piesei arata daca performantele obtinute au fost executate la nivelul parametrilor proiectati si acceptati de beneficiari.

Calitatea piesei turnate exprima gradul de indeplinire al functiilor impuse de destinatia sa, de a satisface cerintele beneficiarului.

Avand in vedere cele mentionate se poate sublinia faptul ca activitatea de examinare tehnica de fabricatie incepe din momentul alegerii procedeului tehnologic de formare si prelucrare, continua cu receptia calitativa a materiilor prime si materialelor, care urmeaza sa fie utilizate in procesul de productie, se desfasoara constant pe tot parcursul procesului tehnologic de fabricatie si se incheie cu livrarea si respectiv receptia pieselor.

Scopul examinarii, respectiv al defectoscopiei nedistructive este de a decela cu operativitate discontinuitatile,a le determina natura si parametrii acestora: pozitia, orientarea si marimea, si de a emite decizii de acceptare, remediere sau refuz, in concordanta cu criteriile de admisibilitate sau limitele de admisibilitate prescrise in documentatii de executie, norme si standarde. Stabilirea naturii discontinuitatii este deosebit de utila in identificarea cauzelor si fixarea masurilor de corectare a executiei sau a tehnologiei. Aflarea celorlalti parametrii ai defectului se impune in vederea indicarii cu exactitate a locului si extinderii remedierii.

Dezvoltarea impetuoasa a examinarii nedistructive pe terenul tot mai extins a pretentiilor pentru calitate si rentabilitate, are ca principal argument eficienta economica. Ea rezulta, in primul rand pe cale directa prin:

reducerea cheltuielilor materiale, a fortei de munca si a timpului pentru examinarii;

reducerea cheltuielilor de folosire a tehnologiilor active de executie;

marirea productivitatii si ritmicitatii muncii;

preintampinarea pierderilor in productie si in exploatare, prin eliminarea in faze timpurii de executie a semifabricatelor si pieselor necorespunzatoare si micsorarea rebuturilor;

reducerea cheltuielilor de exploatare si intretinere;

imbunatatirea calitatii produselor, prin marirea gradului de detectabilitate a defectelor si a preciziei examinarii.

Metodele nedistructive folosite pentru examinarea materialelor, pieselor si imbinarilor in general, pot fi grupaqte in :

a) Examinarea vizuala: cu ochiul liber, folosind aparate de marit obisnuite, sau tehnici speciale;

b) Examinarea cu lichide penetrante: cu contrast de culoare fluorescente;

c) Examinarea cu pulberi magnetice: cu pulberi colorate, cu pulberi fluorescente;

d) Examinarea cu radiatii penetrante: cu radiatii X, cu radiatii gamma;

e) Examinarea cu ultrasunete: cu impuls reflectat, cu rezonanta;

f) Examinarea cu ajutorul curentilor turbionari;

g) Examinarea prin termografie;

h) Examinarea prin holografie;

i) Examinarea prin metoda emisie acustice.

In alegerea metodei de examinare nedistructiva pentru evaluarea discontinuitatilor trebuie avute in vedere urmatoarele:

a) Tipul discontinuitatilor ce urmeaza a fi detectate;

b) Procedeul de fabricare al produselor;

c) Accesibilitatea articolului;

d) Nivelul de sensibilitate dorit;

e) Echipamentul de examinare disponibil;

f) Costul.

1.3. CATEGORII DE DISCONTINUITATI

Fiecare din discontinuitatile specifice materialelor feroase sau neferoase, configuratiei materialului sau procesului de fabricare sunt impartite in trei categorii: inerente, de prelucrare si de utilizare.

1.3.1. DISCONTINUITATILE INERENTE

Discontinuitatile inerente sunt acele discontinuitati care sunt legate de solidificarea metalului topit. Ele sunt de doua tipuri:

a) Forjate. Discontinuitatile inerente ale materialelor forjate acopera categoria acelor discontinuitati care sunt legate de incalzirea si racirea metalelor sau de matrita de forjare.

b) Turnate. Discontinuitatile datorate turnarii sunt cele legate de topire, turnare si solificare a metalului turnat. Include acele discontinuitati care sunt proprii procesului de fabricare ca: incarcarea inadecvata, procedeul de turnare,temperatura de turnare excesiv de ridicata, bule de aer,manipulare si cuva de turnare.

1.3.2. DISCONTINUITATI DE PROCES

Discontinuitatile de proces sunt discontinuitatile legate de feluritele moduri de prelucrare a materialului: fasonare, extrudare, laminare, sudare, placare sau tratari termice.

1.3.3. DISCONTINUITATI DE UTILIZARE

Aceste discontinuitati acopera gama acelor discontinuitati care sunt legate de conditiile variate de utilizare: oboseala, eroziune, corodare.

1.3.4. DESCRIEREA DISCONTINUITATILOR SI A CAUZELOR CE LE

PRODUC

Descrierea discontinuitatilor trebuie sa fie insotita de incadrarea ei intr-o categorie speciala, precum si de fotografii care sa ilustreze tipul discontinuitatilor.

Discutia asupra discontinuitatilor trebuie sa acopere urmatoarele puncte:

a) Originea si localizarea discontinuitatilor (de suprasfata, in apropierea suprafetei sau interne);

b) Orientarea (paralele sau perpendiculare directiei de prelucrare);

c) Forma (ovale, neregulate sau spiralate);

d) Fotografia (o indicatie tipica a discontinuitatii);

e) Analiza cauzelor ce au produs-o.

1.4. TIPURI DE DISCONTINUITATI SI METODELE DE EXAMINARE NEDISTRUCTIVA APLICATE PENTRU DETECTAREA ACESTORA

In cele ce urmeaza se va face o caracterizare a discontinuitatii si o explicare a cauzelor ce le-au produs, dupa care se va prezenta aplicatibilitatea metodelor de examinare cu ajutorul lichidelor penetrante, a ultrasunetelor si a curentilor turbionari in ordinea utilitatii aplicarii acestora.

1.4.1. FISURI DE RECTIFICARE

Aceste tipuri de fisuri sunt datorate procesului de fabricatie.

Ele apar atat la materiale feroase cat si neferoase.

Sunt fisuri de suprafata putin adanci si ascutite la baza, similare fisurilor de tratament. De obicei apar in grup, perpendiculare pe directia de rectificare. Se intalnesc la produsele tratate la temperaturi inalte, la cele cromate si la cele ceramice supuse operatiei de rectificare.

Cauzele producerii lor

Rectificarea suprafetelor dure determina frecvent aparitia fisurilor. Aceste fisuri termice sunt cauzate de supraincalzirea locala a suprafetei ce este grundata sau slefuita. Supraincalzirea este de obicei cauzata de lipsa sau proasta calitate a agentului de racire de o grundare improprie, de o incarcare rapida sau de prelucrarea cu indepartarea de aschii de, mare sectiune.

a) Lichide penetrante.

De obicei sunt folosite pentru materiale feroase si neferoase pentru detectarea fisurilor de rectificare. Indicatiile lichidelor penetrante vor apare ca urme fine de linii neregulate,frante sau intrerupte brusc. Fisurile sunt cele mai dificile discontinuitati ce pot fi evaluate cu ajutorul lichidelor penetrante, de aceea necesita un timp de penetrare mai lung. Produsele care au fost degresate in prealabil pot retine solventi in discontinuitati de aceea trebuie lasate un timp suficient necesar evaporarii acestora inainte de aplicarea penetrantului.

b) Curenti turbionari.

Aceasta metoda nu este de obicei folosita pentru detectarea fisurilor de rectificare. Poate fi folosita totusi la materiale neferoase.

c) Ultrasunete.

In general aceasta metoda nu este folosita la detectarea fisurilor de rectificare. Alte metode de examinare sunt mult mai rapide, mai economice si mai bine adaptate la aceste tipuri de discontinuitati.

1.4.2. SUDURI RECI

Aceste discontinuitati sunt inerente.

Sunt intalnite atat la materiale feroase cat si neferoase.

Sudurile reci sunt prezente la suprafata sau in imediata apropiere a suprafetei avand forma unor crestaturi plane.

Sudurile reci sunt produse in timpul turnarii metalului topit. Ele pot rezulta din improscari, turnare intermitenta, intreruperea turnarii sau intalnirea a doi curenti de metal topit venind din directii diferite. De asemenea solidificarea unei suprafete inainte ca o alta turnare de metal topit sa aiba loc, prezente peliculare de metal racit, vascos sau al oricarui alt factor ce impiedica fuzionarea a doua suprafete ce se intalnesc vor produce suduri reci. Mai raspandite sunt in produsele ale caror matrita de turnare prezinta canale sau porti de turnare.

Metode de examinare nedistructiva folosite

a) Lichide penetrante.De obicei sunt folosite in evaluarea sudurilor reci de suprafata existente atat in materialele feroase cat si neferoase. Indicatiile vor apare sub forma plana regulata continue sau intermitente, paralele cu sectiune transversala a ariei in care apar. Unele piese turnate pot avea suprafata de asa natura incat indepartarea excesului de penetrant sa fie dificila. Configuratia geometrica (canale, orificii sau falturi) pot permite developantului sa se usuce impiedicand determinarea discontinuitatilor.

b) Ultrasunete. Aceasta metoda nu este recomandata. Structura si configuratia produselor turnate nu permit de regula,examinarea cu metoda ultrasonica.

c) Curenti turbionari. Configuratia produselor turnate si variatile inerenta ale materialului restrictioneaza folosirea acestei metode.

1.4.3.CRAPATURI

Sunt datorate procesului de fabricatie.

Aceste tipuri de discontinuitati sunt specifice produselor forjate feroase si neferoase.

Crapaturile sunt discontinuitati de suprafata dar si interne. Ele se prezinta sub forma unor cavitati drepte sau neregulate, de marime variabila, avand interstitii largi sau foarte fine. De obicei sunt paralele cu directia de prelucrare. Se intalnesc in materiale rupoase care au suferit procesul de forjare, laminare sau extrudare.

Cauzele producerii lor:

Crapaturile aparute in urma procesului de forjare sunt crapaturi de suprafata sau interne datorate prelucrarii materialului la temperaturi scazute, miscarii materialului in timpul procesului de forjare, laminare sau extrudare.

Crapaturile nu au forma spongioasa si astfel prezenta lor poate fi remarcata si intr-un tub, chiar daca apar in centrul acestuia.

Crapaturile tind sa se mareasca si, cel mai des, duc la rupturi in timpul procesului de utilizare a produsului.

Metode de examinare nedistructive folosite:

a) Ultrasunete. De obicei aceasta metoda este folosita pentru determinarea crapaturilor interne. Crapaturile sunt definite ca deschizaturi in material, producand o indicatie foarte clara pe ecran. Metoda ultrasonica este capabila sa detecteze crapaturi de marime de marime variabila care nu pot fi detectate prin alte metode de examinare nedistructiva. Crescaturile, aschiile, ariile suprainaltate, incluziunile straine, bulele de gaz, prezente in produsul examinat pot produce indicatii contradictorii.

b) Curenti turbionari. Nu este de obicei folosita. Examinarea prin aceasta metoda este rezumat la fire, sarme si alte produse cu diametrul mai mic de 6,35 mm.

c) Lichide penetrante. In general aceasta metoda nu se aplica la detectarea crapaturilor. Daca totusi se utilizeaza trebuie avut grija in momentul in care se utilizeaza un penetrant fluorescent pe un produis ce a fost testat inainte cu un penetrant colorat ca toate urmele penetrantului colorat sa fi fost indepartate prin spalarea minutioasa a suprafetei cu un solvent adecvat.

1.4.4. CRAPATURI DATORATE TRATAMENTULUI TERMIC

Sunt datorate procesului de prelucrare (mai ales in cazul sudurilor).

Apar atat in

materiale feroase cat si neferoase.

Sunt discontinuitati de

suprafata, de obikcei destul de adanci si foarte fine. De obicei apar paralel

cu directia zonei incalzite sau a sudurii efectuate.

Fisurile datorate incalzirii zonelor de sudura cresc in marime si numar odata cu cresterea continutului de carbon in material. Otelul care contine 0,30% carbon este expus aparitiei acestor tipuri de fisuri si necesita o preincalzire inaintea inceperii procesului de sudare.

Metode de examinare nedistructiva folosite:

a) Lichide penetrante. De obicei sunt folosite la materiale neferoase. Materialele care au suprafata stearsa, estompata sau amestecata datorita procesului de fabricatie nu trebuie sa fie examinate pana ce stratul de impuritati nu a fost inlaturat. Examinarea cu lichide penetrante dupa aplicarea unui film protector pe suprafata produsului este improprie deoarece acesta poate acoperi sau chiar umple discontinuitatile.

b) Ultrasunete. Aceasta metoda se foloseste acolo unde au fost dezvoltate aplicatii specializate. Sunt necesare standarde si proceduri rigide pentru dezvoltarea validitatii testelor.

c) Curenti turbionari. In general aceasta metoda nu este folosita pentru detectarea crapaturilor datorate tratamentului termic. Echipamentul de curenti turbionari are capacitatea de a detecta discontinuitatile de suprafata in materiale neferoase dar nu este universal folosit.

1.4.5. FISURI DE TRATAMENT TERMIC

Sunt datorate procesului de productie.

Apar atat in materiale feroase cat si neferoase, forjate sau turnate.

Sunt discontinuitati de suprafata,de regula adanci si bifurcate. Pot urma o schema definita sau pot fi in orice directie a piesei. Ele iau nastere in zonele care prezinta o schimbare rapida a grosimii materialului, urme de prelucrare, filetari, caneluri si discontinuitati care au fost aduse la suprafata materialului.

Cauzele producerii lor:

In timpul procesului de racire si incalzire poate aparea un fenomen de stres local datorat unei incalziri sau raciri inegale. Aparitia acestor forte de tensiune interna determina aparitia de fisuri. Supunerea materialului la anumite solicitari poate cauza o ruptura.

Metode de examinare nedistructive folosite:

a) Lichide penetrante. Metoda este recomandata in special materialelor neferoase.

b) Curenti turbionari. De obicei aceasta metoda nu este folosita pentru detectarea acestor tipuri de discontinuitati. Folosirea lichidelor penetrante este mult mai economica.

c) Ultrasunete. Daca se foloseste aceasta metoda, indicatiile obtinute trebuie sa fie foarte clare. Se recomanda utilizarea undelor de suprafata.

1.4.6. FISURI DE CONTRACTII SUPERFICIALE

Sunt discontinuitati datorate procesului de fabricatie.

Apar atat in materiale feroase cat si neferoase.

Sunt fisuri situate la suprafata sudurilor, in zonele de fuziune si la baza metalului. Domeniu de marime variaza de la fisuri mici, inguste si de mica adancime, pana la fisuri adanci si deschise. Fisurile pot aparea paralel sau perpendicular pe directia de sudare.

Cauzele producerii lor:

Fisurile de contractie superficiala sunt rezultatul aplicarii unei incalziri necorespunzatoare, fie in timpul sudarii materialului sau al incalzirii lui. Incalzirea sau racirea intr-o zona locala poate determina aparitia unor forte de tensiune in material care determina fisurarea materialului. De asemenea impiedicarea miscarii materialului (contractia sau intinderea lui) in timpul incalzirii, racirii sau sudarii determina tensionarea lui excesiva.

Metode de examinare nedistructiva folosite:

a) Lichide penetrante. De obicei aceste fisuri sunt detectate cu ajutorul lichidelor penetrante. Materialele necesare examinarii cu lichide penetrante sunt usor de transportat si pot fi utilizate atat in examinare sudurilor facute la materiale feroase cat si neferoase. Componentele unite prin bulonare, nituire, sudare in puncte sau prin ajustaj fortat vor retine penetrantul care va fi extras la suprafata in momentul aplicarii developantului, mascand discontinuitatile invecinate. Cand produsele sunt uscate in aer cald trebuie evitata folosirea unei temperaturi excesiv de ridicate a aerului pentru a preveni evaporarea pentrantului.

b) Curenti turbionari. De obicei aceasta metoda este aplicata la sudurile realizate la bare si tevi neferoase. Se folosesten un traducator in forma de solenoid atunci cand geometrie produsului o permite.

c) Ultrasunete. Aceasta metoda nu este de obicei folosita. Alte metode de examinare nedistructiva dau rezultate mai bune, fiind de asemenea mai economice si mai rapide.

1.4.7. FISURILE TEVILOR

Sunt fisuri inerente.

Apar in materiale neferoase.

Fisurile tevilor apar pe suprafata superioara in directia structurii granulare a materialului.

Cauzele producerii lor:

Fisurile tevilor pot fi atribuite uneia dintre cauzele cauzele enumerate mai jos sau unei combinatii a acestora.

Racirea necorespunzatoare a acestora in timpul fabricatiei

Prezenta unor incluziuni straine in suprafata interioara a tevilor cauzeaza fragilitatea acestora si fisurarea lor in momentul in care materialul prelucrat este incalzit in procesul de decalire.

Metode de examinare nedistructiva folosite:

a) Curenti turbionari. Sunt frecvent folositi pentru detectarea acestor tipuri de discontinuitati. Diametrul si grosimea tevilor examinate prin aceasta metoda trebuie sa corespunda capacitatilor echipamentului de examinare. Examinarea tevilor confectionate din materiale feromagnetice este mai dificila.

b) Ultrasunete. De obicei aceasta metoda este folosita la examinarea tevilor prelucrate prin aschiere. O varietate mare de traductoare pot fi folosite pentru observarea discontinuitatilor interne de acest tip. Anumiti cuplanti folositi la traductoarele cu ultrasunete pot avea un continut ridicat de sulf ce are un efect negativ asupra aliajelor de nichel.

c) Lichide penetrante. Aceasta metoda nu este recomandata pentru determinarea fisurilor prezente in tuburi. Discontinuitatile interne sunt dificil de observat si evaluat.

1.4.8. INCLUZIUNI

Sunt datorate procesului de fabricatie.

Apar in materiale feroase si neferoase prelucrate prin forjare.

Sunt discontinuitati situate la suprafata sau in imediata apropiere a suprafetei. Sunt de doua tipuri: nemetalice - sub aspectul unor linii lungi, paralele cu directia de prelucrare sau scurte aparand in grup - si neplastice - aparand sub forma unor arii mai intinse si nu sunt paralele cu directia de prelucrare. Se intalnesc in materialele forjate, extrudate sau laminate.

Cauzele producerii lor:

Incluziunile nemetalice sunt cauzate de existenta unor zgure sau oxizi in matrita de prelucrare. Incluziunile neplastice sunt cauzate de particulele ramase in stare solida in timpul incalzirii lingoului.

a) Ultrasunete. De obicei aceasta metoda este utilizata pentru determinarea incluziunilor prezentein materialele forjate. Incluziunile vor apare ca interfate in interiorul materialului. Grupari mici de incluziuni sau prezxenta lor in plane diferite cauzeaza o pierdere a ecoului de fund. Mai multe incluziuni mici, adunate, pot apare sub forma unui " semnal de zgonmot" excesiv. Indicatiile incluziunilor paralele cu directia fascicolului ultrasonic sunt dificil de interpretat. Directia fascicolului ultrasonic trebuie sa fie perpendiculara pe directia de prelucrare a materialului oro de cate ori acest lucru este posibil.

b) Curenti turbionari. De obicei se utilizeaza in examinarea peretilor subtiri ai tevilor sau pentru bare de diametre foarte mici. Examinarea materialelor feromagnetice poate fi dificila.

c) Lichide penetrante. Aceasta metoda nu este folosita in detectarea incluziunilor din materiale deoarece acestea nu apar in general la suprafata.

1.4.9. STRATIFICARI

Sunt dicontinuitati inerente.

Apar in materiale feroase si neferoase forjate.

Sunt discontinuitati de suprafata cat sai interne, plane, extrem de fine, in general orientate paralel cu suprafata de prelucrare a materialului. Pot contine o pelicula subtire de oxidant intre suprafete. Se intalnesc in produsele forjate extrudate si laminate.

Cauzele producerii lor:

Stratificarile sunt santuri in general orientate paralel cu directia de prelucrare a suprafetei materialului. Pot fi rezultatul unor incluziuni de aer, suduri, segregatii inerente sau facute in directia de prelucrare. Stratificarile sunt discontinuitati intinse extrem de fine.

Metode de examinare nedistructiva folosite:

a) Ultrasunete. Pentru materialele prelucrate prin aschiere geometria si orientarea stratificarilor (perpendiculare pe fascicolul ultrasonic) fac ca detectia lor sa fie limitata la ultrasunete. Pot fi utilizate diferite tipuri de unde pentru detectarea acestor discontinuitati alegerea metodei facandu-se in functie de natura materialului. Pot fi adaptate mai multe metode: automata, manuala sau de imersie. Stratificarile vor apare ca o interfata definita avand ca urmare pierderea ecoului de fund.

b) Lichide penetrante. De obicei sunt folosite la materiale neferoase. Diferite procese prelucrare pot determina acoperirea si mascarea suprafetei stratificarilor. Acizii si alcalinele limiteaza eficacitatea examinarii cu ichide penetrante. Curatirea suprafetei este esentiala.

c) Curenti turbionari. Aceasta metoda nu este de obicei folosita in detectarea stratificarilor. Daca este folosita ea trebuie aplicata doar pieselor subtiri.

Cap.2 EXAMINAREA NEDISTRUCTIVA PRIN METODA LICHIDELOR PENETRANTE

INTRODUCERE

Examinarea nedistructiva cu lichide penetrante este folosita pentru testarea unor varietati de produse metalice sau nemetalice cum sunt: suduri, piese turnate, forjate, materiale plastice, ceramice, etc. Atat timp cat examinarea cu lichide penetrante este capabila sa releve in mod economic discontinuitatile de suprafata in materiale diferite, este unul dintre cele mai importante instrumente in procesul de asigurare al calitatii.

OBIECTIVE

1) Obiectivul examinarii cu lichide penetrante este sa asigure fiabilitatea produselor avand in vedere satisfacerea urmatoarelor conditii:

a) Obtinerea unei imagini vizibile corespunzatoare discontinuitatilor de suprafata a produsului testat.

b) Determinarea naturii discontinuitatii fara a se deteriora materialul.

c) Diferentierea in materiale acceptate si neacceptate in conformitate cu standardele prestabilite.

2) Nici un test nu este complet pana ce evaluarea rezultatelor nu este facuta. Evaluarea procedurii de examinare si a rezultatelor obtinute necesita intelegerea obiectivelor examinarii.

2.1.DOMENIUL DE APLICARE

2.1.1. GENERALITATI

Examinarea cu lichide penetrante evidentiaza discontinuitatile deschise la suprafata prezente in materiale neporoase. Acest tip de examinare este folosita cu succes in examinarea metalelor,cum ar fi: aluminiu, magneziu, alama, cupru, fonta, otel inoxidabil, titan si alte aliaje nemetalice. Poate fi folosit de asemenea si in examinarea altor materiale inclusiv ceramice, materiale plastice, cauciucuri sau sticla.

Se pot detecta in felul acesta 3 categorii de defecte:

a)

Defecte ale

materialelor primare obtinute prin turnare, laminare, forjare, extrudare,

tragere, etc. (exemple tipice:

b)

Defecte ale

pieselor rezultate in procesul de fabricare al acestora prin sudare, lipire,

aschiere, presare, tratament termic etc.(exemple tipice: fisuri de rectificare,

c) Defecte ale pieselor,aparute in procesul de exploatare al acestora (exemple tipice: fisuri de oboseala, uzuri, crapaturi, ruperi etc.)

Sensibilitatea examinarii cu lichide penetrante este foarte mare, permitand detectarea unor fisuri deschise la suprafata cu latime minima de 0,001 mm si lungime minima de 0,01 mm.

2.1.2. AVANTAJELE EXAMINARII CU LICHIDE PENETRANTE

Lichidele penetrante prezinta urmatoarele avantaje: au o sensibilitate ridicata, un domeniu larg de aplicare in raport cu natura defectelor de suprafata si a materialelor examinate, concludenta ridicata a rezultatelor, posibilitatea examinarii pieselor cu diferite grade de complexitate, posibilitatea examinarii intregii piese sau numai a unei portiuni a acesteia, simplitatea operatiilor de examinare,posibilitatea examinarii si automatizarii majoritatii operatiilor tehnologice, cantitatea sporita de informatii privind forma, marimea si chiar natura defectelor, costul relativ scazut al materialelor folosite s.a.

2.1.3. DEZAVANTAJELE EXAMINARII CU LICHIDE PENETRANTE

Printre dezavantaje se pot enumera: domeniul de aplicare redus numai la defectele de suprafata, volum mare de munca in lipsa mecanizarii si consum mare de timp (0,5.1,5h), necesitatea curatirii amanuntite a suprafretelor examinate, dificultatea examinarii la temperaturi scazute, modificarea rezultatelor datorita peliculelor de oxizi si deformatiilor stratului superficial al pieselor examinate, volumul mare al instalatiilor stationare de examinare, subiectivitatea examinatorului care depinde de calificarea si constiinciozitatea personalului operator.

2.1.4. CONCLUZII

Avand in vedere particularitatile examinarii cu lichide penetrante, enumerate anterior, rezulta ca acesta se poate aplica la examinarea pieselor si semifabricatelor in procesul de fabricatie si montaj in laboratoare de examinare, sectii productive sau in conditii de santier.

Metodele de examinare cu lichide penetrante se asociaza frecvent examinarii defectoscopice nedistructive cu radiatii penetrante sau cu ultrasunete care prezinta dificultati la detectarea discontinuitatilor de suprafata.

De asemenea aceasta examinare se asociaza examinarii magnetice, pentru sporirea cantitatii de informatii referitoare la discontinuitatile de suprafata.

Un

De asemenea examinarea cu lichide penetrante poate fi aplicata cu rezultate bune la determinarea etanseitatii recipientilor, cazanelor, carcaselor etc.

2.2. BAZELE FIZICE ALE EXAMINARII CU LICHIDE PENETRANTE

Examinarea defectoscopica nedistructiva cu lichide penetrante se bazeaza pe proprietatea unor lichide de a umecta suprafetele corpurilor solide si de a patrunde in cavitatile discontinuitatilor acestor suprafete. Intrucat patrunderea lichidelor in interiorul defectelor are loc prin capilaritate,metoda de examinare cu lichide penetrante este cunoscuta si sub denumirea de metoda capilara.

Studiul fenomenelor care se produc la interfata lichid - solid si care au ca rezultat patrunderea lichidului in cavitatea discoontinuitatii se poate simplifica reducandu-l doar la studiul fenomenelor capilare si utilizand cateva relatii principale din fizica ce caracterizeaza aceste fenomene. Astfel presiunea coloanei de lichid aflata in echilibru in cavitatea defectului se determina cu relatia:

Pc=hrg, (2.1)

In care pc este presiunea capilara, h este inaltimea coloanei de lichid, r este densitatea lichidului,iar g acceleratie gravitationala.

Inaltimea coloanei de lichid h se poate determina si pe baza legii lui Jourin:

h =2s cos q/drg (2.2)

in care s este coeficientul de tensiune superficiala a lichidului, q unghiul de udare pentru starea de echilibru iar d este deschiderea (latimea) discontinuitatii.

Ca urmare, relatia presiunii devine:

Pc = 2s cos q/d, (2.3)

Pentru crapaturi, respectiv:

Pc = 2s cos q/r, (2.4)

Pentru cavitati tubulare cu raza r, stabilindu-se astfel o legatura intre marimea defectului si proprietatile lichidului folosit la examinare.

Intrucat legea lui Jurin ia in consideratie numai conditiile echilibrului static pentru defectoscopie este necesar sa se determine timpul in care se stabileste acest echilibru.

Luandu-se in considerare factorii care conditioneaza patrunderea lichidului in cavitatea defectelor, s-au stabilit urmatoarele relatii in care este inclus si timpul de penetrare tp :

a) pentru cavitati tubulare strapunse:

h2 =(r s cos q h)tp, (2.5)

de unde rezulta:

tp= (2h/ r s cos q)h2 (2.6)

b) pentru crapaturi strapunse

h2 =(d s cos q h)tp, (2.7)

de unde rezulta:

tp = (3h/ d s cos q)h2 (2.8)

c) pentru cavitati tubulare infundate:

tp r2/8h = h2/2pc + po h3/3p2cho + po (po + pc)h4/4p3ch2o, (2.9)

unde rezulta:

tp = 8h/ r2(h2/2pc + po h3/3p2cho + po (po + pc)h4/4p3ch2o)

d) pentru crapaturi infundate:

tp c2/12h = h2/2pc + po h3/3p2cho + po (po + pc)h4/4p3ch2o

de unde rezulta:

tp = c2/12h( h2/2pc + po h3/3p2cho + po (po + pc)h4/4p3ch2o)

S-a determinat astfel timpul de penetrare pentru diferite tipuri de discontinuitati, notandu-se cu h vascozitatea dinamica, cu po presiunea atmosferica, cu ho adancimea cavitatii defectului si cu h adancimea de penetrare corespunzatoare timpului tp.

2.3.CLASIFICAREA METODELOR DE EXAMINARE CU LICHIDE PENETRANTE

2.3.1. PROCEDURA DE LUCRU

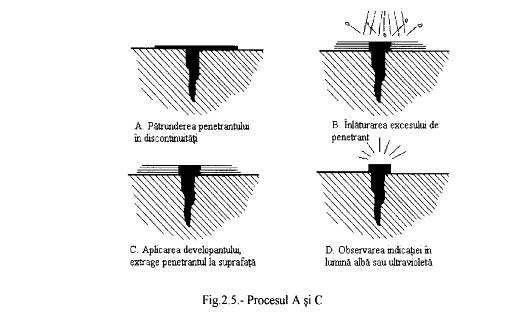

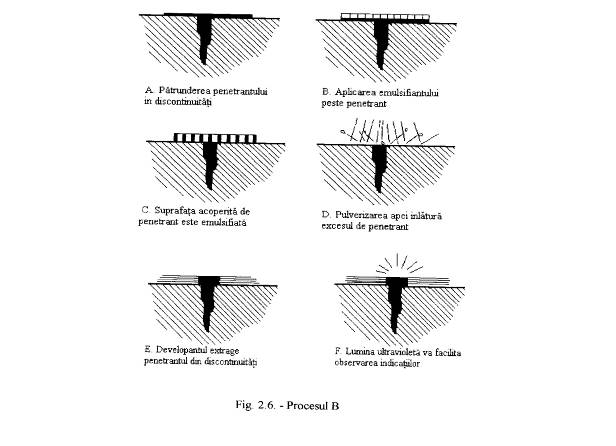

In principiu examinarea cu lichide penetrante comporta mai multe etape comune diferitelor tipuri de penetranti. Etapa premergatoare inceperii procedurii de testare este operatia de pregatire a suprafetei. Aceasta are drept scop indepartarea murdariei, oxizilor si substantelor grase de pe suprafata, astfel incat sa se asigure accesul penetrantului la cavitatile discontinuitatilor. Urmatorii pasi constau in:

a) aplicarea penetrantului pe suprafata de studiat;

b) acordarea unui timp necesar penetrantului pentru a patrunde in cavitati;

c) inlaturarea excesului de penetrant;

d) aplicarea developantului necesara extragerii penetrantului din cavitati;

e) examinarea vizuala a suprafetei de studiat;

f) curatirea finala a suprafetei.

2.3.2. TIPURI DE PENETRANTI

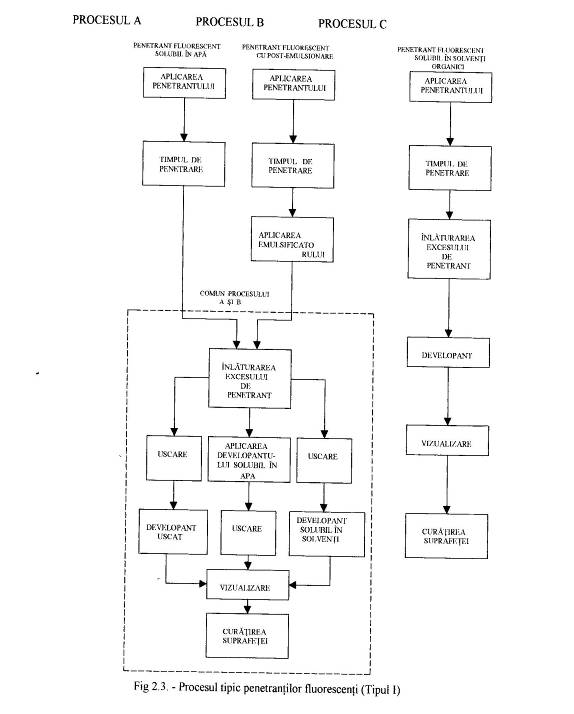

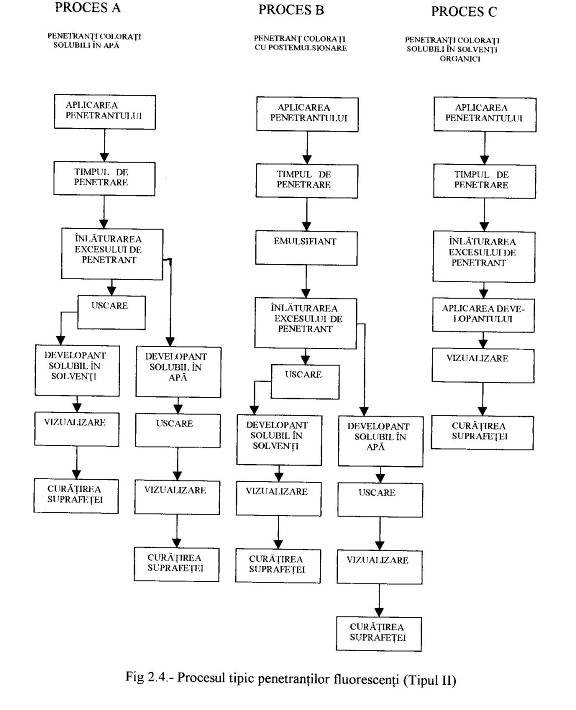

Lichidele penetrante utilizate in examinarea nedistructiva pot fi clasificate in functie de colorantul pe care il contin. Admitem ca penetrantii care contin coloranti fluorescenti sunt de tip I iar cei care contin coloranti vizibili (de obicei rosu) sunt de tip II. Orice proces de lucru ce foloseste penetranti solubili in apa se refera la Procedura A; procesul de lucru care se refera la folosirea penetrantilor cu postemulsionare se refera la Procedura B; iar procesul de lucru care foloseste penetranti solubili in solventi organici se refera la Procedura C.

Astfel Procedura A, tip I semnifica un proces de lucru ce necesita un penetrant solubil in apa ce contine coloranti fluorescenti; Procedura C, tip II semnifica un proces de lucru ce utilizeaza un penetrant solubil in solventi organici si contine un colorant vizibil.

2.4.TEHNOLOGIA EXAMINARII CU LICHIDE PENETRANTE

2.4.1. CURATIREA SUPRAFETELOR

Operatia de pregatire a suprafetelor examinate are un rol deosebit in buna desfasurare a examinarii. Eficacitatea examinarii cu lichide penetrante este bazata pe capacitatea penetrantului de a patrunde in discontinuitati. Suprafata ce urmeaza a fi examinata trebuie sa fie curata si eliberata de prtezenta altor materiale straine care pot acoperi discontinuitatile. Orice urma de vopsea , oxizi, sgura, substante grase, apa, murdarie treuie inlaturate de pe suprafata produsului de examinat. O atentie deosebita se va acorda prezentei uleiurilor sau unsorilor, care prin influentarea nefavorabila a tensiunii superficiale a penetrantului vor impiedica patrunderea acestuia in cavitatile discontinuitatilor. Metoda de curatire folosita este determinata de natura materialului de examinat si de impuritatile ce trebuiesc inlaturate. In general este acceptata orice metoda de curatire, cu conditia ca aceasta sa lase suprafata curata si uscata, sa nu atace materialul de examinat si nu provoace inchiderea sau mascarea defectelor si alterarea lichidelor penetrante.

Principalele metode de curatire sunt

a) Curatirea mecanica. Realizata cu ajutorul periilor rotative din sarma de otel, otel inoxidabil, alama, cupru, cu ajutorul materialelor abrazive sau sablarii. Aceste metode sunt deosebit de productive, dar prezinta unele dezavantaje ca: extragerea dificila a murdariei din discontinuitatile inguste, inchiderea si mascarea defectelor,mai ales la materialele metalice moi.

b) Spalarea cu apa. Este utilizata in vederea indepartarii de pe suprafata pieselor si din cavitatile discontinuitatilor a substantelor ce se dezvolta in apa. Rezultate bune se obtin cu apa calda sau prin spalare repetata cu apa calda si apa rece. Spalarea cu apa , desi ieftina si usor de aplicat, nu asigura o buna pregatire a pieselor, mai ales a celor continand urme de substante grase.

c) Spalarea cu detergenti. Poate fi folosita la orice fel de material. Deoarece detergentii sunt de natura chimica sau alcalina, trebuie luat in considerare ca ei pot fi corozivi pentru anumite materiale. Incalzirea solutiilor favorizeaza procesul de incalzire. El poate fi optimizat prin combinarea cu metoda de curatire mecanica. Dupa curatirea cu detergrenti suprafata trebuie sa fie foarte bine clatita si uscata.

d) Spalarea cu solventi organici. Este folosita pentru indepartarea urmelor de ulei, unsoare, ceara, parafina, unele vopsele, smoala etc.. Ca solventi se pot folosi: benzenul, acetona tehnica, benzina usoara, white-spirit-ul, tetraclorura de carbon, tricloretilena, clorura de metilen si diversi solventi organici. Acesti solventi asigura o buna curatire si in special degresare.

e) Spalarea cu vapori de solventi organici. Constituie una dintre cele mai eficiente metode de degresare. Solventul incalzit intr-o baie speciala se evapora; vaporii, intalnind piesa relativ rece se condenseaza pe suprafata acesteia si actioneaza asupra impuritatilor. Procesul nu numai curata piesa dar o si incalzeste astfel incat dupa curatare niu va ramane solvent in discontinuitati. Trebuie avut grija sa se foloseasca solventi care nu sunt daunatori materialului de examinat.

f) Curatirea chimica prin decapare. Se poate face in bai acide sau bazice. Decaparea constituie cel mai sigur mod de curatire al suprafetelor fara a denatura discontinuitatile prezente in material. Decaparea in bai acide permite inlaturarea straturilor de oxizi, produselor coroziunii si a murdariei existente pe suprafata pieselor confectionate din cele mai diferite materiale. Pentru aceasta se va alege compozitia chimica a baii de decapare in functie de natura materialului de examinat si se va respecta regimul de lucru recomandat. Curatirea prin decapare necesita mai multe etape: degresare - (neutralizare) - decapare - spalare cu apa - neutralizare - spalare cu apa - uscare.

g) Curatirea electrochimica. Reprezinta un proces de curatire in electroliti sub actiunea curentului electric. Folosirea curentului contribuie la intensificarea proceselor si, in consecinta, la micsorarea duratei de lucru.

h) Curatirea cu ultrasunete. Se desfasoara in mediul lichid activ si constituie o metoda eficienta de curatire. Durata de lucru este mult redusa.

2.4.2. USCAREA

Se pot folosi urmatoarele tehnici:

uscarea in aerul inconjurator, uscarea cu jet de aer comprimat, incalzirea in

cuptor sau in dulapuri de uscare cu aer cald, uscarea in vid, incalzirea la

temoeraturi ridicate in vid sau in medii de gaze protectoare.

Uscarea efectuata inainte

aplicarii penetrantului are drept scop indepartarea urmelor de solutii de

curatire sau de apa de pe suprafata piesei sau din cavitatile

discontinuitatilor. Principala problema care trebuie rezolvata la o uscare o

constituie golirea completa a cavitatilor discontinuitatilor de orice lichid

care ar impiedica patrunderea ulterioara a penetrantului.

2.4.3 APLICAREA PENETRANTULUI

Penetrantul poate fi aplicat prin pulverizare, stropire, pensulare si scufundare (imersie).

Suprafetele de examinat trebuie sa ramana acoperite de penetrant un timp bine stabilit nimit timp de penetrare. Dupa expirarea timpului de penetrare preodusul de examinat este pregatit pentru urmatoarele etape din procedura de testare.

Caracteristicile diferitelor tipuri de aplicare a penetrantului sunt urmatoarele:

a) Aplicarea prin pulverizare. Este cea mai raspandita metoda asigurand cea mai mare sensibilitate datorita depunerii penetrantului intr-un strat uniform, oricat de complicata ar fi configuratia suprafatei examinate. Pulverizarea se poate face in mai multe moduri: mecanic, cu aer comprimat, cu aerosol(spray). Varianta de pulverizare se stabileste in functie de intinderea suprafetei examinate si de gradul de mecanizare al procesului. Datorita imprastierii picaturilor foarte fine de penetrant in spatiul inconjurator este necesara o ventilatie foarte buna a locului de munca.

b) Aplicarea prin pulverizare in camp electrostatic. Asigura cel mai uniform strat de penetrant, concomitent cu micsorarea duratei de aplocare cu circa 30-70% in raport cu pulverizarea cu aer comprimat. In acelasi timp se imbunatatesc conditiile igienico - sanitare la locul de munca. Penetrantii trebuie sa prezinte proprietati electrice corespunzatoare.

c) Aplicarea prin stropire. Are productivitate ridicata si este folosita numai in conditii de atelier si examinarea in serie la piese cu suprafete de intindere mare sunt necesare instalatii speciale de recirculare a penetrantului.

d) Aplicarea prin imersie. Este cea mai buna metoda de aplicare a penetrantului dar impune existenta unor bai cu penetrant de dimensiuni corespunzatoare cu ale produselor examinarte. Se preteaza bine acestei metode examinarea pieselor de dimensiuni relativ mici cu conditia ca acestea, prin configuratia lor, sa permita scurgerea penetrantului.

2.4.4 TIMPUL DE PENETRARE

|

MATERIALUL UTILIZAT |

MODUL DE PRELUCRARE AL PIESEI DE EXAMINAT |

TIPUL DISCONTINUITATILOR |

TIMPUL DE PENETRARE (PROCESUL A; TIPUL I SI II PENTRANT SOLUBIL IN APA) |

TIMPUL DE PENETRARE (PROCESUL B;TIPUL I SI II PENETRANT CU POSTEMULSIONARE |

TIMPUL DE PENETRARE (PROCESUL C;PENETRANT SOLUBIL IN SOLVENTI ORGANICI) |

|

ALUMINIU |

TURNARE EXTRUDARE SI FORJARE SUDURI ORICE ALTA FORMA DE PRELUCRARE |

POROZITATI LIPITURI RECI FALTURI LIPSURI IN SUDARE POROZITATI FISURI FISURI DE OBOSEALA |

5-10 MIN NR*** NR |

**5 MIN |

3 MIN 5R |

|

MAGNEZIU |

TURNARE EXTRUDARE SI FORJARE SUDURI ORICE ALTA FORMA DE PRELUCRARE |

POROZITATI LIPITURI RECI FALTURI LIPSURI IN SUDARE POROZITATI FISURI FISURI DE OBOSEALA |

NR*** NR |

| |

|

ALUMINIU |

TURNARE EXTRUDARE SI FORJARE SUDURI ORICE ALTA FORMA DE PRELUCRARE |

POROZITATI LIPITURI RECI FALTURI LIPSURI IN SUDARE POROZITATI FISURI FISURI DE OBOSEALA |

NR*** NR*** |

20 | |

|

BRONZ SI ALAMA |

TURNARE EXTRUDARE SI FORJARE LIPIRI CU ALAMA ORICE ALTA FORMA DE PRELUCRARE |

POROZITATI LIPITURI RECI FALTURI LIPSURI IN LIPIRE POROZITATI FISURI |

NR*** | ||

|

PLASTICE SAU STICLA |

ORICE FORMA DE PRELUCRARE |

FISURI | |||

|

ALIAJ DUR DE CARBURI METALICE |

LIPSURI IN LIPIRE POROZITATI FISURI | ||||

|

TITAN SI ALIAJE LA TEMPERATURI INALTE |

ORICE FORMA DE PRELUCRARE |

NR** | |||

|

ALTE METALE |

ORICE FORME DE PRELUCRARE |

STRES SAU COROZIUNI INTERGRANULARE |

NR*** |

* pentru materialele care au temperatura mai mare de 60F

** doar pentru turnare

*** NR nerecomandat

Tab. 2.1. - Timpul de penetrare

Perioada de timp in care penetrantul este mentinut pe suprafata de examinare a suprafetei de examinat constituie partea vitala a examinarii. Aceasta perioada de timp, cunoscuta sub numele de timp de penetrare, este strans legata de marimea si adancimea discontinuitatilor anticipate deoarece marimea discontinuitatilor determina viteza de partrundere a penetrantului in ele. Crapaturile inguste pot necesita un timp de penetrare de 30 de minute pentru ca indicatia asteptata sa fie satisfacatoare. Pentru discontinuitatile de dimensiuni mari este necesar un timp de penetrare de numai cateva minute. Timpul de penetrare in fiecare caz al examinarii este determinat de discontinuitatile anticipate si de recomandarile producatorilor de penetranti .

a. Datorita proprietatilor bazice ale penetrantilor ei sunt afectati de temperatura si, in consecinta, timpul de penetrare este de asemenea afectat. Temperatura produsului de testat si temperatura penetrantului pot afecta timpul necesar penetrarii. In functie de penetrantul folosit cresterea temperaturii implica scurtarea timpului de penetrare. Pe de o parte cresterea temperaturii mareste viteza de patrundere a penetrantului in cavitati, dar pe de alta parteeste posibila uscarea penetrantului patruns in cavitati ceea ce determina ori infundarea discontinuitatilor ori imposibilitatea extragerii penetrantului de catre developant din cavitati in vederea obtinerii unor rezultate adecvate. Masura de prevedere ce trebuie luata este evitarea incalzirii excesive a materialului pentru a nu cauza evaporarea penetrantului din discontinuitati.

b. Temperatura si umiditatea spatiului de lucru poate afecta de asemenea actiunea penetrantului deoarece temperatura mediului ambiant determina viteza de uscare a penetrantului. In general cu cat temperatura mediului ambiant este mai ridicata cu atat timpul de penetrare este mai scurt. Daca umiditatea este scazuta penetrantul se usuca rapid si examinarea devine dificila daca nu chiar imposibila. Iar daca aerul este foarte uscat penetrantul se usuca inainte de a patrunde in discontinuitati.

2.4.5. INDEPARTAREA EXCESULUI DE PENETRANT

Dupa scurgerea timpului de penetrare,excesul de penetrant se inlatura cat mai bine de pe suprafata examinata. In urma acestei operatii trebuie sa mai ramana penetrant doar in cavitatile defectelor. Modalitatile de inlaturare a excesuluui de penetrant depind de natura acestuia si de natura solventilor ce se pot folosipentru indepartarea lui.

a. Penetrantii solubili in apa se indeparteaza prin clatire sau stropire cu jet de apa si stergerea cu tampoane din materiale textile fara scame.

b. Penetrantii solubili in solventi organici se indeparteaza in 2 etape: mai intai se indeparteaza cat se poate de mult penetrant prin stergere cu o carpa curata, fara scame, apoi se indeparteaza restul de penetrant prin tamponarea sau pulverizarea cu solvent, urmata de stergerea cu material textil uscat. Operatia de indepartare a excesului de penetrant se efectueaza pana la disparitia fondului colorat sau fluorescent, evitandu-se spalarea excesiva. Cand se lucreaza cu penetranti fluorescenti este recomandcabil ca inlaturarea excesului de penetrant sa se faca sub incidenta luminii negre pebtru obtinerea unei eficiente sporite.

c. Penetrantii cu postemulsionare sunt substante cu putere mare de penetrare, dar care nu pot fi inlaturate de pe suprafata examinata decat dupa aplicarea unui emulsificator. Perioada de timp permisa emulsificatorului sa ramana pe suprafata pana la inlaturarea lui este cuprinsa intre 1-4min

d. Timpul de emulsionare este in concordanta cu indicatiile producatorilor de emulsificatori. Excesul de penetrant, dupa emulsionare, se inlatura prin spalare cu apa.

2.4.6. APLICAREA DEVELOPANTULUI

Deoarece penetrantul ramas in discontinuitati tinde sa se usuce, aplicarea developantului se face imediat dupa ce indepatarea excesului de penetrant a fost facuta. Rolul developantului este acela de a extrage la suprafata penetrantul ramas in discontinuitati, la baza acestei actiuni fiind fenomenul de capilaritate. Developantul accentueaza prezenta discontinuitatilor deoarece absoarbe penetrantul ramas in discontinuitati si acesta se va intinde la suprafata pe o arie mai mare decat marimea discontinuitatilor. De asemenea ofera un contrast bun intre discontinuitatile indicate de penetrantul absorbit si restul suprafetei. Developantul este intalnit atat sub forma uscata, de pulbere, cat si sub forma de solutie.

a) Developanti pulbere. Se aplica prin presarare, sitare, pulverizaresau prin scufundarea produsului de examinat in pulbere. Nu este necesara nici un fel de pregatire a pulberii singura cerinta este aceea ca suprafata studiata sa fie perfect uscata. Timpul de developare pentru developantii in sub forma de pulbereeste egal cu jumatate din timpul pe penetrare corespunzator penetrantului aplicat.

c) Developantii in suspensie. Sunt developanti care prezinta o solutie de pulbere alba amestecata cu solvent sau cu apa. Ei se aplica prin imersare, pulverizare sau cu ajutorul pensulei. Cea mai folosita metoda de aplicare este totusi prin pulverizare. Developantul trebuie aplicat atunci cand suprafata de examinat este complet uscata. Folosirea developantilorn in suspensie impune un anumit timp in care lichidul suspesiei sa se evapore. In functie de volatilitatea acestuia timpul de evaporare va fi de ordinul secundelor sau minutelor. Este posibila accelerarea evaporarii prin suflare de aer la temperatura normala sau a aerului caldla temperatura sub 50 grade Celsius. Presiunea aerului trebuie sa fie mica astfel incat sa nu se disloce pulberea de pe suprafata piesei. Timpul de developare utilizat in practica este cel recomandat de producator.

2.4.7. EXAMINAREA

In functie de metoda de examiinare aplicata - a colorarii sau a fluorescentei - examinarea vizuala a suprafetelor examinata se face in lumina alba respectiv ultravioleta.

Examinarea suprafetelor examinate cu penetranti colorati se face la lumina alba, difuza se face la minimum de 800 lx. Se poate folosi in acest scop un tub fluorescent de 80wati la no distanbta de circa 1 metru sau a unui bec cu incandescenta de 100 wati la o distanta de circa 0,2 metri. Sursa de lumina trebuie sa creeze un camp uniform luminat fara reflexii.

Examinarea suprafetelor pe care au fost penetranti fluorescenti se face in spatii intunecate si sub incidenta "luminii negre". Asa numita "lumina neagra" are o lungime de unde de 3650 Angstrom. Aceasta lumina este situata in spectrul intrevizibil si ultraviolet. Radiatia din acest interval nu afecteaza pielea sau ochii. O lumina adecvata pentru examinarea suprafetelor examinate cu penetranti fluorescenti este in general obtinuta prin folosirea unui bec cu vspori de mercur de 100 wati. Se mai pot folosi si becuri cu lumina ultravioleta de 400 wati care sunt capabile sa ilumineze o arie de zece ori mai intinsa fata de cele de 100 wati.

Pentru olbtinera unor rezultste bune examinarea suprafetelor trebuie sa se realizeze in spatii intunecate sau slab iluminate. Cu cat spatiul de examinare este mai intunecat, cu atat se vor vedea indicatiile mai stralucitoare. Acest lucru este extrem de important inm cr a ce priveste educatiile fine. Daca exista urme de penetrant pe masa de lucru sau pe mainile operatorului acestea vor straluci puternic sub incidenta lumnii negre si pot determina confuzia operatorului.

De asemenea operatorul trebuie sa se obisnuiasca cu vederea la intuneric inaintea inceperii examinarii. Patrunderea luminii negre in ochi produce senzatia de "ceata" datorita faptului ca lichidul din ochi este fluorescent. Aceasta poate fi cauzata de incidenta directa sau reflectata a luminii negre in ochi. Nu este daunatoare pentru ochi dar cauzeaza oboseala si reduce sensibilitatea observarii indicatiilor.

Dupa examinare developantul uscat sau in suspensie trebuie inlaturat de pe suprafata prodxusului. Mentinerea lui pe aceasta suprafata un timp mai indekungat il face dificil de inlaturat.

2.4.8. PREZENTAREA IN IMAGINI A PROCESULUI DE EXAMINARE CU LICHIDE PENETRANTE

2.5. INTERPRETAREA REZULTATELOR

Termenii "interpretare" si "evaluare sunt adesea confundati de catre personalul ce executa examinarea. De fapt termenii se refera la 2 etape complt diferite in procesul de examinare. A interpreta o indicatie inseamna a decide careeste cauza formarii ei. Evaluarea urmeaza interpretarii. Daca exista o discontinuitate,decide efectul ei asupra piesei care necesita evaluarea, in consecinta articolul este acceptat asa cum este retusat sau respins. Succesul si siguranta interpretarilor si avaluarilor indicatiilor examinarii cu lichide penetrante depinde de meticulozitatea cu care este efectuat procesul.

2.5.1. GENERALITATI ASUPRA INDICATIILOR

Cat timp penetrantul nu indica nimic altceva decat o pata pe suprafata, indicatia este cauzata de o discontinuitate de suprafata sau de catre o urma de penetrant ramasa pe suprafata dintr-o cauza necunoscuta.

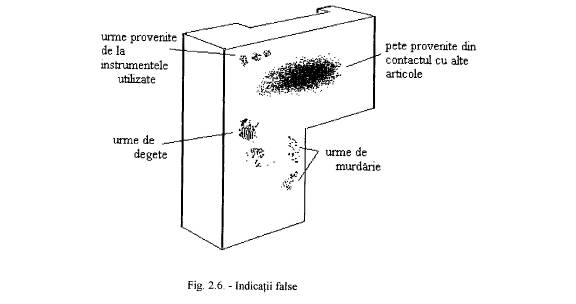

2.5.2. INDICATII FALSE

Cea mai obisnuita sursa de indicatii false este inlaturarea incompleta a penetrantului de pe suprafata de examinat. Folosirea luminii ultraviolete in timpul procesului de inlaturare a excesului de penetrant atunci cand se foloseste un penetrant fluorescent, este foarte importanta. Operatorul poate observa cu usurinta daca s-a obtinut o curatire completa sau daca au ramas pete fluorescente pe material. La penetrantii care necesita o inlaturare prin solvent este preferat de asemenea ca procesul de inlaturare sa fie complet.

Masurile de prevedere care se iau in evitarea confuziilor date de incatiile fluorescente sau colorate, altele decat indicatiile adevarate, sunt acelea de a avea grija ca suprafata sa nu fie contaminata din exterior. Sursele de contaminare sunt:

a. Urme de penetrant pe mainile operatorului;

b. Contaminarea cu developant pulbere sau in suspensie;

c. Penetrantul extras dintr-o discontinuitate ajuns intr-o portiune curata din suprafata de examinat;

d. Pete de penetrant pe masa de lucru;

e. Pentru a elimina contaminarea aceste cauze pot fi evitate.

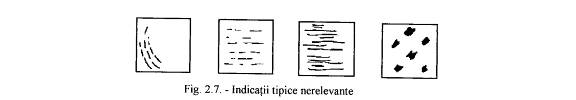

2.5.3. INDICATII NERELEVANTE

In afara domeniului de indicatii false este o categorie de indicatii nerelevante pe care personalul ce efectueaza examinarea le poate recunoaste cu usurinta. Acestea sunt indicatii adevarate in sensul ca ele sunt cauzate de discontinuitati de suprafata dar discontinuitatile acestea fac parte din structura produsului si in nici un fel ele nu sunt considerate discontinuitati adevarate. Cele mai multe sunt usor de recunoscut atat timp cat ele sunt legate direct de anumite caracteristici ale ansamblului, caracteristici care justifica prezenta lor. Indicatiile nerelevante le includ si pe acelea care apar in produsele care sunt imbinate prin presare, nituite, care prezinta caneluri, pete de suduri unite sau acelea care apar in piesele turnate ca rezultat al pierderii aderentei sau a suprafetei aspre a formei in care sunt turnate. Aceste indicatii nerelevante trebuie observate cu atentie atat timp cat pot interfera cu indicatii adevarate.

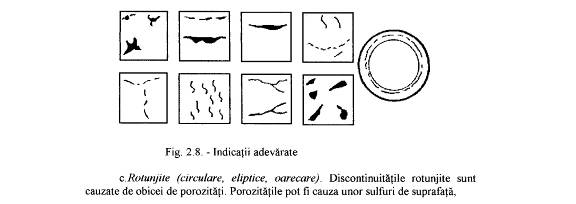

Cele

mai obisnuite indicatii nerelevante sunt aratate in fig.

2.5.4. INDICATII ADEVARATE

Indicatiile adevarate sunt acelea cauzate de discontinuitati. Interpretarea indicatiei ca adevarata este facuta observand indicatia, eliminand posibilitatea ca ea sa fie falsa si determinand ca nu este o indicatie nerelevanta. Orice indicatie adevarata devine imediat subiect de evaluare pentru a stabili cauza ei si efectul pe care il are in destinatia produsului. Nu sunt reguli stricte de stabilire a unei metode sigure a determinarii daca indicatia este adevarata. Astfel de aprecieri definite necesita cunoastwerea procesului de fabricatie al produsului sau, in cazul unui produs utilizat, cunoasterea modului lui de utilizare si solicitarile la care este supus.

2.5.5. CATEGORII DE INDICATII ADEVARATE

Indicatiile de discontinuitati variaza in mare masura in infatisare dar pentru fiecare indicatie trebuie sa se raspunda la 2 intrebari interpretative. Ce tip de discontinuitati a cauzat indicatia? Care este marimea discontinuitatii evidentiate de indicatie? Raspunsurile la intrebarile interpretative sunt obtinute prin observarea indicatiilor si identificarea discontinuitatilor din caracterul infatisarii indicatiilor.

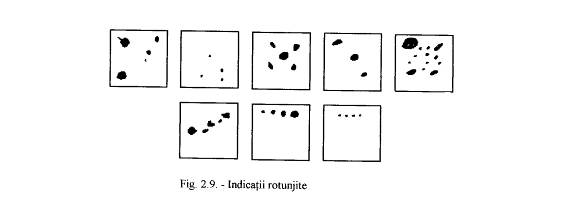

Raspunsul la intrebarea de evaluare este bazat pe cunoasterea sigura a gravitatii discontinuitatilor si completa intelegere a utilizarii produsului. Indicatiile adevarate se impart in 5 categorii: linii continue, linii intrerupte, indicatii rotunde, puncte mici si indicatii difuze sau slabe.

a) Linii continue. Indicatiile sub forma de linii continue sunt cauzate de fisuri, suprapuneri, stratificari, lipsa de topire si nepatrunderi ale sudurilor, exfolieri, incretiri la laminare etc.

b) Linii intrerupte. Aceleasi discontinuitati care cauzeaza indicatiile sub forma de linii continue in imprejurari diferite, cauzeaza indicatiile sub forma de linii intrerupte. Astfel ele pot fi datorate fisurilor foarte fine sau acelor partial strapunse la suprafata precum si defectelor precedente, inchise in cursul unor prelucrari anterioare.

c) Rotunjite (circulare, eliptice, oarecare). Discontinuitatile obisnuite sunt cauzate de obicei de porozitati. Porozitatile pot fi cauza unor sulfuri de suprafata, goluri de stantari sau porozitatea materialului in general. Fisurile adanci pot sa apara sub forma unor indicatii rotunde deoarece ele absorb o cantitate mare de penetrant care difuzeaza cand developantul este aplicat. Orice indicatie rotunda care apare singura intr-o pozitie izolata indica de obicei o discrepanta de nivel care sau nu fi rotunda.

d) Puncte mici. Indicatiile sub forma de puncte mici sunt datorate unor sulfuri de suprafata foarte fine, porozitatii materialului sau a granulatiei mari a formei in care a fost turnat.

e) Indicatii difuze sau slabe. Indicatiile difuze sau slabe sunt greu de interpretat. Indicatiile slabe care apar pe o arie extinsa sunt intotdeauna suspecte cand apar pe un produs care nu a fost minutios curatat si apoi retestat. Alte indicatii slabe sau difuze pot fi cauzate de porozitatea suprafetelor dar mai ales de o curatire insuficienta, o inlaturare incompleta a penetrantului sau un exces de developant.

2.5.6. DETERMINAREA ADANCIMII DISCONTINUITATILOR

Luminozitatea unei indicatii colorate sau stralucirea unei fluorescente este o masura a adancimii discontinuitatii. Cu cat este mai mare adancimea discontinuitatii cu atat ea va absorbi mai mult penetrant si indicatia va fi mai mare si mai stralucitoare. Discontinuitatile superficiale absorb o cantitate mica de penetrant si apar sub forma unor linii subtiri de stralucire scazuta. Cand evaluarea necesita mai multe informatii despre adancimea discontinuitatii aceasta se obtine prin curatarea suprafetei si repetarea examinarii. Se va tine seama ca marimea indicatiilor si viteza de extragere a penetrantului din discontinuitati este proportionala cu adancimea discontinuitatilor.

2.6. SENSIBILITATEA EXAMINARII CU LICHIDE PENETRANTE

Sensibilitatea examinarii cu lichide penetrante poate fi definite in diverse moduri cel mai raspandit fiind legat de cele mai mici dimensiuni ale defectelor detectate(sensibilitate absoluta).

Principalii factori care influenteaza sensibilitatea examinarii cu lichide penetrante sunt: calitatea materialelor folosite, starea suprafetelor pregatite pentru examinare si operatiile anterioare de prelucrare a acestora, timpii de penetrare; emulsionare, developare, modul de indepartare a excesului de penetrant, cantitatea de developant, temperatura de lucru, modul de iluminare al suprafetei in timpul examinarii, insusirile fiziologice, calificarea si constiinciozitatea personalului operator.

Rezulta ca respectarea stricta a disciplinei tehnologice, calitatea materialelor folosite si calificarea personalului operator sunt imperative de cea mai mare importanta in asigurarea sensibilitatii examinarii cu lichide penetrante.

2.6.1. METODE PENTRU MARIREA SENSIBILITATII EXAMINARII CU LICHIDE PENETRANTE

Pentru a se spori sensibilitatea examinarii cu lichide penetrante, se pot aplica o serie de metode, care au drept scop asigurarea unei mai bune patrunderi a penetrantului in cavitatile discontinuitatilor. Dintre aceste metode fac parte :

a) Penetrarea in vid Piesele examinate sunt introduse in camere de vidare; dupa realizarea vidului se acopera suprafetele cu penetrant. Pe langa o crestere a sensibilitatii datorita penetrarii mai bune (nu mai exista aer in cavitatile discontinuitatilor).

b) Penetrarea cu incalzire Se incalzesc piesele examinate la o temperatura care sa nu conduca la alterarea penetrantului. Eventual se incalzeste si penetrantul (cazul penetrarii prin imersie). Cresterea sensibilitatii este pusa pe seama modificarii favorabile a fluiditatii penetrantului si a capacitatii sale de umectare.

c) Penetrarea cu vibrare In timpul penetrarii piesa examinata este supusa unor vibratii ceea ce conduce la modificarea geometriei defectelor si deschiderea lor, indepartarea impuritatilor si impingerea penetrantului datorita inertiei. La frecvente mari - in domeniul ultrasunetelor (17 - 20 kHz) - poate apare si fenomenul de cavitatie.

d) Penetrarea combinata. Aceasta consta din combinarea metodelor descrise mai inainnte ( de exemplu: penetrarea in vid cu incalzire).

2.7. CALITATEA EXAMINARII CU LICHIDE PENETRANTE

Eficienta examinarii cu lichide penetrante este determinata in mare parte de calitatea materialelor (a penetrantilor) folosite. Cele mai bune metode pot fi nesatisfacatoare daca materialele folosite la examinare sunt de proasta calitate. Pentru a ne asigura de faptul ca materialele folosite indeplinesc conditii satisfacatoare se utilizeaza mai multe tipuri de examinare a calitatii acestora. Producatorii de materiale utilizaten in examinarea cu lichide penetrante stabilesc limitele acceptabile de contaminare si diluare a acestora, precum si indicatii detaliate privind modul de folosire al acestora. Testele de examinare a calitatii sunt bazate pe presupunerea ca puritatea si utilizarea materialelor sunt in stricta concordanta cu recomandarile producatorilor.

2.7.1. BLOCURILE DE EXAMINARE

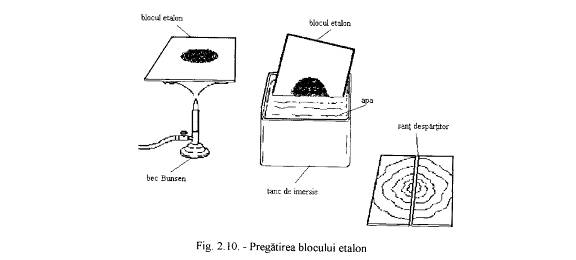

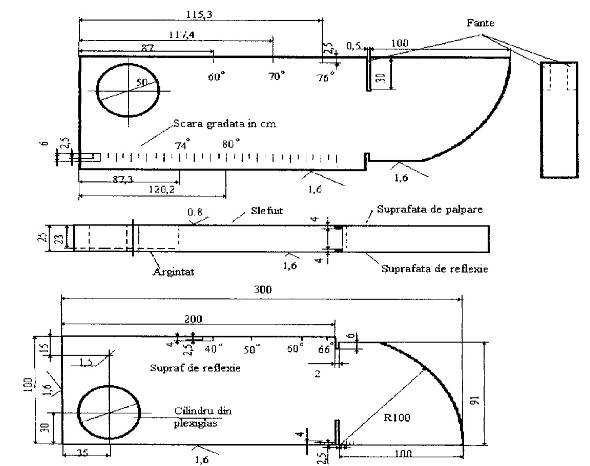

Blocurile de examinare se confectioneaza din aluminiu in stare laminata cu o rezistenta de rupere de circa 400 N/mm2, avand forma din figura

In centrul fiecarei portiuni a blocului (marcate cu A si B) se delimiteaza cu un creion termocolor (pentru 510 - 525 C) cate o suprafata cu diametrul de 25 mm. Se incalzeste blocul pe partea opusa cu un bec Bunsen sau cu o lampa cu gaz pana la temperatura de virare a culorii creionului termocolor. Dupa obtinerea acestei temperaturi blocul este in continuare incalzit un timp de aproximativ 4 minute, dupa care este introdus imediat in apa rece, ceea ce va duce la formarea unei retele de fisuri. Se usuca apoi blocul la circa 150 C.

Compararea performantelor tehnice a doi penetranti diferiti se efectueaza prin aplicarea unui penetrant pe suprafata A si a celuilalt pe suprafata B. In crestatura dintre cele doua portiuni se introduce un ecran de carton, pentru a preveni amestecarea lichidelor. Penetrantul care produce cea mai clara indicatie a retelei de fisuri de pe suprafata pe care a fost aplicat, va fi cel preferat.

Dupa cel mult trei utilizari ale blocului de examinare, acesta trebuie degresat cu aburi, spalat cu o perie cu detergent si apa, lasat in acetona circa 12 ore, clatit cu apa si incalzit incet pana la 400 C si introdus apoi in apa rece. Inainte de reutilizare se usuca la o temperatura de circa 150 C.

In cazul in care instalatia cu care se examineaza se gaseste la o temperatura diferita de cea prevazuta de producatorul penetrantului, se vor folosi doua blocuri de examinare: unul la temperatura normala si in conditiile indicate de producator si celalalt la temperatura instalatiei. Se modifica parametrii de examinare in cea de a doua situatie, pana cand indicatiile obtinute pe cele doua blocuri asemanatoare; in acest caz procedeul propus poate fi acceptat pentru aplicare.

2.7.2. ALTE TIPURI DE BLOCURI DE EXAMINARE

Exista si alte tipuri de blocuri de examinare avand o retea de fisuri si anume:

a) Placute din otel cu grosimea de 3 - 4 mm cromate pe una din fete. Pe fata opusa cromajului se apasa o bila din otel, care produce fisuri in stratul de crom;

b) Tije din otel calibil cu diametrul de 25mm si lungimea pana la 250mm.

Probele se calesc la cea mai mare duritate posibila si se rectifica la F=24mm. Pe suprafata rectificata se depune electrolitic un strat de crom cu grosimea de 0,3 - 0,4 mm si se rectifica din nou, folosind un regim dur (avans transversal mai mare de 0,3mm/cursa simpla, avans longitudinal mai mare de 20mm/rot si lipsa racirii). Se obtine o retea fina de fisuri de rectificare pe suprafata prelucrata.

La utilizarea blocurilor de examinare trebuie avut in vedere faptul ca nu este posibil sa se obtina doua blocuri cu retele de fisuri identice, lucru de care trebuie sa se tina seama la interpretarea rezultatelor.

V.3. EXAMINAREA NEDISTRUCTIVA PRIN METODA ULTRASUNETELOR

V.3.1. INTRODUCERE

Posibilitatea utilizarii undelor

ultrasonice pentru testari nedistructive s-a recunooscut de abia in anii '30, in

Aplicatii ale acestei metode au aparut in scurt timp, in productie inspectia ultrasonica fiind aplicata in cadrul examinarii calitative in metalurgie. Cercetarile au continuat, Firestone fiind din nou cel care a adus majoritatea contributiilor importante impreuna cu asociatii sai de la Universitatea Michigan, ei preocupandu-se de investigarea mecanismului de functionare al traducatorilor, posibilitatea utilizarii undelor de forfecare, aplicatiile Rayleigh, ale undelor Lamb, metoda rezonantei pentru masuratori de grosime etc.

Deoarece metoda ultrasonica este bazata pe fenomene mecanice, in particular ea este adaptata determinarii structurii materialelor tehnice. Principalele aplicatii ale acestei metode sunt: determinarea discontinuitatilor, masurarea grosimilor, determinarea modului de elasticitate, studiul structurii metalurgice. Avantajele acestei metode sunt urmatoarele: sensibilitatea mare de detectie, putere de penetrare mare (permitand examinarea unor grosimi foarte mari), acuratete in determinarea pozitiei discontinuitatii si estimarea marimii acesteia, raspuns rapid, metoda pretandu-se la automatizare, accesul numai dintr-o singura parte a materailului testat.

Metoda ultrasonica are totusi limitari cum ar fi: geometria nefavorabila a produsului testat(marime, contur, complexitate si orientare a discontinuitatilor), structura interna nefavorabila (granulatie mare, porozitati structurale, incluziuni etc).

In zilele noastre examinarea cu ultrasunete acopera un domeniu foarte larg de investigare, cum ar fi: industria metalurgica, energetica, aeronautica, constructoare de masini, constructii transporturi etc.

V.3.2. OSCILATII SI UNDE

Oscilatiile elastice sau vibratiile elastice reprezinta variatii periodice de stare a mediului. Pentru propagarea oscilatiilor este necesara prezenta unui mediu material, adica prezenta legaturilor elastice intre particulele substantei. La trecerea undei prin mediu particulele se abat intr-un mod anumit de la pozitia de echilibru. Daca una din particule este abatuta din pozitia de echilibru, atunci actiunea fortelor elastice din partea celorlalte particule tinde s-o readuca in starea initiala: prezenta fortelor elastice conduce la faptul ca potiunile vecine se manifesta ca fiind scoase din pozitia de echilibru, iar prezenta fortelor de inertie este cauza faptului ca particulele continua sa oscileze in jurul unei pozitii medii chiar si dupa trecerea undei.

Urechea omului receptioneaza in mod normal, oscilatii elastice de frecventa joasa si anume de la 16 la 16000 oscilatii pe secunda. Cand frecventa oscilatiilor particulelor mediului se afla intre aceste limite atunci undele elastice sunt receptionate de om sub forma sunetului. Cand frecventa oscilatiilor particulelor mediului depaseste pragul superior, atunci aceste oscilatii se numesc ultrasonice sau ultrasonore. Limita superioara de frecventa a oscilatiilor ultrasonice este de aproximativ 1010 oscilatii pe secunda, frecventa ce corespunde oscilatiilor termice ale moleculelor in corpurile solide.

V.3.2.1. OSCILATIA SISTEMELOR ELASTICE. OSCILATII LIBERE

Oscilatiile elastice in toate gamele de frecventa, din punct de vedere fizic sunt echivalente intre ele. Propagarea lor se supune acelorlasi legi acustice.

Intervalul de timp intre 2 stari similare de miscare a corpului in oscilatie se numeste perioada de oscilatie T, iar numarul de oscilatii care se executa in unitatea de timp se numeste frecventa f.

Frecventa si perioada sunt legate prin relatia:

f = 1/T = w p (3.1)

Marimea w se numeste pulsatie sau frecventa circulara si reprezinta numarul de oscilatii complete care se efectueaza in 2p unitati de timp. Daca timpul se masoara in secunde, atunci unitatea de frecventa este frecventa acelei oscilatii a carei perioada este egala cu o secunda. Aceasta unitate de frecventa se numeste Hertz.

In orice moment corpul oscilant poseda o valoare bine determinata pentru deplasare, vitezaq si acceleratie. Fie momentul de timp t = 0, acel moment la care corpul a fost scos din pozitia de echilibru si a inceput sa oscileze. Atunci la momentul de timp t valoarea instantanee a deplasarii (elongatiei) va fi egala cu:

x = A sin wt = A sin 2p ft, (3.2)

unde A este amplitudinea oscilatiei.

Expresia de mai sus reprezinta ecuatia miscarii armonice oscilatorii. Viteza punctului material oscilator sau viteza de deplasare instantanee este egala cu derivata deplasarii in functie de timp adica:

n = dx/dt = A cos wt (3.3)

Valoarea maxima a vitezei de oscilatie are loc pentru cos wt = 1

nm wA = 2pA (3.4)

Derivand fata de t relatia ce defineste viteza se obtine expresia pentru acceleratia punctului material oscilant:

a= dn/dt = - A w sin wt. (3.5)

Valoarea maxima a acceleratiei este:

a m = A w wnm. (3.6)

Din formulele ce contin definitia vitezei si acceleratiei punctului care executa o miscare oscilatorie armonica se observa ca acestea sunt functii periodice de timp avand aceiasi perioada T; viteza creste proportional cu frecventa iar acceleratia creste cu patratul frecventei.

Dupa cum se stie, orice miscare oscilatorie este o miscare care se desfasoara cu acceleratie. De aceea asupra corpurilor oscilante trebuie sa actioneze forte care sa le imprime aceste acceleratii. In particular, daca un corp de masa m, de exemplu o bila suspendata de un resort, este scos din pozitia de echilibru, atunci fortele de elasticitate ce actioneaza in resort vor readuce aceast corp in pozitia de echilibru si bila va incepe sa efectueze o oscilatie armonica. Conform celei de a doua legi a mecanicii asupra masei m va actiona o forta egala cu:

F = m am = -m w x = - kx (3.7)

Unde k m w este coeficientul de rigiditate al resortului (sistemului oscilant).

In aceste fel asa cum rezulta din expresia anterioara, pentru ca corpul sa efectueze o miscare oscilatorie armonica asupra lui trebuie sa actioneze cu o forta indreptata intotdeauna spre pozitia de echilibru, iar ca marime trebuie sa fie direct proportionala cu deplasarea din aceasta pozitie.

Ne propunem sa definim legea miscarii oscilatorii. Sa presupunem o masa oarecare m concentrata intr-un volum foarte mic care efectueaza o oscilatie armonica. Energia totala a unui astfel de sistem mecanic se compune din energia cinetica si potentiala in procesul de oscilatie, marimea lor variind periodic.

Energia cinetica a sistemului are expresia:

Ec=mn m w A2sin2 wt/2. (3.8)

Energia potentiala a sistemului asupra caruia actioneaza forta de tip F=kx este:

Ep=kx2/2= m w A2 sin2 wt/2.s

Energia totala va fi:

Et = Ec + Ep = m w A2/2 (3.10)

Din expresia de mai sus rezulta ca energia totala a miscarii armonice oscilatorii este direct proportionala cu patratul amplitudinii si cu patratul frecventei circulare a oscilatiilor.

Sa examinam prin ce ecuatii

diferentiale se poate descrie miscare oscilatorie armonica. Fie masa m,

exemplu o bila suspendata de un resort, care efectueaza oscilatii armonice

proprii. In absenta fortelor de frecare, oscilatiile armonice vor continua

infinit de mult deoarece energia totala a unui sistem inchis este o

m(d2x/dt2) = -kx sau m(d2x/dt2) + kx = 0 (3.11)

Tinand seama de notatia lui k, expresia anterioara se va scrie:

m(d2x/dt2) + w x = 0 (3.12)

Daca sistemul oscilatoriu se afla intr-un mediu oarecare atunci energia sa se consuma prin invingerea fortelor de frecare, prin aceasta amplitudinea si viteza miscarii oscilatorii scad treptat. Astfel de oscilatii se numesc amortizate. Legea variatei amplitudinii oscilatiilor amortizate depinde de mmarimea si caracterul fortelor de rezistenta care la randul lor depind de proprietatilde mediului. In acest caz, cea de a doua lege a dinamicii pentru sisteme oscilatorii se scrie:

m(d2x/dt2) = kx - r(d2x/dt2), (3.13)

unde r este un factor de proportionalitate pentru rezistenta mecanica a mediului.

Expresia de mai sus este valabila pentru cazul oscilatiilor mici, pentru care viteza corpului este mica si forte de rezistenta este proportionala cu viteza.

Sa impartim expresia la masa corpului si sa notam:

r/m = 2d si w = (k/m)1/2

atunci obtinem o ecuatie diferentiala pentru oscilatiile amortizate:

d2x/dt2 + 2d(dx/dt) + w2x = 0 (3.14)

Solutia acestei ecuatii, in conditia cand w >d este reprezentata de expresia:

x = Aoe-dt sin w't,

unde w w d (3.15)

Amplitudinea oscilatiilor se schimba in decursul timpului dupa o lege exponentiala:

A = Aoe-dt (3.16)

Marimea d defineste viteza descresterii amplitudinii oscilatiilor in timp si este denumita coeficient de amortizare.

Sa calculam raportul amplitudinilor invecinate una de alta cu o perioada:

An/An+1 = Aoe-dt/ Aoe-d(t+T) = edt (3.17)

Logaritmul natural al relatiei de mai sus este denumit decrement logaritmic al amortizarii:

D = ln An/An+1 = ln e-dt dT (3.18)

sau:

D = (r/2m)T (3.19)

Decrementul logaritmic al amortizarii este direct proportional cu marimea coeficientului de amortizare si invers proportional cu masa intregului sistem.

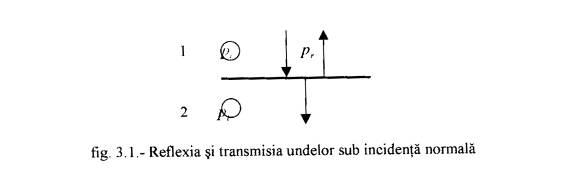

3.1.2. TIPURI DE UNDE

Undele acustice pot fi de diverse tipuri in raport cu traiectoria pe care o pot avea particulele mediului si cu natura si dimensiunea corpului prin care se propaga undele.

In cazul cand traiectoria este liniara si deplasarea particulelor se produce in directia propagarii undelor, undele se numesc longitudinale. Propagarea unei unde longitudinale printr-un mediu va produce compresii si decompresii. In general, propagarea undelor longitudinale este legata de variatii periodice locale de presiune, de densitate si de volum specific. Undele longitudinale se propaga in medii solide, lichide si gazoase.

Daca dimensiunile corpului solid nu pot considerate infinite si devin comparabile cu lungimea undei acustice, se produce o schimbare a volumului corpului prin care se propaga undele, undele numindu-se in acest caz cvasilongitudinale.

Cand traiectoria particulelor este tot liniara, insa deplasarea particulelor se face intr-o directie perpendiculara pe directia propagarii undelor, acestea se numesc transversale.

Daca corpul solid are dimensiuni finite - o bara sau o placa a caror raza, respectiv grosime, sunt comparabile cu lungimea undei - in loc de unde transversalele apar unde de incovoiere.

In cazul cand traiectoria este un cerc cu centrul in pozitia de repaus a particulei sau o elipsa continuta intr-un plan paralel cu directia de propagare a undelor, acestea se numesc unde de suprafata sau unde Rayleigh. Acest tip de unde se intalnesc in semispatii lichide sau solide la suprafata de separare a unor asemenea medii in contact cu vidul sau cu un mediu suficient de rarefiat, de exemplu, aerul. Aceste unde se propaga pe o adancime de cateva lungimi de unda si numai la suprafata corpului. Undele Rayleigh se propaga si dupa muchiile corpului investigat ceea ce le face utile in depistarea ultrasonica a fisurilor si defectelor de suprafata.

Daca traiectoria particulei este tot circulara, insa planul circular este perpendicular pe directia de propagare a undelor, acestea se numesc unde de torsiune. Acest tip de unde se intalnesc in cadrul barelor circulare sau a tuburilor supuse actiunii unor cupluri.

Existenta undelor de suprata implica o anumita grosime a corpului solid, acestea trebuind sa fie mai mari decat lungimea de unda. Sunt cazuri insa, cand grosimea unei placi este egala sau mai mica decat lungimea de unda. In aceasta situatie nu se mai produc unde de suprafata pure, ci o varianta a acestora, cunoscute sub denumirea de unde de placa. Directia de propagare a undei de placa este paralela cu suprafata placii si intreaga sectiune a placii ia parte la miscarea de oscilatie, deci la transportarea energiei.

Daca perturbatia este produsa de un punct material aflat in oscilatie (sursa punctuala), fronturile undei sunt suprafete sferice, avand centrul intr-un punct care coincide cu sursa. Acestea sunt undele sferice.

Undele Lamb sunt unde care apar atunci cand oscilatiile elastice sunt generate in placi subtiri sau in tevi cu pereti subtiri, particulele mediului efectuand in acest caz miscari eliptice intr-un plan perpendicular pe directia de propagare a frontului de unde. Undele Lamb pot fi de 2 tipuri: simetrice sau de dilatare si nesimetrice sau de incovoiere.

Undele Lamb pot fi excitate prin incidenta oblica a unei unde longitudinale pe suprafata corpului investigat. Amplitudinea va fi maxima atunci cand viteza de faza a undei longitudinale va fi egala cu viteza de faza a undei Lamb, atunci cand este satisfacuta conditia:

sin a = VL/VP

sau:

VP = vl /sin a

Unde: a - unghiul de incidenta al undelor longitudinale;

v - frecventa undelor longitudinale;

l - lungimea de unda a undelor longitudinale;

Vp - viteza de faza a undei Lamb;

VL - viteza de faza a undelor longitudinale.

Pe langa dependenta de v si l a undei longitudinale, lungimea de unda Lamb depinde si de grosimea placii in care se produce aceasta.

3.1.3. ECUATIA UNDELOR

Analizam cum are loc propagarea oscilatiilor in mediu si in ce fel se poate caracteriza analitic un proces ondulatoriu.

Fie un punct material care efectueaza o oscilatie intr-un mediu, in care toate particulele sunt legate intre ele. Oscilatia punctului material creeaza in mediul inconjurator tensiuni elastice, care la randul lor provoaca oscilatia particulelor invecinate, transmitand in continuare oscilatia mai departe (particulelor inconjuratoare) etc. Fenomenul de propagare a oscilatiilor in mediu il numim unda.

La propagarea undei nu are loc o transmisie de substanta intrucat pozitia de echilibru in jurul careia se efectueaza oscilatia particulelor mediului nu se deplaseaza.

Sa admitem ca undele se propaga in lungul axei OY, adica in sensul cresterii valorii coordonatei y.

Sa notam prin x deplasarea punctului din pozitia de echilibru. Procesul ondulatoriu va fi cunoscut daca se cunoaste deplasarea lui x in fiecare moment al timpului pentru fiecare punct al dreptei in lungul careia se propaga unda, adica, daca se stie deplasarea punctului x ca functie de timp si de coordonata a pozitiei de echilibru a punctelor.