CUPRINS

1. TEMA DE PROIECTARE .. 2

1.1. Notiuni fundamentale despre roti dintate. Clasificare si descriere.

2. ANALIZA FUNCTIONALA, CONSTRUCTIVA SI TEHNOLOGICA A PRODUSELOR, STABILIREA ITINERARIULUI TEHNOLOGIC DE PRELUCRARE ............ 5

2.1. Principalele elemente geometrice ale rotii dintate si angrenajului ............. 5

2.2. Schema de angrenare a unei perechi de roti dintate cilindrice cu dinti drepti ........ 6

2.3. Detalii constructive .......... ..... ...... 7

2.4. Parametrii constructivi ............................. 8

3. STABILIREA MATRICII DE PROPRIETATI PE CARE TREBUIE SA LE INDEPLINEASCA PRODUSUL.IERARHIZAREA LOR SI STABILIREA PONDERII DE IMPORTANTA RELATIVA

3.1. Alegerea preliminara a marcilor de materiale

3.2. Evaluarea plajei necesare pentru proprietatile analizate si stabilirea calificativelor de apreciere

3.3. Selectia materialului optim pe baza ponderii de importanta relativa a proprietatilor ...14

4. ANALIZA SI VERIFICAREA MATERIALULUI SELECTAT ..............

4.1.Analiza din punct de vedere al caracteristicilor de rezistenta ........... 1

4.2. Analiza procedeelor de durificare structurala, eventualelor procedee de tratamente termice

4.3.Verificarea comportarii la solicitari variabile ....................

4.4.Analiza comportarii tehnologice a materialului ...................

5. VARIANTE TEHNOLOGICE DE OBTINERE A CARACTERISTICILOR IMPUSE MATERIALULUI

5.1. Alegerea tratamentelor termice primare ........................ 21

5.2. Alegerea tratamentelor termice secundare ....................... 22

5.3. Alegerea parametrilor tehnologici pentru durificare superficiala .............. 23

6. STABILIREA METODELOR DE VERIFICARE A CARACTERISTICILOR SI A CALITATII MATERIALELOR .......... ..... ...... ... 24

6.1. Stabilirea caracteristicilor de material si a tratamentelor termice inscrise in documentatia de executie .......... ..... ...... ...... .

6.2. Controlul calitatii semifabricatului .........................

6.3. Verificarea structurii si a proprietatilor dupa tratamentul termic secundar ..........

7. DOCUMENTATIA GRAFICA CARE CONTINE IN FUNCTIE DE NECESITATI SCHITA PIESEI SI PLANUL OPERATIILOR TEHNOLOGICE ................ 26

8. BIBLIOGRAFIE .......... ..... ...... .. .

PROIECT

1. TEMA DE PROIECTARE

Alegerea materialului unei roti dintate cilindrice cu dinti drepti

Notiuni fundamentale despre roti dintate.

Clasificare si descriere.

Rotile dintate sunt foarte raspandite in industria constructoare de masini, ele intalnindu-se in aproape toate 333g64d transmisiile mecanice. Se intalnesc in majoritatea subansamblelor, cum sunt : cutiile de viteza avand diverse destinatii.

Rotile dintate pot transmite miscarea intre doua axe de rotatie paralele sau incrucisate .

Partile componente ale rotilor dintate sunt:

coroana

butuc

disc

spite

Deoarece rotile dintate se proiecteaza si se executa intr-o mare diversitate, atat in ceea ce priveste forma lor constructiva, cat si in ceea ce priveste forma danturii, clasificarea lor se face dupa mai multe criterii, avand in vedere forma geometrica a piesei care determina de cele mai multe ori si particularitati tehnologice de prelucrare.

Rotile dintate utilizate in constructia de masini pot fi clasificate dupa urmatoarele criterii:

. Dupa forma si pozitia dintilor:

cu dantura dreapta interioara sau exterioara

cu dantura inclinata exterioara sau interioara

cu dantura in V sau VV

cu dantura profil evolventic

cu dantura profil cicloidal, arc de cerc, octoidal, spirala arhimedica

cu dinti bombati

cu dinti curbi

cu dinti cu sectiunea variabila (conici)

cu dinti din bolturi

. Dupa tipul de angrenaj pe care poate sa-l formeze, in functie de pozitia relativa a axelor:

angrenaje cu axe paralele

angrenaje cu axe concurente

angrenaje cu axe incrucisate la unghiul de 90º

angrenaje cu axe incrucisate in spatiu

angrenaje cu axe fixe sau mobile

angrenaje cu cremaliera

. Dupa forma rotilor componente ale angrenajelor, care la randul lor sunt clasifi- cate in:

angrenaje cilindrice

angrenaje conice

angrenaje melcate

angrenaje hiperboloide

angrenaje necirculare cu roti avand dinti eliptici, spirali, parabolici.

. Dupa forma constructiva:

roti dintate monobloc

roti dintate baladoare (formate din 2,3 si 4 roti dintate)

coroane dintate

roti dintate formate din mai multe bucati

roti dintate cu un numar minim de dinti (1-2) si cu un numar de dinsi nelimitat (cremaliere)

. Dupa materialele din care sunt confectionate rotile dintate:

din aliaje feroase

din aliaje neferoase

din materiale plastice

din textolit, ebonita

din cauciuc vulcanizat

din lemn de esenta tare

. Dupa modul de obtinere a danturii, rotile dintate pot fi realizate:

prin turnare

prin presare

prin stantare

prin trefilare

prin deformare plastica superficiala

prin presarea pulberilor metalice sau a carburilor metalice

prin aschiere

prin electrocoroziune

prin coroziune chimica

prin procedee combinate

. Dupa felul contactului in angrenare si dupa raportul de transmitere:

cu contact liniar

cu contact punctiform

cu raport de transmitere variabil

Pentru prelucrarea rotilor dintate, se folosesc materiale foarte diferite , cum ar fi: oteluri, fonte, bronzuri, alame, materiale plastice, materiale lemnoase.

Aceste conditii formeaza un complex de criterii care trebuie sa stea la baza deciziei asupra alegerii materialelor din care trebuie realizate rotile conjugate, respectiv angrenajul.

2.1. Principalele elemente geometrice ale rotii dintate si angrenajului

- Inaltimea dintilor h

Este limitata spre varf de cercul exterior cu raze Re > Rb, iar in interior, de cercul interior Ri < Rb. Diferenta Rb - Ri = c se numeste joc de fund.

- Cercul de rostogolire trece aproximativ pe la jumatatea distantei dintre cercul de baza si cel exterior.

- Capul dintelui reprezinta distanta a dintre arcul de rostogolire si cel exterior.

- Piciorul dintelui reprezinta distanta b dintre cercul de rostogolire si cel interior.

Intre aceste marimi exista relatia a + b = h

Deoarece flancul dintelui coboara putin sub cercul de baza b > a, zona activa a flancului dintelui este cuprinsa intre Db si De.

- Pasul circular p se obtine prin masurarea lungimii cercului pe cercul de rostogo- lire (numit cerc de divizare de raza Rr) intre flancurile de acelasi sens a doi dinti alaturati.

- Modulul m, numit si pas diametral, numarul de dinti z al fiecarei roti dintate sunt parametrii de baza in calculul mecanismelor cu roti dintate.

Modulul se alege conform STAS 822 - 61

- Raportul de transmitere i poate fi exprimat prin raportul numerelor de dinti al celor doua roti z1 si z2.

Distanta dintre axele arborilor rotilor dintate A = Rr1 + Rr2 poate fi exprimata prin parametrii de baza.

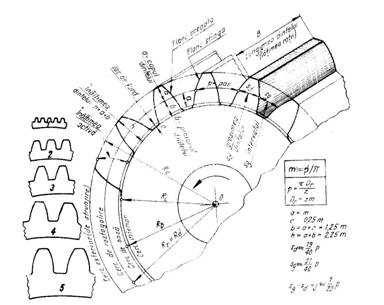

2.2. Schema de angrenare a unei perechi de roti dintate cilindrice cu dinti drepti

In aceasta figura sau introdus dupa STAS 915 - 50 urmatoarele notatii:

fig. 2

O1, O2 - centrele respectiv axele de rotatie ale celor doua roti dintate

ω1, ω2 - vitezele unghiulare ale celor doua roti dintate

K1, K2 - linie de angrenare, pe care se face contactul intre dinti si de-a lungul careia actioneaza forta ce se transmite de la o roata la cealalta.

α - unghiul de angrenare

c1, c2 - cercurile de baza ale danturii

Rb1, Rb2 - razele cercurilor de baza (cercul exterior)

Ri1, Ri2 - razele cercurilor picioarelor dintilor (cercul interior)

P - punctul primitiv, in care linia de angrenare intersecteaza linia centrelor si care este determinata pentru raportul de transmitere.

cr1, cr2 - cercurile primitive (de rulare) care trece prin punctul p si care permit reprezentarea miscarii rotilor dintate, prin rostogolirea celor doua cercuri.

Rp1, Rp2 - razele cercurilor primitive

Raportul de transmitere al angrenajului poate fi scris sub forma:

![]()

S1, S2 - punctele de pe linia de angrenare, delimitate de cercurile exterioare.

2.3. Detalii constructive

Formele constructive si tehnologia fabricatiei rotilor dintate depind in mare masura de dimensiunile rotilor.

a). Cand diametrul pinionului este mic, in loc ca el sa se fixeze pe arbore prin pre -

sare sau cu pene, se executa dintr-o bucata cu arborele.

Prin aceasta constructie se evita prelucrarea suprafetelor cilindrice de presare si a locasurilor pentru pene, asigurand si o centricitate mai buna. Nu se pot folosi materiale diferite pentru roata dintata si pentru arbore, ceea ce duce la risipa de material, iar uneori arborele lung ingreuneaza prelucrarea danturii.

b). Cand diametrul rotii dintate este sub 500 mm, rotile dintate se executa prin forjare sau matritare.

Cand se depaseste diametrul de 500 mm se pot folosi roti dintate turnate ceea ce reduce valorile rezistentelor admisibile fata de constructiile forjate.

Pentru economisirea otelurilor aliate deseori se folosesc constructii cu bandaje aplicate peste corpul executat din otel obisnuit sau din fonta; bandajele sunt presate sau frezate peste cap si asigurate contra deplasarii prin pene sau prin suruburi.

La latimi mai mari decat 500 mm se folosesc bandaje duble, ceea ce simplifica operatia de presare si permite folosind dintii inclinati, sa se evite fortele axiale.

In unele cazuri, in locul danturii exterioare se foloseste dantura interioara care prezinta avantaje in ceea ce priveste gabaritele transmisiei si posibilitatile de incarcare mai ridicate pe unitatea de latime a rotii.

Fabricatia rotilor cu dantura interioara este insa mai dificila, ceea ce franeaza inca raspandirea lor pe scara larga in constructiile de masini.

2.4. Parametrii constructivi

Pentru constructia rotilor dintate este recomandabila alegerea unor valori sau rapoarte constructive recomandate in practica.

Recomandarile pot fi concretizate astfel:

- pentru obtinerea functionarii fara zgomot, cu dinti drepti, viteza periferica nu trebuie sa depaseasca 4 m/s.

- numarul minim de dinti este de 17 - 20.

- raportul maxim de transmitere intr-o treapta este de 6 - 8.

- raportul dintre latimea rotii L si distanta dintre axe A.

- raportul maxim dintre latime si

diametrul ![]() .

.

Materiale utilizate in constructia rotilor dintate si caracteristicile lor mecanice

TABEL 1

|

Materiale pentru roti dintate |

Recomandari de folosire |

||

|

Felul materialului |

Marca |

STAS |

Tipul angrenajului. Conditii de folosire. |

|

|

|

|

|

|

Oteluri de uz general pentru constructii |

OL 50 |

|

Roti dintate foarte putin solicitate, la viteze periferice mici sau moderate. |

|

OL 60 |

|||

|

OL 70 |

|||

|

Oteluri carbon de calitate pentru tratament termic, destinate constructiei de masini |

OLC10 OLC 15 |

|

Roti dintate putin solicitate, la viteze periferice moderate (6.12 m/s) si sarcini cu soc |

|

OLC 45 OLC 50 OLC 55 OLC 60 |

Roti dintate putin solicitate, la viteze periferice mici (< 6 m/s). Marcile de calitate superioara si continut controlat de sulf pot fi folosite pentru roti dintate mediu solicitate, la viteze periferice moderate (6.12 m/s) si sarcini cu soc. |

||

|

Oteluri aliate pentru tratament termic, destinate constructiei de masini |

15 Cr 8 |

|

Melci. Roti dintate puternic solicitate, la viteze periferice mari si sarcini cu soc. |

|

18 MnCr 10 21 MoMnCr |

Roti dintate puternic solicitate, la viteze periferice mari (> 12 m/s) si sarcini cu soc. Melci. |

||

|

21TiMnCr12 28TiMnCr12 |

Roti dintate pentru masini grele, la viteze periferice mari (> 12 m/s) si sarcini cu soc. |

||

|

40 Cr 10 33 MoCr 11 |

Roti dintate mediu solicitate, la viteze periferice mici-medii (4. 12 m/s) |

||

|

Otel carbon turnat in piese |

OT 40-3 OT 50-3 |

|

Roti dintate de dimensiuni mari, foarte putin solicitate. |

|

Otel aliat turnat in piese |

T35Mn14 T30SiMn12 |

|

Roti dintate de dimensiuni mari, mediu solicitate. |

|

Bronz cu staniu turnat in piese |

CuSn 14 CuSn 12Ni |

|

Roti melcate, pentru viteze de alunecare > 5 m/s. |

Caracteristici mecanice ale otelurilor pentru piese tratate termic

TABEL 2

|

Marca otelului |

Diametrul probei de tratament termic |

Felul tratamen-tului |

Limita de curgere |

Rezistenta la tractiune |

Alungirea la rupere |

Rezilienta |

Duritatea Brinell in stare recoapta |

|

OLC 45 |

|

N CR |

|

|

|

|

|

|

OLC 60 |

|

N CR |

|

|

|

|

|

|

15 Cr 08 |

|

Cr |

|

|

|

|

|

|

18 MoCrNi 13 |

|

Cr |

|

|

|

|

|

|

21 MoMnCo 12 |

|

Cr |

|

|

|

|

|

|

38 MoCrAl 09 |

|

Cr |

|

|

|

|

|

|

33 MoCr 11 |

|

I |

|

|

|

|

|

Compozitia chimica a otelurilor pe probe din metal lichid

TABEL 3

|

Compozitie chimica % |

|||||||

|

Marca de otel |

C |

Mn |

Si |

Cr |

Ni |

Mo |

Alte elemente |

|

OLC 45 |

|

|

|

|

|

|

|

|

OLC 60 |

|

|

|

|

|

|

|

|

15 Cr 08 |

|

|

|

|

|

|

|

|

18 MoCrNi 13 |

|

|

|

|

|

|

|

|

21 MoMnCr 12 |

|

|

|

|

|

|

|

|

38 MoCrAl 09 |

|

|

|

|

|

|

Al = |

|

33 MoCr 11 |

|

|

|

|

|

|

|

Caracteristici fizico-mecanice ale unor materiale nemetalice folosite la fabricarea rotilor dintate

TABEL 4

|

Materialul |

Greutatea specifica |

Rezistenta la tractiune |

Rezistenta la incovoiere |

Rezistenta la compre-siune |

Modulul de elasticitate |

Duritate Brinell |

Absorbtia de apa in 24 de ore |

|

Textolit |

|

|

|

|

|

|

|

|

Pertinax |

|

|

|

|

|

|

|

|

Lemn stratificat |

|

|

|

|

|

|

|

|

Fibra vulcan |

|

|

|

|

|

|

|

Datorita rezistentei la incovoiere apropiata de cea a metalelor, precum si a valorii reduse a coeficientului de ferecare, materialele neferoase (in special masele plastice si lemnul stratificat) au capatat raspandire in fabricatia rotilor dintate

Se recomanda fabricarea rotilor dintate din materiale plastice acolo unde rotile dintate din metale nu satisfac conditiile impuse. In raport cu rotile din materiale metalice, rotile dintate din materiale plastice prezinta urmatoarele avantaje:

mers linistit fara zgomot;

greutate redusa de 5.6 ori;

cost scazut;

rezistenta la uzura si la actiunea agentilor chimici si atmosferici.

Datorita rezistentei reduse la temperaturi ridicate se folosesc pentru transmiterea de sarcini la viteze periferice mici si mijlocii.

Dintre materialele plastice folosite in constructia de roti dintate se mentioneaza: celuloidul, acetil-celuloza, ebonita, textolitul, poliamida, policarbonatii, lemnul stratificat.

Materialul pentru roti dintate se alege in functie de conditiile in care lucreaza angrenajul. Din acest punct de vedere trebuie sa se cunoasca bine fortele care solicita angrenajul, viteza periferica, caracterul solicitarilor (constante sau cu socuri), conditiile de functionare fara zgomot, conditiile de mediu.

In functie de solicitari, se recomanda:

1) pentru roti dintate cu incarcari si viteze periferice reduse, cuprinse intre 0,5 si 2 m/s se recomanda folosirea aliajelor neferoase pe baza de zinc sau cupru, materiale termoplastice si aliaje feroase: otel si fonta;

2) pentru roti dintate cu incarcari si viteze periferice medii, cuprinse intre 2 si 8 m/s se recomanda oteluri semidure nealiate sau slab aliate, precum si fonte. Aceste roti se intalnesc la reductoare de dimensiuni mari , la unele masini de ridicat si transportat, la masini agricole, combine miniere etc.;

3) pentru roti dintate cu incarcari si viteze periferice ridicate, cuprinse intre 8 si 16 m/s, cu incarcari mari pe dinte, cu socuri in functionare, se recomanda oteluri aliate si nealiate. In cazuri de solicitari deosebit de mari, se recomanda folosirea otelurilor inalt aliate, de cementare, de tipul Cr-Ni, Cr-Ni-Mn, Cr-Ni-W. Aceste roti se intalnesc in cutiile de viteza de la masinile-unelte, nave autovehicule, avioane, turbine.

In vederea inlocuirii materialelor scumpe si deficitare , se folosesc pulberi metalice ale unor materiale mai ieftine, semifabricatele obtinandu-se prin metalurgia pulberilor.

Se utilizeaza pulberi ale unor metale pure, compusi chimici ai metalelor, sau amestecuri metalice, care prin presare si sinterizare asigura formarea semifabricatelor pentru roti dintate.

Calitatea materialelor metalice folosite la realizarea unei masini sau unei constructii determina alaturi de conceptia de proiectare si de tehnologia de fabricatie nivelul performantelor tehnico-economice pe care aceasta le poate atinge.

Pe plan mondial asistam la o sporire continua a preocuparilor pentru utilizarea rationala a materialelor in general avand ca obiectiv cresterea eficientei si competitivitatii masinilor, utilajelor si constructiilor.

OLC 45

OLC 60

18 Mo Cr Ni 13

21 Mo Mn Cr 12

33 Mo Cr 11

O utilizare rationala a unui material inseamna de fapt prevederea sau utilizarea acelui material care indeplineste cerintele minime de rezistenta si durabilitate ale piesei in conditiile unui pret de cost minim.

Rolul proiectantului este foarte important atat in stabilirea conceptiei de baza a proiectului cat si in determinarea cerintelor minime impuse materialului si in consecinta alegerea acestuia.

Experienta tarilor industriale demonstreaza ca trebuie sa se tina cont de dotarea tehnologica a intreprinderii pentru a evita consumurile nejustificate de materiale scumpe . De aceea proiectantul are intreaga responsabilitate pentru asigurarea unor performante satisfacatoare ale piesei pe care o concepe la un pret de cost minim.

Astfel el trebuie sa prevada pe langa marca de otel adecvata si conditiile tehnologice (tratamente termice, tehnologii de prelucrare etc.) care sa permita obtinerea in piesa finita a caracteristicilor tehnice necesare precum si metodele de control in masura sa conduca la realizarea acestuia conform cerintelor impuse .

TABEL 5

|

Marca otelului |

Tratament termic |

Limita de oboseala |

Rezistenta la rupere |

|

|

Conditii de temperatura |

Medii de racire |

|||

|

OLC 45 |

C = 840ºC r = 400ºC |

apa |

|

|

|

OLC 60 |

C = 820ºC r = 580ºC |

ulei apa |

|

|

|

21 MoMnCr 12 |

C = 840ºC r = 190ºC |

ulei apa |

|

|

|

18 MoCrNi 13 |

C = 840ºC r = 190ºC |

ulei apa |

|

|

|

33MoCr11 |

C = ºC r = ºC |

|

|

|

La alegerea materialului proiectantul trebuie sa gaseasca solutia optima avand in vedere unul sau mai multe din urmatoarele considerente :

a) valorificarea experientei proprii in realizarea pieselor cu destinatie similara;

b) utilizarea materialelor economice si usor procurabile;

c) valorificarea maxima a proprietatilor tehnologice ale materialului astfel incat sa se compenseze caracteristicile de rezistenta, mai reduse ale acestuia;

d) dotarea si experienta tehnologica din intreprinderea in care se va realiza piesa.

a) Valorificarea experientei proprii in realizarea de piese cu destinatie similara. Acest sistem s-a raspandit tot mai mult datorita urmatoarelor elemente:

1. Ofera proiectantului o siguranta tehnica si psihologica mai mare ca urmare a folosirii unui material cunoscut si verificat.

2. Se permite o standardizare a materialelor folosite pentru anumite domenii de utilizare.

3. Se permite o unificare si standardizare a tehnologiei utilizate in intreprinderile constructoare de masini.

4. Este usurata activitatea de aprovizionare.

b) Promovarea si utilizarea materialelor economice si usor procurabile

La stabilirea gamelor de materiale se tine cont de domeniul de utilizare si economic.

c) Valorificarea maxima a proprietatilor tehnologice ale materialului

Dintre cele mai importante proprietati tehnologice ale rotilor dintate fac parte comportarea la tratament termic, aptitudinea de prelucrare a materialelor plastice etc.

Uneori proprietatile tehnologice sunt antagoniste celor de rezistenta mecanica fiind necesar stabilirea unui compromis optim.

d) Dotarea si experienta tehnologica din intreprinderea constructoare de masini

Proiectarea economica a unui produs nu se poate face decat cunoscand in amanunt dotarea tehnica din uzina executanta.

TABEL 6

|

Caracteristici |

Valoarea |

Nota |

|

C1 - temperatura de calire |

OLC 60 = 820ºC |

|

|

18 MoCrNi 13 = 840ºC |

|

|

|

21 MoMnCr 12 = 840ºC |

|

|

|

C2 - temperatura de revenire |

OLC 60 = 580ºC |

|

|

18 MoCrNi 13 = 180ºC |

|

|

|

21 MoMnCr 12 = 190ºC |

|

|

|

C3 - cost |

OLC 60 = 30 - 40 |

|

|

18 MoCrNi 13 = 20 - 30 |

|

|

|

21 MoMnCr 12 = 10 - 20 |

|

|

|

C4 - HB |

OLC 60 = 241 |

|

|

18 MoCrNi 13 = 217 |

|

|

|

21 MoMnCr 12 = 217 |

|

TABEL 7

|

MARCA OTELULUI |

C1 |

C2 |

C3 |

C4 |

||||

|

VALORI |

NOTA |

VALORI |

NOTA |

VALORI |

NOTA |

VALORI |

NOTA |

|

|

OLC 60 |

|

|

|

|

|

|

|

|

|

18 MoCrNi 13 |

|

|

|

|

|

|

|

|

|

21 MoMnCr 12 |

|

|

|

|

|

|

|

|

CALCULUL PONDERII DE INFLUENTA

TABEL 8

|

|

C1 |

C2 |

C3 |

C4 |

|

C1 |

|

|

|

|

|

C2 |

|

|

|

|

|

C3 |

|

|

|

|

|

C4 |

|

|

|

|

|

Ti |

|

|

|

|

|

Pi |

|

|

|

|

Alegerea finala a materialului folosit

Pentru a realiza care din materiale este mai bun se face urmatorul calul:

Conform calculului otelul ales va fi 21 MoMnCr 12 , deoarece lui ii corespunde valoarea cea mai mare din matricea finala si anume: 2,60.

Pentru rotile dintate greu solicitate, exploatate la viteze periferice ridicate (12-16 m/s) cu incarcari mari pe dinte si socuri in functionare, se folosesc oteluri cu tenacitate mare, la care se aplica durificarea structurala prin tratamente termice si termo-chimice.

Otelurile care se preteaza la confectionarea acestor roti dintate sunt cele nealiate sau aliate , iar in unele cazuri pot fi folosite si otelurile de imbunatatire.

Roti dintate greu solicitate sunt considerate cel care alcatuiesc cutiile de viteze pentru masini unelte, avioane, nave, turbine , autovehicule.

Caracteristica principala a acestor roti este latimea redusa a danturii, ceea ce are drept consecinta dezvoltarea unor presiuni de contact mari pe flancuri, care conduce la aparitia fenomenului pitting. De aceea se impune realizarea unei duritati mari pe flancurile dintilor (53-63 HRC).

In functie de domeniul de utilizare a rotilor dintate apar anumite conditii predominante, dupa care se alege materialul care le satisface cat mai complet. Prin faptul ca otelul poate fi tratat termic (complet sau la suprafata) si are rezistenta ridicata, el a fost introdus pe scara mare pentru executarea rotilor dintate.

Numeroase organe de masini sunt solicitate local la tensiuni specifice zonelor de contact, fapt care impune realizarea pe aceste suprafete a unor duritati foarte mari prin aplicarea unui tratament structural.

Aceste tratamente structurale au ca obiectiv esential cresterea foarte mare a duritatii suprafetei piesei in scopul imbunatatirii rezistentei piesei la oboseala si la uzura mentinand o tenacitate ridicata.

Se pot distinge doua categorii mari de asemenea tratamente:

1) Calire dupa tratamente termochimice

2) calire dupa incalzire superficiala.

Alegerea intre aceste doua metode de durificare se face atat in functie de cerintele impuse piesei respective cat si de dotarile existente in uzinele care vor confectiona piesele propriu-zise.

Pentru materialele utilizate la fabricatia rotilor dintate prezinta importanta (in afara rezistentei la limita de curgere, a rezistentei de rupere si la oboseala) si rezistenta la presiunea de contact.

Aceasta rezistenta este direct legata de durificarea suprafetei si depinde de felul tratamentului termic.

Materiale pentru roti dintate cu incarcari si viteze reduse

Pentru incarcari pe dinte reduse si viteze periferice mici cuprinse intre 0,3 si 2 m/s se aleg aliaje neferoase pe baza de fonta cenusie si otelurile.

In industria aparatelor de masura este necesara o precizie cinematica mare, de exemplu la aparatele inregistratoare de diverse tipuri, la masinile de calcul, sunt preferabile aliajele neferoase: bronzul, alama si aliajele de aluminiu, iar unde vitezele si solicitarile sunt reduse, rotile dintate se executa din tabla de otel sau aliaje neferoase.

Din grupa rotilor mai putin solicitate fac parte si unele mecanisme actionate manual, cum sunt: cricurile , unele trolii. Aceste roti au dimensiuni mai mari si ele se realizeaza din oteluri nealiate, semidure si uneori din fonte cenusii Fc250, Fc300.

Tehnologia de realizare a semifabricatului este turnarea sub presiune in cochila sau cu modele usor fuzibile sau turnarea in forme de pamant.

Materiale pentru roti dintate cu incarcari si viteze medii

Pentru rotile dintate supuse la solicitari variabile, exploatate la viteze mici si mijlo- cii (2-8 m/s), sunt recomandate oteluri semidure nealiate si slab aliate susceptibile a fi imbunatatite. Aceste roti sunt utilizate in diverse domenii.

De exemplu, la unele reductoare de dimensiuni mari intalnite la actionarea morilor si cuptoarelor de ciment, unele masini de ridicat si transportat, masini agricole, combine miniere.

Semifabricatele se obtin prin turnare, din fonte sau otel, unele semifabricate se obtin din laminate.

Materiale pentru roti dintate greu solicitate si la viteze periferice ridicate

Pentru roti dintate greu solicitate, exploatate la viteze periferice ridicate (12-16m/s) cu incarcari mari pe dinte si socuri in functionare, se folosesc oteluri cu tenacitate mare, la care se aplica durificarea superficiala prin tratamente termice si termochimice.

Otelurile care se preteaza la confectionarea acestor roti dintate sunt cele nealiate sau aliate, iar in unele cazuri pot fi folosite si otelurile de imbunatatire.

In cazurile in care solicitarile sunt deosebit de mari, este indicat a se folosi oteluri inalt aliate, de cementare, cum sunt otelurile: Cr - Ni, Cr - Ni - Mo, Cr - Ni - W.

Folosirea otelurilor cu Ni este recomandabila, deoarece Ni confera rezistenta mare acestor roti.

O serie de tratamente termice si termo-chimice sunt aplicabile in scopul cresterii gradului de prelucrabilitate (recoacere, detensionare), cresterea durabilitatii si fiabilitatii in functionare (cementare, calire, revenire) sau in scopul durificarii suprafetelor cum sunt tratamentele speciale (cianizarea, surfizarea, feroxarea, fosfatarea, iononitrurarea).

Deci pentru a influenta si imbunatati prelucrabilitatea otelurilor si a fontelor pentru confectionarea rotilor dintate este necesar sa se actioneze prin tratamente termice asupra materialelor in vederea imbunatatirii conditiilor de prelucrarea prin aschiere.

In cazul rotilor dintate obtinute din semifabricate forjate se recomanda ca temperatura de forjare sa fie 1000-1250oC, pentru a se evita aparitia fisurilor si crapaturi- lor. Daca unele roti dintate mici si pinioane se prelucreaza la rece (prin extrudare sau matritare la rece) mai trebuie aplicat un tratament termic de recoacere.

Otelurile de nitrurare se utilizeaza pentru rotile dintate supuse la uzuri puternice, deci greu incarcate. Elementele de aliere formeaza nitruri dure si stabile. Pot fi nitrurate otelurile 38MoCA09 si 39MoCA06 pentru roti solicitate la uzura (roti dintate, pinioane, roti de lant, melci, cremaliere). Aceste oteluri sunt supuse unor tratamente termice de imbunatatire: calire dubla si revenire.

Duritatea stratului nitrurat scade pe adancime. Nitrurarea se face la o temperatura de circa 500-600o C in functie de compozitia otelului, grosimea stratului ajungand pana la 0,8 mm intr-un timp de circa 40-60 de ore in doua etape succesive.

Tratamentele termo-fizice si termo-chimice sunt larg utilizate in tehnologia de executie a rotilor dintate. Tratamentele termice aplicate acestei categorii de piese depind atat de materialul din care se executa acestea , de rolul si scopul functional pe care il au, cat si de modul cum a fost obtinut semifabricatul (turnat, forjat, laminat).

Pentru a influenta si imbunatati prelucrabilitatea otelurilor si a fontelor pentru confectionarea rotilor dintate este necesar sa se actioneze prin tratamentele termice asupra materialelor in vederea imbunatatirii conditiilor de prelucrare prin aschiere.

Pentru a releva importanta tratamentului termic, pentru functionarea in viitor a rotii dintate , se poate afirma ca un tratament termic gresit este mai neavenit decat o alegere necorespunzatoare a materialului.

Orice tratament termic poate avea asupra materialelor pentru roti dintate o serie de efecte printre care:

- modificarea starii structurale a materialului rotilor dintate, cu efecte pozitive asupra caracteristicilor mecanice;

- modificarea tensiunilor interne din roata dintata, ceea ce conduce la imbunatatirea preciziei dimensionale a acestora;

- marirea duratei de exploatare;

- imbunatatirea posibilitatilor de a fi prelucrate cu scule aschietoare.

Tratamentul termic de revenire se face la temperaturi de 5000C - 5700 C in instalatii cu bai de saruri sau cuptoare cu circulatie fortata de aer in cicluri de 3 reprize a cate o ora fiecare.

RECOACEREA

Acest tratament termic se aplica mai des materialelor pentru roti dintate in scopul imbunatatirii prelucrarii lor prin aschiere.

Pentru anumite oteluri recoacerea ce se face la o temperatura mai scazuta (7400C) este mai economica decat cea efectuata la temperatura mai ridicata (9000C). Este recomandabil ca recoacerea la temperaturi mai joase, sa se aplice otelurilor din care se vor confectiona roti dintate, fara preturi prea mari privind sarcinile pe care le transmit.

NORMALIZAREA

Tratamentul termic de normalizare este de fapt o varianta a recoacerii, aplicat pe scara larga pentru imbunatatirea prelucrarii prin aschiere a otelurilor din care se fabrica roti dintate. Temperaturile la care se face normalizarea sunt hotaratoare. Dupa operatia de normalizare se face o revenire, realizandu-se structuri care permit viteze de aschiere marite.

Numai prin aplicarea unei simple normalizari nu se pot obtine rezultate spectaculoase privind prelucrarea otelurilor destinate confectionarii de roti dintate, fapt ce conduce la un consum mare de scule si energie.

Tratamentul termic secundar se realizeaza pentru obtinerea proprietatilor mecanice proiectate. O extindere deosebita o cunosc tratamentele in vid, care se caracterizeaza printr-o difuzibilitate superioara fata de mediul oxidant.

Rotile dintate executate din oteluri care pot fi tratate termic trebuie sa satisfaca doua conditii de baza: sa aiba atat proprietati mecanice (rezistenta, plasticitate) mai ridicate si sa posede proprietati tehnologice bune (deformare plastica, aschiere, calibilitate).

Aceste oteluri se impart in:

oteluri de cementare

oteluri de imbunatatire

Otelurile de cementare se supun dupa tratamentul termo-chimic, de carburare a suprafetelor dintilor (sau a rotilor) mici, tratamentul termic de calire dupa care se executa o revenire joasa.

Tratamentul termic primar, cel mai indicat pentru semifabricatele pentru roti dintate este revenirea inalta, aproape de punctul A1.

Se poate aplica si un tratament de imbunatatire cu calire totala in ulei si o revenire inalta. Tratamentul final al rotilor dintate fabricate din oteluri de cementare consta im imbogatirea stratului superficial de carbon sau azot, durificarea acestui strat prin calire, ajunge la structura martensitica.

Otelurile de imbunatatire din care sunt executate rotile dintate (care au un continut de carbon de 0,25 - 0,65%) pot fi supuse unor solicitari mai reduse si sunt de dimensiuni mai mici. Otelurile de imbunatatire sunt supuse in general la un tratament termic de calire si revenire la temperatura inalta.

Foarte multe piese sunt solicitate local la tensiuni in zonele de contact, care pot fi durificate prin tratamente pentru durificare superficiala. Prin aceste tratamente duritatea superficiala creste si astfel se imbunatateste rezistenta la oboseala si uzura.

Tratamentele pentru durificare superficiala se fac fie pornind de la oteluri de carburare calite, fie de la oteluri de imbunatatire calite superficial. Alegerea acestora se face in functie de conditiile impuse piesei respective, adica pornind de la caracteristicile de rezistenta cerute in sectiunea piesei din axa centrala pana la suprafata.

La otelurile pentru durificare superficiala se are in vedere duritatea piesei inainte de tratament, care influenteaza nivelul duritatii la care se poate ajunge dupa calire.

Pentru roti dintate foarte puternic solicitate la viteze periferice mari (> 12 m/s) si sarcini de soc s-au ales oteluri aliate pentru tratament termic destinate constructiei de masini 18MoCrNi13.

Otelurile ferito-perlitice sau termostabile (bainitice) , care cuprinde oteluri carbon si aliate cu Mo, Cr-Mo si alte elemente de aliere ce se utilizeaza pentru roti dintate care lucreaza in fluide calde , dau marcile din aceste grupe: OLK1, OLK2.OLK5, OL35K, 18MoCrNi13.

Tratamentele termice la aceste oteluri sunt hotaratoare pentru obtinerea proprietatilor corespunzatoare temperaturilor ridicate . Numai obtinerea unei structuri ferito-bainitice cu carburi formate in urma unui tratament de normalizare si revenire inalta asigura caracteristicile maxime cerute acestor oteluri.

Semifabricate

Natura semifabricatului pentru roti dintate cilindrice depinde de dimensiunile si forma piesei, de conditiile tehnice prescrise, de materialul impus si de caracterul productiei , in raport cu rolul functional al rotii dintate si de economicitatea procesului de semifabricare.

Tipuri de semifabricate:

a) arbori cu roti dintate cilindrice matritate

b) arbore pinion cilindric matritat

Tratamentul final al rotilor dintate fabricate din oteluri de cementare consta in imbogatirea stratului superficial cu carbon sau azot , durificarea acestui strat prin calire si ajungerea la structura martensitica.

In urma acestui tratament cresc proprietatile de exploatare ale rotilor dintate si in special rezistenta la uzura si presiunea de contact a dintilor.

Rotile dintate sunt introduse in cutii metalice care contin un amestec de carburare si mentinute intr-un cuptor la temperatura de 900-980o C mai multe ore.

Durata de mentinere depinde de adancimea stratului carburant care trebuie obtinut.

Verificarea aspectului se face cu ochiul liber . Adancimea defectelor de suprafata se verifica prin masurare.

Verificarea dimensiunilor se face cu mijloace obisnuite de masurare.

Dupa terminarea carburarii cutiile se scot din cuptor si se racesc in aer.

Transmisii prin roti dintate

Transmiterea miscarii de rotatie intre doi arbori se poate efectua in moduri diferite, in functie de distanta dintre arbori, pe pozitia reciproca a acestora, de puterea transmisa. Astfel, pentru arbori situati la distante relativ mari, miscarea de rotatie se transmite prin intermediul lanturilor si curelelor, in timp ce pentru arbori amplasati la distante mici , se vor folosi transmisii prin frictiune sau prin roti dintate.

In acest caz, vom considera ca prin angrenaj (sau transmisie cu roti dintate) se intelege un mecanism elementar, format din doua roti dintate conjugate, ce se pot roti fiecare in jurul unei axe, cu pozitii relative invariabile si care asigura conditii de transmitere a miscarii prin intermediul dintilor aflati succesiv in contact.

Angrenajele au astazi o larga raspandire in constructia de masini, fiind folosite in situatii extrem de diverse. Ele sunt intalnite in componenta cutiilor de viteze, a reductoarelor, a aparatelor, utilajelor textile, masinilor-unelte etc.

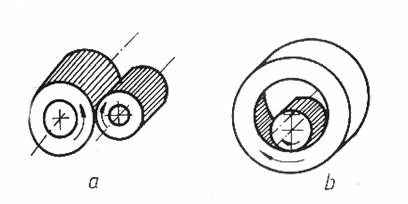

In raport cu pozitia axelor celor doua roti dintate, angrenajele pot fi cu axe coplanare (dispuse in acelasi plan) sau cu axe necoplanare. Din prima grupa fac parte la randul lor, angrenajele cilindrice (dispunand de axe paralele - fig.7.1.a si b).

Fig.7.1. Diferite tipuri de angrenaje: a) cilindric exterior; b) cilindric interior

Daca se iau in considerare sensurile de rotire ale celor doua roti, se deosebesc angrenaje exterioare (cand sensurile de rotatie sunt diferite) si angrenaje interioare (fig. 7.1,b) la care sensurile de rotatie sunt aceleasi.

Rotile dintate pot dispune de dinti avand forme si orientari diferite: exista astfel dinti drepti, inclinati si curbi.

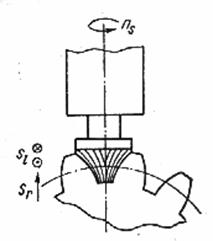

Tehnologia de prelucrare a rotilor dintate cilindrice cu dinti drepti prin metoda copierii

Prelucrarea danturilor rotilor dintate cilindrice cu dinti drepti prin metoda copierii se executa cu freza-disc modul si cu freza deget modul, atat in functie de marimea dintilor cat si de forma lor care poate fi: in V sau W.

Generarea danturii prin copiere este utilizata numai in productia de unicat si se bazeaza pe materializarea curbei generatoarea sculei aschietoare pe dintele semifabricatului. In acest scop, profilul taisului dintelui frezei se executa identic cu golul dintre doi dinti alaturati ai rotii. Sculele cu astfel de taisuri sunt foarte complicate si greu de realizat. In schimb, masinile pe care se executa danturarea sunt relativ simple. Generarea danturii prin copiere prin frezare, nu asigura, la general, o precizie ridicata pentru profilul dintelui si nici pentru pasul danturii.

Din aceasta cauza prelucrarea prin copiere se aplica, mai ales, in cazurile producerii rotilor dintate cilindrice in productia de serie mica si unicat si, in special in cazul rotilor de module mari care nu necesita o precizie ridicata.

Este de remarcat faptul ca metoda poate fi folosita cu succes, fara a prejudicia precizia, pentru operatia de degrosare, pentru inlaturarea adaosurilor mari de material, in cazul cand rotile dintate sunt de module mari si in cazurile cand aceste roti sunt obtinute prin turnare. In acest caz, adaosurile sunt relativ mari, iar formarea crustei, in cazul turnarii in forme cu amestec de formare, nu permite folosirea unor scule speciale, care si asa sunt foarte scumpe.

1. Tehnologia de prelucrare a rotilor dintate cilindrice prin copiere cu freza-disc modul

La danturarea rotilor dintate se folosesc freze-disc modul, care se construiesc pana la modulul de 24 mm.

Din cauza dimensiunilor mari la care ajung aceste freze, este indicat ca, peste valoarea de 24 mm, ele sa se inlocuiasca cu frez-deget modul. Aceasta, datorita faptului ca frezele-disc modul sunt o constructie monobloc, fapt ce impune utilizarea unei cantitati ridicate de otel de scule si care nu este justificata economic.

Frezele-deget modul, din acest punct de vedere, sunt mai economicoase, fapt pentru care in multe cazuri sunt realizate si pentru module mai mici m = 10.12 mm.

Operatia de frezare se executa pe masini de frezat orizontale, freze universale, echipate cu cap divizor.

2. Tehnologia de prelucrare a rotilor dintate cilindrice prin copiere cu freza-deget modul

Tehnologia

de prelucrare cu freza-deget modul (fig.7.3) se aplica rotilor dintate

cilindrice cu dinti drepti, inclinati, in V sau W, la module in general mari

dar in unele cazuri si pentru module mai mici.

Tehnologia

de prelucrare cu freza-deget modul (fig.7.3) se aplica rotilor dintate

cilindrice cu dinti drepti, inclinati, in V sau W, la module in general mari

dar in unele cazuri si pentru module mai mici.

Danturarea acestor roti se realizeaza pe masini de frezat orizontale, verticale si universale; de asemenea operatia se mai poate executa si pe masini de gaurit si alezat orizontale (Bohrwerk-uri) sau pe masini speciale.

Vitezele de aschiere medii sunt de ordinul a 8-15 m/min si chiar mai mici.

Frezele-deget modul nu se construiesc in seturi. Ele se deosebesc in functie de tipul danturii de prelucrat. Astfel, frezele-deget modul destinate prelucrarii rotilor dintate evolventice cu dinti drepti nu se pot utiliza pentru prelucrarea rotilor dintate cu dinti elicoidali sau in V.

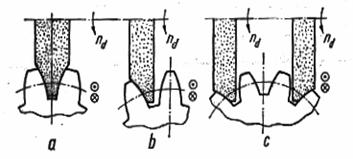

3. Tehnologia rectificarii rotilor dintate cilindrice prin copiere

Rectificarea rotilor dintate cilindrice se efectueaza in cazurile in care rotile sunt tratate termic (calire) si revenite sau cand sunt executate dintr-un material dur (carburi metalice) si se cere o precizie ridicata.

Operatia de rectificare este, in general, costisitoare datorita faptului ca se realizeaza printr-un numar relativ mare de treceri.

Ca urmare se impune ca indiferent de modul de rectificare, adaosul de prelucrare pe flancurile dintilor sa fie pe cat posibil mai mic, aceasta in functie de modulul si de dimensiunile rotii.

Sunt

cunoscute trei metode de rectificare prin copiere:

Sunt

cunoscute trei metode de rectificare prin copiere:

- rectificarea ambelor flancuri cu unul si acelasi disc abraziv, al carui profil coincide cu profilul golului dintilor (fig. 7.4.a) piesa avand avans axial;

rectificarea flanc cu flanc, cu acelasi disc abraziv al carui profil este construit dupa forma flancului dintelui (fig. 7.4.b)

rectificarea a doua flancuri opuse, apartinand la doi dinti diferiti, cu doua scule profilate dupa forma flancurilor (fig. 7.4.c).

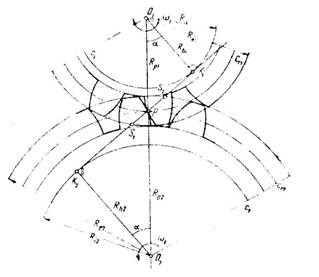

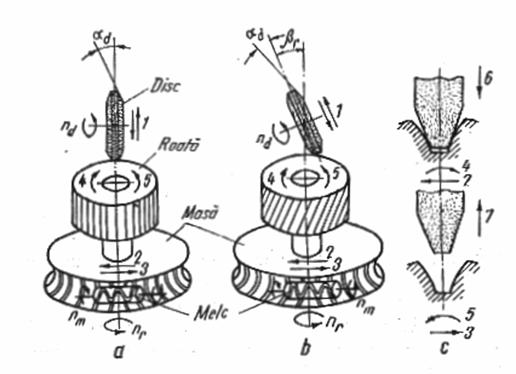

5. Tehnologia rectificarii rotilor dintate cilindrice prin rostogolire

Rectificarea prin rostogolire este procedeul cel mai larg utilizat pentru rectificarea rotilor dintate cilindrice. Scula abraziva este de forma unui disc, taler sau melc modul, care materializeaza cremaliera generatoare, fapt ce poate asigura o precizie mai ridicata in comparatie cu rectificarea prin copiere.

Prelucrarea se poate executa cu divizare periodica, cazul utilizarii pietrelor de disc sau taler sau ci divizare continua, in cazul prelucrarii cu melci abrazivi.

Rectificarea rotilor dintate cilindrice cu divizare periodica are aspecte multiple determinate , in special, de caracteristicile masinilor pe care se face prelucrarea . Se cunosc astfel diverse procedee de prelucrare , care poarta numele firmei care a pus la punct procedeul (MAAG, Niles, Kolb, Reishauer).

Prin procedeul MAAG rectificarea se executa cu doua pietre abrazive taler care materializeaza flancurile cremalierei generatoare. Procedeului ii sunt caracteristice doua metode de rectificare:

Figura 7.5.

rectificarea cu inclinarea discurilor la 15o (fig. 7.5.a) dupa unghiul de inclinare a flancurilor cremalierei de referinta;

rectificarea la 0o (fig. 7.5.b) , adica cu discurile abrazive asezate in pozitie verticala.

Rotile de dimensiuni mai mari sunt rectificate pe masini care permit ca roata dintata sa fie centrata cu axa in pozitie verticala (fig.7.6 a-c) sau, in functie de dimensiuni, fixata pe dornuri de centrare.

Tipul de masini MAAG functioneaza pe acelasi principiu. Rectificarea se executa cu un singur disc cu profil trapezoidal (fig.7.6.c) reprezentand de fapt un dinte al cremalierei de referinta care intra in golul dintelui realizandu-se rectificarea ambelor flancuri, prin deplasarea rectilinie a semifabricatului simultan cu rotirea u un anumit unghi intr-un sens sau altul.

Sunt masini la care rotirea semifabricatului se realizeaza intr-un singur sens.

Pentru rotile dintate cu dinti drepti (fig.7.6,a) cat si pentru cele cu dinti inclinati, lungimea de rulare pentru un flanc este mai mare deoarece discul iese dintre flancuri pe directia prelungita a lor.

Figura 7.6.

Rectificarea cu un singur disc asigura o precizie si o productivitate buna , dar utilizarea a doua discuri care rectifica cu partea lor conica asigura o precizie si o productivitate ridicata.

![]() 12,5

12,5

BIBLIOGRAFIE

1. Alegerea si utilizarea materialelor - Daniela Tarata, Ghe. Stefan

Reprografia Universitatea din Craiova,

2. Alegerea si utilizarea otelurilor - Ion Chesa , s.a. Editura Tehnica,

3. Manualul Inginerului mecanic - Editura Tehnica, Bucuresti

4. Alegerea si tratamentul termic - Dulamita T., Editura Tehnica

al otelurilor de scula Bucuresti1963

5. Proiectarea sculelor aschietoare - Enache St., s. a.

Editura Didactica si Pedagogica

Bucuresti 1983

|