PROCESE SI ECHIPAMENTE DE TURNARE IN FORME COJI CU MODELE USOR FUZIBILE

1. Consideratii generale

Procedeul de formare-turnare de precizie cu modele usor fuzibile este unul dintre cele mai vechi procedee de realizare a pieselor turnate.

Piesele turnate prin acest procedeu au dimensiuni foarte precise si de aceea procedeul de turnare a pieselor in forme coji cu modele usor fuzibile face parte din categoria procedeelor de turnare de precizie.

Principalele faze ale executiei unei piese prin acest procedeu sunt (Fig. 1.1):

- realizarea modelului prin turnarea/ injectarea materialului fuzibil (ceara, stearina, parafina, etc);

Model Ciorchine cu Imersarea in vopsea Imersarea in Evacuarea

modele a modelelor nisip modelelor

Calcinarea formei Turnarea aliajului Dezbaterea Finisarea Controlul

Fig. 1.1. Fazele principale ale executiei unei piese prin turnare in forme cu modele usor fuzibile

- asamblarea modelelor pe tija;

- realizarea formei-coji ceramice, prin imersarea asamblului de modele in vopsea si apoi in nisip ( 525b19f se depun 3 6 straturi);

- topirea si evacuarea modelelor din cavitatea formei (current de are cald, cu aburi sau scufundarea in apa fierbinte);

- uscarea formei-coji;

- impachetarea formei-coji in nisip, pentru calcinare;

- incalzirea formei pentru inlaturarea ultimelor urme de amestec de model, incalzirea in vederea calcinarii formei ceramice la temperature de 850- 950 ºC;

- turnarea aliajului in forma calda, imediat dupa scoaterea din cuptorul de calcinare;

- dezbaterea, indepartarea retelei de turnare si finisarea.

2. Realizarea modelelor

Materialele utilizate pentru realizarea modelelor usor fuzibile trebuie sa indeplinesca o serie de conditii, cum ar fi: sa aiba temperatura scazuta de topire, pentru a permite o topire rapida fara consum energetic ridicat (temperatura de topire a acestor materiale variaza intre 60 si 200 ºC); sa aiba o buna stabilitate dimensionala la variatiile de temperatura ale mediului ambient; sa aiba un coeficient de contactie cat mai scazut; sa aiba rezistenta mecanica suficienta pentru a rezista la manipularile facute in cadrul procesului tehnologic; sa aiba un continut de cenusa cat mai scazut, deoarece modelul nu se poate evacua complet din forma-coaja, astfel ca cenusa produce incluziuni in piesele turnate.

Ceara este materialul cel mai comun utilizat pentru realizarea modelelor. Pasta din care se realizeaza modelelor este constituita, in general, dintr-un amestec complex de hidrocarburi alifatice si aromatice naturale si sintetice, esteri de acizi grasi, rasini naturale si sintetice.

Se disting trei tipuri principale de amestecuri:

- amestecuri complexe pe baza de ceara si rasini, usor de reciclat, utilizat pentru realizarea retelei de turnare si a modelelor;

- amestecuri complexe pe baza de ceara si rasini, emulsionate, cu un continut de apa de 7..12%; utilizarea acestor amestecuri permite obtinerea de modele cu o suprafata foarte neteda. Aceste amestecuri pot fi reciclate si sunt recomandate pentru realizarea retelei de turnare si a modelelor;

- amestecuri complexe care contin materiale organice inerte, insolubile in cera, cu o mai buna stabilitate si o redusa sensibilitate la cavitatie.

Prepararea amestecului usor fuzibil este dictata de natura materialelor componente. In general, prepararea amestecului de model se face in bai electrice si consta in: introducerea materialelor componente, topirea preliminara a acestora precum si mentinerea amestecului la temperatura de 80 90ºC timp de 30 40 min, in baie, in vederea omogenizarii, degazarii si separarii impuritatilor.

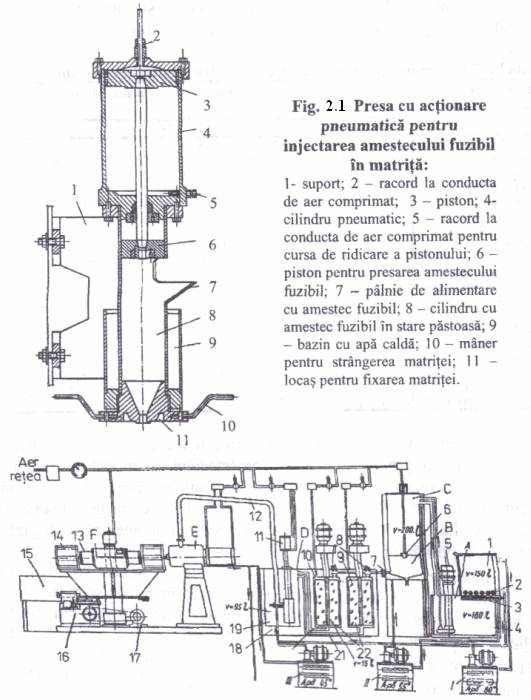

Realizarea modelului se face prin turnarea/ injectarea materialului fuzibil. Realizarea modelului prin turnarea masei fuzibile in stare lichida, desi se face la presiune mica si asigura o umplere usoara a matritei, nu are o aplicare larga din cauza procentului mare de modele rebutate datorita retasurilor ce se formeaza in modele (contractia amestecului de model creste cu temperatura). Modelel de buna calitate se pot obtine prin injectarea si preasarea amestecului fuzibil, in stare pastoasa, in matrite; astfel nu se formeaza retasuri iar contactia liniara este mica. Pentru realizarea modelelor, din amestec in stare pastoasa, se pot utiliza prese mecanice cu un grad mai mic sau mai mare de mecanizare. Schema unei prese cu actionare pneumatica este prezentata in Fig. 2.1.

Pentru realizarea unei productivitati ridicate in producerea de modele se utilizeaza instalatii automate cum este cea prezentata in Fig. 2.2. Instalatia este deservita de trei pompe, care debiteaza apa calda in acele portiuni ale instalatiei care necesita incalzire; temperatura necesara apei se mentine automat.

Fig. 2.2. Instalatie automata pentru prepararea compozitiei de model si realizarea modelelor fuzibile.

A- instalatie pentru topirea componentelor de model; B portiunea dozatoare a rezervorului; C rezervor cu dozator; D agregat de preparare a pastei (doua amestecatoare); E dispozitiv de injectare si colector de pasta cu pompa; F masa carusel cu formele de presare. 1 rezervor; 2, 20, si 21 conducta; 3 filtru; 4 rezervor; 5 pompa centrifuga; 6 supapa; 7 robinet de reglare; 8 supapa electromagnetica; 9, 10 rezervorul amestecatorului; 11 pompa pneumatica; 12 conducta de alimentare cu pasta; 13 masa; 14 forma de presare; 15 transportator cu apa; 16 reductorul mecanismului cu cruce de malta; 17 motor electric; 18 rezervor; 19 rezervor-colector de pasta; 22 paleta plana cu gauri.

Returul compozitiei de model si adaosurile proaspete se incarca in rezervorul 1, in care temperatura este asigurata de apa incazita la 80-85ºC, care circula prin conductele 2. Materialele de model topite trec prin filtrul 3, ajung in rezervorul 4, de unde cu ajutorul pompei centrifugale 5, sunt refulate in portiunea superioara a rezervorului C. Topitura compozitiei de model, prin supapa 6, trece in portiunea B a rezervorului C, volumul lui B fiind egal cu volumul rezervorului unui amestecator. Rezervorul C se incalzeste cu apa care are temperatura de 55 60ºC, livrata de pompa II. In mod periodic, topitura compozitiei de model din B trece in rezervoarele amestecatoarelor 9 si 10. Patrunderea topiturii in amestecatoare se regleaza cu un dispozitiv special cu supapa electromagnetica. Pe arborele fiecarui amestecator sunt fixate in pozitie verticala cate opt palete plane cu gauri 22. Arborele cu palete este actionat de un motor electric de 1 kW, prin intermediul reductorului.

Rezervoarele amestecatoarelor, ca si rezervorul colector de pasta 19, sunt dispuse in rezervorul 18, in care circula continuu apa incalzita la 42-43ºC, livrata de statia de pompare III.

Prin intermediul dispozitivului de injectat E, compozitia de model este presata in cavitatea matritelor (formelor metalice), montate pe o masa carusel. Formele au planul de separatie vertical, fiind actionate pneumatic.

Productivitatea instalatiei este de 190 360 modele/h, dimensiunile maxime ale formelor 240x240x240 mm, ciclul de lucru 10, 15 si 20 s, numarul de forme instalate pe masa carusel 10, consumul de aer 2,5 m3 N/h, consumul de apa 3 4 m3 N/h.

Curatarea modelelor fuzibile si asamblarea in ciorchine. Curatarea manuala a modelelor, necesara pentru eliminarea bavurilor, se face cu o lanteta speciala. Asamblarea modelelor fuzibile in ciorchine este o operatie specifica modelelor mici si mijlocii. Modelele se asambleaza pe o tija, formand asa numitul ciorchine. Pentru asamblarea modelelor fuzibile in ciorchine se practica doua variante:

- montarea modelelor fuzibile prin lipire pe elementele retelei de turnare, realizate prin turnare de masa fuzibila;

- montarea modelelor fuzibile pe un suport metalic/ tija.

3. Realizarea formelor-coji cu modele fuzibile

a) Materiale pentru realizarea formelor-coji

Materialele refractare speciale, utilizate in cadrul acestui procedeu, trebuie sa aiba urmatoarele proprietati:

9. Avantaje si aplicatii ale procedelui de turnare in forme-coji cu modele usor fuzibile

Formele coji realizate cu modele usor fuzibile nu au un plan de se separatie, de aceea piesele turnate prin acest procedeu nu prezinta bavuri si nici alte defecte de turnare datorate suprafetei de separatie.

Abaterile dimensionale sunt practice constante pe toate axele pieselor, spre deosebire de piesele turnate in forme coji cu suprafata de separatie care prezinta abateri dimensionale mai mari la cotele perpendiculare pe suprafata de separatie. Suprafata pieselor brut turnate este mai neteda decat la cele prelucrate pe masini-unelte, rugozitatea depinzand de gradul de finisare a matritei utilizate la turnarea modelelor si de calitatea primului strat de vopsea refractara.

Precizia dimensionala a pieselor turnate prin acest procedeu este foarte ridicata, incat piesele pot merge direct la montaj sau necesita doar o prelucrare de finisare prin rectificare a unor suprafete active. Prin aceasta metoda se pot obtine piese cu filet interior sau exterior direct din turnare, fara a fi nevoie de prelucrari ulterioare pe masini-unelte.

Costul/tona de piese turnate in forme coji cu modele usor fuzibile este de cca sase ori mai mare decat costul/tona de piese turnate in forme temporare crude. Metoda este cu atat mai rentabila cu cat costul aliajului din care se toarna piesa este mai ridicat si este de neinlocuit in cazul fabricarii pieselor din aliaje extradure care nu se pot prelucra pe masini unelte sau in cazul pieselor din aliaje reflactare care se prelucreaza foarte greu.

Acest procedeu se aplica de mii de ani la turnarea pieselor de arta, insa extinderea lui si la piesele fasonate s-a facut abia dupa anul 1950, ca urmare a necesitatilor crescande ale industriei de a produce piese cu precizie dimensionala ridicata.

Prin procedeul de formare/turnare in forme coji cu modele usor fuzibile se pot turna piese foarte precise din aliaje greu fuzibile (aliaje pe baza de nichel si cobalt, titan, superaliaje, oteluri inoxidabile etc), greu prelucrabile prin aschiere si de complexitate mare. Turnarea de precizie cu modele fuzibile permite realizarea de piese, apropiate de dimensiunile finale, pentru toate industriile: automobile, industria alimentara, robinetarie, mecanica generala. In general, piesele turnate prin acest procedeu sunt foarte complexe si nu pot fi fabricate printr-un alt procedeu de turnare sau prin prelucrare pe masini unelte.

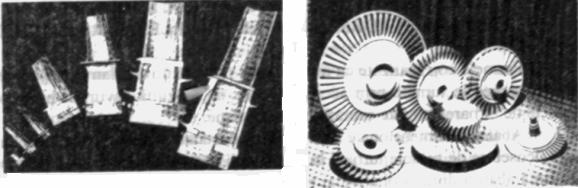

Astfel, paletele si distribuitoarele turbinelor de turbomasini (aeronautice si de asemenea terestre) sunt realizate prin turnarea de precizie cu modele usor fuzibile. In Fig. 9.1, 9.2, 9.3 se pezinta cateva tipuri de piese (palete si rotoare de turbine) turnate din superaliaj pe baza de nichel.

Fig. 9.1. Palete de turbina turnate din Fig. 9.2. Rotoare de turbine axiale si

din superaliaj pe baza de nichel radiale din superaliaj pe baza de nichel

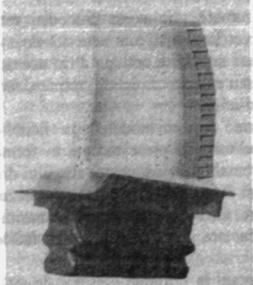

Fig. 9.3. Paleta de turbina de mare

performanta din superaliaj pe baza de Ni,

cu utilizarea de miezuri ceramice.

Progresul chirurgiei a provocat crearea protezei permitand amplasarea totala sau partiala a oaselor deteriorate. Prima aplicare este proteza de sold, permitand inlocuirea articulatiei de femur in bazin printr-o piesa turnata cu modele fuzibile, dintr-un aliaj Co-Cr-Mo, de inalta rezistenta si perfect compatibila cu tesuturile umane Fig. 9.4.

Fig. 9.4. Proteze de solduri, compatibile cu

tesuturile umane

Fig. 9.5. Proteze de genunchi turnate prin procedeul cu modele usor fuzibile

O alta aplicatie din domeniul medical este cea de turnare a protezelor de genunchi de forme mult mai complexe, imposibil de obtinut altfel decat prin acest procedeu de turnare Fig. 9.5. Structura metalografica excelenta a acestor proteze, controlata prin radiografie permite asigurarea longevitatii necesare. Prototiparea rapida, prin stereolitografie (depunerea strat cu strat), permite realizarea modelelor din ceara (amestec fuzibil), prin intermediul fisierelor informatice si ofera un mijloc de a obtine o proteza perfect adaptata fiecarui caz chirurgical.

Tara noastra se situeaza printer

primele tari din lume care au aplicat la scara industriala procedeul de turnare

a pieselor in forme coji cu modele usor fuzibile. In anul 1949 la UCM

Procedeul de turnare a pieselor in

forme coji cu modele usor fuzibile s-a extins in

Bibliografie:

|