Tabelul 5.6.3.

|

Tpr |

f1 |

f2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

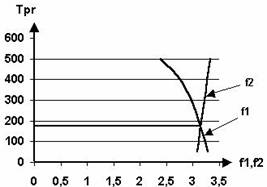

Fig. 5.3. Variatiile functiilor f1 si f2 īn functie de Tpr la sudarea

de colt cu electrozi īnveliti

Pentru sudarea electrica manuala cu electrozi īnveliti este necesara o temperatura de preīncalzire de 180 0C.

5.6.2. Sudarea MAG - CO2

5.6.2.1. Īmbinarea cap la cap

Datele necesare pentru determinarea temperaturii de preīncalzire pentru acest tip de īmbinare sunt date mai jos:

Pcm = 0,32 % a = 3336,57 %

T8/5 = 4,425 s b = 136,63 %

HM = 350 c = - 0,465 %

EL = 9,890 kj/cm d = 0,467 %

![]()

![]()

![]()

Notam: 1,2 ·lg (600 - Tpr) = f1 si 3,243 + 0,00069 · Tpr = f2.

Tpr

f1

f2

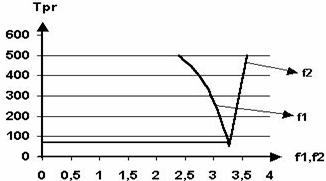

Fig. 5.4. Variatiile functiilor f1 si f2 īn functie de Tpr la īmbinarea cap la cap

Pentru sudarea MIG-MAG este necesara o temperatura de preīncalzire de 80 0C

5.6.2.2. Īmbinarea de colt

Datele necesare pentru determinarea temperaturii de preīncalzire pentru acest tip de īmbinare sunt date mai jos:

Pcm = 0,32 % a = 3336,57 %

T8/5 = 4,425 s b = 136,63 %

HM = 350 c = - 0,465 %

EL = 9,672 kj/cm d = 0,467 %

![]()

![]()

![]()

Notam: 1,2 · lg (600 - Tpr) = f1 si 3,23 + 0,00068 · Tpr = f2.

Pentru valorile lui: Tpr; f1 si f2 de mai jos (tabelul 5.6.5.) se va trasa graficul din figura 5.5.

Tabelul 5.6.5.

|

Tpr |

f1 |

f2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Fig. 5.5. Variatiile functiilor f1 si f2 īn functie de Tpr la īmbinarea

de colt folosind procedeul MIG - MAG.

Pentru sudarea MIG-MAG este necesara o temperatura de preīncalzire de 50 0C.

5.7. Alegerea surselor pentru sudare

5.7.1. Sursa pentru sudare manuala cu electrozi īnveliti

Pentru sudarea manuala a constructiei "Incinta presurizata ", vom alege redresorul cu reglare mecanica FRO DODARC 164.

5.7.2. Sursa pentru sudare MAG - CO2

Pentru sudarea constructiei ,,Incinta presurizata", prin procedeul MAG - CO2, se alege echipamentul de sudare multiproces TEMARC 400.

|

Caracteristici tehnice |

Tensiunea de alimentare |

230/400 V - 1 Ph - 50 Hz |

|

Putere absorbita la DA 60 % |

10,5 kVA |

|

|

Domeniul de reglare al curentului de sudare |

45 - 240 A |

|

|

Diametrul electrodului īnvelit |

2,0 - 5,0 mm |

|

|

Curent de sudare la DA 35 % |

240 A |

|

|

Curent de sudare la DA 60 % |

220 A |

|

|

Dimensiuni ( L x l x h ) |

600 x 430 x 890 mm |

|

|

Masa |

68 kg |

|

|

Accesorii de completare

|

KIT sudare electric\ manual\ cu electrozi īnveli]i (cle[te port electrod cu cablu [i cupl\, cablu de mas\ cu clem\ [i cupl\, masc\ de mān\, ciocan zgur\ [i perie de sārm\) |

|

Caracteristici tehnice |

|

|

Tensiunea de alimentare |

400 V - 3Ph - 50 Hz |

|

Puterea absorbit\ DA 60 % |

15 kVA |

|

Tensiunea de mers īn gol |

50 V |

|

Reglajul curentului de sudare |

30 - 350 A |

|

Diametrul sārmei electrod |

0,8 - 1,2 mm |

|

Curentul de sudare la 60 % DA |

320 A |

|

Dimensiuni (h x l x L) |

540 x 780 x 1040 mm |

|

Masa |

115 kg |

|

Accesorii |

Alimentator TF 4W DM cu extensie de 5 m; Reductor presiune cu debitmetru Ar; Motor cu tahogenerator; Cupla pentru comanda la distan]\; Buton de prepurjare a gazului pentru reglarea debitului īnainte de sudare; Posibilitatea de reglare continu\ a parametrilor de sudare Ua [i Is de pe alimentator. |

|

Accesorii op]ionale |

Kit electric manual cu electrozi īnveli]i |

5.8. Controlul īmbinarilor sudate

Controlul īmbinarilor sudate, cuprinde o serie de verificari care sa permita obtinerea

piesele ce urmeaza sa fie sudate sunt pregatite conform documentatiei, cu respectarea tuturor conditiilor tehnice impuse;

materialele de adaos folosite la sudare precum si piesele ce vor fi sudate sunt aduse la locul de munca al sudorului de catre muncitori auxiliari;

sudorului trebuie sa i se asigure de lucru pe toata durata schimbului;

lucrarea este predata la control de catre maistru sau seful de echipa;

īntretinerea si repararea utilajelor tehnologice este asigurata de personal specializat.

Īn norma tehnica de timp nu sunt incluse pierderile de timp care depind sau nu de sudor. De asemenea, norma nu cuprinde timpul consumat pentru depunerea īn cusatura a unui exces de metal, pierderile de timp cauzate de pregatirea gresita a marginilor pieselor de sudat si pierderile de timp cauzate de lipsa materialelor de adaos.

Norma tehnica de timp se calculeaza pentru o piesa cu ajutorul urmatoarelor relatii:

(5.27)

(5.27)

(5.28)

(5.28)

Relatia (5.27) este valabila pentru productia de unicate si de serie mica (n ≤ 10 bucati), iar relatia (5.28) pentru productia de serie mijlocie si mare (n > 10 bucati).

Īn aceste relatii s-au folosit urmatoarele notatii:

Tpī- timpul de pregatire si īncheiere, īn smin/lott;

n- numarul de piese identice care se executa;

Topi- timpul operativ incomplet determinat cu relatia:

Topi = tb + ta cus min/m (5.29)

Echipamentele de sudare trebuie controlate periodic īn ce priveste buna functionare si legare la pamānt;

Sudorii vor lucra numai cu echipament de protectie;

Īn raza de actiune a arcului electric nu este permisa prezenta materialelor volatile, explozibile sau inflamabile;

Buteliile cu gaze se manevreaza fara socuri si se pastreaza numai cu capacul montat;

Sudarea īn spatii īnchise se va executa numai dupa ce s-au luat masuri de siguranta (asigurarea aerului necesar sudorului, absortia gazelor toxice, etc.);

La sudarea īn spatii umede sudorul va purta cizme electroizolante si va lucra pe un covor izolat electric fata de pamānt;

Izolatia cablurilor trebuie sa fie continua si conexiunele electrice realizate corect si izolate;

Nu se sudeaza īn locuri cu pericol mare de incendiu;

Persoanele care nu lucreaza direct īn operatiile de sudare vor fi protejate cu ajutorul unor paravane de protectie;

Toate echipamentele si utilajele vor fi deconectate sau scoase din functiune la terminarea operatiilor de sudare.

|