PREZENTAREA GENERALA A CAPTUSELII REFRACTARE A BATERIILOR DE COCSIFICARE

1. Aspecte generale privind procesul de cocsificare.

Prima baterie de cocsificare

construita

Durabilitatea masivului ceramic al bateriilor depind in principal de :

In cadrul U.C.C.- Mittal Steel Galati, sunt in exploatare 2 baterii de cocsificare cu sistem de incarcare cu pilot stampat, alaturi de o baterie de cocsificare cu sistem de incarcare in vrac. Bateriile de cocsificare cu incarcare laterala, cu pilot stampat, cu incalzirea pe la partea inferioara cu gaz de cocs recuperat, sunt de tip PTU 57 E.

Proiectul acestui tip de baterii de cocsificare a fost intocmit de Institutul Unional Ghiprokoks din Harcov pe baza experintei si a cunostintelor capatate in urma proiectarii si exploatarii altor tipuri de variante. In acest sens se mentioneaza ca din punct de vedere al conceptiei generale sau pastrat principiile tehnologice si constructive stabilite in proiectele Ghiprokoks, prin acest proiect facindu-se numai adaptarea la conditiile speciale de amplasare, legaturi cu alte sectii si plan general specific Combinatului siderurgic Galati.

Bateria de cocsificare este un agregat foarte complex, format din 62 de cuptoare, incalzite de 63 pereti de incalzire, fiecare format din 28 de verticale. In total o baterie de cocsificare are in componenta 1764 de verticale.

Materia prima pentru

cuptoarele de cocsificare (sarja de carbuni) este furnizata de sectia de

pregatire a carbunilor.Componenta sarjei si caracteristicile fizice si

tehnologice sint stabilite astfel incit sa asigure calitatea cocsului necesar

furnalelor de 1.700 si 3.200 mc. de

In principal sarja folosita trebuie sa aiba urmatoarele caracteristici :

- umiditatea.max. 11,0%

- materii volatile28,5 %

- sulf total.max. l,7 %

- dilatarea.30,0 %

- umflarea liberamin. 4,0

- granulatia..sub 3 mm 92 %

Consumurile de carbuni si fluide energetice estimate sunt urmatoarele :

- sarja uscata. .815.000 t/an

- sarja umeda (8 umidit.)865.000 t/an

- gaz de incalzire cu putere calorica 4200 Kcal/Nm3..129,760 mii Nm3/an

- energie electrica.4.140 mii Kwh/an

- abur..14.450 t/an

- apa tehnica18.700 mc/an

- aer comprimat.1.320 mii Nm3/an

Aspecte constructive privind bateria de cocsificare.

3. Principiul incalzirii cuptoarelor de cocsificare.

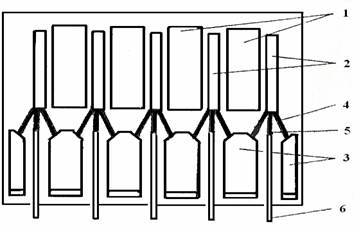

Camerele de cocsificare sunt grupate in baterii, care cuprind ca elemente esentiale :

-camerele de cocsificare propriu-zise;

-camerele de incalzire situate de o parte si de alta a camerelor de cocsificare;

-regeneratoarele pentru preincalzirea aerului sau aerului si gazului slab ;

-canalele de legatura intre regeneratoare si camerele de incalzire, canalele si cosul de fum.

Bateriile de cocsificare sunt construite din materiale ceramice refractare, a caror calitate prezinta o deosebita importanta pentru durabilitatea, productivitatea cuptoarelor si bilantul termic al incalzirii.

Zidaria refractara a cuptoarelor de cocsificare se construiesc din caramizi silica deoarece la temperatura inalta au rezistenta mecanica mai mare decat caramizile din samota. In ultimii ani s-au facut cercetari pentru inlocuirea caramizilor silica cu caramizi de magnezita, acestea ca dezavantaj il are pretul de achizitie, dar au ca avantaj o conductivitate termica mult mai mare. Efectul pe care l-au avut caramizile de magnezita asupra duratei de cocsificare a dus la micsorarea duratei de cocsificare si mai ales la cresterea productiei de cocs cu aproximativ 40%, fara a fi necesara cresterea temperaturii in peretii de incalzire.

Sistemul de incalzire a cuptoarelor de cocsificare tind sa satisfaca urmatoarele cerinte:

- uniformizarea incalzirii pe verticala si orizontala, care asigura calitatea corespunzatoare si creeaza posibilitatea maririi dimensiunilor (inaltime si lungime) si productivitatii camerelor;

- simplitate si elasticitate a deservirii si reglarii arderii;

- pierderi reduse de presiune in sistem, in vederea micsorarii inaltimii cosului care asigura tirajul;

- simplitate si robustete a masivului de zidarie refractara.

Fig. 3 Ansamblul camere de cocsificare – camere de incalzire, in cadrul unei baterii .

4. Procesul de cocsificare in cuptorul industrial.

Scopul procesului de cocsificare al carbunilor il reprezinta obtinerea, in principal, a cocsului utilizat in industria siderurgica si chimica. Acesta se poate defini ca reziduul solid, dur, compact si termorezistent, ce rezulta cel mai frecvent prin tehnologia clasica in urma pirogenarii carbunilor, in absenta aerului, la 900-1000oC.

Desfasurarea proceselor de descompunere pirogenetica si formare a cocsului in cuptorul industrial clasic de cocsificare prezinta unele particularitati determinate de principiile constructive si functionale ale acestuia.

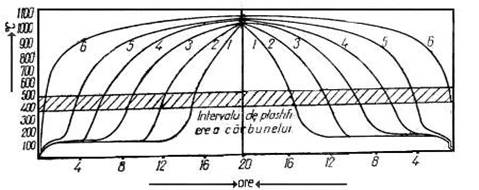

Fig. 4 Incalzirea bilaterala a sarjei de carbune supusa procesului de cocsificare.

Incalzirea bilaterala, dinspre pereti spre centrul cuptorului, duce la aparitia unor zone de crestere diferentiata a temperaturii incarcaturii de carbune, simetrice in raport cu planul median al camerei de cocsificare.

La periferia camerei, incalzirea carbunelui este rapida, temperatura crescand brusc, iar spre centrul incarcaturii temperatura creste mai lent. Straturile existente de carbune de la marginea cuptorului se cocsifica cam in 4 ore, iar straturile de la centrul camerei cuptorului se cocsifica in 20 de ore. Se remarca ca in toate zonele creste temperatura, devine brusca dupa eliminarea umiditatii la peste 500ºC. Cele doua 'unde' de incalzire avanseaza progresiv de la periferie spre centrul camerei. Straturile de carbune trec succesiv, corespunzator temperaturii atinse, prin fazele de uscare, plastifiere, reintarire a masei si degazarea ulterioara ca si cum o zona ecran de descompunere pirogenetica si de plastifiere a carbunelui s-ar deplasa dinspre pereti spre mijlocul camerei, separand stratul de semicocs in curs de intarire, de materialul in curs de inmuiere.

La sfarsitul cocsificarii cele doua zone ecran corespunzatoare celor doua directii de incalzire se intalnesc in centrul camerei lasand o fisura de-a lungul incarcaturii de cocsificare, la jumatatea acesteia, astfel aparand asa numita 'cusatura de plastifiere' a pilotului de cocs, care constituie o zona spongioasa.

In figura 5 sunt prezentate etapele succesive ale procesului de cocsificare. Degajarea produselor volatile ale descompunerii termice este dirijata de zona ecran plastica, astfel incat o parte din gaze sunt indreptate spre centrul camerei-spre zonele reci, iar o alta parte spre periferie - zonele calde. Degajarea produselor volatile in zona plastica ecran exercita o puternica influenta asupra procesului de formare a masei cocsului.

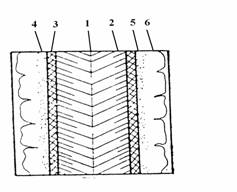

Fig.5 Etapele succesive ale procesului de cocsificare.

1. Carbune umed ; 4. Zona de resolidificare ;

Carbune uscat ; 5. Semicocs ;

3. Stratul plastic ; 6. Cocs .

Impreuna cu alura de crestere a temperaturii determina aparitia si dezvoltarea, in functie de caracteristicile carbunelui a fenomenelor definite ca: presiune de cocsificare, porozitate, fisurare si contractie.

Astfel stratul plastic impermeabil opune rezistenta gazelor, ceea ce provoaca apa-ritia presiunii de cocsificare prin impingerea spre pereti a straturilor periferice situate in afara zonei ecran. Totodata, impermeabilitatea la gaze a stratului plastic provoaca acumularea de bule cu formare de pori in masa in curs de intarire. Sub influenta temperaturii, masa intarita a semicocsului se degazeaza in continuare, suferind o contractie progresiva.

'Unda de temperatura' specifica cuptorului industrial se suprapune peste fenomenele prezentate mai sus, determinand o diferentiere a desfasurarii lor pe zone si respectiv diferentierea aspectului si insusirilor cocsului dinspre pereti spre centrul camerei. La periferie, unde viteza de incalzire este foarte ridicata, se formeaza imediat un strat de material cocsificat prin reintarirea rapida a stratului plastic de grosime mica; el nu opune rezistenta gazelor care ies liber spre pereti. Acest material se contracta puternic fata de restul masei, din aceasta cauza dezvoltandu-se o retea de fisuri pronuntate. Aceasta constitue inceputul structurii de 'conopida' a portiunilor periferice a bucatilor de cocs, fisurile avansand ulterior dinspre pereti spre centrul camerei.

Pe masura indepartarii de peretele cald al cuptorului scade viteza de incalzire si viteza cu care straturile de carbune trec prin starea plastica. Stratul plastic se ingroasa si gazele ce se degaja intens neputandu-se evacua, se acumuleaza in bule cu presiune ridicata. Iesirea acestor gaze este posibila numai in punctele de minima rezistenta constituite in special in fisuri. Spre interiorul camerei, scazand viteza de incalzire, grosimea stratului plastic creste, crescand deci si porozitatea materialului solidificat.

In centrul cuptorului de cocsificare, unde se intalnesc cele doua zone ecran venind dinspre pereti se formeaza 'cusutura' de plastifiere, cele doua jumatati ale incarcaturii despartindu-se una de alta. Cocsul din aceasta zona este foarte poros, prezentand structura spongioasa.

Procesul de cocsificare in cuptor are o desfasurare progresiva, continua, unde creste grosimea de cocs si se plastifiaza noi incarcaturi.

|