ALTE DOCUMENTE

|

||||||||||

České vysoké učení technické v Praze

Materiály a technologie

SEMINÁRNÍ PRÁCE

Téma: Konstrukční oceli pro práci za zvýšení teplot

Obsah seminární práce:

I. Úvod

II. Žáruvzdorné oceli

a) Feritické a martenzitické oceli s obsahem 8% Cr

b) Feriticko-martenzitické oceli s obsahem 18% Cr

c) Feriticko-karbidické oceli s obsahem 22–30% Cr

d) Chromniklové austenitické oceli

e) Plechy válcované za tepla ze žáruvzdorných ocelí

a) Nelegované oceli

b) Nízkolegované oceli

c) Vysokolegované chromové oceli

d) Austenitické oceli

Chromniklové austenitické oceli

Manganchromové austenitické oceli

e) Vytvrditelné žárupevné oceli

f) Žáropevné slitiny niklu

IV. Přílohy

I. Úvod

Žáruvzdorné oceli

mají zvýšenou odolnost proti korozi za normální i zvýšené teploty.Pokud působí

korozní prostředí za vysokých teplot (asi nad

Do skupiny žáruvzdorných ocelí zahrnujeme ty

oceli, které jsou vhodné pro použití v oblasti teplot 600- 1

Žáropevností oceli rozumíme její schopnost přenášet za vyoké teploty dlouhodobě vnější namáhání, aniž by došlo k nepřípustné deformaci součásti nebo lomu. Dalšími požadavky často bývají také odolnost proti korozi, odolnost proti únavovému porušování za tepla aj.

V současné

době se tyto oceli používají v energetickém a chemickém průmyslu při

syntéze čpavku, při výrobě dehtu, syntetických pohonných látek, tj. všude tam,

kde se pracuje za teploty až

Žárupevné oceli používané v technické praxi je možno rozdělit podle chemického složení na:

nelegované oceli

nízkolegované oceli

vysokolegované chromové oceli

austenitické oceli

vytvrditelné oceli

U všech žárupevných ocelí je třeba věnovat pozornost stopovým prvkům, protože zhoršují mechanické vlastnosti a zvyšují jejich rozptyl u oceli stejné značky z různých taveb. Mezi škodlivé prvky patří Sn, Pb, Sb, As, P, S, O, N a H. Obsah Sn a Sb má být nižší než 0,041%. Cu zvyšuje až do obsahu 0,2% čas do lomu, při vyšším obsahu ho však opět snižuje. Odolnost ocelí proti zkřehnutí udává Watanabův faktor resp. X faktor.

II. Žáruvzdorné oceli

a) Feritické a martenzitické oceli s obsahem 8% Cr

Základní matrici těchto tvoří za normální teploty po pomalém ochlazování chromový ferit, ve kterém se při obsahu C vylučují karbidy K1 (M23C6), při vyšším obsahu C karbidy K2 (M7C3). Při ohřevu na vyšší teplotu transformuje ferit na austenit, ve kterém se karbidy postupně rozpustí, takže ocel lze kalit. Vyšší tvrdost se však získává až při obsahu C na 0,2%.

Používají se do

teploty 750-

Tab. 1. Chemické složení oceli s 8% Cr

|

Značka |

Chemické složení v % |

||||||

|

C |

Mn |

Si |

P max. |

S max. |

Cr |

jiné |

|

|

max. 0,12 |

max. 0,60 |

Al |

|||||

Oceli s obsahem uhlíku nižším než 0,15% mají po žíhání feritickou matrici, ve které jsou vyloučeny karbidy K1. Oceli s vyšším obsahem C je možno zakalit na vysokou tvrdost, takže se označují také jako kalitelné žáruvzdorné oceli. Jsou vhodné na součástky, u kterých se žádá nejen odolnost proti korozi při vyšších teplotách, ale také vysoká zakalitelnost a odolnost proti opotřebení. Typickým příkladem pro jejich použití jsou výfukové ventily spalovacích motorů.

b) Feriticko-martenzitické oceli s obsahem 18% Cr

Oceli této skupiny

se používají do teploty asi

Obsah C

dvoufázových ocelí se pohybuje mezi 0,1-0,25%, takže probíhá při změně teploty

částečná transformace. Tepelné zpracování má však význam pouze za normální

teploty. Po tváření resp. odlití se oceli obvykle pouze žíhají na snížení pnutí

na teplotě

Tab. 2. Chemické složení feriticko-martenzitických ocelí s obsahem 18% Cr

|

Značka |

Chemické složení v % |

|||||

|

C max. |

Mn max. |

Si max. |

Cr |

Ni max. | ||

|

Ti max. 0,8 |

||||||

|

0,8–1,2 Al |

||||||

*

žáruvzdorná ocel do teploty

Strukturu tvářených

ocelí je možno ovlivnit dotvářecí teplotou, která má být nižší než

Zlepšení mechanických vlastností a svařitelnosti kalitelných chromových ocelí bylo dosaženo vyvinutím ocelí se sníženým obsahem C (0,05%) a zvýšeným obsahem Ni na 4% nebo 6%. Vznikly tak oceli označované jako oceli COR 13-4, COR 13-6, které mají ve srovnání s klasickými korozivzdornými ocelemi při velmi dobré svařitelnosti také lepší mechanické vlastnosti (zejména houževnatost). Jsou zaváděny jak pro součásti všech typů vodních turbín, tak pro vodní čerpadla.

Dvoufázové oceli

mají dobrou odolnost proti korozi v prostředí obsahujícím síru a její

sloučeniny, takže nahrazují austenitické oceli typu 18/9. Osvědčily se také ve

vodíkové atmosféře. Méně vhodné jsou pro nauhličující prostředí. Neodolávají

vanadové korozi. Při svařování těchto ocelí činí těžkosti částečná transformace

austenitu a hrubnutí zrna při teplotách nad 1

Používají se na různá kuchyňská zařízení, ale také na trubky přehřívačů vzduchu, na rekuperátory a ochranné trubky termočlánků. Oceli se stejným obsahem Cr, ale zvýšeným obsahem C slouží k výrobě nástrojů s tvrdostí asi 56 HRC. Např. chirurgické nástroje, kalibry apod.

c) Feriticko-karbidické oceli s obsahem 22–30% Cr

Vysokolegované chromové oceli s vyšším obsahem C se používají do teploty 1 100–1 200°C. Obsah Cu tvářených ocelí bývá max. 0,2%, u ocelí na odlitky až 0,8%.

Tab. 3. Chemické složení ocelí s obsahem 20–30% Cr

|

Značka |

Chemické složení v % |

|||||||

|

C max. |

Mn max. |

Si max. |

Cr |

Ni max. |

P max. |

S max. |

Ti max. |

|

Oceli této skupiny

se zpravidla tepelně nezpracovávají, protože pracovní teplota součástek je

vysoká. Po odlití nebo tváření se oceli obvykle žíhají na teplotě 760-

Nevýhodou vysokolegovaných chromových ocelí je jejich obtížná svařitelnost a křehkost za normální teploty.

Výhodou chromových ocelí je, že mají větší tepelnou vodivost a menší součinitel délkové roztažnosti než austenitické oceli.

Tato ocel je vhodná na trubky rekuperátorů hlubinných pecí.

d) Chromniklové austenitické oceli

Tyto oceli jsou vhodné na součástky pracující v prostředí, ve kterém kolísá pracovní teplota.

Jejich nevýhodou je, že snášejí špatně prostředí obsahující sloučeniny síry.

Obsah C je nutno volit podle použití oceli. Žáruvzdorné oceli mohou mít vyšší obsah C, protože se používají za teplot nad 1 000°C, kdy se část karbidů rozpustí v základní matrici. Pokud se však součástky svařují, doporučuje se obsah C snížit pod 0,2%, aby se snížilo nebezpečí vzniku prasklin. Žáruvzdorné austenitické oceli mají zvýšený obsah Si, který zpomaluje nauhličování a zúčastňuje se na tvorbě ochranné vrstvičky.

Tab. 4. Chromniklové austenitické žáruvzdorné oceli a jejich složení

|

Značka |

Chemické složení v % |

|||||

|

C max. |

Mn max. |

Si max. |

Cr |

Ni |

jiné |

|

|

0,2–0,4 Mo 2–2,75 W |

||||||

|

1–1,5 Al 0,05–0,2 Ti |

||||||

|

1–1,5 Al 0,05–0,2 Ti |

||||||

* zvýšená odolnost proti nauhličování a působení SO2

Tyto oceli jsou nemagnetické, mají vysokou houževnatost, jejich pevnost v tahu se pohybuje kolem 650 MPa, ale mez kluzu je velmi nízká 250 MPa. Zvýšit pevnost a tvrdost je možno tvářením za studena.

Aby se zvýšila životnost austenitických ocelí pracujících v atmosféře obsahující sloučeniny síry, doporučuje se snížit obsah Ni na asi 4% a zvýšit obsah Cr na asi 25%.

Např.: ocel o složení 0,19% C, 1,17% Si, 0,9% Mn, 25,9% Cr a 4,02% Ni byla necitlivá na působení plynů obsahující síru. Za teplot vyšších než 1 300°C má tato ocel feritickou strukturu, v rozpětí teplot 800–1 200°C heterogení strukturu α + γ.

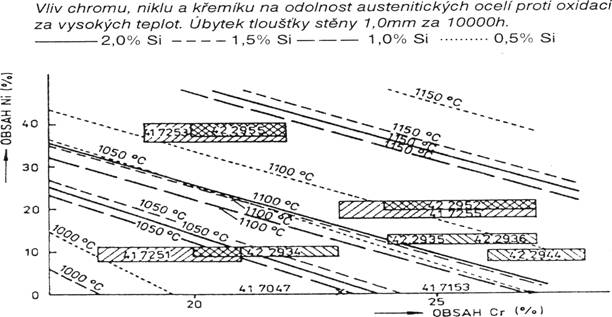

Obr. 1.

e) Plechy válcované za tepla z žáruvzdorných ocelí

Plechy z ocelí této skupiny se dodávají vždy tepelně zpracované. Na optimálním zpracování závisí jejich základní vlastnosti, zvláště korozní odolnost. Plechy se ve většině případů zpracovávají tvářením za studena. Austenitické oceli jsou pro tento způsob zvlášť vhodné, neboť mají větší hlubokotažné vlastnosti než měkká uhlíková ocel. Je však nutno počítat s tím, že při tváření za studena se značně zpevňují. To platí i pro obrábění a zvláště vrtání. Při leštění jsou schopny dosáhnout zrcadlového lesku, musí však být bez příměsi Ti. Austenitické oceli jsou dobře svařitelné. Z těchto ocelí je proto dovoleno vyrábět i svařované tlakové nádoby. Nutno však brát v úvahu fyzikální vlastnosti. Svařování feritických či kalitelných ocelí představuje již složitější problém a provádí se v omezeném měřítku, většinou jen u tenkých plechů. Žáruvzdorné oceli, zvláště chromové, jsou za studena obtížně tvařitelné, svařitelnost je obtížná, ve většině případů vyžaduje předehřev.

V kaleném stavu se používají na strojní, kuchyňské, chirurgické nástroje. Jinak v průmyslu chemickém, farmaceutickém, textilním, potravinářském, na součásti tepelných a energetických zařízení, tlakových nádob. Na žáruvzdorná zařízení v keramice, sklářství, zařízení žíháren, topnou techniku, součásti průmyslových pecí aj.

|

Značky ocelí vyráběné dle ČSN 42 0210 |

|||

|

Oceli Cr |

Oceli CrNi |

Oceli CrNiMo |

Oceli žáruvzdorné |

|

Oceli vyráběné pro použití

v jaderné energetice |

|

Ocel vyráběná pro použití

výstavby kontejnerů pro skladování vyhořelého paliva z JE |

|

Srovnatelné oceli s ČSN

nebo jim podobné vyrábíme podle zahraničních norem : |

a) Nelegované oceli

Maximální pracovní

teplota nelegovaných ocelí je omezena hranicí opalu a mezí tečení. Jestliže

definujeme hranici opalu jako teplotu, při které je po 120 hodinovém střídavém

ohřevu a ochlazování na vzduchu úbytek materiálu max.

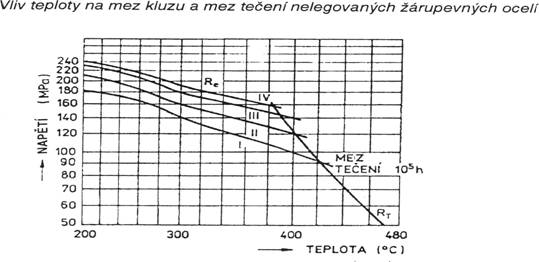

Obr. 2.

Z nelegovaných ocelí se zhotovují trubky, plechy, výkovky a odlitky pro energetická zařízení. Slouží k výrobě součástí parních kotlů, kondenzátorů, armatur atd.

Tab. 5. Chemické složení ocelí tř. 12 na žárupevné trubky

|

Značka |

Chemické složení v % |

||||||||

|

C |

Mn |

Si |

Cr max. |

Ni max. |

Cu max. |

V |

P max. |

S max. |

|

Pozn.: Vanad je možno nahradit niobem v množství 0,02–0,06%

Žárupevné trubky se

válcují z uklidněných, polouklidněných a neuklidněných ocelí tř.

Mechanické

vlastnosti za vyšších teplot se zaručují pouze do tloušťky stěny

Koncem 70. let byla

vyvinuta mikrolegovaná ocel značky 12 025, u které se zaručuje mez kluzu

až do teploty

b) Nízkolegované oceli

Dělí se na:

oceli pro pužití v oblasti meze kluzu

oceli pro použití v oblasti meze tečení

Tyto oceli musí mít vysokou plasticitu při tečení, životnost min. 200 000h, dobrou odolnost proti oxidaci na vzduchu i v dalších prostředích, dobrou svařitelnost a vyhovující fyzické vlastnosti.

Obvykle se

používají do teploty 560-

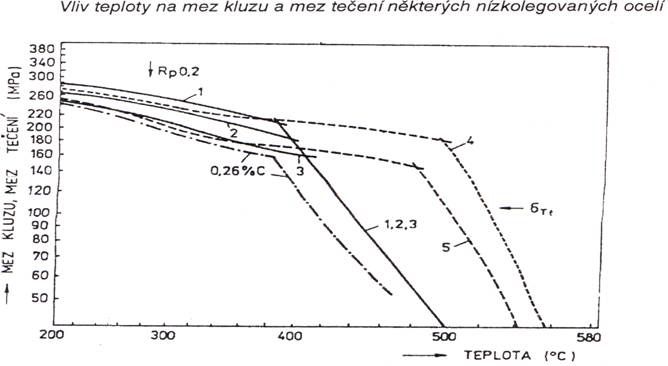

Obr. 3.

Obsah C a legovacích prvků se musí volit tak, aby se netvořil cementit, ale pouze speciální karbidy, které musí být jemné, vzdálenosti mezi nimi krátké.

Nízkolegované žárupevné oceli jsou obvykle legovány chromem, molybdenem a vanadem, méně často se používá bor, wolfram a niob.

Většina dnešních žárupevných ocelí obsahuje V, který tvoří velmi stabilní drobné karbidy. Nejlepší vlastnosti mají oceli s poměrem C:V = 1:3–1:4. Některé žárupevné oceli jsou stabilizovány Nb, jehož minimální obsahse určí ze vztahu:

%Nb = 7,75.[%C] + 6,64.[%N]

Ke zvýšení prokalitelnosti se někdy přidává menší množství Mn a Ni.

Austenitizační teploty nízkolegovaných ocelí se musí volit tak, aby se při tepelném zpracování maximálně snížila chemická nestejnorodost. Po výdrži na teplotě se ochlazuje takovou rychlostí, aby austenit transformoval převážně na bainit. Obsah feritu má být co nejnižší.

Ve velkých

výkovcích musí probíhat bainitická transformace nejenom v povrchových

vrstvách, ale také ve středové oblasti. Proto se obvykle ochlazuje vodní mlhou

nebo v oleji. Po zakalení se oceli popouštějí na teplotě 650-

Tab. 6. Nízkolegované tvářené žárupevné oceli pro použití v oblasti meze kluzu

|

Značka |

Chemické složení v % |

Teplota (°C) |

|||||||||

|

C |

Mn |

Si |

Cr |

Mo |

V |

Cu max. |

Ni | ||||

|

max. |

max. | ||||||||||

|

max. |

max. |

N |

Al | ||||||||

|

max. | |||||||||||

|

max. |

max. |

min. | |||||||||

|

max. |

max. | ||||||||||

|

0,2 | |||||||||||

|

max. |

B | ||||||||||

|

max. |

Ti max. | ||||||||||

|

max. | |||||||||||

|

max. |

W | ||||||||||

Na hrubé kotlové

plechy nad

Tab. 7. Nízkolegované žárupevné oceli pro použití v oblasti meze tečení

|

Značka |

Chemické složení v % |

Teplota (°C) |

|||||||

|

C |

Mn |

Si |

Cr |

Mo |

V |

Ni | |||

|

Mo | |||||||||

|

Cr – Mo | |||||||||

|

Cr – V | |||||||||

|

Cr-Mo-V | |||||||||

|

W | |||||||||

|

Cr-V-Mo-W | |||||||||

c) Vysokolegované chromové oceli

Oceli této skupiny

se používají v rozmezí teplot 600-

Mechanické

vlastnosti za vyšších teplot ovlivňuje výrazně velikost precipitátů a

vzdálenost mezi nimi. Vliv je silný zejména za nižších pracovních teplot a

ztrácí se, jakmile je vzdálenost mezi precipitáty větší než 100 nm. Vlastnosti

těchto ocelí ovlivňuje silně molybden. Při obsahu 3% Mo se objevují

v matrici ostrůvky δ-feritu, který zlepšuje svařitelnost. Žárupevné

oceli s obsahem 11% Cr byly odvozeny od martenzitických korozivzdorných

ocelí, které mají dobrou odolnost proti korozi až do teploty

Vedle dobré korozivzdornosti a žárovzdornosti mají vysokochromové oceli také větší schopnost vnitřního tlumení za provozních teplot.

Tyto oceli se legují Mo, Nb, V, W, Co. Obsah C se pohybuje okolo 0,2%. Mo zvyšuje sekundární tvrdost,

odolnost proti popouštění a stabilizuje precipitát M2(C,N). Jeho obsah bývá max. 1,5%. V zvyšuje až do

obsahu 1% odolnost proti popuštění. Protože je však silně feritotvorný, pohybuje se jeho obsah obvykle

okolo 0,3%. Také se legují malým množstvím Ni, aby se obsah δ-feritu pohyboval mezi 5–10%, protože

se tím zlepšuje svařitelnost. Ti váže C jako stabilní karbid, takže snižuje tvrdost. Pod značkou VN 91 se

vyrábí ocel modifikovaná Nb a N. Ocel se vyznačuje vysokou žárupevností a plasticitou při tečení,

relativně vysokou tepelnou vodivostí, nízkou tepelnou roztažností,zvýšenou korozní odolností v prostředí

vodíku, vodní páry i zplodin hoření.

Tab. 8. Chemické složení žárupevných vysokolrgovaných chromových ocelí

|

Značka |

Chemické složení v % |

|||||||||

|

C |

Mn |

Si |

Cr |

Ni |

Mo |

V |

W | |||

|

max. |

Nb |

N |

||||||||

|

VN 91 |

max. | |||||||||

|

max. | ||||||||||

|

Ti | ||||||||||

|

T 60 |

max. |

max. |

N |

|||||||

|

AK1NM |

max. |

Nb |

||||||||

|

AK2NM | ||||||||||

d) Austenitické oceli

Chromniklové austenitické oceli

Austenitické oceli

mají vyšší mez tečení, protože v hustě uspořádané FCC mřížce probíhají

difúzní pochody i za zvýšených teplot pomaleji. Výhodné také je, že se

rekrystalizační teplota austenitu pohybuje mezi 800-

Základními prvky austenitických žárupevných ocelí jsou Cr a Ni. Ke zvýšení žárupevnosti se přidává W (asi 2%), Mo (1-3%), někdy Nb, Ti, V a N. Obsah Cr se pohybuje mezi 12-20%. Cr tvoří na povrchu součásti spinel FeO.Cr2O3, takže se zvyšuje odolnost proti oxidaci. Obsah Ni je vyšší než u austenitických ocelí 18/9, protože je třeba vyvážit vliv feritotvorných prvků a zabránit vylučování fáze-σ, která snižuje houževnatost. Mo zvyšuje žárupevnost, podporuje však vznik nežádoucí fáze-σ a Lavesovy fáze Fe2Mo. V zvyšuje mez pevnosti při tečení. Přísada V je účinná zejména za přítomnosti N, protože při tečení precipitují na dislokacích nitridy vanadu, které hrubnou i po dlouhých výdržích na teplotě pouze nepatrně. C potlačuje vylučování feritu-δ a zvyšuje mechanické vlastnosti. Ke zvýšení meze kluzu za tepla, meze pevnosti se přidává malé množství N, který zpomaluje difúzní rychlost C, tj. vylučování a koagulaci karbidů M23C6 a dalších intermetalických fází. Do obsahu 0,07% zvyšuje N žárupevnost až do 104h.

Tab. 9. Austenitické chromniklové žárupevné oceli

|

Značka |

Chemické složení v % |

Teplota (°C) |

||||||||

|

C |

Mn |

Si |

Cr |

Ni |

W |

Mo |

Ti |

V |

||

|

max. |

max. |

max. |

min. 5% C | |||||||

|

max. |

max. |

max. |

min. 5% C | |||||||

|

max. | ||||||||||

|

max. |

max. | |||||||||

|

max. |

max. |

max. |

5.(%C-0,03 | |||||||

|

max. |

max. |

max. |

min. 5% C | |||||||

|

max. |

max. |

max. |

min. 5% C | |||||||

|

max. |

min. 8% C | |||||||||

Austenitické

žárupevné oceli se tepelně zpracovávají rozpouštěcím nebo stabilizačním

žíháním. V 1.případě se oceli ochlazují z teploty

1 100-1 180°C ve vodě nebo na vzduchu. Výdrž na teplotě má být 1,5h

na

Žárupevná ocel

17 341 se používá na velmi namáhané součástky a části trubkových systémů

v zařízení tepelné a jaderné energetiky. Na odlitky se používá ocel ČSN 42

2939. Na odstředivě lité trubky je vhodná ocel 40 Cr25Ni30, která snáší teplotu

až 1 000°C a tlak až 4MPa. Na odstředivě lité reakční trubky parního

reformingu byla vyvinuta ocel 30 Cr24Ni24Nb, která je vhodná na trubky

s teplotou stěny 920-

Manganchromové austenitické oceli

Tyto oceli neobsahují drahý Ni, takže jsou levnější. Výhodná je také jejich vyšší odolnost v prostředí obsahujícím sloučeniny síry. Ke zvýšení stability austenitu se někdy přidává malé množství N, ke zvýšení meze tečení Ta, Nb, Ti a V.

Tab. 10. Austenitické manganchromové oceli

|

Značka |

Chemické složení v % |

|||||||

|

C |

Mn |

Si |

Cr |

Ni |

Mo |

V |

Ti |

|

|

max. 0,3 | ||||||||

Po rozpouštěcím žíhání za teploty 1 000-1 050°C a ochlazení na vzduchu tvoří matrici těchto ocelí austenit, ve kterém je vyloučena fáze-ε a menší množství drahých karbidů TiC event. VC a až 1% α-martenzitu.

Ocel 17 481

odolává oxidaci v prostředí vodních par až do teploty

e) Vytvrditelné žárupevné oceli

Jsou vhodné na

pracovní teploty 650-

Tab. 11. Vytvrditelné žárupevné oceli

|

Značka |

Chemické složení v % |

||||||||

|

C |

Mn |

Si |

Cr |

Ni |

W |

Ti |

Al |

B |

|

|

AKRNS | |||||||||

|

AKRN | |||||||||

|

ATV3R | |||||||||

Ocel AKRN má

vysokou mez pevnosti při tečení, dobrou strukturní stabilitu a plastické

vlastnosti. Nejlepší mechanické vlastnosti se získávají po rozpouštěcím žíhání

na teplotě 1 150°C po dobu 1h, ochlazením na vzduchu a vytvrzením za

teploty

Přísada Ti, Al, B a

Mo zvyšuje mez pevnosti při tečení. Vhodnou kombinací legovacích prvků je tak

možno získat ocel, která se za teploty

Ocel AKRN je možno použít

do teploty 650-

Používají se k výrobě oběžných a rozváděcích lopatek parních a plynových turbín, svorníků, rotorů atd.

f) Žáropevné slitiny niklu

Používají se do pracovní teploty 700-1 000°C.

Mají nízký obsah C (do 0,2%) a různé množství dalších přísad jako Cr, Ti, Al, Co, Mo a W. Matrici těchto slitin tvoří, podobně jako u austenitických vytvrditelných ocelí, tuhý roztok s FCC mřížkou. U jednodušších slitin Ni-Cr-Al-Ti se zvýšené odolnosti proti tečení dosahuje zejména disperzí intermetalické fáze γ‘-Ni3 (Al-Ti). Novější vyvinuté slitiny s přísadou dalších prvků jako Mo, W, Nb, jsou zpevňovány jednak precipitací fáze γ‘, jednak speciálními karbidy těchto prvků. V současné době vyráběné slitiny obsahují také mikropřísadu B a Zr, které podobně jako Co, W a Mo zpomalují difúzi ostatních prvků v tuhém roztoku a zvyšují žáropevnost slitiny.

Tyto sltiny Ni se

tepelně zpracovávají rozpouštěcím žíháním při teplotě 1 100°C, ochlazením

na vzduchu a vytvrzováním při teplotě 700-

Používají se na silně namáhané součásti plynových turbín a turbokompresorů.

U nás jsou to např. AKN 21 (NiCr20Fe4Ti2Al), AKN 30 (NiCr19Co18Ti3Al2), příp. litá modifikace LVN 9 (NiCr10Mo3W5Co4Ti3Al5BZr), používaná např. pro výrobu lopatek metodou přesného lití.

Tab. 12. Chemické složení žáruvzdorných niklových slitin

|

Přehled chemického složení (rozbor tavby) žáruvzdorných niklových slitin |

||||||||||||||||||

|

Označení slitiny |

Hmotnostní podíl v % |

|||||||||||||||||

|

Značka |

Číselné označení |

C |

Mn max. |

Si |

P max. |

S max. |

Ni |

Cr |

Co |

Fe |

Mo |

Al |

Ti |

Cumax. |

Nb+Ta |

B |

Ce |

|

|

NiCr15Fe |

max. 0,50 |

min. 72,00 |

max. 0,30 |

max. 0,30 | ||||||||||||||

|

NiCr20Ti |

max. 1,00 |

zbytek |

max. 5,00 |

max. 5,00 |

max. 0,30 | |||||||||||||

|

NiCr22Mo9Nb |

max. 0,50 |

min. 58,00 |

max. 1,00 |

max. 5,00 |

max. 0,40 |

max. 0,40 | ||||||||||||

|

NiCr23Fe |

max. 0,50 |

max. 18,00 |

max. 0,50 | |||||||||||||||

|

NiCr28FeSiCe |

min. 45,00 | |||||||||||||||||

IV. Přílohy

|

Přehled chemického složení (rozbor tavby) žáruvzdorných ocelí a niklových slitin obsažených v normě ČSN EN 10095 |

||||||||||

|

Feritické žáruvzdorné oceli |

||||||||||

|

Označení oceli |

Hmotnostní podíl v % |

|||||||||

|

Značka |

Číselné označení |

C |

Si |

Mn |

P max. |

S max. |

Cr |

Al |

N |

Ostatní |

|

X10CrAlSi7 |

max. 0,12 | |||||||||

|

X10CrAlSi13 |

max. 0,12 | |||||||||

|

X10CrAlSi18 |

max. 0,12 | |||||||||

|

X10CrAlSi25 |

max. 0,12 | |||||||||

|

X18CrN28 |

max. 1,00 | |||||||||

|

X3CrAlTi18-2 |

max. 0,04 |

max. 1,00 |

0,2 + 4 (C+N) £Ti£ |

|||||||

|

Austenitické žáruvzdorné oceli |

||||||||||

|

Označení oceli |

Hmotnostní podíl v % |

|||||||||

|

Značka |

Číselné označení |

C |

Si |

Mn |

P max. |

S max. |

Cr |

Ni |

N |

Ostatní |

|

X8CrNiTi18-10 |

max. 0,10 |

max. 1,00 |

max. 2,00 |

Ti: 5x%C £Ti£ |

||||||

|

X15CrNiSi20-12 |

max. 0,20 |

max. 2,00 |

max. 0,11 | |||||||

|

X9CrNiSiNCe21-11-2 |

max. 1,00 |

Ce: 0,03 – 0,08 |

||||||||

|

X12CrNi23-13 |

max. 0,15 |

max. 1,00 |

max. 2,00 |

max. 0,11 | ||||||

|

X8CrNi25-21 |

max. 0,10 |

max. 1,50 |

max. 2,00 |

max. 0,11 | ||||||

|

X15CrNiSi25-21 |

max. 0,20 |

max. 2,00 |

max. 0,11 | |||||||

|

X12NiCrSi35-16 |

max. 0,15 |

max. 2,00 |

max. 0,11 | |||||||

|

X10NiCrAlTi32-21 |

max. 0,12 |

max. 1,00 |

max. 2,00 |

Al:0,15-0,60 Ti: 0,15-0,60 |

||||||

|

X6NiCrNbCe32-27 |

max. 0,30 |

max. 1,00 |

max. 0,11 |

Al: max. 0,025 Ce: 0,05-0,10 Nb: 0,60-1,00 |

||||||

|

X25CrMnNiN25-9-7 |

max. 1,00 | |||||||||

|

X6CrNiSiNCe19-10 |

max. 1,00 |

Ce: 0,03 – 0,08 |

||||||||

|

X6NiCrSiNCe35-25 |

max. 2,00 |

Ce: 0,03 – 0,08 |

||||||||

|

X10NiCrSi35-19 |

max. 0,15 |

max. 2,00 |

max. 0,11 | |||||||

|

X10NiCrSiNb35-22 |

max. 0,15 |

max. 2,00 |

max. 0,11 |

Nb: 1,00-1,50 |

||||||

|

Tabulka žáruvzdornosti žáruvzdorných ocelí |

|||||||||||||||||||||||||||||||||||||||||

|

Značka oceli |

Použití na vzduchu do teploty |

Ztráta opalem na vzduchu v g . m-2 . hod.-1 |

Odolnost v plynném prostředí obsahujícím síru |

Odolnost v plynném prostředí obsahující dusík a chudé na kyslík |

Odolnost v nauhličujícím plynném prostředí |

||||||||||||||||||||||||||||||||||||

|

Teplota ve o C |

|||||||||||||||||||||||||||||||||||||||||

|

prostředí oxidační |

prostředí redukční |

||||||||||||||||||||||||||||||||||||||||

|

Oceli feritické |

|||||||||||||||||||||||||||||||||||||||||

|

X10CrAlSi7 |

velmi dobrá |

vyhovující |

nevyhovující |

vyhovující |

|||||||||||||||||||||||||||||||||||||

|

X10CrAlSi13 |

velmi dobrá |

vyhovující |

nevyhovující |

vyhovující |

|||||||||||||||||||||||||||||||||||||

|

X10CrAlSi18 |

velmi dobrá |

dobrá |

nevyhovující |

vyhovující |

|||||||||||||||||||||||||||||||||||||

|

X10CrAlSi25 |

velmi dobrá |

dobrá |

nevyhovující |

vyhovující |

|||||||||||||||||||||||||||||||||||||

|

Oceli austenitické |

|||||||||||||||||||||||||||||||||||||||||

|

X8CrNiTi18-10 |

dobrá |

nevyhovující |

dobrá |

vyhovující |

|||||||||||||||||||||||||||||||||||||

|

X15CrNiSi20-12 |

dobrá |

nevyhovující |

dobrá |

vyhovující |

|||||||||||||||||||||||||||||||||||||

|

X8CrNi25-21 |

dobrá |

nevyhovující |

dobrá |

vyhovující |

|||||||||||||||||||||||||||||||||||||

|

X15CrNiSi25-21 |

dobrá |

nevyhovující |

dobrá |

vyhovující |

|||||||||||||||||||||||||||||||||||||

|

X10NiCrAlTi32-21 |

dobrá |

nevyhovující |

dobrá |

dobrá |

|||||||||||||||||||||||||||||||||||||

|

Mezní úchylky tloušťky pro pásy z oceli s normálním deformačním odporem při zvýšených teplotách 1)

platí pro všechny oceli třídy A, která zahrnuje všechny oceli neuvedené v tabulce značek s vysokým deformačním odporem při zvýšených teplotách (vit pozn. 1) v tabulce seznamu značek. Po dohodě mohou být celkové tolerance tloušťky všechny kladné nebo všechny záporné. Pro úzké pásy určené

k válcování za studena nesmí rozdíly tloušťky v celém svitku

překročit: Nestejnoměrnost tloušťky musí být plynulá a nesmí vykazovat náhlé skokové změny. |

||||||||||||||||||||

|

Úchylky vypuklosti

|

||||||||||||||||||||

Zvýšení mezních úchylek tloušťky a vypuklosti pro pásy s vysokým deformačním odporem při zvýšených teplotách |

||||||||||||||||||||||||

|

||||||||||||||||||||||||

Třída B (zvýšení o 10 %) |

V. Třída C (zvýšení o 20 %) |

VI. Třída D (zvýšení o 30 %) |

|||

|

Druh oceli Označení |

Normalizováno v |

Druh oceli Označení |

Normalizováno v |

Druh oceli Označení |

Normalizováno v |

|

16Mo3 20MnB5 30MnB5 38MnB5 28Mn6 27MnCrB5-2 33MnCrB5-2 39MnCrB6-2 38Cr2 46Cr2 34Cr4 41Cr4 45Cr2 38Cr4 16MnCr5 13CrMo4-5 10CrMo9-10 |

EN 10028-2 EN 10083-3 EN 10083-3 EN 10083-3 EN 10083-1 EN 10083-3 EN 10083-3 EN 10083-3 EN 10083-1 EN 10083-1 EN 10083-1 EN 10083-1 EU 86-70 EU 86-70 EN 10084 EN 10028-2 EN 10028-2 |

25CrMo4 34CrMo4 41CrMo4 42CrMo4 14CrNi6 20NiCrMo2-2 17CrNiMo7-6 |

EN 10083-1 EN 10083-1 EU 86-70 EN 10083-1 EN 10084 EN 10084 EN 10084 |

50CrMo4 36CrNiMo4 34CrNiMo6 30CrNiMo8 51CrV4 všechny značky např. 39CrMoV13 31CrMo12 34CrAlMo5 41CrAlMo7 všechny značky např. 50CrV4 67 SiCr5 50CrV4 |

EN 10083-1 EN 10083-1 EN 10083-1 EN 10083-1 EN 10083-1 EU 85-70 EU 85-70 EU 85-70 EU 85-70 EU 85-70 EU 89-71 EU 89-71 EU 132-79 EU 132-79 |

VII. Třída B (zvýšení o 15 %) |

VIII. Třída C (zvýšení o 30 %) |

IX. Třída D (zvýšení o 40 %) |

|||

|

Druh oceli Označení |

Normalizováno v |

Druh oceli Označení |

Normalizováno v |

Druh oceli Označení |

Normalizováno v |

|

E295, E335, E360 S355 S355 S355 S355 P295, P355 |

EN 10025 EN 10025 EN 10155 EN 10149-2 EN 10149-3 EN 10113-2 EN 10113-3 EN 10028-2 |

L360, L415, L445 S420, S460 S420, S460 P460 S460 |

EN 10208-2 EN 10113-2, EN 10113-3 EN 10149-2, EN149-3 EN 10028-3 EN 10028-6 EN 10137-2 |

L480, L550 S500, S550, S600, S650, S700 S500, S550 S620, S690 S890, S960 P500, P550 P620, P690 |

EN 10208-2 EN 10149-2 EN 10137-2 EN 10028-6 |

Zvýšení mezních úchylek tloušťky plechů u ocelí s vysokým deformačním odporem při zvýšených teplotách.(viz mezní úchylky tloušťky plechů z ocelí s normálním deformačním odporem – Třída A) |

|

Zvýšení mezních úchylek tloušťky plechů u ocelí s vysokým deformačním odporem - pokračování |

|||||

|

Třída B (zvýšení o 10 %) |

Třída C (zvýšení o 20 %) |

Třída D (zvýšení o 30 %) |

|||

|

Druh oceli Označení |

Normalizováno v |

Druh oceli Označení |

Normalizováno v |

Druh oceli Označení |

Normalizováno v |

|

C35 C35E C36 C45 C45E C46 C50C50E |

EN 10083-2 EN 10083-1 EU 86-70 EN 10083-2 EN 10083-1 EU 86-70 EN 10083-2 EN 10083-1 |

C53 C55 C55E 1 CS 55 C60 C60E 1 CS 60 1 CS 67 |

EU 86-70 EN 10083-2 EN 10083-1 EU 132-79 EN 10083-2 EN 10083-1 EU 132-79 EU 132-79 |

CT 70 1 CS 75 CT 80 2 CS 85 2 CS 100 CT 105 CT 120 |

EU 96-79 EU 132-79 EU 96-79 EU 132-79 EU 132-79 EU 96-79 EU 96-79 |

|

16Mo3 20MnB5 30MnB5 38MnB5 28Mn6 27MnCrB5-2 33MnCrB5-2 39MnCrB6-2 38Cr2 46Cr2 34Cr4 41Cr4 45Cr2 38Cr4 16MnCr5 13CrMo4-5 10CrMo9-10 |

EN 10028-2 EN 10083-3 EN 10083-3 EN 10083-3 EN 10083-1 EN 10083-3 EN 10083-3 EN 10083-3 EN 10083-1 EN 10083-1 EN 10083-1 EN 10083-1 EU 86-70 EU 86-70 EN 10084 EN 10028-2 EN 10028-2 |

25CrMo4 34CrMo4 41CrMo4 42CrMo4 17CrNi6-6 20NiCrMo2-2 18CrNiMo7-6 |

EN 10083-1 EN 10083-1 EU 86-70 EN 10083-1 EN 10084 EN 10084 EN 10084 |

50CrMo4 36CrNiMo4 34CrNiMo6 30CrNiMo8 51CrV4 všechny značky např. 39CrMoV13 31CrMo12 34CrAl Mo5 41CrAlMo7 všechny značky např. 50CrV4 67 SiCr5 50CrV4 |

EN 10083-1 EN 10083-1 EN 10083-1 EN 10083-1 EN 10083-1 EU 85-70 EU 85-70 EU 85-70 EU 85-70 EU 85-70 EU 89-71 EU 89-71 EU 132-79 EU 132-79 |

|

Mezní úchylky tloušťky |

||||||||||||||

|

Jmenovitá tlouštka mm |

Mezní úchylky tloušťky v mm pro třídy: |

Dovolený rozdíl mezi nejmenší a největší tloušťkou stejného plechu při jmenovitých šířkách v mm |

||||||||||||

|

Třída A |

Třída B |

Třída C |

Třída D |

|||||||||||

|

dolní mez |

horní mez |

dolní mez |

horní mez |

dolní mez |

horní mez |

dolní mez |

horní mez |

³ < 2000 |

³ < 2500 |

³ < 3000 |

³ <3500 |

³ <4000 |

³ |

|

|

³3<5 |

- 0.4 |

+ 0.8 |

- 0.3 |

+ 0.9 |

0 |

+ 1.2 |

- 0.6 |

+ 0.6 |

0.8 |

0.9 |

0.9 |

- |

- |

- |

|

³5<8 |

- 0.4 |

+ 1.1 |

- 0.3 |

+ 1.2 |

0 |

+ 1.5 |

- 0.75 |

+ 0.75 |

0.9 |

0.9 |

1.0 |

1.0 |

- |

- |

|

³8<15 |

- 0.5 |

+ 1.2 |

- 0.3 |

+ 1.4 |

0 |

+ 1.7 |

- 0.85 |

+ 0.85 |

0.9 |

1.0 |

1.0 |

1.1 |

1.1 |

1.2 |

|

³15<25 |

- 0.6 |

+ 1.3 |

- 0.3 |

+ 1.6 |

0 |

+ 1.9 |

- 0.95 |

+ 0.95 |

1.0 |

1.1 |

1.2 |

1.2 |

1.3 |

1.4 |

|

³25<40 |

- 0.8 |

+ 1.4 |

- 0.3 |

+ 1.9 |

0 |

+ 2.2 |

- 1.1 |

+ 1.1 |

1.1 |

1.2 |

1.2 |

1.3 |

1.3 |

1.4 |

|

³40<80 |

- 1.0 |

+1.8 |

- 0.3 |

+ 2.5 |

0 |

+ 2.8 |

- 1.4 |

+ 1.4 |

1.2 |

1.3 |

1.4 |

1.4 |

1.5 |

1.6 |

|

³80<150 |

- 1.0 |

+ 2.2 |

- 0.3 |

+ 2.9 |

0 |

+ 3.2 |

- 1.6 |

+ 1.6 |

1.3 |

1.4 |

1.5 |

1.5 |

1.6 |

1.7 |

|

³150<250 |

- 1.2 |

+ 2.4 |

- 0.3 |

+ 3.3 |

0 |

+ 3.6 |

- 1.8 |

+ 1.8 |

1.4 |

1.5 |

1.6 |

1.6 |

1.7 |

- |

|

Mezní úchylky neplatí pro oblasti upravované broušením. |

||||||||||||||

|

Dovolené překročení hmotnosti plechů pro třídy A, B, C a D |

||||||

|

Jmenovitá tloušťka |

Třída |

Dovolené překročení teoretické hmotnosti v % při jmenovitých šířkách v mm 1) 2) |

||||

|

≥600<2000 |

≥2000<2500 |

≥2500<3000 |

≥3000<3500 | |||

|

≥ 3 < 5 |

A | |||||

|

B | ||||||

|

C | ||||||

|

D | ||||||

|

5 < 8 |

A | |||||

|

B | ||||||

|

C | ||||||

|

D | ||||||

|

≥ 8 < 15 |

A |

6,0 |

6,5 |

7,0 |

7,5 |

|

|

B |

8,0 |

8,5 |

9,0 |

9,5 |

||

|

C |

11,0 |

11,5 |

12,0 |

12,5 |

||

|

D |

3,0 |

3,5 |

4,0 |

4,5 |

||

|

≥ 15 < 25 |

A |

4,5 |

4,5 |

5,0 |

5,0 | |

|

B |

6,0 |

6,5 |

6,5 |

7,0 |

||

|

C |

8,0 |

8,0 |

8,5 |

8,5 |

||

|

D |

3,0 |

3,0 |

3,5 |

3,5 |

||

|

≥ 25 < 40 |

A |

3,5 |

4,0 |

4,0 |

4,0 |

|

|

B |

5,0 |

5,0 |

5,0 |

5,0 |

||

|

C |

6,0 |

6,5 |

6,5 |

6,5 |

||

|

D |

3,0 |

3,0 |

3,5 |

3,5 |

||

|

≥ 40 < 80 |

A |

3,5 |

4,0 |

4,0 |

4,0 |

|

|

B |

5,0 |

5,5 |

5,5 |

5,5 |

||

|

C |

5,5 |

5,5 |

5,5 |

5,5 |

||

|

D |

3,0 |

3,0 |

3,5 |

3,5 |

||

|

≥ 80 < 150 |

A |

3,5 |

3,5 |

4,0 |

4,0 | |

|

B |

4,5 |

4,5 |

4,5 |

4,5 |

||

|

C |

4,5 |

4,5 |

5,0 |

5,0 |

||

|

D |

3,0 |

3,0 |

3,5 |

3,5 |

||

|

≥ 150 < 250 |

A |

3,5 |

3,5 |

3,5 |

3,5 |

|

|

B |

4,0 |

4,0 |

4,0 |

4,0 |

||

|

C |

4,0 |

4,0 |

4,0 |

4,0 |

||

|

D |

3,0 |

3,0 |

3,0 |

3,0 |

||

|

X10CrAlSi7 |

W.Nr. 1.4713 |

||||||||||||||||||||||||||||||||||||||||||

Druh oceli |

Feritická žáruvzdorná ocel. |

||||||||||||||||||||||||||||||||||||||||||

TDP |

EN 10095 |

||||||||||||||||||||||||||||||||||||||||||

Označení |

|

||||||||||||||||||||||||||||||||||||||||||

Žáruvzdornost |

Ocel vykazuje vysokou stálost v oxidačním a redukčním prostředí obsahujícím sirné sloučeniny.Maximální provozní teploty při nepřetržitém provozu :Oxidační atmosféra 770oC; Oxidační atmosféra obsahující sirné sloučeniny 770oC;Redukční, nauhličující atmosféra 750oC; Redukční atmosféra obsahující sloučeniny síry 750oC |

||||||||||||||||||||||||||||||||||||||||||

Chemické složení tavby v % hmot. |

|

||||||||||||||||||||||||||||||||||||||||||

Dovolené úchylky chem. složení hotového výrobkuod chemického složení tavby v % hmot. |

|

||||||||||||||||||||||||||||||||||||||||||

|

Mechanické vlastnosti při 20o C pro obvyklý stav dodávání |

U

tyčí a profilů tloušťky ≤ MPa. Informativní hodnoty. 3) Pro válcovaný drát platí pouze hodnoty pevnosti. 4) Stav žíhaný. L – podélný směr zkoušení, Q – příčný směr zkoušení.

|

||||||||||||||||||||||||||||||||||||||||||

Fyzikální vlastnosti – informativní hodnoty. |

||||||||||||||||

Měrné teplo při 20o C |

450 J / kg.K |

|||||||||||||||

Tepelná roztažnost |

|

|||||||||||||||

Tepelná vodivost při 20oC |

Při 20o C - 23 W / m . K; při 500o C – 25 W / m . K |

|||||||||||||||

Elektrický odpor při 20o |

0,70 W . mm2 / m |

|||||||||||||||

Technologické vlastnosti |

||||||||||||||||

Tváření |

Doporučené rozmezí teplot pro tváření za tepla : 1100 až 800 o C s následným ochlazením na vzduchu.Tváření za studena se doporučuje provádět ve stavu žíhaném. |

|||||||||||||||

Tepelné zpracování |

Ocel se žíhá v rozmezí teplot 750 až 800o C s následným ochlazením na vzduchu nebo do vody. |

|||||||||||||||

Obrobitelnost |

Obrobitelnost je dobrá. Ocel má při nízké pevnosti poněkud vyšší houževnatost.Při obrábění může docházet k napěchování materiálu na břitu nástroje. Tříska se neláme a vytváří spirálu, která se z obráběné plochy špatně odvádí. Obtížím při obrábění lze čelit vhodnou geometrií nástroje a přizpůsobením parametrů obrábění vlastnostem materiálu.Doporučuje se zvýšit rychlost obrábění jakmile se objeví napěchován materiálu na břitu nástroje. |

|||||||||||||||

Svařitelnost |

Doporučuje se svařovat elektrickým obloukem s ohledem na nižší specifický přívod tepla. Lze tak zabránit růstu zrna , které vede ke snížení houževnatosti. Vhodný je i předehřev svařované součásti na teplotu ca 200o C. Vyžíhání svařované součásti při teplotě 800o C zlepšuje mechanické vlastnosti svarového spoje. |

|||||||||||||||

Použití |

Různé součásti zařízení pro tepelné zpracování, součásti kotlů a pecních agregátů (armatury, rošty, dopravníky, závěsy), součásti výměníků tepla a ventilátorů. Tepelně namáhané díly keramických a sklářských pecí, ochranná pouzdra termočlánků, tepelně namáhaný spojovací materiál a další. |

|||||||||||||||

|

X10NiCrAlTi32-21 |

W.Nr. 1.4876 |

||||||||||||||||||

Druh oceli |

Austenitická žáruvzdorná ocel. |

||||||||||||||||||

TDP |

EN 10095 |

||||||||||||||||||

Označení |

|

||||||||||||||||||

Žáruvzdornost |

V oxidační atmosféře odolává teplotám do 1200o C. V oxidujícím prostředí za přítomnosti sloučenin obsahujících síru je horní hranice použitelnosti 1050o C. V redukčních uhlíkatých zplodinách hoření odolává teplotám do 1000o C. V prostředí redukčního charakteru s obsahem sloučenin síry se žáruvzdornost oceli podstatně snižuje (900o C). Dobře snáší i atmosféry obsahujících dusík i při nízkých obsazích kyslíku. |

||||||||||||||||||

Chemické složení tavby v % hmot. |

Neuvedené prvky s výjimkou těch, které slouží k dohotovení tavby, nesmí být bez vědomí objednavatele přisazovány. Současně musí být přijata opatření k zamezení přechodu takových prvků ze šrotu a přísad, které by ovlivnily vlastnosti a použitelnost vyráběné oceli. |

||||||||||||||||||

Dovolené úchylky chem. složení hotového výrobkuod chemického složení tavby v % hmot. |

|

|

Mechanické vlastnosti při 20o C pro obvyklý stav dodávání |

U

tyčí a profilů tloušťky ≤ MPa. Hodnota prodloužení se sníží na 20% 2) Informativní hodnoty. 3) Pro válcovaný drát platí pouze hodnoty pevnosti. 4) Rozpouštěcí žíhání. L – podélný směr zkoušení, Q – příčný směr zkoušení.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Informativní průměrné hodnoty meze tečení pro prodloužení 1% při zvýšených teplotách |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Informativní průměrné hodnoty meze pevnosti teplotách |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Fyzikální vlastnosti – informativní hodnoty. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Měrné teplo při 20o C |

550 J / kg.K |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Tepelná roztažnost |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Tepelná vodivost při 20oC |

Při 20o C - 12 W / m . K; při 500o C 17 W / m . K |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Elektrický odpor při 20o |

1,0 W . mm2 / m |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Technologické vlastnosti |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Tváření |

Doporučené rozmezí teplot pro tváření za tepla : 1150 až 900 o C s následným ochlazením na vzduchu.Ocel je dobře tvařitelná za studena. Při tváření za studena však dochází ke zpevnění povrchu tvářeného dílu, což platí též o tažení tyčí a drátu. Při větších deformacích za studena se doporučuje následně vyžíhat. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Tepelné zpracování |

Provádí se rozpouštěcí žíhání v rozmezí teplot 1050 až 1150o C s následným ochlazením na vzduchu nebo do vody. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Obrobitelnost |

Ocel se v porovnání s feritickými žáruvzdornými ocelemi hůře obrábí. Při nastavení nevhodných parametrů obrábění dochází ke zpevňování povrchu a obrobitelnost se zhoršuje. Důsledkem je nižší životnost nástroje a zhoršení obráběného povrchu. Viz obrábění austenitických korozivzdorných ocelí. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Svařitelnost |

Ocel je svařitelná všemi obvykle užívanými metodami svařování. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Použití |

Různé součásti zařízení pro tepelné zpracování, součásti kotlů a pecních agregátů (armatury, rošty, dopravníky, závěsy), součásti výměníků tepla a ventilátorů. Tepelně namáhané díly keramických a sklářských pecí, ochranná pouzdra termočlánků, tepelně namáhaný spojovací materiál a další. Ocel je strukturně stabilní i po dlouhodobém setrvání v oblasti teplot 600 – 900o C. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

X15CrNiSi20-12 |

W.Nr. 1.4828 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Druh oceli |

Austenitická žáruvzdorná ocel. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

TDP |

EN 10095 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Označení |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Žáruvzdornost |

V oxidační atmosféře odolává teplotám do 950o C. V oxidujícím prostředí za přítomnosti sloučenin obsahujících síru je horní hranice použitelnosti 850o C. V redukčních uhlíkatých zplodinách hoření odolává teplotám do 850o C. V prostředí redukčního charakteru s obsahem sloučenin síry se žáruvzdornost oceli podstatně snižuje (750o C). Dobře snáší i atmosféry obsahujících dusík i při nízkých obsazích kyslíku. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Chemické složení tavby v % hmot. |

Neuvedené prvky s výjimkou těch, které slouží k dohotovení tavby, nesmí být bez vědomí objednavatele přisazovány. Současně musí být přijata opatření k zamezení přechodu takových prvků ze šrotu a přísad, které by ovlivnily vlastnosti a použitelnost vyráběné oceli. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Dovolené úchylky chem. složení hotového výrobkuod chemického složení tavby v % hmot. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Mechanické vlastnosti při 20o C pro obvyklý stav dodávání |

U

tyčí a profilů tloušťky ≤ MPa. Hodnota prodloužení se sníží na 20% 2) Informativní hodnoty. 3) Pro válcovaný drát platí pouze hodnoty pevnosti. Rozpouštěcí žíhání. L – podélný směr zkoušení, Q – příčný směr zkoušení.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Informativní průměrné hodnoty meze tečení pro prodloužení 1% při zvýšených teplotách |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Informativní průměrné hodnoty meze pevnosti při tečení při zvýšených teplotách |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Fyzikální vlastnosti – informativní hodnoty. |

||||||||||||||||

Měrné teplo při 20o C |

500 J / kg.K |

|||||||||||||||

Tepelná roztažnost |

|

|||||||||||||||

Tepelná vodivost při 20oC |

Při 20o C - 15 W / m . K; při 500o C 21 W / m . K |

|||||||||||||||

Elektrický odpor při 20o |

W . mm2 / m |

|||||||||||||||

Technologické vlastnosti |

||||||||||||||||

Tváření |

Doporučené rozmezí teplot pro tváření za tepla : 1150 až 900 o C s následným ochlazením na vzduchu.Ocel je dobře tvařitelná za studena. Při tváření za studena však dochází ke zpevnění povrchu tvářeného dílu, což platí též o tažení tyčí a drátu. Při větších deformacích za studena se doporučuje následně vyžíhat. |

|||||||||||||||

Tepelné zpracování |

Provádí se rozpouštěcí žíhání v rozmezí teplot 1050 až 1150o C s následným ochlazením na vzduchu nebo do vody. |

|||||||||||||||

Obrobitelnost |

Ocel se v porovnání s feritickými žáruvzdornými ocelemi hůře obrábí. Při nastavení nevhodných parametrů obrábění dochází ke zpevňování povrchu a obrobitelnost se zhoršuje. Důsledkem je nižší životnost nástroje a zhoršení obráběného povrchu. Při obrábění je vhodné zvolit postupy doporučené pro austenitické korozivzdorné oceli. |

|||||||||||||||

Svařitelnost |

Ocel je svařitelná všemi obvykle užívanými metodami svařování. |

|||||||||||||||

Použití |

Různé součásti zařízení pro tepelné zpracování, součásti kotlů a pecních agregátů (armatury, rošty, dopravníky, závěsy), součásti výměníků tepla a ventilátorů. Tepelně namáhané díly keramických a sklářských pecí, ochranná pouzdra termočlánků, tepelně namáhaný spojovací materiál a další. Oproti feritickým žáruvzdorným ocelím s vyšším obsahem Cr, není ocel X8CrNiTi10-10 náchylná ke křehnutí ani při delší expozici v oblasti kritických teplot. |

|||||||||||||||

|

X8CrNiTi18-10 |

W.Nr. 1.4878 |

||||||||||||||||||

Druh oceli |

Austenitická žáruvzdorná ocel. |

||||||||||||||||||

TDP |

EN 10095 |

||||||||||||||||||

Označení |

|

||||||||||||||||||

Žáruvzdornost |

V oxidační atmosféře odolává teplotám do 850o C. V oxidujícím prostředí za přítomnosti sloučenin obsahujících síru je horní hranice použitelnosti 750o C. Plynná prostředí redukčního charakteru s obsahem sloučenin síry žáruvzdornost oceli podstatně snižuje. Dobře snáší i atmosféry obsahujících dusík i při nízkých obsazích kyslíku. |

||||||||||||||||||

Chemické složení tavby v % hmot. |

|

||||||||||||||||||

Dovolené úchylky chem. složení hotového výrobkuod chemického složení tavby v % hmot. |

|

|

Mechanické vlastnosti při 20o C pro obvyklý stav dodávání |

U tyčí a profilů tloušťky

≤ MPa. Hodnota prodloužení se sníží na 20% 2) Informativní hodnoty. 3) Pro válcovaný drát platí pouze hodnoty pevnosti. Rozpouštěcí žíhání. L – podélný směr zkoušení, Q – příčný směr zkoušení.

|

|||||||||||||||||||||||||||||||||||||||||||||

Informativní průměrné hodnoty meze tečení pro prodloužení 1% při zvýšených teplotách |

|

|||||||||||||||||||||||||||||||||||||||||||||

Informativní průměrné hodnoty meze pevnosti při tečení při zvýšených teplotách |

|

|||||||||||||||||||||||||||||||||||||||||||||

Fyzikální vlastnosti – informativní hodnoty. |

||||||||||||||||||||||||||||||||||||||||||||||

Měrné teplo při 20o C |

500 J / kg.K |

|||||||||||||||||||||||||||||||||||||||||||||

Tepelná roztažnost |

|

|||||||||||||||||||||||||||||||||||||||||||||

Tepelná vodivost při 20oC |

Při 20o C - 15 W / m . K |

|||||||||||||||||||||||||||||||||||||||||||||

Elektrický odpor při 20o |

0,73 W . mm2 / m |

|||||||||||||||||||||||||||||||||||||||||||||

Technologické vlastnosti |

||||||||||||||||||||||||||||||||||||||||||||||

Tváření |

Doporučené rozmezí teplot pro tváření za tepla : 1100 až 850 o C s následným ochlazením na vzduchu.Ocel je dobře tvařitelná za studena. Při tváření za studena však dochází ke zpevnění povrchu tvářeného dílu, což platí též o tažení tyčí a drátu. |

|||||||||||||||||||||||||||||||||||||||||||||

Tepelné zpracování |

Provádí se rozpouštěcí žíhání v rozmezí teplot 1020 až 1120o C s následným ochlazením na vzduchu nebo do vody. |

|||||||||||||||||||||||||||||||||||||||||||||

Obrobitelnost |

Ocel se v porovnání s feritickými žáruvzdornými ocelemi hůře obrábí. Při nastavení nevhodných parametrů obrábění dochází ke zpevňování povrchu a obrobitelnost se zhoršuje. Důsledkem je nižší životnost nástroje a zhoršení obráběného povrchu. Při obrábění je vhodné zvolit postupy doporučené pro austenitické korozivzdorné oceli. |

|||||||||||||||||||||||||||||||||||||||||||||

Svařitelnost |

Ocel je svařitelná všemi obvykle užívanými metodami svařování |

|||||||||||||||||||||||||||||||||||||||||||||

Použití |

Různé součásti zařízení pro tepelné zpracování, součásti kotlů a pecních agregátů (armatury, rošty, dopravníky, závěsy), součásti výměníků tepla a ventilátorů. Tepelně namáhané díly keramických a sklářských pecí, ochranná pouzdra termočlánků, tepelně namáhaný spojovací materiál a další. Oproti feritickým žáruvzdorným ocelím s vyšším obsahem Cr, není ocel X8CrNiTi10-10 náchylná ke křehnutí ani při delší expozici v oblasti kritických teplot. |

|||||||||||||||||||||||||||||||||||||||||||||

|

X8CrNi25-21 |

W.Nr. 1.4845 |

||||||||||||||||||||||||||||||||||||||||||

Druh oceli |

Austenitická žáruvzdorná ocel. |

||||||||||||||||||||||||||||||||||||||||||

TDP |

EN 10095 |

||||||||||||||||||||||||||||||||||||||||||

Označení |

|

||||||||||||||||||||||||||||||||||||||||||

Žáruvzdornost |

V oxidační atmosféře odolává teplotám do 1100o C. V oxidujícím prostředí za přítomnosti sloučenin obsahujících síru je horní hranice použitelnosti 1000o C. V redukčních uhlíkatých zplodinách odolává teplotám do 1000o C. V prostředí redukčního charakteru s obsahem sloučenin síry se žáruvzdornost oceli podstatně snižuje (850o C). Dobře snáší i atmosféry obsahujících dusík i při nízkých obsazích kyslíku. |

||||||||||||||||||||||||||||||||||||||||||

Chemické složení tavby v % hmot. |

|

||||||||||||||||||||||||||||||||||||||||||

|

Dovolené úchylky chem. složení hotového výrobku od chemického složení tavby v % hmot. |

|

||||||||||||||||||||||||||||||||||||||||||

|

Mechanické vlastnosti při 20o C pro obvyklý stav dodávání |

U tyčí a profilů tloušťky ≤ MPa. Hodnota prodloužení se sníží na 20% 2) Informativní hodnoty. 3) Pro válcovaný drát platí pouze hodnoty pevnosti. Rozpouštěcí žíhání. L – podélný směr zkoušení, Q – příčný směr zkoušení.

|

||||||||||||||||||||||||||||||||||||||||||

Informativní průměrné hodnoty meze tečení pro prodloužení 1% při zvýšených teplotách |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Informativní průměrné hodnoty meze pevnosti při tečení při zvýšených teplotách |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Fyzikální vlastnosti – informativní hodnoty. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Měrné teplo při 20o C |

500 J / kg.K |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Tepelná roztažnost |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Tepelná vodivost při 20oC |

Při 20o C - 15 W / m . K; při 500o C 19 W / m . K |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Elektrický odpor při 20o |

0,85 W . mm2 / m |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Technologické vlastnosti |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Tváření |

Doporučené rozmezí teplot pro tváření za tepla : 1150 až 900 o C s následným ochlazením na vzduchu.Ocel je dobře tvařitelná za studena. Při tváření za studena však dochází ke zpevnění povrchu tvářeného dílu, což platí též o tažení tyčí a drátu. Při větších deformacích za studena se doporučuje následně vyžíhat. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Tepelné zpracování |

Provádí se rozpouštěcí žíhání v rozmezí teplot 1050 až 1150o C s následným ochlazením na vzduchu nebo do vody. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Obrobitelnost |

Ocel se v porovnání s feritickými žáruvzdornými ocelemi hůře obrábí. Při nastavení nevhodných parametrů obrábění dochází ke zpevňování povrchu a obrobitelnost se zhoršuje. Důsledkem je nižší životnost nástroje a zhoršení obráběného povrchu. Při obrábění je vhodné zvolit postupy doporučené pro austenitické korozivzdorné oceli. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Svařitelnost |

Ocel je svařitelná všemi obvykle užívanými metodami svařování. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Použití |

Různé součásti zařízení pro tepelné zpracování, součásti kotlů a pecních agregátů (armatury, rošty, dopravníky, závěsy), součásti výměníků tepla a ventilátorů. Tepelně namáhané díly keramických a sklářských pecí, ochranná pouzdra termočlánků, tepelně namáhaný spojovací materiál a další. Oproti feritickým žáruvzdorným ocelím s vyšším obsahem Cr, není ocel X8CrNiTi10-10 náchylná ke křehnutí ani při delší expozici v oblasti kritických teplot. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Seznam použité literatury:

Fremunt, P., Podrábský, T.: Konstrukční oceli, Akademické nakladatelství CERM, Brno 1996

Pospíšil, R.: Antikorozní a žáruvzdorné oceli, SNTL, Praha 1980

Purmenský, J., Sobotka, J.: Sborník Žárupevné oceli, VŽKG, 1975

Dorazil, E.: Nauka o materiálu II – Přednášky, Ediční středisko VUT Brno, 1987

|