CAPITOLUL 1

MEMORIU TEHNIC

In cadrul proiectului de diploma am avut de proiectat o sectie pentru fabricarea biscuitilor zaharosi cu o capacitate de 5t/24h. Pentru realizarea acestei productii s-a adoptat o singura linie tehnologica in cadrul careia toate operatiile tehnologice se executa mecanizat iar parametri tehnologici la faza de preparare a aluatului, de preuscare si uscare a aluatului pentru paste sunt monitorizati automat functie de limitele stabilite pentru acesti parametri in cazul procesului tehnologic. Din studierea a mai multor variante de amplasare a utilajelor s-a ales varianta de amplasare a utilajelor respectiv a fluxului tehnologic pe 3 nivele. Aceasta varianta duce la cresterea gradului de utilizare a terenului.

Avand in vedere cerintele de igiena pentru produsele alimentare sa considerat necesar ca intreaga productie de biscuiti sa fie ambalata in 2 variante: in pachete de gramaje mici respectiv de 50g/buc si 100g/buc si in varianta a doua in pungi de gramaj mai mare respectiv 0, 5Kg si 1Kg. La amplasarea unitatii s-a avut in vedere existenta utilitatilor necesare desfasurarii activitatii de productie respectiv alimentarea cu energie electrica, cu apa potabila de la reteaua de distributie a localitatii racordata la reteaua de canalizare a localitatii.

CAPITOLUL 2

CERCETARI CU PRIVIRE LA INFLUENTA DOZEI DE AFANATORI CHIMICI ASUPRA PROCESULUI DE COACERE SI A CALITATII BISCUITI LOR

1. INTRODUCERE

Biscuitii se obtin prin coacerea aluatului preparat din faina, zahar, grasimi, miere, glucoza, lapte, arome, afanatori chimici sau biochimici, etc.Ca produs alimentar, biscuitii au insusiri deosebite in ce priveste gustul si valoarea nutritiva; puterea calorica a biscuitilor de sorturi superioare ajunge la 4900Kal/Kg.

Gama sortimentelor de biscuiti este foarte bogata datorita materiilor prime si auxiliare numeroase care se folosesc, a proportiilor diferite de materii prime si a proceselor tehnologice aplicate. Continutul mare in substante grase si hidrati de carbon a biscuitilor constituie in alimentatie o sursa importanta de energie.

Materiili prime si auxiliare folosite la fabricarea biscuitilor transmit acestora gustul, aroma si aspectul. Modificarile fizico-chimice ale materiilor prime si auxiliare care au loc in timpul fabricatiei contribuie de asemenea la inbunatatirea caracteristicelor produsului finit. Aceasta operatie are si dezavantajele ei manifestate cu precadere prin numarul pierderilor din procesul tehnologic, urmarirea atenta si uneori grea a detrularii, existenta unui anumit risc an desfasurarea procesului tehnologic.

Clasificarea sortimentelor de biscuiti dupa criterii economice se face astfel

biscuitii crackers, realizati prin afanare biochimica, avand un continut de zahar de 5-6 ٪ si de grasimi de 20-28 ٪ ;

biscuitii glutenosi, afanati chimic, modelati prin stantare si trefilare, la care continutul de zahar reprezinta maximum 20 iar cel de grasimi maximum 12 ٪

biscuitii zaharosi, afanati chimic, modelati prin forme rotative si prin trefilare, la care continutul de zahar reprezinta minimum 20 iar cel de grasimi minimum 12 ٪

biscuitii umpluti, la care doi sau mai multi biscuiti sut uniti printr-un strat de crema;

biscuiti glazurati, obtinuti prin acoperirea totala sau partiala a biscuitilor simpli sau a celor umpluti, care se prezinta intr-o gama larga de desene si compozit

Biscuitii pot fi clasificati dupa utilitatea alimentara, astfel:

biscuiti obisnuiti;

biscuiti aperitiv( au o condimentare accentuata);

biscuitii desert( sunt mai dulci si aromati)

biscuiti dietetici.

Biscuitii sunt produse fainoase dulci, cu o durata lunga de conservare. Ei se obtin prin coacerea aluatului preparat din faina, apa, zahar, grasimi, arome si diverse adaosuri care le inbogatesc valoarea nutritiva. Aluatul di biscuiti se afaneaza in general pe cale chimica (de obicei cu bicarbonat de sodiu si carbonat de amoniu), se modeleaza prin stantare, presare in alveole sau trefilare (spritare) si se coace in cuptoare speciale cu vatra mobila sub forma de banda.

Fiecare grupa de biscuiti cuprinde numeroase sorturi care se diferentiaza prin compozitia speciala (reteta), prin format, glazura, umplutura de crema sau alte elemente ce le imprima o anumita particularitate.

Calitatea produselor este definita prin totalitatea insusirilor concrete si a caracteristicelor care determina utilizarea lor in raport cu scopul pentru care au fost create, precum si eficienta lor economica.

Pentru determinarea calitatii biscuitilor exista SR 1227-1 (1994). Biscuiti conditii tehnice de calitate STAS 1227-75. Biscuiti. Reguli pentru verificarea calitatii, metode de analiza, ambalare, marcare, depozitare si transport. Verificarea calitatii se realizeaza organoleptic si prin analize chimice.

2. SUBSTANTE CHIMICE DE AFANARE

Principalii afanatori chimici utilizati in industria de panificatie, patiserie, cofetarie, biscuiti sunt : bicarbonatul de sodiu, bicarbonatul de potasiu, carbonatul de amoniu.

Aluatul destinat fabricarii biscuitilor trebuie sa fie afanat in prealabil sau in momentul coacerii.

Afanarea aluatului poate fi obtinuta pe cale biochimica prin fermentatie, pe cale chimica prin intrebuintarea unor compusi chimici care degaja in aluat CO2 si NH3 ce afaneaza aluatul sau pe cale fizica prin agitarea compozitiei aluatului pana la starea de spuma.

Afanarea mecanica a aluatului se foloseste in cazul produselor cu continut mare de grasimi si zaharuri, care nu permit celelalte tipuri de afanari.

Acizii de afanare utilizati in industria de panificatie, patiserie, biscuiti

|

Denumirea produsului |

Viteza de actiune la temperatura camerei |

Indicele de neutralizare |

|

Fosfat monocalcic monohidrat |

Foarte rapida |

|

|

Fosfat monocalcic anhidru |

Lenta |

|

|

Pirofosfat acid de sodiu |

Lenta pana la rapida |

|

|

Sulfat de aluminiu si sodiu |

Lenta |

|

|

Fosfat de aluminiu si sodiu hidratat |

Lenta |

|

|

Fosfat de aluminiu si sodiu anhidru |

Medie |

|

|

Tartrat acid de potasiu |

Medie- rapida |

|

|

Acid tartric |

Rapida |

|

|

Glucona-δ-lactona |

Lenta |

|

Indicele de neutralizare reprezinta parti (in greutate) de bicarbonat necesare pentru neutralizarea a 100 g parti acid de afanare in conditii standard. Indicele de neutralizare se schimba o data cu schimbarea compozitiei aluatului.

Fosfatul monocalcic reactioneaza rapid cu bicarbonatul si elibereaza 60% din CO2 continut de bicarbonat la temperatura de 26°C. La coacere se elibereaza restul de CO2.

Glucono-δ- lactona in apa rece hidrolizeaza lent si da o solutte acida. Viteza de hidroliza creste cu temperatura. Pentru ca hidroliza glucono-δ- lactona sa fie mai lenta, aceasta se peliculeaza cu stearat de calciu.

Afanatorii biochimici se bazeaza pe activitatea drojdiilor, ele producand fermentatia alcolica in urma caeia rezulta CO2 care afaneaza aluatul. Drojdia comprimata se foloseste pentru afanarea biscuitilor crackers. De altfel acesti biscuiti sunt singurii care se fabrica cu drojdie.

Celelalte sortimente de biscuiti se fabrica cu afanatori chimici deoarece continutul ridicat de grasimi si zaharuri impedica activitatea drojdiei.

Afanarea cu afanatori chimici se realizeaza cu ajutorul unor substante care se introduc in aluat, iar in cuptor sub actiunea caldurii intra in reactie intre ele sau cu apa din aluat si elibereaza CO2 si NH3 care afaneaza aluatul.

Afanatorii chimici folositi la fabricarea biscuitilor se impart in:

acido-alcalini - amestecuri de substante alcaline (bicarbonat de sodiu) si substante acide (acid tartric, lactic, citric si sarurile lor acide). Acesti afanatori au proprietatea de a elibera in timpul prelucrarii aluatului CO2 ceea ce determina pierderea unei parti din gaze (70-80% CO2) si reducerea efectului de afanare. Pierderile se reduc prin inlocuirea acizilor cu sarurile lor acide.

alcalini sunt reprezentati de bicarbonatul de sodiu si carbonatul de amoniu.

Bicarbonatul de sodiu introdus in aluat se descompune treptat pana la CO2

2NaHCO3 → Na2CO3 + CO2 + H2O

Carbonatul de amoniu prin incalzire se descompune astfel:

(NH4)2 CO3 → 2NH3 + CO2 + H2O

Amoniacul rezultat din reactie, daca nu se elimina in totalitate, conduce la imprimarea unui gust specific produselor.

3. Materiale si metode

Pentru examenul organoleptic se iau : in cazul biscuitilor 2% din numarul ambalajelor din lot, dar nu mai putin de trei.

Aspectul exterior trebuie sa fie astfel : bucati plate de forma regulata, cu suprafata lucioasa, fara basici sau goluri, fara grasime extrudata la suprafata, iar aspectul in sectiune : bine copt, straturi uniforme, porozitate fina, fara goluri, umflaturi, bucati de aluat sau corpuri straine.

Culoarea trebuie sa fie : galbuie, bruna deschis, uniforma ; la biscuitii cu cacaua bruna uniforma, nu se admite coloratia albicioasa sau arsuri.

Gustul trebuie sa fie placut, dulce corespunzator unui produs bine copt, nici amar, nici ranced, fara scrasnet in dinti datorita nisipului. La biscuitii cu cacaua gust specific de cacaua.

Mirosul ar trebui sa fie placut, corespunzator aromelor utilizate, fara miros de mucegai, statut sau alt miros strain.

Consistenta biscuitilor este frageda dar nesfaramicioasa.

Defectele care se admit numai in proportie de 5% dintr-o unitate de ambalaj sunt biscuitii deformati, biscuitii cu semne de arsuri, cu colturi rupte, basici.

Umiditatea este de maximum 6% iar grosimea de 7 mm.

Se cerceteaza mirosul, gustul, culoarea, aspectul cojii si aspectul sectiunii. Suprafata trebuie sa fie neteda, fara basici sau goluri. Nu se admit incluziuni de corpuri straine.

Fiecare produs trebuie sa aiba forma specifica. Se va cerceta daca produsul este infestat de daunatori sau atacat de mucegai.

Verificarea se face cu compasul la trei bucati, in trei puncte, din mijlocul fiecarei bucati.

Se calculeaza media aritmetica a celor noua masuratori, care este luata drept grosimea unei bucati. Grosimea maxima admisa de standard pentru biscuiti este de 7 mm.

Se iau 300 g din proba si se piseaza. Proba pisata se intinde pe o placa sau hartie curata, in strat uniform de forma patrata. Se imparte stratul in patru parti prin diagonale. Se iau cu o spatula cantitati aproximativ egale din doua dreptunghiuri opuse si se pastreaza intr-un borcan inchis.

Se cantareste la balanta tehnica, intr-o fiola tarata, o cantitate de 3 g produs din proba pregatita pentru analiza. Se introduce in etuva si se mentine 40 min la 130˚C se raceste apoi in exicator circa 30 min si se cantareste.

S-au realizat 4 probe experimentale, utilizandu-se ca afanator chimic praful de copt, in proportiile urmatoare: 1%, 2%, 2, 5%, 3%, astfel:

PROBA I: 1% praf de copt;

PROBA II : 2% praf de copt ;

PROBA III : 2, 5% praf de copt ;

PROBA IV : 3% praf de copt.

|

Materii prime |

UM |

Cantitatea necesara la preparare aluat |

|

Faina de grau |

g |

|

|

Zahar |

g |

|

|

Unt |

g |

|

|

Oua |

buc |

|

|

Afanatori |

g |

variabil |

Proprietatile organoleptice ale biscuitilor dupa coacere sunt

|

Caracteristici |

Conditii de admisibilitate |

|

Aspect exterior |

bucati plate de forma regulata, cu suprafata lucioasa fara goluri |

|

Aspect in sectiune |

copti, cu forme uniforme, porozitate fina, fara goluri, umflaturi, bucati de aluat sau corpuri straine |

|

Consistenta |

frageda |

|

Culoare |

galbuie- bruna deschis |

|

Gust |

placut, dulce |

|

Miroros |

placut, caracteristic aromelor folosite, fara miros strain |

|

Indicii produsului |

Proba I |

Proba II |

Proba III |

Proba IV |

|

Aciditate (grade aciditate) |

|

|

|

|

|

Umiditate ( |

|

|

|

|

4. CONCLUZII

Din punct de vedere al proprietatilor organoleptice, probele 3 cu un continut de 2, 5 ٪praf de copt si 4 cu un continut de 3 praf de copt au avut o culoare mai inchisa decat cea normala, prezentata la probele 1 cu un consinut de 1 praf de copt si 2 cu un continut de 2 ٪ praf de copt.

La proba 3 cu un continut de 2, 5 praf de copt si la proba 4 cu un continut de 3 ٪ praf de copt a existat un gust si miros mai pronuntat de afanatori chimici.

Din punct de vedere al umiditatii probele 1 cu un continut de 1 ٪ praf de copt si 2 cu un continut de 2 praf de copt, se situeaza in jurul valorii optime a umiditatii biscuitilor. La fel si din punct de vedere al aciditatii.

In concluzie un adaos de 2 praf de copt este un adaos optim pentru tehnologia de fabricare a biscuitilor zaharosi.

CAPITOLUL 3.

TEHNOLOGIA FABRICATIEI

PROPRIETATILE PRODUSELOR FINITE. DOMENII DE UTILIZARE

Conditiile tehnice pe care trebuie sa le indeplineasca biscuitii:

Aspect: - exterior - bucati plate, intregi, de forma regulata, cu suprafata lucioasa, neteda, nearsa, fara basici sau goluri, fara grasime exudata la suprafata, se admite suprafata granuloasa la biscuitii sgritati;

- sectiune - bine copt, straturi uniforme, porozitate fina, fara goluri, umflaturi, bucati de aluat sau corpuri straine;

- culoare - galbuie, bruna-deschis, uniforma la biscuitii cu cacao - bruna uniforma, nu se admite coloratie albicioasa sau arsuri;

- gust - placut, dulce, corespunzator unui produs bine copt, nici amar, nici ranced, fara scrasnet in dinti datorita nisipului;

- miros - placut, corespunzator aromelor utilizate, fara miros de mucegai strident sau alt miros strain;

- consistenta - fragezi, usor sfaramiciosi;

- forma - se fabrica sub forma de placute dreptunghiulare, patrate, rotunde, ovale, triunghiulare sau sub forma de figurine, cifre, litere;

- dimensiuni - cu o grosime de 4-10mm, uniforma in cadrul aceluiasi sortiment.

Defecte admise:

|

Denumirea defectelor |

Conditii de admisibilitate % |

|

basicare, patare, deformare arsura fisurare |

|

3.2. VARIANTE TEHNOLOGICE

Exista a mai multor variante tehnologice de obtinere si de valorificare a biscuitilor zaharosi, glutenosi, crakers.

De exemplu se pot obtine:

biscuiti zaharosi umpluti

biscuiti zaharosi glazurati

biscuiti zaharosi pentru desert.

Procedeele tehnologice folosite difera de la un produs la altul.

Astfel, aluatul pentru biscuitii glutenosi se prezinta sub forma unei mase compacte, cu o mare consistenta, la care in timpul framantarii se urmareste imbunatatirea elasticitatii prin formarea structurii si a retelei glutenoase;

Aluatul pentru fabricare biscuitilor glutenosi se obtine prin introducerea in cuva framantatorului mai intai a siropului de zahar, plantolului sau margarinei, mierii, glucozei, extractului de malt si a altor materii lichide care se amesteca timp de 3-4 minute, pana se omogenizeaza.

In etapa a doua se adauga peste continutul lichid circa jumatate din cantitatea de faina si se continua framantarea timp de aproximativ 30 minute.

In final se dozeaza si restul de faina si alte materii pulverulente precum si solutiile de afanatori chimici. Framantarea se continua pana la obtinerea aluatului cu insusirile dorite.

Laminarea aluatului pentru biscuitii glutenosi si crakers

Aluatul glutenos, odihnit si afanat, se afaneaza prin trecerea lui repetata printr-o serie de perechi de valturi. Intre doua treceri succesive este prevazut un scurt timp de repaus. In final rezulta o foaie de aluat mult mai compacta, avand dimensiunile cerute de linia de modelare.

In prima parte a valtuirii se obtine compactizarea aluatului si uniformizarea dimensiunilor sectiunii. In timpul intinderii intre valturi, aluatul este supus actiunii mecanice care imprima deformatia de dilatare si compresiune, in urma careia in aluat apar o serie de presiuni longitudinale si transversale.

Daca tensiunile interne ce se creeaza nu sunt atenuate prin faze intermediare de odihna pot determina deformarea aluatului modelat.

Prin executia laminarii se va imbunatati calitatea glutenului si elasticitatea aluatului.

De asemenea se obtine o repartizare uniforma a bulelor de aer in masa de aluat, ceea ce face ca porii sa fie fini, iar produsele fragede.

In general operatia de laminare se executa pe linii mecanizate de laminare prevazute cu patru sau mai multe perechi de valturi. Aluatul este trecut prin instalatie cu ajutorul unei benzi transportoare.

Pentru ca operatia de laminare sa se desfasoare in bune conditii, linia tehnologica trebuie alimentata continuu cu aluat, iar curgerea acestuia intre diferite puncte de lucru trebuie sa fie cat mai uniforma. Exista o stransa corelatie intre capacitatea liniilor de laminare, latimea benzilor de aluat si caracteristicile generale ale intregii linii tehnologice de productie a biscuitilor glutenosi si crakers.

Modelarea aluatului pentru biscuiti glutenosi prin stantare

Dupa laminare, aluatul glutenos rezulta sub forma unei foi continue, cu structura si dimensiuni uniforme, de grosime 2-4mm, cu suprafata neteda si lucioasa, fara rupturi, incluziuni de coca uscata etc. tinand seama ca in urma coacerii biscuitii isi dubleaza grosimea, se va stabili grosimea foii de aluat in functie de grosimea foii de aluat in functie de grosimea preconizata pentru produsul finit.

Elementul principal al acestei metode de modelare este matrita, care imprima si creeaza forma viitorului produs. Matrita decupeaza din foaia de aluat bucatile modelate si le separa de resturile care raman sub forma de deseuri si care se reintroduc in procesul de laminare.

Foaia de aluat laminata este trecuta printr-o pereche suplimentara de valturi care are rolul de a o calibra si de a regla debitul pentru partea de stantare si de coacere a liniei tehnologice. In continuare, foaia de aluat este zvantata ca urmare a presararii de faina pe suprafata ei a carei distribuire uniforma se face cu ajutorul unei perii rotative, care se roteste in sens contrar miscarii de inaintare a foii de aluat. Se realizeaza astfel curatirea si lustruirea suprafetei foii de aluat.

Aluatul astfel pregatit ajunge in dreptul dispozitivului de stantare care face imprimarea suprafetei biscuitilor si taierea conturului biscuitilor.

Matritele sunt dispozitive complexe alcatuite dintr-un batiu pe care este prins cutitul de contur si capul de imprimare. Cutitul de contur decupeaza biscuitii astfel incat sa se foloseasca cat mai eficient suprafata foii de aluat si resturile sa se desprinda usor. Pe capul de imprimare este desenat negativul desenului ce se va imprima pe biscuit. Prin schimbarea matritelor se poate obtine o mare varietate sortimentala de biscuiti folosind practic acelasi aluat.

Dupa stantare urmeaza faza de separare a resturilor de aluat prin antrenarea acestora pe o banda inclinata si trecerea lor pe un alt transportor orizontal de unde ajung din nou in zona de laminare. Aluatul modelat se deplaseaza in continuu pe banda la operatiile de finisare (ungere, presarare cu zahar etc.) si apoi mai departe la coacere.

Fabricarea biscuitilor umpluti

Prin metodele de imbunatatire a aspectului, gustului si valorii alimentare a biscuitilor, un rol important revine fabricarii biscuitilor umpluti. In principiu aceasta se face prin intercalarea unui strat de crema intre doi biscuiti.

Pentru obtinerea biscuitilor umpluti cu crema se parcurg urmatoarele etape tehnologice:

fabricarea biscuitilor conform tehnologiei descrise anterior;

prepararea cremei;

ungerea cu crema a biscuitilor.

Biscuiti pentru umplere cu crema

Pentru a realiza grupaje de biscuiti si crema care sa fie estetice, sa contribuie prin aroma, forma, culoare si in general prin aspect la crearea pentru consumatori a senzatiei de placut, este necesar sa se acorde o mare atentie sorturilor de biscuiti destinati umplerii.

In primul rand se ridica probleme in ceea ce priveste rezistenta mecanica a biscuitilor. Acestia nu trebuie sa fie prea duri, deoarece in momentul muscaturii, zdrobirea se realizeaza cu greutate, fiind necesara aplicarea unei presiuni mari, ceea ce duce la impingerea cremei in afara biscuitilor. De asemenea nu sunt indicati nici biscuitii cu rezistenta prea mica, cei sfaramiciosi, care se zdrobesc cu usurinta in timpul ungerii, al transportului si al manipularii.

In al doilea rand, pentru umplere este necesar sa se aleaga biscuiti a caror caracteristici organoleptice - aroma, culoare si uneori chiar desenul de imprimare a suprafetei - sa se asorteze cu crema ce va fi utilizata. Cel mai bun efect se obtine in cazul in care intre biscuiti si crema nu sunt diferente senzoriale distonante (aroma, culoare etc.), ci se completeaza reciproc.

Se folosesc de obicei biscuiti de culoare obisnuita sau colorati prin adaos de cacao sau cafea si creme corespunzator asortate.

Prepararea cremelor

Materiile prime folosite pentru prepararea cremelor sunt extrem de variate si includ:

a. materii prime de baza: grasimile animale si vegetale, zaharul, amidonul, ouale, laptele si pesmetul din deseuri si rebuturi de biscuiti cu crema; acestea formeaza masa propriu-zisa a cremei;

b. materii prime care contribuie la crearea insusirilor organoleptice dupa care se diferentiaza cremele: cacao, ciocolata, fructe uscate si confiate, gemuri, jeleuri etc., precum si produse care contribuie la mai buna conservare a cremei.

Grasimile folosite la prepararea cremelor trebuie sa fie stabile in timp, fapt pentrucare se utilizeaza grasimi solide cum sunt untul si margarina, sa aiba capacitate de a amesteca bine si de a lega celelalte componente ale masei. Pentru a imbunatati insusirea de liant a intregii compozitii, pe care o indeplinesc grasimile, se folosesc shorteningurile in compozitia carora exista un emulgator. Prin utilizarea lor se realizeaza o mai buna omogenitate a cremelor si creste capacitatea de a ingloba aer si deci asigura afanarea cremelor.

Zaharul utilizat la prepararea cremelor se recomanda sa fie sub forma de pudra, mai rar dizolvat sub forma de siropuri concentrate. Utilizarea zaharului sub forma de cristale mari are dezavantajul ca prelungeste fazele de omogenizare si de rafinare a cremelor.

Amidonul si ouale sunt adaugate pentru a contribui la formarea consistentei dorite cremei.

Deseurile si rebuturile de biscuiti simpli, dar mai ales cu crema, corespunzatoare din punct de vedere igienic, se macina in instalatii de zdrobire cu valturi sau de alt tip si se adauga in compozitia cremelor. In afara de valorificarea unor componente utile, acestea contribuie si la marirea consistentei cremelor.

Materiile prime aromatizante sunt cele care imprima produsului insusiri de "desert". A 414g63e socierea acestora este indicat sa se faca astfel incat sa se realizeze imbinari cat mai pregnante. Pentru cremele care contin fructe sau alte materii prime usor alterabile se recomanda introducerea unor substante conservate aprobate pentru produsele alimentare.

Tehnologia prepararii cremelor

Procesul tehnologic de preparare a cremelor cuprinde urmatoarele faze:

dozarea materiilor prime in functie de prevederile retetei de fabricatie, de marimea sarjei de productie si de capacitatea utilajelor folosite in acest scop;

amestecarea materiilor prime componente pentru a se obtine o masa in care elementele constitutive sa fie cat mai uniform distribuite;

baterea cremei pentru a se realiza includerea unei cantitati cat mai mari de aer, sub forma de bule fine, repartizate omogen in intreaga masa; aceasta operatie contribuie la crearea unui aspect si a unei consistente dorite pentru unele produse;

rafinarea cremei prin imbunatatirea finetii la pipait si la degustat; pentru a se realiza rafinarea se urmareste zdrobirea tuturor grauntelor de zahar sau de alte materii prime pentru a se ajunge la particule foarte fine.

Dozarea materiilor prime se face in conformitate cu reteta stabilita si se realizeaza dupa caz cu ajutorul unor dozatoare gravimetrice sau volumetrice.

Ordinea adaugarii este urmatoarea: la inceput substantele grase (untul, grasimile vegetale solidificate) sunt introduse in cuva mixerului, unde datorita unei amestecari puternice ele inglobeaza mult aer si devin spumoase. Forta aplicata asupra masei de grasimi determina in acelasi timp ridicarea temperaturii acesteia, ceea ce ii sporeste fluiditatea si favorizeaza inglobarea aerului si ulterior si a celorlalte materii. Amestecarea grasimilor se face timp de 15-30 minute, in functie de utilajul folosit si se considera terminata in momentul in care aerul se afla distribuit uniform in toata masa prelucrata, fara a mai exista goluri mari sau portiuni de grasime compacta.

Deoarece inspumarea grasimii are mare importanta pentru calitatea cremei, se recomanda o amestecare puternica folosind viteze si profile ale bratelor de amestecare cat mai eficiente.

Temperatura maxima a amestecului in momentul final, trebuie sa fie cu 3-5 C sub punctul de topire al grasimilor folosite.

Dupa crearea amestecului de grasimi si aer se incepe adaugarea celorlalte ingrediente: zaharul pudra, praful de cacao si fructele uscate (nuci si alune sfaramate) si se continua agitarea masei timp de 60-90 minute pentru a se omogeniza cat mai bine componentele si pentru a se imbunatati structura acesteia.

In final se adauga materiile aromate si colorante dupa care se mai continua amestecarea 10-15 minute, pana la distribuirea lor completa in toata masa cremei.

Utilajele folosite la baterea cremei sunt mixerele planetare.

Ungerea cu crema a biscuitilor

Faza de ungere consta in asamblarea in proportia necesara a biscuitilor cu crema, fiecare dintre acestea fiind preparate separat.

Principalele operatii pe care le comporta ungerea cu crema a biscuitilor sunt:

asezarea in pozitia de ungere a biscuitului;

dozarea portiei de crema;

intinderea ei intr-un strat uniform pe toata suprafata;

acoperirea cu al doilea biscuit.

Ungerea cu crema se face numai pe fata interioara a biscuitilor, pentru ca partea

cu model decorativ sa ramana in afara produsului.

Dozarea cremei trebuie sa tina seama de proportia biscuit/crema. Deoarece biscuitii au greutati diferite in functie de grosime si gradul de afanare este indicat ca in functie de proportia stabilita prin reteta si de greutatea biscuitilor sa se calculeze cantitatea de crema ce urmeaza a fi pusa pentru fiecare grupaj de doi sau trei biscuiti. Cantitatea de crema variaza in raport cu sortimentul si se situeaza intre 10% pentru biscuitii inferiori si peste 30% la biscuitii superiori.

Cantitatea de crema dozata se intinde pe partea inferioara a biscuitului. Dupa modul in care se aseaza crema se intalnesc mai multe solutii tehnologice:

sub forma unui strat ce se repartizeaza uniform pe intreaga suprafata;

prin asezarea cremei in centru sau sub forma de fasii care apoi prin presare cu cel de-al doilea biscuit este distribuita pe toata suprafata interioara;

prin aplicarea a doua sau mai multor straturi de crema in diferite portiuni ale biscuitului.

Un rol important in intinderea uniforma a cremei intre biscuiti il joaca

consistenta acesteia, care este indicat sa fie semifluida. Se recomanda o usoara incalzire a cremei inainte de a fi folosita la uns.

Asezarea celui de-al doilea biscuit (capacul) se face in pozitie simetrica cu primul biscuit, cu o suprapunere cat mai buna. Defectele de asezare a biscuitilor creeaza un aspect neplacut produselor.

Dupa ce s-a adaugat si cel de-al doilea biscuit, pentru a se consolida legatura dintre ei, realizata prin crema, ansamblul se supune unei raciri intr-o atmosfera de aer la 6-7 C, timp de 5-10 minute pentru solidificarea cremei.

Operatia se poate face manual sau mecanizat. Masina de uns biscuiti este un utilaj complex, prevazut cu o banda de transport a biscuitilor, un dispozitiv de dozare a cremei si un dispozitiv de dispunere a celui de-al doilea biscuit.

Tinand seama de marea importanta pe care o are sincronizarea diferitelor momente ale procesului, masina de uns este prevazuta cu o serie de ghidaje si dispozitive de reglaj a distantei dintre randuri si a marimii portiei de crema.

Pentru racirea biscuitilor umpluti se foloseste un tunel de racire. Acesta este montat pe linia de fabricatie imediat dupa masina de uns. Este prevazut cu o banda transportoare de latime identica cu cea a masinii de uns si este racit cu ajutorul unei baterii frigorifice. Parcurgerea tunelului corespunde timpului de racire prescris.

Fabricarea biscuitilor glazurati

O alta posibilitate de sporire a valorii alimentare si de imbunatatire a aspectului si gustului biscuitilor o constituie invelirea si glazurarea lor cu diverse semifabricate care au caracteristici organoleptice superioare.

Invelirea si glazurarea biscuitilor se poate face in mai multe variante si anume:

acoperire totala - peste biscuiti se lasa sa curga semifabricatul de invelire, astfel incat sa se disperseze pe toata suprafata biscuitului;

acoperire partiala - se poate face fie prin acoperirea unei parti din biscuit cu un semifabricat, cealalta parte ramanand naturala, sau se acopera suprafata biscuitului cu doua sau mai multe semifabricate;

glazurare sub forma de desen, care in afara de imbunatatirea insusirilor nutritive si gustative realizeaza si o substantiala ameliorare a aspectului.

Fabricarea biscuitilor glazurati cuprinde urmatoarele faze tehnologice:

fabricarea si pregatirea biscuitilor ce urmeaza a fi glazurati. Pot fi simpli sau umpluti cu crema.

prepararea semifabricatelor pentru glazurare.

aplicarea glazurii pe biscuiti.

Biscuiti pentru glazurare

Datorita functiunii pe care urmeaza sa o indeplineasca glazura, de complement calitativ al biscuitului, intre cele doua componente trebuie sa se realizeze o armonizare. Glazurile fiind fabricate in principal, din continut mare de zahar, contribuie la obtinerea biscuitilor tip desert. Ca urmare, pentru glazurare se folosesc biscuiti zaharosi, glutenosi, spritati si umpluti, la care semifabricatul adaugat pe suprafata lor are rolul de a intregi caracteristicile biscuitilor. La unele sortimente de biscuiti crakers, prin pulverizarea lor in stare calda cu grasime se obtine o glazura placuta, adecvata pentru produse din grupa biscuitilor aperitiv.

Intre aspectul exterior al biscuitilor si modul in care se face glazurarea apar urmatoarele situatii:

pentru acoperirea totala se folosesc mai ales biscuitii umpluti si cei cu desen pronuntat, cum este cazul biscuitilor spritati si zaharosi, care va fi pus in evidenta dupa aplicarea glazurii;

acoperirea partiala se aplica mai ales la biscuitii de forma lunga, dar se poate face si la cei rotunzi si la cei paralelipipedici;

glazurarea biscuitilor cu desen se preteaza pentru biscuitii cu o mare suprafata, care urmeaza cel mai adesea sa fie asezati in ambalaj cu fata decorata in sus, pentru a pune in evidenta aspectul lor.

Prepararea semifabricatelor pentru glazurare

Pentru glazurarea biscuitilor se folosesc mai multe tipuri de semifabricate:

Grasimi aromatizate - aplicate pe biscuiti crakers imediat dupa iesirea din cuptor. Acestea trebuie sa transmita produselor aroma de grasimi animale. Se folosesc in acest scop grasimi animale sau alte sortimente in care se adauga arome ce permit asocierea cu produse afumate din carne etc.

Semifabricate sub forma de granule - trebuie sa fie realizate in asa fel incat ele sa se prinda cu usurinta de produsul aflat in stare calda, deci sa aiba o anumita adezivitate. Aceasta cerinta conduce la aplicarea lor manuala.

Semifabricate fluide in stare calda - sunt reprezentate in special de cuverturi de ciocolata si glazuri de fondant.

Glazura de ciocolata se fabrica din sortimentul cuvertura de ciocolata care se imbunatateste prin adaos de zahar pudra, lapte praf, unt de cacao, arome etc. pregatirea consta in amestecarea manuala sau mecanica a componentelor prevazute in reteta.

Glazura de fondant se obtine din zahar, amidon, arome, coloranti, oua, apa etc., dar se poate adauga si pasta de fructe. Amestecul respectiv se fierbe pe o baie de apa, pana ce se obtine o pasta fluida care are consistenta redusa la 30-50 C, dar care prin racire sub 25 C se intareste.

Pentru toate categoriile de semifabricate utilizate pentru glazurare se cere o mare stabilitate in timp, ele urmand sa-si pastreze insusirile pe toata perioada termenului de garantie.

Glazurarea biscuitilor

Procedeul de glazurare a biscuitilor depinde de semifabricatul utilizat si de varianta de glazura aplicata. Astfel:

Glazurarea biscuitilor crakers cu grasime se realizeaza mecanic si consta din prelucrarea biscuitilor imediat dupa iesirea din cuptor, pe o banda de impletitura rara. Deasupra acestei benzi sunt montate o serie de pulverizatoare de grasime care o imprastie sub forma de particule fine pe toata suprafata benzii. Surplusul de grasime cade intr-o palnie aflata sub banda, de unde prin intermediul unei pompe este pulverizata.

Semifabricatele fluide in stare calda se aplica manual sau mecanic:

1.Glazurarea manuala comporta un volum mare de munca, pot

apare pierderi mari si nu este uniforma. Avantajul consta ca permite o mare diversificare, ceea ce este preferabil in cazul produselor glazurate cu desen.

Glazurarea mecanica se efectueaza cu ajutorul unor instalatii complexe formate din: - masina de invelit biscuiti in glazura pe partea lor inferioara, ceea ce permite ca in final intreaga suprafata exterioara a biscuitilor sa fie acoperita; acest rezultat nu ar fi posibil daca biscuitul ar ramane in aceeasi pozitie pe banda in timpul procesului, deoarece suprafetele de sprijin nu s-ar putea glazura.

ALEGEREA VARIANTELOR OPTIME

SCHEMA TEHNOLOGICA DE OBTINERE A BISCUITILOR ZAHAROSI

![]()

![]()

3.4. DESCRIEREA PROCESULUI ADOPTAT

RECEPTIA MATERIILOR PRIME SI AUXILIARE

Receptia materiilor prime

RECEPTIA FAINII

Receptia fainii se poate face:

calitativ

cantitativ.

Receptia cantitativa a fainii se face functie de prezentare, de ambalare a fainii,

respectiv:

faina ambalata si depozitata in saci

faina vrac.

Receptia cantitativa a fainii ambalata in saci consta in numararea sacilor cu faina

si cantarirea prin sondaj a 5-10 saci la fiecare transport, pentru a stabili greutatea medie a sacilor.

Daca in urma sondajului de cantarire se constata diferente privind greutatea sacilor, se recurge la cantarirea tuturor sacilor.

Pentru cantitatea de faina constatata ca lipsa, furnizorul este obligat sa asigure compensarea cantitativa sau valorica. In asemenea situatii este necesara determinarea umiditatii fainii pentru a constata daca diferenta de greutate se datoreaza fainii pe timpul depozitarii.

Receptia calitativa a fainii se face pentru fiecare lot.

Pentru efectuarea analizei fizico-dinamice se intocmeste proba de faina cu ajutorul unei scule care se introduce in sac la partea superioara, la mijloc si la fundul sacului.

Analiza organoleptica a fainii consta in determinarea pentru fiecare proba a culorii, mirosului, gustului si a prezentei impuritatilor minerale, nisip.

Rezultatele examinarii organoleptice pot conduce la decizia de admitere sau respingere a loturilor de faina.

Determinarea culorii fainii se face prin metoda Pecar, atat in stare uscata cat si umeda.

Mirosul fainii se determina luand in palma o cantitate mica de faina care dupa ce se freaca usor intre palme se miroase.

Gustul fainii se determina luandu-se o cantitate mica de faina de circa 1 gram care se mesteca in gura.

Odata cu stabilirea gustului se poate determina si daca faina contine impuritati minerale.

Gustul si mirosul fainii influenteaza gustul si mirosul produsului finit. Daca faina are un gust de iute, de ranced, de mucegai inseamna ca faina este alterata. Un gust amar si un miros specific se datoreaza prezentei in faina a mustarului sau a pelinului.

Faina poate capata miros impropriu cand se depoziteaza in conditii necorespunzatoare.

Proba de faina se supune examenului organoleptic si analizei fizico-chimice.

Examenul organoleptic consta in analiza:

culorii

gust si miros

infectarea fainii.

Prin analiza fizico-chimica se determina:

umiditate

continutul de gluten umed

indicele de deformare a glutenului

indicele glutenic

capacitatea de hidratare

continutul de cenusa

aciditatea, cand se considera necesar.

RECEPTIA APEI

Receptia apei se face:

calitativ

cantitativ.

Receptia cantitativa a apei se face prin inregistrarea cantitatii de apa exprimata

in m![]() ,

folosind aparate de masurare.

,

folosind aparate de masurare.

Receptia calitativa se refera la analiza organoleptica:

gust

miros

aspect

turbiditate.

Acesti indici se exprima in functie de grade si trebuie sa corespunda valorii

STAS.

Analiza fizico-chimica - determinarea concentratiei admisibile pentru o serie de substante sau grupe de substante.

Apa potabila nu trebuie sa contina organisme vii, vegetale, particule abiotice vizibile cu ochiul liber, oua sau larve de paraziti. Impuritatile vizibile se determina asupra unui litru de apa pastrat intr-un vas de sticla, timp de 24h. Daca printr-o agitare usoara se constata depuneri, apa nu este corespunzatoare calitativ. Pentru apa utilizata in industria de panificatie este important sa se determine duritatea apei.

Receptia materiilor auxiliare

In industria de panificatie se utilizeaza o gama extrem de larga de materii auxiliare, pentru imbunatatirea proprietatilor reologice ale aluatului, a comportarii in procesul de prelucrare mecanica, a calitatii si valorii nutritive a produselor finite.

Receptia calitativa si cantitativa a materiilor auxiliare se face diferit pentru fiecare materii auxiliare sau clasa de materii auxiliare.

Receptia materiilor auxiliare are in vedere receptia calitativa si cantitativa. Receptia cantitativa se face in functie de materia auxiliara respectiva, prin numarul unitatii de ambalaj si verificare prin cantarire, prin sondaj a unui numar de ambalaje, cantarire, masurarea cantitatii totale. Receptia calitativa se refera la examenul organoleptic, la analiza fizico-chimica si analiza microbiologica in functie de natura materiei auxiliare.

DEPOZITAREA MATERIILOR PRIME SI AUXILIARE

Depozitarea materiilor prime

Depozitarea fainii

Faina reprezinta materia prima de baza pentru industria de panificatie,

patiserie, cofetarie, biscuiti si paste fainoase.

Depozitarea si pastrarea fainii in unitatea de productie vizeaza urmatoarele obiective:

asigurarea unui stoc tampon necesar desfasurarii continue a procesului de productie care preia oscilatiile dintre consumul continuu pentru fabricare si aprovizionare discontinua;

imbunatatirea indicilor de calitate, ca urmare a procesului de maturizare;

realizarea amestecurilor de fainuri de calitate diferita, in vederea obtinerii unei calitati omogene.

Cantitatea de faina care se depoziteaza depinde de o serie de factori ca:

posibilitatea de a primi faina maturizata de la o unitate producatoare sau furnizoare;

distanta de la care se face aprovizionarea;

modul de transport.

Cand unitatea de productie nu primeste faina maturizata, atunci trebuie sa-si

dimensioneze spatiul de depozitare al fainii pentru 14 zile.

Depozitarea fainii ambalate in saci este un procedeu vechi si costisitor datorita volumului mare de munca si ambalaje.

Faina se ambaleaza in saci, de regula de iuta, rafie, cu greutatea de 80 sau 50kg.

Depozitarea sacilor cu faina se poate face direct pe gratare de lemn inaltate cu 15cm de la pardoseala in stive a caror inaltare variaza intre 5-10 saci, functie de anotimp , in anotimpul cald pentru a asigura o aerisire normala si a evita supraincalzirea si autoincalzirea, sacii se aseaza in stive de 5-8 saci pe inaltime, iar in sezonul rece, numarul sacilor poate sa ajunga la 10. Sacii in stive se pot aseza in mai multe moduri din care mai frecvente sunt: cate 3, cate 5, asezare celulara.

Pentru respectarea normelor se recomanda ca distanta intre stive si perete sa fie de 0.40m, intre stive de 0.75m, intre siruri de stive de 1.5-2.5m.

Forma stivelor de saci in depozit are in vedere o serie de scheme de depozitare - ANEXA 1.

Se recomanda ca fiecare stiva, pe cat posibil sa cuprinda faina dintr-un singur lot si sa fie insotita de o fisa cu urmatoarele mentiuni:

tipul de faina;

data macinarii;

principalii indici de calitate: - culoare

- miros

- gust

- aciditate

- umiditate

- gluten umed

numarul de saci.

Pentru a asigura pastrarea corespunzatoare a fainii, depozitul trebuie sa

indeplineasca urmatoarele conditii:

sa fie bine aerisit, dezinfectat, uscat;

sa fie iluminat natural pe tot timpul zilei;

sa asigure o buna ventilatie naturala;

sa nu prezinte umezeala la pardoseala sau pereti;

sa aiba pardoseala din asfalt sau alt material ce nu creeaza fisuri in timpul depozitarii pentru a nu aparea locuri de infestare;

sa nu fie amplasate in apropierea unor depozite de materiale cu miros specific;

sa nu permita patrunderea apei din ploi sau zapada in interior;

ferestrele sa fie prevazute cu plase de sarma pentru a nu permite, cand sunt deschise, patrunderea pasarilor;

sa nu existe rozatoare, soareci, sobolani, si sa nu permita inmultirea daunatorilor;

pardoseala sa nu prezinte denivelari, care ar putea crea conditii de desprinderi a unor particule, bucati din pardoseala si ajungerea in faina;

toate operatiile din interiorul depozitului trebuie sa fie mecanizate;

modul de stivuire si distributie intre stive trebuie sa asigure conditii impuse de regulile de protectia muncii, permitand circulatia aerului necesar pastrarii si depozitarii fainii, precum si controlul starii fainii in timpul depozitarii;

temperatura aerului din depozit trebuie sa fie 10-15 C, cat mai constanta, pentru a evita aparitia fenomenului de condens, motiv pentru care depozitul se incalzeste, umezeala relativa a aerului fiind cuprinsa intre 50-60%.

Faina se aseaza pe gratare de lemn si distantate de pardoseala pentru a asigura o circulatie corespunzatoare a aerului. Numarul de gratare de lemn sau palete se determina functie de cantitatea de faina ce urmeaza sa se depoziteze in kg si de cantitatea de faina ce se depoziteaza pe un gratar sau paleta in kg.

Necesarul de gratare se determina cu relatia:

N=![]() ,

in care:

,

in care:

N - nr. de gratare

Q - cantitatea de faina care se depoziteaza in kg

Q - cantitatea de faina care se depoziteaza pe un gratar in kg.

N=![]() =100.5.

=100.5.

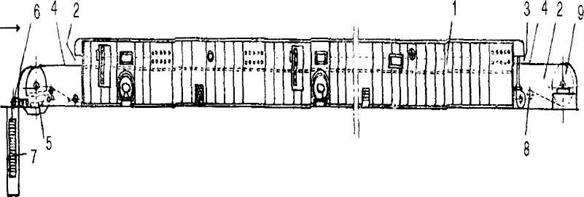

Elevatorul pentru saci este un utilaj pentru transportul pe verticala al sacilor plini cu faina de la un nivel inferior la unul superior - ANEXA 2.

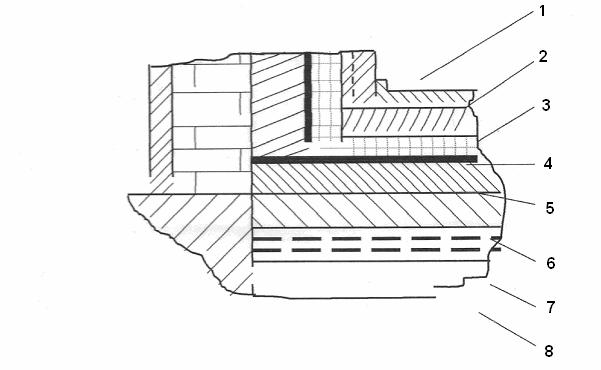

Elevatorul se compune dintr-un schelet, cadru metalic (1), pe care este fixat un transportor format din doua axe (3), montate la cele doua capete, avand fiecare cate doua roti (2) peste care se afla o banda compusa din doua lanturi (4), legate intre ele prin bare de otel (5), asezate la distante de 2-4m una de alta, ale caror capete aluneca pe canalele scheletului.

Intre ramurile transportatorului exista un jgheab inclinat (6). Elevatorul cu saci plini se monteaza inclinat cu 8-10 grade fata de verticala.

Functie de tipul depozitului, elevatorul cu saci poate parcurge 2-3 nivele ale constructiei. Sacul cu faina se aseaza la piciorul elevatorului sprijinit pe jgheabul inclinat de unde este preluat de prima bara care vine in contact cu sacul.

Jgheabul inclinat este prevazut la fiecare nivel cu o usa, care poate fi inchisa sau deschisa. In deplasarea pe verticala sacul se sprijina pe jgheabul inclinat si trece prin usa deschisa si cade pe planul inclinat la nivelul respectiv. Elevatorul cu saci se monteaza intr-o incapere speciala in interiorul depozitului sau intr-o constructie lipsita de constructia principala.

Productivitatea elevatorului de saci se calculeaza cu formula:

P=![]() (saci/h)

(saci/h)

P - productivitatea elevatorului de saci

v - viteza lanturilor, m/min

d - distanta dintre doua bare de antrenare a sacului, m.

V=0.4m/s=0.4*0, 1667m/min=0.06668m/min

d=2-3-4m

P=![]() =1.3336saci/min.

=1.3336saci/min.

Maturizarea fainii

Spre deosebire de alte produse alimentare care se consuma in stare cat mai

proaspata, faina, inainte de a fi trecuta in productie pentru prelucrare, trebuie depozitata o perioada de timp, perioada in care au loc modificari calitative. faina de grau proaspat macinata nu intruneste insusirile optime de panificatie, insusiri care pe masura ce faina se invecheste se modifica in sens pozitiv, se imbunatateste.

In unitatile de morarit si cele de panificatie faina se depoziteaza in saci sau in vrac.

In timpul pastrarii, in special a fainii proaspat macinata, au loc o serie de procese fizice, chimice, biochimice, microbiologice care, functie de conditiile de depozitare, respectiv corespunzatoare sau necorespunzatoare pot duce la o imbunatatire a insusirilor de panificatie ale fainurilor, fie la inrautatirea acestor insusiri. Cand insusirile de panificatie ale fainii de grau se imbunatatesc in timpul pastrarii se considera ca are loc procesul de maturare a acesteia. Maturizarea fainurilor este un proces absolut necesar, intrucat utilizarea fainii proaspete, in special cea obtinuta din grau nou, conduce la un aluat cu capacitate de hidratare redusa, lipicios, neelastic, cu aspect unsuros, care in timpul fermentarii se inmoaie si se lateste rapid, iar produsul rezultat are o porozitate neuniforma, coaja prezinta crapaturi.

In timpul maturizarii fainii au loc o serie de transformari cum ar fi:

modificarea umiditatii fainii: in decursul pastrarii, umiditatea fainii se modifica pana la atingerea umiditatii de echilibru higrometric. Aceasta modificare depinde de umiditatea initiala a fainii, de umiditatea relativa a aerului, de temperatura depozitului si modul de depozitare a fainii.

Umiditatea initiala a fainurilor la depozitare este de 14-15%, in timp ce umiditatea relativa a aerului din depozit este cuprinsa intre 55-60%. In aceste conditii umiditatea fainii in timpul pastrarii scade, deci faina pierde din greutate.

modificarea culorii fainii. In timpul procesului de maturare normala, are loc o usoara deschidere la culoare a fainurilor.

Deschiderea la culoare se datoreaza oxidarii combinatiilor carotenoidice, care

devin saturate. Intensitatea procesului de albire depinde de modul de depozitare a fainii, de accesul aerului in masa acestuia, de tratamentele efectuate.

modificarea aciditatii fainii. Aciditatea fainurilor este data de glicerina, acizi grasi rezultati din procesul de scindare hidrolitica a grasimilor, de fosfatii acizi si acidul fosforic, formati prin hidroliza acidului fitic si a fitinei sub actiunea catalitica a fitazei.

Acidul fosforic se mai formeaza prin hidroliza mononucleotidelor. Aminoacizii dicarboxilici si oxiacizii rezultati prin dezaminarea aminoacizilor monoamino - monocarboxilici, determina de asemenea cresterea aciditatii fainii.

In timpul depozitarii fainii, aciditatea creste. Aceasta crestere este conditionata de o serie de factori printre care cei mai importanti sunt:

o gradul de extractie al fainii

o umiditatea fainii

o temperatura aerului din depozit.

Cresterea aciditatii este mai accentuata in cazul fainurilor de extractie ridicata.

modificarea glutenului. In timpul maturizarii fainii se produc o serie de modificari a continutului de gluten. Glutenul di faina de grau perfect sanatos scade cu 1.5-3%.

Accelerarea procesului de maturizare a fainurilor se poate realiza prin procedee

fizice, chimice, biochimice.

Procedee fizice:

o aerarea intensiva

o tratamentul termic

o incalzirea fainii cu infrarosii.

Procese biochimice si microbiologice - faina contine o serie larga de specii de

bacterii si ciuperci, care alcatuiesc microflora acesteia.

Activarea microflorei si intensitatea ei depinde de conditiile de depozitare a fainii.

Procedee chimice - tratarea fainii cu substante chimice din grupa amelioratorilor chimici cu actiune oxidanta.

Accelerarea maturizarii fainii si scurtarea duratei de maturizare prin procedee fizice, chimice sau combinate, prezinta aspecte economice favorabile atat in ciclul de fabricatie, cat si in costurile diminuate ale unitatilor de panificatie construite la care depozitul de faina este mult redus.

DEPOZITAREA MATERIILOR AUXILIARE

Depozitarea laptelui praf

Se pastreaza in incaperi racoroase, uscate, curate, intunecoase, lipsite de mirosuri straine, la temperatura maxima de 150C si umiditate relativa a aerului de 75%.

Laptele praf se ambaleaza in pungi polietilena sau saci de hartie. Pungile se aseaza in lazi de PFL sau din lemn de foioase sau cutii de carton duplex.Transportul laptelui praf se asigura cu mijloace de transport acoperite, curate, uscate si fara mirosuri straine.

Depozitarea si pastrarea margarinei

Margarina se depoziteaza in incaperi racoroase, uscate, fara miros straine, la temperatura maxima de 100C si umiditate relativa a aerului de 80%.

Depozitarea si pastrarea zaharului

Zaharul utilizat in industria de panificatie poate fi ambalat in saci sau depozitarea in vrac. In ambele situatii depozitul trebuie sa fie uscat, curat, dezinfectat, bine aerisit, fara miros strain, umiditatea relativa a aerului de 75%, iar temperatura sa nu oscileze cu mai mult de 5% fata de temperatura medie a zilei.

Mierea se depoziteaza in conditiile mentionate in STAS si normele interne.

Depozitarea materialelor alterabile

Materialele alterabile se pastreaza in dulapuri frigorifice comune sau camere frigorifice la temperatura de 40C. Spatiul trebuie sa fie intunecos, fara mirosuri straine si cu o umiditate relativa a aerului de maxim de 80%.

Materialele alterabile pot fi considerate: ouale, margarina, laptele praf, aromele si afanatori chimici.

PREGATIREA MATERIILOR PRIME SI AUXILIARE

Pregatirea materiilor prime

Pregatirea fainii

Pregatirea fainii pentru fabricatie cuprinde urmatoarele operatii:

- Depozitul de faina

- Cernerea

- Incalzirea fainii.

Sunt reprezentate in ANEXA 3

Cernerea fainii in procesul de macinare, faina este supusa cernerii. Cu toate acestea pentru indepartarea impuritatilor care ajung in faina in timpul transportului si manipulare de la moara pana la introducerea in fabricatie in unitatile de biscuiti, faina se supune operatiei de cernere.

Prin faina se realizeaza odata cu indepartarea impuritatilor si o aerisire a fainii, deosebit de necesara si importanta in procesul de framantare a aluatului.

Cernerea de control se realizeaza in unitatile de productie se asigura prin cernerea fainii, prin site metalice de control nr.18-20, prin care faina trece ca cernat, iar impuritatile raman ca refuz pe sita.

Cernerea de control a fainii se realizeaza la diferite tipuri de utilaje dintre care cele mai folosite sunt urmatoarele cu sita plana vibratoare.

Cernatorul cu sita plana vibratoare ANEXA 4- este compus din rama (1) pe care se monteaza sita de cernere (16). Rama cu sita este fixata pe cadrul de sustinere (3), prin intermediul a patru bare flexibile. Alimentarea cu faina se face prin palnia de alimentare (4). Rama cu sita are o miscare vibratoare primita de la un motor electric prin sistem cu excentric (5).

Produsul cernut se evacueaza prin gura de evacuare (7), iar refuzul prin gura de evacuare (8).

Incalzirea fainii. Temperatura apei folosite la prepararea semifabricatelor depinde in principal de temperatura fainii si temperatura pe care trebuie sa o aiba semifabricatul.

Intrucat temperatura semifabricatului depinde de faza de fabricare si de sortiment variind in jurul valorii de 300C, pentru ca apa tehnologica folosita sa nu aiba o temperatura care sa depaseasca o limita maxima impusa de necesitate desfasurata unei activitati normale a drojdiilor, este necesar ca faina sa aiba o temperatura corespunzatoare.

Din acest motiv, inainte de a fi introdusa in fabricatie, faina se incalzeste. Incalzirea fainii se face in anotimpul de iarna pana la temperatura de 15-200C, asa incat la prepararea semifabricatelor temperatura apei sa nu depaseasca 450C.

Folosirea apei cu o temperatura mai mare determina coagularea unor parti a substantelor proteice ale fainii ducand la inrautatirea calitatii produselor.

Incalzirea fainii inainte de a di introdusa in fabricatie se poate realiza in urmatoarele moduri:

prin depozitarea sacilor de faina in spatiul incalzit, ceea ce presupune un consum mare de energie. Pentru a reduce costurile, se recurge la depozitarea fainii in saci, in depozit la o zi, in care faina se pastreaza 16-24 ore;

Amplasarea celulelor silozului in spatiile incalzite. In acest caz se recomanda celulele metalice care transmit usor caldura provenita din mediul inconjurator;

Cernerea fainii intr-o atmosfera cu aer incalzit, cand ca urmare a contactului particulei de faina cu aer cald are loc incalzirea rapida si uniforma a fainii.

Incalzirea fainii se realizeaza frecvent in burarul incalzitor, care este utilizat

normal la cernere, insa prevazut la partea de jos cu o baterie de incalzire formata din mai multe randuri de tevi asezate in sah prin care circula apa calda. Incalzirea fainii are loc ca urmare a contactului particulelor de faina cu aerul cald din utilaj si cu tevile incalzite.

Pregatirea apei

La stabilirea temperaturii apei folosite la prepararea semifabricatelor trebuie sa se tina seama de urmatoarele:

temperatura semifabricatului este determinata de temperatura apei si a fainii;

la prepararea semifabricatului, la contactul fainii cu apa se degaja o anumita cantitate de caldura, numita caldura de hidratare care determina o crestere a temperaturii aluatului;

parte de energie mecanica din procesul de framantare se transforma in energie termica, determina cresterea intr-o anumita masura a temperaturii semifabricatului;

in functie de umiditate, caldura specifica a fainii se modifica.

Pentru desfasurarea normala a procesului de fermentare, semifabricatul trebuie sa

aiba o anumita temperatura prescrisa de reteta de fabricatie.

Temperatura semifabricatului este determinata de temperatura apei tehnologice utilizata, de temperatura fainii si celelalte materii auxiliare, de care de fapt, se tine cont la calcularea temperaturii apei tehnologice.

Temperatura apei tehnologice se poate calcula cu formula:

Ta=49-0.7*Tf, 0C- pentru anotimpul friguros

Ta=47-0.7*Tf, 0C- pentru anotimpul calduros.

Odata calculata temperatura care trebuie sa o aiba apa tehnologica, se trece la prepararea acesteia.

Prepararea apei calde pentru tehnologie, la o anumita temperatura, se realizeaza prin amestecarea apei calde si a apei reci in utilaje care asigura, de regula, si dozarea sau termoreglarea automata care deschid vanele pentru apa calda si rece, in asa fel incat amestecul sa aiba temperatura stabilita.

PREGATIREA MATERIILOR AUXILIARE

Pregatirea zaharului

Pregatirea zaharului consta in dizolvarea in apa sau lapte si incalzirea la o temperatura de 30-340C. Dizolvarea zaharului se face in recipiente diferite, prevazute cu organ de lucru, cu agitatoare. Solutia de zahar obtinuta se filtreaza pentru retinerea eventualelor impuritati.

Pregatirea margarinei

Prepararea grasimilor solide se face atat pentru necesitate tehnologica cat si pentru a putea transporta pe conducte si a se recupera integral grasimile de pe ambalaje.

Grasimile alimentare au punct de topire scazut, cuprins intre 35-650C in functie de acizii grasi care le compun.

In unitatile mici de productie, in care consumul de grasimi este mic, emulsionarea se poate realiza intr-un vas prevazut cu un ax cu palete cu o turatie de minim 960 rot/min.

Amestecul grasimii - emulgator se prepara intr-un vas separat, dupa care se trece in rezervorul - amestecator peste care se adauga apa. Se pune in functiune agitatorul (2) ce se mentine in functiune 10-15 min.

Emulsia astfel obtinuta este trecuta in productie.

La o capacitate a vasului amestecator de 180-200l, capacitatea instalatiei este de 1t emulsie/24h.

Apa rezultata de la spalarea periodica a rezervorului - amestecator, se trimite la canal prin conducta (6).

Instalatia pentru obtinerea emulsiei de grasimi este prezentata la ANEXA 5.

Pregatirea mierii

Mierea se amesteca in prealabil cu apa sau impreuna cu alte lichide conform retetei de fabricatie si se incalzeste la temperatura de 30-340C.

Pregatirea laptelui praf

Nu se recomanda folosire laptelui praf ca atare, intrucat nu se repartizeaza uniform in masa aluatului. Laptele praf se poate dizolva cu rezultate bune in apa la temperatura de 40-450C, in raport de 1/3-1/8, respectiv 1kg lapte praf si 3 sau 8 litri apa. Pentru a realiza omogenizarea cat mai uniforma, peste cantitatea de lapte se adauga la inceput o cantitate mica de apa, se amesteca pana la obtinerea unui amestec de consistenta smantanii, dupa care se adauga restul de apa si se continua amestecarea.

Pregatirea oualor

Se folosesc in exclusiv oua de gaina, proaspete. Nu se folosesc oua de rata intrucat in mod natural pot fi contaminate cu germeni capabili sa produca toxiinfectii. Se inlatura ouale ciocnite sau scurse, cu coaja murdara, care prezinta crapaturi sau pete mai mari decat 1/8 din suprafata cojii. Dupa sortare, ouale se introduc intr-un bazin cu solutie alcalina de 0, 5% carbonat de sodiu la temperatura de 34-450C. Dupa inmuiere, triere si spalare, ouale se trec intr-o solutie de clorura de var 2% timp de 5 minute, dupa care se clatesc cu apa potabila. Ouale suspecte, cu miros strain, cu albusul lichefiat sau amestecat cu galbenusul se pun intr-un vas separat pentru a nu se folosi.

Ouale corespunzatoare se sparg de regula manual si se separa de continut, fie albusul separat de galbenus, fie albusul impreuna cu galbenusul.

Dupa spargere, se verifica calitatea fiecaruia si numai daca este corespunzatoare se amesteca cu celelalte. Daca in sarja de 5-10 oua a scapat o mica cantitate de ou suspect se arunca intreaga sarja.

La analiza organoleptica, continutul oualor trebuie sa fie astfel:

albusul sa fie transparent, continutul oualor se bate la un batator special si se transforma intr-un amestec uniform;

albusul sa fie transparent, cu o consistenta deasa, nu se admite albus tulbure, lichefiat sau amestecat cu galbenusul;

sa nu prezinte miros strain, impropriu.

Pregatirea altor materii auxiliare

Vanilia se dizolva in apa.

Esentele se amesteca cu apa.

Aromele se amesteca cu apa.

Afanatorii se dizolva in apa: o parte afanatorii - 2, 5 parti apa.

DOZAREA MATERIILOR PRIME SI AUXILIARE

DOZAREA MATERIILOR PRIME

Dozarea fainii

Dozarea fainii - ca operatie tehnologica si mai ales la alegerea metodei sau utilajului pentru dozare, trebuie sa se tina seama de o serie de particularitati pe care le prezinta faina ca material pulverulent.

Greutatea specifica a fainii este in general mica si variaza intre limite destul de largi datorita continutului de aer inglobat in timpul transportului si depozitarii. Datorita coeficientului de frecare interna mare si a celui de frecare cu diverse materiale cu care vine in contact, trebuie respectate anumite conditii la scurgerea gravitationala. Ca urmare a frecarilor interne, particulele de faina se incarca cu electricitate statica. In timpul manipularii faina se raspandeste usor in incintele si incaperile respective.

Dozarea fainii pentru prepararea unei sarje de semifabricate sau pentru prepararea in flux continuu, se face fie prin principiul gravimetric, cand se compara c o masa de faina cu o masa de referinta, fie pe principiul volumetric, cand se masoara volumului unei anumite mase de faina. Dozatoarele de faina care functioneaza pe aceleasi principii pot fi continui sau discontinui.

La dozarea fainii, trebuie sa se tina seama de reteta de fabricatie si de coeficientul de incarcare a cuvei malaxorului. Astfel, pentru faina alba, cantitatea de faina reprezinta 30% din cuva malaxorului.

Dupa materia prima pe care o dozeaza, instalatiile sunt specializate pentru dozarea fainii si a materiilor lichide.

Dozatoarele sunt prevazute cu posibilitate de reglare si citire a cantitatii cantarite sau masurate, iar la unele instalatii si cu dispozitive de intrerupere a alimentarii la cantitatile dinainte stabilite.

Pentru dozarea fainii se folosesc cantare semiautomate montate suspendat deasupra framantatorului.

Cantarul semiautomat pentru dozarea fainii - ANEXA6 - este format dintr-un rezervor metalic de forma tronconica (1), confectionat din otel, un dispozitiv de cantarire semiautomata (2), un schelet metalic de sustinere a rezervorului si aparatului de citire si comanda (3) si un subar de descarcare a fainii, montat la partea inferioara a rezervorului, care se manipuleaza manual, cu ajutorul lantului (4) si a unui sistem de parghii.

Alimentarea cu faina a cantarului se face cu un transportor mecanic sau pneumatic. In acest din urma caz, deasupra cantarului se afla un ciclon (5) care separa faina de aer.

Dozarea incepe odata cu punerea in functiune a sistemului de alimentare cu faina a rezervorului si continuat pana cand aparatul de citire indica cantitatea dorita. In acest moment este declansata intreruperea alimentarii.

Dozarea apei

La prepararea semifabricatelor se foloseste apa, intr-o anumita cantitate si cu o anumita temperatura. Cantitatea de apa folosita conditioneaza hidratarea fainii, formarea semifabricatelor si consistenta acestora.

Cantitatea de apa folosita la prepararea semifabricatelor este influentata de urmatorii factori:

sortimentul ce se produce: conform retetei de fabricatie, fiecare produs necesita o cantitate de apa intrucat acesta determina direct umiditatea produsului finit, umiditate ce este prevazuta in STAS, norma interna a produsului sau standardului de firma;

extractia fainii - semifabricatele preparate din faina de extractie ridicata, necesita o cantitate de apa mai mare, deoarece particulele de invelis pe care le contine faina de extractie ridicata, leaga o cantitate mai mare de faina decat particulele de endosperm care predomina in faina de extractie mica;

umiditatea fainii: semifabricatele preparate din faina uscata cu umiditate mica necesita o cantitate mai mare de apa, fata de cele preparate din acelasi tip de faina insa cu umiditate mai mare. Din acest motiv, randamentul in paine se stabileste pentru faina cu umiditate de 14%.

Pentru fainuri cu alte valori pentru umiditate se face o corectie a randamentului

in functie de umiditate.

cantitatea de materii auxiliare. Materialele auxiliare folosite la fabricarea unor produse cum ar fi: zaharul, grasimile, produsele lactate, influenteaza raportul faina - apa.

Datorita actiunii de deshidratare pe care o exercita zaharul care consta in

micsorarea cantitatii de apa osmotic de proteine, aluatul in care se adauga zaharul se inmoaie, ca urmare a cresterii fazei lichide.

Pentru a mentine o anumita consistenta a aluatului se foloseste o cantitate mai mica de apa. Acest efect il exercita grasimile, laptele, ouale.

Sortimentele care prevad in reteta o cantitate insemnata de zahar, grasimi, produse lactate, se prepara folosind o cantitate mai mica de apa.

Cantitatea cu care se micsoreaza apa folosita la framantare dupa Anerman se determina cu relatia:

A=![]()

Z - cantitatea de zahar folosita, kg

G - cantitatea de grasime folosita, kg

A - apa de diminuat, l

A=![]()

A=![]() =20, 4l.

=20, 4l.

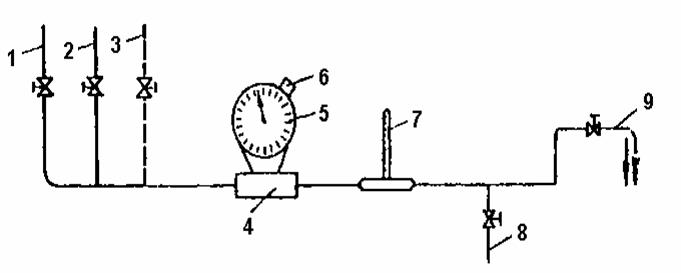

Dozatorul de apa cu contor tip apometru -ANEXA 7 - se compune din conducta de apa rece (1), conducta de apa calda (2), conducta prevazuta cu robinet cu cap.

Instalatia mai contine un dozator (3), contor (4) prevazut cu buton de aducere la zero (5), termometru cu mercur (6), conducta de evacuare la canal (7), conducta de transfer a apei preparate la malaxor (9).

Pentru functionarea instalatiei se deschid robinetele de apa calda si apa rece si robinetul de la conducta de evacuare la canal. Se manevreaza robinetele de apa rece si apa calda, pana cand termometrul indica temperatura dorita. In acest moment se inchide robinetul de la conducta (8), se aduce contorul la zero, se deschide robinetul de pe conducta de transfer (9) si se trimite in cuva malaxorului cantitatea de apa dorita.

Acest tip de dozator prezinta dezavantajul ca presupune pierderea la canal a unei cantitati de apa pana la reglarea temperaturii apei si faptul ca temperatura apei nu este constanta in permanenta.

DOZAREA MATERIILOR AUXILIARE

Materiile auxiliare de baza, ca zaharul, grasimile, laptele, se dozeaza folosind dozatoare pentru fluide cu functionare discontinua, statii de dozare.

Celelalte materii auxiliare, dupa ce au parcurs operatiile pregatitoare, se dozeaza folosind aparate si instalatii de dozare functie de starea in care se gasesc dupa pregatire, respectiv aparate si instalatii pentru dozarea fluidelor care au fost prezentate, cantare pentru dozarea materiilor auxiliare care, dupa pregatire se gasesc in stare solida.

PREGATIREA ALUATULUI

Cantitatile de materii prime si auxiliare stabilite din retetele de fabricatie pentru o sarja, in functie de sortimentul de biscuiti, sunt cantarite cu ajutorul aparatelor si instalatiilor speciale.

De respectarea proportiei componentilor care se folosesc la prepararea aluatului depinde de buna desfasurare a fiecarei faze a procesului tehnologic in ceea ce priveste modificarile fizico-chimice, si in final calitatea produselor.

De asemenea, pregatirea materiilor prime si auxiliare in vederea fabricatie are o influenta hotaratoare asupra calitatii si structurii aluatului si asupra aspectului si calitatii biscuitilor.

Succesiunea introducerii materiilor prime si auxiliare in cuva de preparare a aluatului pentru biscuiti are de asemenea o importanta deosebita pentru obtinerea omogenitatii si structurii corespunzatoare a acestuia.

Ordinea introducerii materiilor prime si auxiliare in cuva de framantare este urmatoarea: siropul de zahar, grasimile, ouale, glucoza, mierea sau zaharul invertit, esentele, etil-vanilina, apa sau laptele, sarea, afanatorii si apoi faina.

Aluatul pentru biscuiti are umiditatea diferita in functie de grupa de sortimente care se fabrica.

Umiditatea aluatului este influentata de urmatorii factori:

proportie de substante zaharoase folosite prin adaugarea a 1% zahar, cantitatea de apa va scadea cu 0, 6%;

umiditatea fainii, la o scadere de 1% a umiditatii fainii cantitatea de apa creste cu 1, 8-1, 9%;

granulatia fainii, cu cat granulele sunt mai mari, cantitatea de apa va scadea, datorita suprafetei specifice mici.

Tinand seama de factorii ce influenteaza umiditatea aluatului si mai ales de

structura acestuia bazata pe proportia de substante zaharoase si substante grase, umiditatea aluatului trebuie sa se incadreze la urmatoarele limite:

cand se foloseste faina buna 17-18, 5%

cand se foloseste faina slaba 16-17, 5%.

Calculul cantitatii de apa care se adauga la prepararea aluatului este un element

de baza in conducerea procesului tehnologic, deoarece adausul de apa in mai multe etape pe parcursul framantarii aluatului, duce la diminuarea calitatii acesteia si influenteaza negativ asupra structurii lui. De asemenea, adaosul de apa peste necesar, denatureaza structura aluatului si influenteaza modificarile fizico-chimice care au loc in fazele urmatoare de fabricatie.

Temperatura aluatului de biscuiti. Pentru obtinerea unui aluat de buna calitate, temperatura la sfarsitul framantarii trebuie sa fie cuprinsa intre 19-250C.

Asupra temperaturii aluatului, la sfarsitul framantarii influenteaza atat temperatura materiilor prime si auxiliare, temperatura rezultata prin transformarea unei parti a energiei mecanice in energie calorica, datorita frecarii aluatului de peretele cuvei si bratele de framantare ale malaxorului, cat si pierderile de caldura prin peretii cuvei, datorita diferentei de temperatura dintre aluat si mediul inconjurator.

Tinand seama de influenta acestor factori, se calculeaza temperatura pe care trebuie sa o aiba materiile prime si auxiliare ce se folosesc, avand in vedere ponderea acestora la fabricarea unei sarje de aluat. In principal se tine seama de temperatura apei si a fainii.

Depasirea temperaturii de 250C influenteaza in mod negativ calitatea acestora in ce priveste structura si mentinerea formei dupa modelare.

La o temperatura sub 190C pentru biscuitii zaharosi sunt dezechilibrate capacitatea de legare a aluatului si capacitatea de absorbtie, iar in timpul modelarii se rupe usor.

Temperatura mediului inconjurator trebuie sa fie de minim 200C. In cazul in care aceasta este mai coborata se recomanda ca si temperatura aluatului sa se fixeze la limitele inferioare, deoarece, odata cu cresterea diferentei intre temperatura aluatului si a mediului inconjurator se inrautatesc insusirile aluatului si in final ale biscuitilor obisnuiti.

FRAMANTAREA ALUATULUI

In vederea obtinerii unui aluat omogen cu proprietati fizico-chimice si organoleptice corespunzatoare, conducerea operatiei de framantare are un rol deosebit de important.

La framantare, materiile prime si auxiliare care intra in componenta aluatului se adauga intr-o anumita succesiune.

Pentru aluatul zaharos se foloseste numai zaharul pudra, datorita proportiei insemnate care se adauga si a structurii deosebite a acestui aluat.

Prepararea aluatului pentru biscuitii zaharosi se executa astfel: grasimile impreuna cu zaharul pudra se omogenizeaza in masina de batut crema, pana la obtinerea unei mase spumoase. In cazul cand masina de batut crema lipseste, omogenizarea se face in malaxorul pentru aluat. Se dozeaza apoi mierea, ouale si esentele si se amesteca 3-4 minute. Dupa aceasta se introduce in cuva de framantare toata cantitatea de faina si dupa inca 3-4 minute de framantare, solutiile de bicarbonat de sodiu si de carbonat de amoniu.

Unele materii prime si auxiliare cum sunt mierea, grasimile si faina de grau, prezinta un anumit grad de aciditate, din care cauza nu se vor introduce simultan cu afanatorii chimici, care au un anumit grad de alcalinitate. In cazul introducerii la framantare in acelasi timp a acestor materiale, s-ar produce o reactie de neutralizare, care ar duce la scaderea capacitatii de afanare a aluatului in fazele urmatoare de fabricatie. Dupa inceperea formarii aluatului insa, reactia de neutralizare este redusa la minimum.

Durata framantarii conditioneaza in mare masura obtinerea aluatului de calitate corespunzatoare grupei de sortimente care se fabrica.

Pe baza structurii aluatului, a proportiei de substante zaharoase si grase care intra in componenta lui, durata framantarii trebuie sa fie de 15 minut

Factorii care determina durata framantarii aluatului sunt:

tipul aluatului

continutul in gluten al fainii

turatia bratelor de framantare

temperatura si umiditatea materiilor prime si auxiliare folosite.

Turatia pe care o au bratele malaxorului influenteaza durata de framantare in mod

direct. Pentru aluatul de biscuiti zaharosi trebuie sa fie 10-12rot/min. marirea turatiei peste aceste limite aduce dupa sine cresterea temperaturii aluatului si in felul acesta degradarea calitatii lui. Racirea artificiala a aluatului, prin circularea apei reci intre peretii dubli ai cuvei framantatorului, permite marirea turatiei bratelor framantatoare.

Temperatura si umiditatea materiilor prime favorizeaza formarea intr-un timp mai scurt a aluatului. Temperatura initiala mai mare a materiilor prime influenteaza hidratarea fainii, iar continutul in umiditate a aluatului contribuie la umflarea mai rapida a glutenului, ceea ce duce mai rapid la formarea aluatului.

Pe baza influentei favorabile a temperaturii asupra formarii aluatului, se explica faptul ca in timpul calduros, durata de framantare se scurteaza.

Momentul cand framantarea este terminata se stabileste dupa caracteristicile aluatului si anume:

aluatul este framantat uniform;

aluatul nu contine apa sau faina nelegate, adica nu este lipicios sau prea uscat.

Dupa framantare, aluatul trebuie sa fie afanat, sa se rupa si faramiteze usor, sa

fie plastic, sa pastreze forma ce i se da.

Framantarea aluatului pentru biscuiti se realizeaza cu ajutorul masinilor specifice pentru prepararea aluatului consistent.

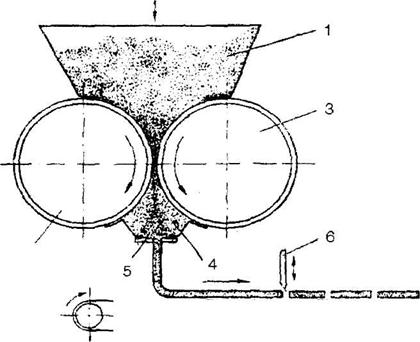

Cel mai frecvent se folosesc framantatoare universale pentru aluatul dens, prevazute cu doua brate in forma de "Z". Un astfel de framantator - ANEXA 8 - este format dintr-o cuva (1), doua brate de framantare (2), batiul masinii (3), mecanismul de actionare si tabloul de pornire (4).

PRELUCRAREA ALUATULUI

UNIFORMIZAREA ALUATULUI PRIN VALTUIRE

Dupa prima odihna a aluatului, acesta este supus operatiei de valtuire, adica transformarea aluatului in bulgari intr-o banda uniforma ca dimensiune.

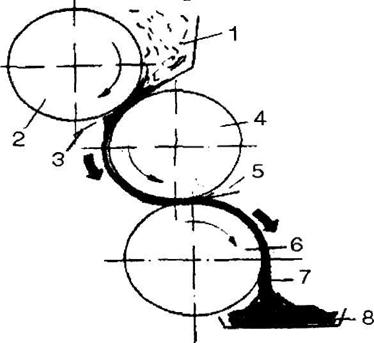

Valtuirea aluatului zaharos se deosebeste fundamental de cea a aluatului glutenos, datorita faptului ca orice prelucrare mecanica a aluatului (preparare intindere) duce la modificarea proprietatilor glutenului. Aluatul zaharos trebuie transformat in foaie prin operatii minime si in timp scurt. Acest aluat are proprietatea de a se lega intr-o foaie continua, usor si suficient de rezistenta de la prima intindere printre valturi. In mod curent aluatul zaharos este trecut printr-o serie de perechi de valturi, in scopul micsorarii treptate a sectiunii foii, iar dupa obtinerea dimensiunii dorite, trece direct si continuu la masina de modelat (stanta).

In cazul folosirii masinii continuu de modelat, aluatul zaharos nu se mai trece prin mai multe perechi de valturi, ci numai printr-o singura pereche de valturi care face corp comun cu masina de stantat.

Aluatul valtuit corect este neted la pipaire, are culoare alb-galbuie uniforma, este plastic (isi mentine forma data), iar sectiunea prezinta stratificatie.

Studiindu-se influenta temperaturii aluatului in timpul valtuirii si a umiditatii acestuia asupra duratei de repaus, s-a ajuns la concluzia ca marirea temperaturii aluatului in timpul valtuirii cu 20C echivaleaza cu doua ore de repaus.

Dintre cei doi factori, mai favorabil este cresterea temperaturii in timpul valtuirii pana la temperatura obtinuta la sfarsitul framantarii. Cresterea umiditatii este dezavantajoasa din punct de vedere economic, deoarece mareste durata de coacere a biscuitilor.

MODELAREA ALUATULUI

Forma si dimensiunea biscuitilor se obtin prin modelarea aluatului cu masina de stantat si presat.

Modelarea aluatului zaharos se face cu substante de tip greu sau cu masini rotative. Datorita caracteristicilor plastice ale aluatului zaharos, acesta se supune valtuirii numai cu scopul formarii unei benzi continue si de grosime necesara fabricarii biscuitilor. Ca principiu, este stabilit ca grosimea benzii de aluat la stantare sa fie cu 50% mai mica decat grosimea biscuitilor gata copti.

Stanta de tip greu trebuie sa apese puternic banda de aluat, pentru ca acesta sa patrunda in toate adanciturile panoului si astfel pe suprafata lui sa se imprime desenul concav sau inscriptia necesara. La acest tip de stanta existenta stifturilor nu este obligatorie, intrucat aluatul fiind plastic, gazele care de formeaza in timpul coacerii ies usor din produs.

Ca in cazul aluatului glutenos, banda de aluat zaharos format la valturi nu trebuie sa fie supusa intinderii, deoarece ea se poate rupe usor.

Trecerea biscuitilor stantati pe tavile de copt sau direct pe banda suportului se efectueaza similar ca la biscuitii glutenosi.

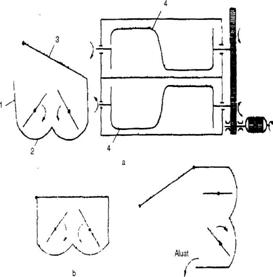

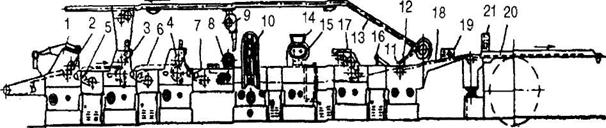

Masina de stantat cu functionare periodica este formata din dispozitiv de stantare - ANEXA 9, a - prevazuta cu ghidaje verticale care permit alunecarea lui in sus si in jos cu anumita frecventa.

Dispozitivul de stantare este compus dintr-un batiu (1) si stanta propriu-zisa compusa dintr-un cutit de contur (2) si capul de imprimare (3). Capul de imprimare are forma negativa a partii superioare a biscuitilor si in plus este prevazut cu mai multe stifturi (4) care perforeaza aluatul. Miscarea de ridicare si coborare a dispozitivului de stantare se realizeaza cu ajutorul unui arbore cotit, care ii transmite miscarea alternativa.

La instalatiile moderne, dispozitivul de stantare nu face numai miscare alternativa in sus si in jos, ci descrie o traiectorie de paralelogram, prin intermediul unui mecanism complex. In acest mod, dispozitivul urmareste foaia de aluat care are o miscare continua, ceea ce are drept rezultat cresterea in mare masura a capacitatii de productie.

Operatia de stantare decurge astfel - ANEXA 9, b - in prima faza coboara tot corpul de stantare si in momentul atingerii aluatului, taie conturul biscuitului si isi imprima modelul respectiv pe fata superioara. Apoi cutitul de contur se ridica, in timp ce capul de imprimare ramane pe loc si numai dupa ce cutitul a iesit din aluat incepe ridicarea capului de imprimare. Dupa ridicarea dispozitivului, in timp ce el este in pozitia ridicat, banda de aluat avanseaza pentru o noua stantare, cu o portiune putin mai mare decat lungimea biscuitului.

La dispozitivul de stantare se pot monta matrite cu diferite modele, dupa sortimentul de biscuiti ce urmeaza a se fabrica. In general modelele de biscuiti se caracterizeaza prin: forma biscuitului, care poate fi dreptunghiulara, rombica rotunda, semicerc, ovala, figuri, litere si modelul suprafetei superioare care poate fi de doua feluri - ANEXA 9, c -:

- cu imprimare in adancime

- cu imprimare in relief.