UNIVERSITATEA “POLITEHNICA” DIN

Facultatea de Chimie Industriala si Ingineria Mediului

PROIECT

de

DIPLOMA

TEHNOLOGIA OBTINERII COMPLEXULUI

ULEI VOLATIL DE PORTOCALE/ -CICLODEXTRINA

Sa se proiecteze o instalatie de obtinere in flux dicontinuu a complexului ulei volatil de portocale/β-ciclodextrina de puritate 98%, cu o capacitate de 140 kg/sarja

PARTEA I

CONSIDERATII TEORETICE

INTRODUCERE, ISTORIC, IMPORTANTA TEMEI

Un domeniu relativ nou a chimiei organice, care a suscitat o atentie deosebita, este cel care trateaza complexarea unor molecule organice (molecule ospete) in interiorul altor molecule (molecule gazda) ce contin cavitati, canale sau buzunare [1-3]. Astfel de complexari moleculare sunt baza proceselor specifice ce apar in biologie, cum ar fi legarea substratului la o enzima sau recunoasterea dintre fragmentele de ADN. Aceste procese de recunoastere moleculara au fost cunoscute sub genericul “chimia gazda-oaspete”; mai tarziu, Lehn a introdus termenul mult mai general de chimie supramoleculara care este definit ca studiul structurilor # 323c23d 1;i functiunilor complecsilor sau agregatelor ce rezulta din interactiunile necovalente dintre molecule [4-8].

Ciclodextrinele au fost primii compusi studiati din punct de vedere al comportarii la complexare si al proprietatilor catalitice, obiectivul fiind acela de a mima enzimele. Prima publicatie a aparut in 1891, cand Villiers a raportat izolarea a doua tipuri diferite de compusi cristalini din degradarea amidonului tratat cu bacteria Bacillus amylobacter. Villiers a caracterizat acesti compusi prin proprietatile lor fizice si i-a denumit “celulozine”. Cativa ani mai tarziu Schardinger a publicat mai multe date fizice relativ la acesti compusi. El a continuat cu izolarea bacteriei responsabile pentru formarea ciclodextrinelor (Bacillus macerans) care este astazi cea mai utilizata sursa din lume pentru producerea ciclodextrinelor. Datorita lucrarilor de pionierat ale acestuia, ciclodextrinele sunt adesea denumite dextrine Schardinger. Alte denumiri, cum ar fi cele din literatura veche, sunt cicloglucani, ciclomatlooligozaharide si cicloamiloze [3].

Lunga istorie a ciclodextrinelor cuprinde patru perioade [2,3]. In prima perioada (din 1891 pana la mijlocul anilor 1930) structura si potentialul industrial al ciclodextrinelor a fost neclar. Dupa 24 de ani de la ultima publicatie a lui Schardinger a fost randul lui Pringsheim sa joace un rol important in cercetarea ciclodextrinelor. Acesta a avut multe publicatii, insa lucrarile lui contineau multe repetari, contradictii si erori. Totusi, lui ii este atribuita puterea de complexare a ciclodextrinelor.

In cea de-a doua perioada, de la mijlocul anilor 1930 pana in anii 1970, a fost elucidata structura ciclodextrinelor de catre Freudenberg si colaboratorii; au fost studiate proprietatile complecsilor si s-au obtinut numerosi derivati. De-a lungul acestei perioade sunt de remarcat numele de Cramer si French.

Cea de-a treia perioada este caracterizata de o puternica explozie in domeniul articolelor stiintifice si al patentelor, privind studiile de toxicologie si inceputul productiei industriale a ciclodextrinelor.

A patra perioada, care a inceput acum mai bine de un deceniu, este caracterizata prin cea de-a doua generatie de ciclodextrine: productia industriala si utilizarea ciclodextrinelor modificate chimic.

Incapsularea a fost introdusa initial in industria alimentara pentru a obtine materiale aromatizante intr-o forma uscata si pentru a realiza o protectie a acestor materiale aromatizante. Aplicarea tehnicilor de incapsulare pentru alte ingrediente alimentare prezinta la ora actuala o atentie marita, deoarece aceste tehnici reprezinta un mijloc de protectie a ingredientelor fata de mediul inconjurator si fata de alte ingrediente alimentare. In plus, s-au descoperit si dezvoltat metode de incapsulare pentru protejarea unor compusi specifici care permit si o eliberare controlata a acestor compusi.

Exista cateva sute de tipuri de microcapsule sau substante de incapsulare utilizate ca aditivi alimentari. Multe dintre acestea sunt utilizate in dezvoltarea si productia de arome si condimente naturale sau artificiale. Acesti compusi de incapsulare pot conduce la o imbunatatire sau la o alterare a aspectului. Alimentele nu sunt consumate doar pentru caloriile sau compusii lor nutritivi. Ele fac parte, de asemenea, din experienta noastra culturala si trebuie percepute in toate aceste aspecte ale lor. Acestea nu sunt doar o necesitate biologica, ci consumul lor este o activitate sociala, o experienta estetica si o expresie a experientelor culturale si personale. Acest lucru inseamna ca un aliment nu trebuie sa aiba doar un gust bun, ci si o culoare, textura si aroma corespunzatoare.

Utilizarea microincapsularii poate imbunatati calitatile nutritive. Astfel de procesare, necesara pentru a produce multe dintre alimentele utilizate astazi si pentru a furniza o mare varietate de alimente disponibile doar in zone geografice mai indepartate, conduce si la pierderea unei parti din valoarea nutritiva a alimentului. Produsele sunt adesea ameliorate la valorile lor nutritive originare prin adaugarea de vitamine, minerale si, in unele cazuri, proteine.

Microcapsulele pot fi utilizate si drept conservanti. Conservarea alimentelor, in cele mai multe cazuri, presupune afumarea, sarare, otetire, care conduc in modificarea continutului de umiditate sau a activitatii apei. Urmeaza apoi conservarea, pasteurizarea, racirea, inghetarea si conservarea chimica. Microincapsularea poate imbunatati calitatea alimentelor, poate modifica timpul de pastrare al acestora si timpul de preparare.

Compusii de incluziune sunt compusi moleculari cu structurile caracteristice ale unui adduct in care un compus (molecula gazda) include spatial un alt compus. Molecula inclusa (molecula oaspete) este situata in cavitatea gazdei fara a modifica semnificativ structura acestei molecule. Pe langa o usoara deformare, o trasatura caracteristica este aceea ca marimea si forma cavitatii raman practic nealterate.

Printre compusii de incluziune cei mai utilizati la ora actuala se afla ciclodextrinele [3,7,9], care sunt capabile sa intractioneze cu diverse specii ionice si moleculare. In industria aromatizantilor producatorii ofera o varietate mare de compusi naturali sau sintetici, in special sub forma de concentrate lichide. Majoritatea constituentilor aromatizanti din astfel de concentrate prezinta sensibilitati considerabile la aer, radiatii luminoase si temperatura ridicata. Aceste concentrate sunt adesea uleioase, grase datorita materialelor lipofile pe care le contin si este destul de dificil sa se lucreze cu ele. Extractele naturale din plante contin, de asemenea, contaminanti microbiologici ce trebuie indepartati. De asemenea, multe medicamente trebuie conditionate sub forma unor solutii apoase, sau este necesar ca asestea sa fie eliberate lent in zona de actiune. In acest context, ciclodextrinele permit incapsularea aromelor si medicamentelor la nivelul cel mai scazut posibil: incapsularea moleculara. In acest proces, fiecare constituent aromatizant sau compus medicamentos este inconjurat de un inel al ciclodextrinei ce ofera o protectie aproape perfecta impotriva efectelor nocive ale mediului inconjurator. Cele mai importante avantaje ale aplicarii incapsularii moleculare in industria alimentara si farmaceutica sunt [3]:

Eliberarea controlata si protejarea compusilor aromatizanti si medicamentosi impotriva:

- oxidarii;

- transformarilor induse de radiatiile luminoase;

- descompunerii termice;

- pierderilor prin volatilizare sau sublimare la stocare;

- obtinerea unor specialitati hidrosolubile.

Eliminarea sau reducerea:

- gusturilor si mirosurilor neplacute;

- fibrelor si a altor componente nearomatizante neplacute;

- higroscopicitatii.

Avantaje tehnologice:

- compozitii stabile, standardizabile;

- dozarea si manuirea simpla a pulberilor ce pot curge usor;

- reducerea costurilor de ambalare si stocare;

- procese mult mai economice.

FISA TEHNICA

Denumire tehnica: Ulei volatil de portocale/ -ciclodextrina (complex)

Denumire comerciala: Ulei volatil de portocale/ -ciclodextrina

Denumire stiintifica: cicloheptakis-(1 4)- -d-glucopiranozil ·

-pinen · 0.01 -pinen · 0.76 limonen ·

0.003 linalool · terpenoide

Formula structurala:

Formula moleculara: C42H70O35·0.01 C10H16·0.01 C10H16·

0.76 C10H16·0.003 C10H18O

Masa molara (aprox.) 1242 g/mol

|

Caracteristici tehnice |

|

|

Aspect |

- cristale albe, rombice |

|

Continut minim (%) |

|

|

Interval de topire (sC) |

se descompune la ~300°C |

|

Solubilitate |

solubila in apa |

|

Continut apa (%) |

|

|

Continut etanol (%) |

|

|

Utilizari |

- in industria alimentara (aromatizarea produselor de patiserie etc.); - in industria farmaceutica (aromatizarea unor specialitati farmaceutice); |

|

Ambalare |

- recipienti din plastic – 1 kg; - recipienti din plastic – 5 kg; - recipienti din plastic – 25 kg. |

METODE DE OBTINERE

Obtinerea ciclodextrinelor

Degradarea enzimatica a amidonului conduce , in general, la glucoza, maltoza, maltotrioza etc., si o serie de malto-oligomeri liniari sau ramificati, cunoscuti ca dextrine [3].

Dextrinele sunt compusi heterogeni, amorfi, higroscopici, produsi in cantitati mari pentru industriile alimentara, textila, a hartiei si altele. Acesti compusi sunt consumati fara a fi izolati inainte in produse ca bere si paine. Acest tip de degradare a amidonului este un adevarat proces hidrolitic, ca si cum produsul primar de splitare a legaturii glucozidice reactioneaza cu moleculele de apa.

Daca, totusi, amidonul este degradat de enzima glucozitransferaza (CGT), produsul primar al lantului splitat (rupt) sufera o reactie intramoleculara fara participarea moleculelor de apa. Se formeaza compusi ciclici cu legaturi 1,4-a-glicozidice, cunoscuti sub denumirea de ciclodextrine (figura 1.1) [2,3].

Figura 1.1. Formarea dextrinelor aciclice si ciclice din amidon.

Ciclodextrinele sunt o familie de trei oligozaharide ciclice produse industrial in cantitati mari si cateva mai rare ce apar in cantitati mici. Cele trei ciclodextrine mai importante sunt substante cristaline, omogene si nehigroscopice, care au o forma de inel cu aspect toroidal, construite din unitati glucopiranozice. a-Ciclodextrina, cunoscuta si ca a-dextrina Schardinger, ciclomaltohexoza, ciclohexaglucan, ciclohexaamiloza, a-CD, ACD si C6A, este compusa din sase unitati glucopiranozice. b-Ciclodextrina, cunoscuta de asemenea ca b-dextrina Schardinger, ciclomaltoheptoza, cicloheptaglucan, cicloheptaamiloza, b-CD, BCD, C7A, contine sapte unitati glucopiranozice, iar g-ciclodextrina, g-dextrina Schardinger, ciclomaltooctoza, ciclooctaglucan, ciclooctaamiloza, g-CD, GCD si C8A, contine opt astfel de unitati (figura 1.2).

a-CD b-CD g-CD

Figura 1.2. Structura a b si g-ciclodextrinelor.

Figura 1.3 ilustreaza caracteristicile structurale ale ciclodextrinelor. Cand este implicata in formarea unor complecsi de incluziune, ciclodextrina este mai degraba un con decat un cilindru.

Figura 1.3. Schema structural-functionala a ciclodextrinelor.

Rotatia libera a hidroxililor primari va reduce efectiv diametrul cavitatii pe partea unde aceasta se produce. Dimensiunile aproximative ale ciclodextrielor sunt redate in figura 1.4.

Figura 1.4. Dimensiunile moleculare ale ciclodextrinelor.

Obtinerea complecsilor

Nu exista metode generale de preparare a complecsilor ciclodextrinelor. Metoda trebuie sa fie “croita” pentru molecula oaspete si pentru necesitati; se lucreaza fie la scara redusa, in laborator, fie la scara mare, pentru productia industriala.

Prepararea complexului in solutie

Prepararea complecsilor de incluziune este simpla. Cele mai obisnuite procedeuri sunt de a agita sau amesteca o solutie apoasa de ciclodextrina (rece sau calda, neutra, acida sau alcalina in functie de natura oaspetelui, pentru a preveni ionizarea acestuia), cu molecula oaspete sau cu solutia acestuia. Acest lucru se poate realiza si prin utilizarea unui solvent obisnuit, miscibil sau nemiscibil [3].

Molecula oaspete este in general adaugata solutiei calde de ciclodextrina. Echilibrul este atins printr-o agitare intensa si apoi racire usoara timp de cateva ore. Continutul de molecula oaspete nu poate fi marit prin repetarea acestui proces, cum ar fi reincalzirea si racirea. Dupa atingerea echilibrului apa poate fi indepartata prin “freeze-drying”, “spray-drying” sau cu ajutorul altor metode potrivite. Se poate proceda, de asemenea, la separarea prin fitrare.

Stabilitatea complexului ciclodextrinei depinde puternic de temperatura. Disocierea poate fi considerata completa peste 80sC.

Cristalizarea complexului poate fi urmarita prin inregistrarea turbiditatii solutiei de ciclodextrina in timpul racirii. Atat ciclodextrina, cat si molecula oaspete prezinta curbe de turbiditate individuale bine definite, din care se poate determina temperatura la care incepe cristalizarea. Daca temperatura de cristalizare a amestecului difera de cea caracteristica pentru β-ciclodextrina pura in conditiile date, este foarte probabila formarea complexului de incluziune [3].

Prepararea in suspensie

Ciclodextrinele nu trebuie sa fie complet dizolvate, agitarea compusului oaspete intr-o suspensie de ciclodextrina conducand la complexare completa in 2-24 de ore la temperatura ambianta. Procesul poate fi urmarit la microscop: cristalele de ciclodextrina tipice si cristalele sau picaturile compusului oaspete si se formeaza cristale noi dispersate foarte fin cu aspect amorf. Natura cristalina a acestora poate fi evidentiata prin cristalografie de raze X, iar metodele general utilizate nu pot releva daca produsul este un amestec mecanic sau un complex de incluziune real. Pentru scopuri industriale aceasta este cea mai recomandata metoda [3].

Prepararea prin amestecare

O alta metoda utilizata pentru prepararea complecsilor cu ciclodextrine este asa-numita metoda prin “mixare”. In acest caz se utilizeaza putina apa, iar ciclodextrina nu este dizolvata, fiind amestecata ca o pasta la care se adauga o cantitate mica de apa in care a fost adaugat oaspetele fara alt solvent sau cu o cantitate mica de etanol in care a fost suspendat compusul oaspete. Intrucat complexul ciclodextrina – apa este mai putin favorabil din punct de vedere energetic decat complexul de incluziune ce urmeaza sa se formeze cu molecula oaspete si reteaua cristalina este diferita de cea a complexului ciclodextrinei cu apa, reactia tinde spre finalizarea incluziunii cu oaspetele. Datorita structurilor cristaline diferite, straturile moleculare ale complexului de incluziune, formate la suprafata ciclodextrinei, se disociaza de cristalul ciclodextrinei. Intregul cristal de ciclodextrina devine dezorganizat si se transforma in complexul de incluziune [3].

Prepararea complecsilor cu derivati de ciclodextrine foarte solubili

In solutie apoasa de derivati de ciclodextrine foarte solubili complexarea poate fi realizata prin simpla agitare cu compusul oaspete sau prin agitare energica pana la atingerea solubilitatii maxime. Compusul oaspete nedizolvat este indepartat prin filtrare sau centrifugare si solutia apoasa limpede este evaporata la sec sub vid sau, preferabil, prin racire-uscare (freeze-drying). S-ar putea sa fie necesara dizolvarea compusului oaspete in etanol si, dupa amestecare cu solutia complexanta apoasa, etanolul este indepartat la vid [3].

Prepararea complexului in topitura

Complecsii de incluziune ai ciclodextrinelor pot fi obtinuti si prin topirea compusului oaspete si amestecarea cu ciclodextrina fin maruntita. In astfel de cazuri trebuie sa avem un mare exces de compus oaspete si dupa racire acest exces trebuie indepartat printr-o spalare foarte atenta cu un solvent care complexeaza foarte greu. Este preferabila sublimarea la vid, dar aceasta metoda este practic restransa la compusii ce sublima, ca in cazul mentolului [3].

PROPRIETATI (FIZICE, CHIMICE, BIOCHIMICE, BIOLOGICE)

Structura cristalelor

In figura 1.5 sunt ilustrate cristalele de a b- si g-ciclodextrina. Microscopia electronica a placilor subtiri de b-ciclodextrina, la o marire de 1,5 milioane de ori, indica o structura liniara cu o periodicitate de 14,5Å [3].

Figura 1.5. Cristalele de a b- si g-ciclodextrina (cristalizate din apa)

Impachetarea moleculara a ciclodextrinei in cristalele tip retea apare in unul din doua moduri: structura tip colivie sau structura tip canal. In structura tip canal, moleculele de ciclodextrina sunt aranjate una deasupra celeilalte, ca si monedele suprapuse. “Moleculele oaspete” sunt incapsulate in canalele formate de cavitatile aliniate liniar (figura 1.6).

Figura 1.6. Reprezentarea schematica a structurilor tip canal, zig-zag si caramida.

In structurile cristaline apartinand tipului “colivie”, cavitatea unei singure molecule de ciclodextrina este blocata pe ambele parti de molecule de ciclodextrine adiacente, producand astfel cavitati izolate. In acest tip de aranjament moleculele de ciclodextrina pot fi impachetate reticular de tipul zig-zag (cel mai des intalnit la a b- si g-ciclodextrine) sau de tip caramida.

Cavitatile ciclodextrinelor cristalizate din apa nu sunt goale, ci sunt umplute cu molecule de apa. Cateva sunt incluse in interiorul cavitatii ciclodextrinelor, iar altele sunt parte integranta a structurii cristaline. Compusii de incluziune ai ciclodextrinelor sunt formati prin substitutia moleculelor de apa din interiorul cavitatii cu molecule “oaspete” adecvate.

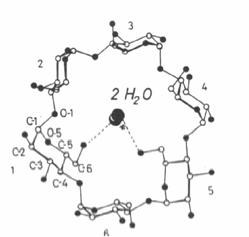

Aceeasi ciclodextrina poate cristaliza in forme diferite in functie de conditiile de lucru. Astfel, aciclodextrina poate avea trei forme cristaline diferite (a-ciclodextrina·6H2O forma I, a-ciclodextrina·6H2O forma II si a-ciclodextrina·7,5H2O forma III). Toate structurile de b-ciclodextrina·12H2O, b-ciclodextrina·11H2O si g-ciclodextrina·13,3H2O sunt de tip zig-zag. In a-ciclodextrina·6H2O doar doua molecule de apa sunt izolate in interiorul cavitatii, iar celelalte 4 molecule sunt in afara. Cele doua molecule de apa din interiorul cavitatii nu sunt pe axa toroidala a ciclodextrinei, ci sunt deplasate cu 0,6Å fata de aceasta axa.

Figura 1.7 Structura a-ciclodextrinei·6H2O. Doar doua molecule de apa (W1 si W2) sunt incluse in cavitatea ciclodextrinei. Numerele se refera la unitatile de glucoza. Linia punctata dintre glucoza 5 si glucoza 1 reprezinta legaturile de hidrogen. Asteriscul din figura indica centrul moleculei de ciclodextrina.

Hidratul de b-ciclodextrina are doua forme cristaline: b-ciclodextrina·12H2O si b-ciclodextrina·11H2O. Diferenta structurala dintre cele doua forme este bazata in principal pe distributia dezordonata a moleculelor de apa din cavitatea b-ciclodextrinei. Mai exista mici diferente in parametrii retelei cristaline. In b-ciclodextrina·11H2O, cele 11 molecule de apa sunt distribuite pe 16 pozitii, opt molecule in cavitate (6,12 molecule de apa), 8 in interstitii (4,88 molecule de apa).

In b-ciclodextrina·12H2O, cavitatea este ocupata de 6,5 molecule de apa distribuite in toate cele opt pozitii, iar celelalte 5,5 molecule de apa sunt localizate in interstitii.

In g-ciclodextrina·13H2O sunt incluse 5,5 molecule de apa. Inelul g-ciclodextrinei este oarecum distorsionat de la structura ortogonala regulata. Moleculele de apa in cavitatea g-ciclodextrinei sunt caracterizate prin gradul de dezordine ridicat, care este mai mare decat la b-ciclodextrina. Multe molecule de apa distorsionate nu sunt legate prin legaturi de hidrogen, si par a fi intr-o stare activata. Aceasta stare poate fi un factor semnificativ in procesului de complexare. Caracteristicile fizice ale principalelor ciclodextrine sunt date in tabelul 1.1 [2,3].

Tabel 1.1. Caracteristicile a b- si g-ciclodextrinelor

|

|

a |

b |

g |

|

Nr. unitatilor de glucoza |

|

|

|

|

Masa moleculara |

|

|

|

|

Solubilitatea in apa |

|

|

|

|

g/100ml la temperatura ambianta |

|

|

|

|

|

|

|

|

|

Diametru cavitatii (Å) |

|

|

|

|

Inaltimea toroidului (Å) |

|

|

|

|

Diametru periferic (Å) |

|

|

|

|

Volumul cavitatii (Å3) |

|

|

|

|

Forma cistalelor |

hexagonale |

monoclinic |

quadratic |

Proprietatile in solutie

Solubilitatea b-ciclodextrinei este de doar 1,85 g/100 ml la temperatura ambianta, pe cand ale a- si g-ciclodextrinele sunt considerabil mai mari: 14,5 respectiv 23,5 g/100ml (tabelul 1.2) [3].

Tabel 1.2 Solubilitatea ciclodextrinelor in apa la variatia temperaturii.

|

tsC |

Solubilitate, mg CD/g apa |

||

|

a |

b |

g |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Proprietati chimice ale ciclodextrinelor

Ciclodextrinele nu prezinta grupe reducatoare terminale. In general, ele prezinta reactiile caracteristice zaharurilor nereducatoare; dau deci reactia de culoare cu antrona, care poate fi folosita pentru determinarea cantitativa a acestora [3].

S-a putut constata ca nu se formeaza acid formic sau formaldehida la oxidarea cu periodat a a-, b- si g-ciclodextrinelor, ceea ce indica faptul ca aceste molecule nu contin grupe terminale corespunzatoare libere. Consumul de periodat este de un mol per unitate de glucoza. Dupa o perioada de inductie initiala, viteza oxidarii cu periodat creste, vitezele initiale crescand in ordinea a < b < g. In dextrinele aciclice nu s-a putut observa o astfel de perioada de inductie. De asemenea, rezistenta ciclodextrinelor la solutiile de alcalii este similara celulozei [2,3].

Hidroliza partiala acida a ciclodextrinelor conduce la glucoza si la o serie de malto-zaharide aciclice. Aceasta serie este completata de oligozaharide ce contin tot atatea unitati de glucoza cat ciclodextrinele originale.

Stabilitatea inelului intact la hidroliza acida este de doua pana la de cinci ori mai mare, functie de temperatura si aciditate, decat cea a dextrinelor aciclice. Deschiderea ciclului, prin splitarea primei legaturi glicozidice, este un proces mai lent decat hidroliza malto-oligozaharidelor astfel formate.

La hidroliza oligo- si polizaharidelor, legaturile glucozidice ale unitatilor de glucoza terminale sunt splitate mai rapid decat legaturile dintre membrii neterminali. Intrucat ciclodextrinele nu contin unitati de glucoza terminale, rezulta ca parametrii de activare ai legaturilor 1,4-a-glucozidice formatoare ale inelului trebuie sa fie diferiti de cei ai legaturilor analoage dintr-o dextrina aciclica [2-5].

La iradierea cu raze g a ciclodextrinelor b si g apare in special splitarea legaturilor 1,4-a-glucozidice. Mecanismul este insa diferit de cel al hidrolizei acide. Nu s-a observat formarea glucozei, principalii produsi fiind maltohexozele, malondialdehida si acidul gluconic; de asemenea, se mai formeaza hidrogen, oxid si dioxid de carbon [3].

O crestere a continutului de apa va conduce la o micsorare a procesului de degradare a ciclodextrinei, iar in solutiile apose diluate degradarea este similara hidrolizei acide. Dupa iradierea solutiei apoase deoxigenate de b-ciclodextrina s-au putut detecta produsi de radioliza de tipul glucozei, maltozei etc.

METODE DE ANALIZA

Metode cromatografice

Au fost publicate numeroase metode cromatografice pentru determinarea analitica a ciclodextrinelor (tabel 1.3). Cea mai veche metoda cromatografica este cromatografia pe hartie care necesita un timp indelungat 2-25 ore, in timp ce metodele moderne cum este HPLC necesita doar 10-15 min [3].

Tabel 1.3. Metode cromatografice pentru separarea si determinarea ciclodextrinelor.

|

Metoda |

Conditii cromatografice |

|

Hartie |

Hartie: Schleicher si Schüll 2045 Faza mobila: butanol:piridina:apa (1:1:1) Hartie: Whatman Nr. 1 Faza mobila: bunatol:DMF:apa (2:1:1) Detectare: solutie alcoolica de iod |

|

Pe strat subtire |

Faza stationara acid silicic si faza mobila: a) butanol:acid acetic:apa:piridina:DMF (6:3:1:4) b) butanol:acid acetic:apa (6:3:1); detectia: H2SO4: K2Cr2O7 sau 1% solutie etanolica de I2 Faza stationara celuloza microcristalina si faza mobila: a) butanol:etanol:apa (4:3:5); detectia: solutie de iod b) butanol:etanol:apa (4:3:5) |

|

Gaz |

Eteri dimetilsilicici ai ciclodextrinei Coloana: 3% SXR pe Chromosorb W AW DMCS (80/100 mesh), 325sC, programat de la 20sC/min la 405sC, gaz transport: heliu 45-50 ml, min-1. |

|

Lichida |

Celuloza, eluent: apa:etanol:butanol Celuloza, eluent: butanol:etanol:apa (42:29:29), curgere 75-90 ml.hr-1, coloana 63cm, detectare: polarimetru Carbune, eluent: butanol:apa, curgere 130-170ml.h-1, detectare: polarimetru Bio-gel P-6, P-2, eluent: apa Toyopearl HW40S, eluent; apa (pentru separarea produselor hidrolizate de CD) |

|

HPLC |

mBondapak carbohidrat, faza mobila: 25-30% acetonitril/apa, coloana: 30cm lungime, 1mm d.i., curgere: 2ml.min-1, timp: 18min. Aminex 50 W-X 4, eluent: solutie de Ca EDTA. C13- legat de silice, eluent: metanol:apa. Lichrosorb-NH2, acetonitril/apa (pentru determinarea 14C-b-CD in plasma |

Cromatografia in strat subtire este o metoda convenabila pentru determinarea ciclodextrinelor si se face in felul urmator: 5-10 ml solutie ce contine 30-70 mg ciclodextrina este aplicata pe placa de silicagel si uscata. Cromatograma este obtinuta prin eluarea timp de 3,5-4 h, pana la o inaltime de 10-15 cm, cu amestec n-butanol:etanol:apa (4:3:3). Dupa uscare cromatograma este expusa vaporilor de iod 1-2 minute. Rezultatele sunt trecute in tabelul 1.5 [3].

Tabel 1.5. Colorarea variantelor de dextrine cu iodura

|

Component |

Rf |

Reactia de culoare |

|

Amiloza |

|

Albastu – violet |

|

Dextrine |

|

Cafeniu-violet |

|

a-ciclodextrina |

|

Galben - portocaliu |

|

b-ciclodextrine |

|

Galben lamai |

|

g-ciclodextrina |

|

Maro |

Metode fotometrice

Metodele fotometrice de analiza sunt rapide dar nu specifice. Concentratia de ciclodextrina in solutie apoasa in stare pura sau intr-un sistem ce contine doar o ciclodextrina, si nu interfereaza cu substanta oaspete, poate fi foarte mica.

Determinarea rapida a continutului de ciclodextrina prin fotometrie este data probabil de extinctia solutiei cu indicator metil-orange, care este dependenta nu numai de pH, ci si de concentratia de ciclodextrina. La un pH constant (in tampon fosfat la pH=2.6), descrestarea coeficientului de extinctie este proportionala cu concentratia ciclodextrinei. Aceasta metoda este nepotrivita pentru determinarea amestecurilor pentru ca a- si b-ciclodextrinele vor afecta extinctia solutiilor [3].

Intr-o metoda similara, scaderea absorbtiei la 550 nm a solutiei de fenolftaleina, este proportionala cu concentratie de ciclodextrina. Cu g-ciclodextrina, rezulta o schimbare mai puternica in spectrul cu indicator verde de bromcrezol decat cu alte ciclodextrine. Acest lucru permite o determinare rapida semicantitativa a g-ciclodextrinei. Calmagitul, acidul 1-(1-hidroxi-4-metil-2-fenilazo)-2-naftol-4-sulfonic este specific pentru g-ciclodextrina. Alte ciclodextrine nu pot forma complecsi folosind ca indicator acest compus, iar culoarea sa rosie stralucitoare la 550 nm depinde doar de concentratia de g-ciclodextrina [3].

Alte metode

Ciclodextrinele mai pot fi separate si determinate semicantitativ prin electroforeza pe gel de poliacrilamida. Determinarea cantitativa a fost incercata prin voltametrie ciclica si spectroscopie RMN [3].

Analiza complecsilor ciclodextrinelor

Pulberea microcristalina obtinuta prin amestecarea ciclodextrinei cu un compus potential oaspete in solutie, in suspensie sau in pasta, nu prezinta garantia formarii unui complex de incluziune omogen in adevaratul sens al cuvantului. Multi compusi nu pot fi complexati, iar altii formeaza complecsi de incluziune veritabili in solutie, dar nu si in stare solida. Produsul solid izolat poate fi doar un amestec fin dispersat de compus gazda si oaspete. In multe cazuri, produsul este un amestec de complex, compus gazda necomplexat si “gol” (ciclodextrina hidratata) [3].

Determinarea cantitativa a continutului de compus oaspete poate fi realizata prin metode analitice curente cum ar fi spectrometria UV, cromatografia de gaze, HPLC sau, in cazul uleiurilor volatile, prin simpla masurare a cantitatii de ulei din distilat. Complexul trebuie oricum dizolvat si disociat. Complexarea moleculei oaspete poate conduce adesea la modificare slaba a maximului de absorbtie UV si a coeficientului molar de extinctie, poate modifica mobilitatea cromatografica, reactivitatea etc. Pentru determinarea UV a compusului oaspete, complexul ciclodextrinei trebuie dizolvat in etanol 50% si diluat apoi cu etanol pur. In etanol pur β-ciclodextrina nu este solubila. Pentru complecsii foarte stabili sau putin solubili este recomandabila dizolvarea substantei in 0.5-1 ml dimetilformamida si diluare apoi cu etanol apos de 50% [3].

Metodele termoanalitice, in special EGA (Evolved Gas Analysis – analiza dezvoltarii de gaze) si TG / DTG (Termogravimetrie / Termogravimetrie diferentiala), sunt potrivite pentru determinarea faptului daca un produs este cu adevarat un complex. Aceste metode permit determinarea faptului daca substanta oaspete sufera anumite modificari inaintea degradarii termice a ciclodextrinei (250300sC). Aceste modificari pot fi evaporare, descompunere, oxidare, topire sau tranzitie polimorfa [3].

In multe cazuri, astfel de metode au fost potrivite pentru determinari cantitative. Acestea ofera posibilitatea controlului calitatii complecsilor (estimarea procentului de substanta oaspete “libera” din produs) [3].

(a) Termogravimetria (TG) si Termogravimetria Diferentiala (DTG) vor furniza date cantitative privind pierderea de masa odata cu cresterea temperaturii. Ciclodextrinele incep sa se descompuna peste 250sC, astfel ca se pot urmari complexarile cu toate substantele care se vaporizeaza sau se descompun cu eliberarea produselor volatile sub aceasta temperatura.

(b) Calorimetria de Scanare Diferentiala (DSC) este o masura a variatiei cantitatii de caldura eliberata sau absorbita de proba in timpul unui program de temperatura.

(c) Analiza Eliberarii de Gaz (EGA) reprezinta masurarea specifica a vitezei evolutiei gazelor sau vaporilor ce parasesc proba in timpul unui program de temperatura. Sunt detectate volatilele necomplexate si toate substantele organice ce rezulta la descompunerea termica, cu exceptia apei. Substantele complexate in general nu sunt eliberate si nu se descompun pana cand nu este distrusa structura ciclodextrinei. Prin utilizarea masuratorilor EGA poate fi estimata cantitativ cantitatea de compus oaspete necomplexata.

UTILIZARI

Ciclodextrinele in alimentatie

Materiile prime vegetale si animale ce contin diferite arome sunt larg utilizate in nutritia umana. Utilizarea lor directa prezinta o serie de inconveniente [3]:

prepararea si prelucrarea lor este in mod obisnuit laborioasa; de exemplu, spalarea si taierea cepei;

materiile prime nu au compozitie

produsii naturali pot adesea sa contina contaminanti microbiologici si, uneori, infectari parazite;

continutul lor in aroma descreste in timpul stocarii si poate, de asemenea, sa implice o modificare nedorita a raportului dintre componenti;

depozitarea este adesea limitata si poate conduce la probleme serioase datorate spatiului necesar, temperaturii, umiditatii etc.

Cea mai utilizata baza pentru obtinerea pulberilor aromatizante este dextrina [3]. Desi aceasta este ieftina si netoxica, este foarte higroscopica, ceea ce reprezinta un dezavantaj considerabil. Ciclodextrinele si complecsii acestora nu sunt higroscopici, caracteristica foarte importanta, in special in conditii de umiditate ridicata, de exemplu la tropice. Al doilea mare dezavantaj al pudrelor aromatizante este acela ca ingredientul activ este distribuit pe o suprafata destul de mare. Acest lucru conduce la o deteriorare rapida prin volatilizare, oxidare, descompunee etc. Produsele microincapsulate nu se deterioreaza in acest mod, dar acestea sunt adesea scumpe si necompetitive. Principalele avantaje ale utilizarii complecsilor ciclodextrinelor in alimentatie sunt [5-9]:

protectia ingredientului (ingredientilor) activ impotriva oxidarii, reactiilor induse de lumina, distrugerii, descompunerii determinate de caldura, pierderii prin volatilizare, sublimare;

eliminarea sau reducerea mirosurilor si gusturilor neplacute, contaminarii microbiologice, componentelor fibroase sau a altor componente nedorite, higroscopicitatii;

avantaje tehnologice privind stabilitatea, compozitia standardizata, dozarea simpla si manuirea usoara a pulberilor uscate, reducerea costurilor de ambalare si stocare, procesare tehnologica mult mai economica, reducerea costurilor de laborator.

Obtinerea complecsilor β-ciclodextrinei (cea mai ieftina si utila din serie) cu principii aromatizante si parfumate este un proces relativ simplu, care este astazi realizat si la scara industriala. Complecsii mirocristalini obtinuti sunt nehigroscopici, aproape inodori si se prezinta sub forma de pulbere.

Continutul de aroma al acestor complecsi este in domeniul 6-15% (procente greutate), cel mai adesea 8-10%. Acestia sunt stabili in forma uscata.

Gustul β-ciclodextrinei nu poate fi detectat in complex si el nu va afecta, deci, nici aroma, nici textura alimentului in care a fost utilizat.

In lume se utilizeaza un numar mare de complecsi aromatizanti. Alimentele, incluzand si sosurile, sunt preparate conform unor retete conventionale. In aceste produse, unul sau mai multe condimente sunt inlocuite cu complecsii corespunzatori ai ciclodextrinelor. Alimentele martor (fata de care se face controlul) sunt fabricate din aceleasi materii prime, dar utilizand condimente naturale.

Utilizarea complecsilor aromatizanti ai β-ciclodextrinei in formularea supelor deshidratate pare promitatoare, unele cercetari preliminare indicand un numar mare de aplicatii posibile.

Ceaiul de slaba calitate poate fi aromatizat prin amestecarea unor cantitati diferite de complecsi ai β-ciclodextrinei cu bergamot, iasomie, lamaie sau menta cu frunzele de ceai. Complexul granulat poate fi adaugat fie direct in saculetii cu ceai, fie poate fi preamestecat si procesat cu frunzele de ceai inainte de impachetare.

Se poate realiza si adaugarea separata a β-ciclodextrinei si a principiilor aromatizante volatile, cum ar fi mentolul. Daca se utilizeaza aceasta metoda, de exemplu, la bomboane, poate fi prevenita pierderea de aroma in timpul procesarii.

De asemenea, chewing gum poate fi amestecata cu complecsii aromatizanti pulbere, de exemplu cu complex menta – β-ciclodextrina, mult mai usor decat cu aromatizantul lichid original. Sub forma de complex, aroma se mentine un timp mai indelungat in chewing gum si furnizeaza un gust mult mai indelungat si mai intens.

Biscuitii obtinuti cu complex aroma de unt – β-ciclodextrina isi mentin aroma chiar si dupa doua luni de stocare. Biscuitii martor, obtinuti doar cu unt, isi pierd aroma dupa doar doua saptamani. La adaugarea de complex aroma de unt – β-ciclodextrina la inghetata apare o imbunatatire a gustului acesteia.

Ciclodextrinele in farmaceutica

Dintre numeroasele substante ce pot forma compusi de incluziune cu unele medicamente, ciclodextrinele satisfac cel mai bine conditiile impuse la conditionarea medicamentelor . Dealtfel, este singura substanta cu proprietati de 'gazda', obtinuta la scara industriala, ce se poate utiliza la prepararea medicamentelor ce se administreaza oral, rectal sau dermal [3].

Luand in considerare toti factorii, in cel putin 2% din toate tabletele produse, utilizarea complexarii cu ciclodextrine s-a dovedit foarte convenabila. Se pare ca, intr-un viitor nu prea indepartat, o parte importanta a productiei de b-ciclodextrina va fi consumata de industria farmaceutica pentru producerea de medicamente ce se administreaza oral.

Formarea compusului de incluziune a unui medicament conduce la modificarea proprietatilor fizice si chimice. Aceste modificari prezinta urmatoarele avantaje:

componentii lichizi pot fi transformati intr-o forma cristalina, convenabila, pentru producerea de tablete, cu miros si gust mascat;

se pot amesteca componenti incompatibili daca unul din ei este protejat prin incluziune;

se imbunatateste stabilitatea termica si chimica a medicamentelor;

se mareste disponibilitatea biologica a medicamentelor slab solubile.

Ciclodextrinele in cosmetica si parfumerie

Produsele cosmetice si de spalare reprezinta un domeniu important de utilizare a ciclodextrinelor fara nici o limitare toxicologica [3]. Ele servesc la prepararea pulberilor si pastelor pentru dinti, a deodorantilor si antisepticelor, a emulsiilor cosmetice, pentru stabilizarea laptisorului de matca, ca agent de despumare, la prepararea complecsilor parfumati pentru pulberi de spalare, la pastele de amidon sub forma de spray, la parfumuri fumigene, parfumuri solide si preparate de baie precum si la lumanarile parfumate.

PARTEA a II-a

PARTE EXPERIMENTALA

INTRODUCERE

Compusii bioactivi naturali sunt utilizati de catre om fie in sistemele naturale in care se gasesc (in produsele alimentare de exemplu), fie dupa separarea, purificarea si conditionarea lor in scop farmaceutic, cosmetic etc. Una dintre problemele majore care apar este degradarea acestor compusi la produsi de degradare inactivi din punct de vedere biologic sau chiar cu impact negativ asupra sanatatii omului. Se cunoaste faptul ca multi dintre acesti produsi de degradare, in special oxidativa, au un aport la aparitia diverselor forme de cancer, in special compusii de epoxidare la nivelul dublelor legaturi din biocompusii naturali [10].

In prezentul studiu s-a realizat obtinerea si analiza extractelor de portocale, utilizand diverse parti ale fructului (coaja-flavedo, coaja-albedo, suc) si obtinerea si caracterizarea unor sisteme de protejare a acestor biosisteme, utilizand matrici oligozaharidice. Extractia partilor de fruct s-a realizat fie prin antrenare cu vapori de apa (ulei volatil), fie prin extractie cu solvent organic (etanol 96%, benzen, eter de petrol), iar analizele s-au efectuat prin gaz cromatografie cuplata cu spectrometrie de masa (GC-MS) si cromatografie de lichide de inalta presiune cu faza inversa (RP-HPLC). Pentru uleiul volatil si pentru -carotenul alimentar s-au obtinut nanoparticule cu -ciclodextrina, care au fost analizate prin calorimetrie de scanare diferentiala.

MATERIALE SI METODE

Materii prime si materiale

Ca materie

prima pentru obtinerea extractelor s-au utilizat portocale

Solventii utilizati pentru extractie (etanol 96%, benzen, eter de petrol) au fost de puritate analitica si au fost achizitionati de la Chimopar/Reactivul Bucuresti. Hexanul (p.a., 99%) utilizat pentru recuperarea uleiului volatil din complex a fost obtinut de la Merck Chemical&Co, Inc.

-Carotenul utilizat ca etalon pentru cuantificarea acestuia in extracte a fost de puritate alimentara si a fost obtinut de la firma Pangram Resita (provenienta RomAdditives-Bucuresti).

-Ciclodextrina de puritate >99% a fost achizitionata de la firma Merck&Co, Inc., iar solutia standard de alcani liniari C8-C20 (necesara determinarii indicilor Kovats pentru compusii analizati prin GC-MS) a fost obtinuta de la Fluka Chemie AG.

Antrenarea cu vapori de apa la presiune scazuta

Materialul vegetal (50 g coaja de portocale) s-a maruntit bine (cu ajutorul unui cutit) si s-a introdus intr-un balon cu fund rotund de 1000 ml, cu trei gaturi, apoi s-au adaugat 500 ml apa. Balonului i s-a atasat la gatul central un cap de distilare si un refrigerent descendent racit cu apa care a fost conectat la un sistem de vidare (trompa de apa), iar la unul din gaturile laterale o palnie de picurare pentru completarea apei din balon. Sistemul s-a incalzit pe o baie de apa si s-a lucrat la o presiune de aproximativ 150-200 mm Hg (temperatura sub 80°C). S-a colectat distilatul pana cand nu s-a mai observat separare de ulei intr-o proba de distilat (aproximativ 6 ore). Distilatul s-a colectat intr-un vas florentin (figura 2.1), iar faza apoasa separata a fost utilizata pentru completarea apei din balonul de antrenare. Uleiul volatil brut s-a uscat pe CaCl2 si s-a decantat. S-au obtinut 0.45 g ulei volatil (0.53 g). Randamentul total (raportat la pericarp) a fost de 0.9%.

Figura 2.1. Vas florentin

Extractia cu solvent organic

Pentru extractia cu solvent organic a diferitelor parti din coaja de portocale s-a utilizat un sistem de extractie Soxhlet, iar ca solventi s-au folosit etanol 96%, benzen si eter de petrol (tabelul 2.1). S-au cantarit cantitatile de material vegetal, maruntit foarte bine, si s‑au introdus intr-un cartus de extractie (realizat din hartie de filtru); acesta a fost apoi introdus in extractorul Soxhlet de 100 ml (figura 2.2), care s-a atasat la un balon cu fund rotund de 250 ml cu un singur gat, in care s-au introdus, in prealabil, 150 ml solvent de extractie si un regulator de fierbere. S-a atasat extractorului un refrigerent ascendent cu bule si s-a incalzit balonul pe o baie de apa, mentinandu-se o fierbere linistita. Vaporii de solvent au condensat in refrigerent si solventul cald a realizat extractia materialului vegetal din extractor. In momentul in care nivelul extractului a atins nivelul capilarei de retur al solventului, acesta a sifonat si a inceput un nou ciclu de extractie. S-au realizat 4 astfel de cicluri, dupa care instalatia s-a racit si extractul s-a uscat pe clorura de calciu anhidra, s-a filtrat si s-a trecut la distilarea solventului in acelasi sistem Soxhlet. Uleiul concret obtinut s-a cantarit pentru determinarea randametului de extractie si este supus analizelor fizice.

Tabel 2.1. Extractia cu solvent organic

|

Nr. |

Material vegetal |

mmaterial vegetal (g) |

Solvent |

Vsolvent (ml) |

mextract (g) |

Randament |

|

|

Flavedo |

|

Etanol 96% |

|

|

|

|

|

Albedo |

|

Etanol 96% |

|

|

|

|

|

Flavedo |

|

Eter de petrol |

|

|

|

|

|

Albedo |

|

Eter de petrol |

|

|

|

|

|

Flavedo |

|

Benzen |

|

|

|

|

|

Albedo |

|

Benzen |

|

|

|

Analiza GC-MS

Pentru analiza uleiului volatil de portocale s-a folosit un sistem de analiza gaz cromatografica cuplata cu un sistem de detectie de spectrometrie de masa. S-a utilizat un GC Hewlett Packard HP 6890 Series cuplat cu un spectrometru de masa Hewlett Packard 5973 Mass Selective Detector. Pentru determinarile cantitative s-a folosit un factor de calibrare de 1.0

Conditiile de analiza GC au fost:

coloana: HP-5 MS, lungime 30 m, diametru interior 0.25 mm, grosimea filmului de 0.25 m;

program de temperatura: 50°C la 250°C cu o viteza de 4°C/min;

temperatura injectorului: 280°C;

temperatura detectorului: 280°C;

volum de injectie: 2 μl;

gaz purtator: He.

Pentru detectorul MS s-a lucrat cu o energie EI de 70eV, la o temperatura a sursei de 150°C, domeniu de scanare 50-300 amu, viteza de scanare de 1 s-1 pentru spectrometria de masa, iar spectrele obtinute au fost comparate cu o baza de date NIST/EPA/NIH Mass Spectral Library 2.0 (2002). Achizitia de date s-a realizat cu ajutorul pachetului de programe Hewlett Packard Enhanced ChemStation G1701BA ver. B.01.00/1998, iar prelucrarea datelor de gaz cromatografie si de spectrometrie de masa s-a realizat cu ajutorul programului Hewlett Packard Enhanced Data Analysis din pachetul de programe de mai sus.

Figura 2.2. Extractor Soxhlet.

Determinarea indicilor de retentie Kovats (KI)

Identificarea compusilor in urma analizei GC-MS s-a realizat, in paralel cu identificarea pe baza spectrelor MS, si pe baza indicilor de retentie Kovats (KI).

Pentru determinarea indicilor de retentie Kovats s-a procedat in modul urmator: s-a injectat o proba de 2 l de amestec de solutie standard de alcani liniari C8-C20 (drept solvent a fost utilizat hexanul, iar octanul a fost in zona de aparitie a solventului-delay-si nu a putut fi introdus in calcul) in gaz cromatograf, in aceeasi coloana cromatografica si aceleasi conditii de analiza ca in cazul probelor de ulei volatil. Dupa confirmarea (pe baza spectrelor MS) structurilor de alcani liniari separati prin analiza GC (figura 2.3) s-a determinat tipul de retentie pentru fiecare componenta a amestecului. Corelarea indicilor de retentie Kovats conventionali (tabelul 2.2) cu timpii de retentie obtinuti in urma analizei GC conduce la o curba de etalonare (figura 2.4) polinomiala (de ordin 7) care a fost utilizata pentru determinarea valorilor indicilor Kovats pentru compusii studiati prin interpolarea timpilor de retentie corespunzatori (determinati din analiza GC) pe graficul KI vs RT.

Tabel 2.2. Valorile indicilor de retentie Kovats (KI) si a timpilor de retentie (RT) pentru alcanii liniari C8‑C20.

|

Nr. |

Alcan liniar |

KI |

RT (min) |

|

Nr. |

Alcan liniar |

KI |

RT (min) |

|

|

octan, C8 |

|

|

|

|

pentadecan, C15 |

|

|

|

|

nonan, C9 |

|

|

|

|

hexadecan, C16 |

|

|

|

|

decan, C10 |

|

|

|

|

heptadecan, C17 |

|

|

|

|

undecan, C11 |

|

|

|

|

octadecan, C18 |

|

|

|

|

dodecan, C12 |

|

|

|

|

nonadecan, C19 |

|

|

|

|

tridecan, C13 |

|

|

|

|

eicosan, C20 |

|

|

|

|

tetradecan, C14 |

|

|

|

|

|

|

|

Figura 2.3. Gaz cromatograma pentru amestecul standard de alcani liniari C9-C20 (C6 si C8 au fost solventi) utilizata pentru determinarea indicilor de retentie Kovats.

Figura 2.4. Reprezentarea dependentei indicelui de retentie Kovats (KI) functie de timpul de retentie (RT) pentru alcanii liniari C9-C20.

Analiza RP-HPLC a extractelor

Pentru determinarea concentratiei de -caroten din extractele obtinute (si implicit din flavedo si din albedo) s-a utilizat analiza prin cromatografie de lichide de inalta performanta/presiune cu faza inversa (RP-HPLC). S-a utilizat un cromatograf HPLC Agilent 1100, cu o coloana Nucleosil C18 de dimensiuni 150 x 4.6 mm x mm si un diametru al particulelor de 5 μm. Ca eluant s-a utilizat acetonitril : metanol 20:80, un debit al eluentului de 1 ml/min., o temperatura a coloanei de 30°C si lungimea de unda de 466 nm. S-au injectat probe de 20 l, iar determinarea concentratiei s-a realizat pe baza curbei de etalonare obtinuta cu -caroten etalon.

Complexarea uleiului volatil de portocale si a -carotenului

S-au cantarit la balanta analitica masele de -ciclodextrina indicate in tabelul 2.3 si s-au dizolvat in 2 ml apa distilata la temperatura de 50±1°C. Peste aceasta solutie s-au introdus, in picaturi, sub agitare, solutii etanolice de ulei volatil corespunzatoare unei molaritati de 1:1, calculate in functie de componenta majoritara a uleiului volatil (cate 5 ml solutie etanolica de concentratia indicata in tabelul 2.3) sau de -caroten. S-a agitat lent la temperatura de mai sus inca 30 minute, apoi s-a racit lent (pe o baie de apa) in timp de 2 ore. S-a lasat apoi la temperatura de 5°C pentru 12 ore pentru finalizarea cristalizarii complecsilor, dupa care s-au filtrat cristalele obtinute, s-au spalat cu putin etanol si s-au uscat in exicator. Probele astfel obtinute au fost suspuse analizelor termogravimetrice si/sau calorimetrice.

Tabel 2.3. Nanoincapsularea uleiului volatil de portocale si a -carotenului in -ciclodextrina ( CD).

|

Nr. |

Biosistem |

Component principal |

Mcomp.princ. (g/mol) |

csol. (mg/ml) |

mbiosistem (mg) |

CD (mg) |

Biosist./ CD (mg) |

Rnd. (%) |

|

|

Ulei volatil de portocale |

limonen |

|

|

|

|

|

|

|

|

Caroten |

caroten |

|

|

|

|

|

|

Recuperarea uleiului volatil din complex

Recuperarea uleiului volatil din complexul cu -ciclodextrina s-a realizat prin extractie repetata in hexan. S-a cantarit la balanta analitica o proba de complex de 100 mg, care a fost dizolvata in 4 ml apa distilata intr-un extractor termostatat, prevazut cu manta, refrigerent eficient de racire si sistem de agitare magnetica energica. S-au introdus apoi 2 ml hexan si s-a agitat energic timp de 20 de minute la temperatura de 60°C, dupa care s-a racit, stratul organic superior s-a separat prin pipetare, iar stratul apos s-a extras din nou in mod similar, inca de trei ori cu cate 2 ml hexan. Extractele hexanice reunite au fost apoi uscate pe CaCl2 anhidru si analizate prin GC-MS.

Analiza termogravimetrica (TG)

Analiza

termogravimetrica pentru complexul ulei volatil de portocale/ -ciclodextrina

s-a efectuat in modul urmator: s-a cantarit aproximativ 15 mg complex

ulei volatil/ -ciclodextrina in dispozitivul corespunzator al aparatului

si s-a determinat pierderea de masa pentru o viteza

program de temperatura de 20-200°C cu o viteza de incalzire de 4°C/min, apoi 200-900°C cu o viteza de incalzire de 10°C/min;

determinarile s-au efectuat sub atmosfera de azot;

achizitia s-a efectuat cu ajutorul programului specific TG Netzsch 209-Acquisition Soft/2000;

prelucrarea datelor s-a realizat cu ajutorul programului Netzsch Proteus-Thermal Analysis ver. 4.0 / 2000.

Calorimetria de scanare diferentiala (DSC)

Calorimetria de scanare diferentiala (DSC) a nanoparticulelor biosistem/ -ciclodextrina s-a realizat cu ajutorul unui aparat DSC Netzsch 204. S-au cantarit la balanta analitica, direct in capsulele speciale de Al2O3 utilizate pentru analiza calorimetrica, mase aproximativ egale (10±2 mg) din biosistemele neincapsulate, respectiv din complecsii -ciclodextrina care s-au supus analizelor DSC in urmatoarele conditii:

program de temperatura de la -50°C la 400°C, cu o viteza de incalzire de 4°C/minut;

achizitia de date s-a realizat cu ajutorul programului specific DSC Netzsch 204-Acquisition Soft/2000;

prelucrarea datelor s-a efectuat cu programul Netzsch Proteus-Thermal Analysis ver. 4.0 / 2000.

REZULTATE SI DISCUTII

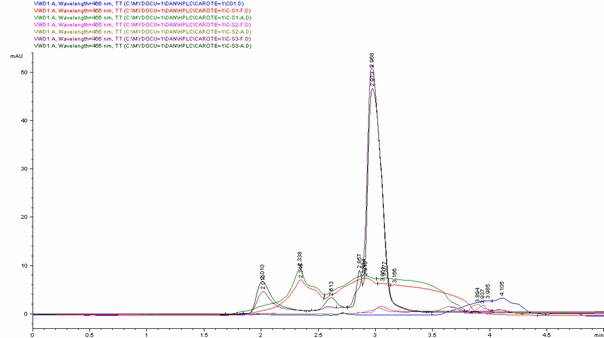

Analiza GC-MS a uleiului volatil din coaja de portocale (obtinut cu un randament de 0.9%, raportat la pericarp) a indicat un numar de aproape 100 de componenti (figura 2.5), dintre care cel mai concentrat a fost limonenul (72%), urmat de pineni (1.3% pentru -pinen si 1.4% pentru -pinen). In concentratie insemnata a aparut si cis- si trans-limonen-oxidul (3.7% si 1.7%), o parte format probabil in cursul antrenarii cu vapori de apa (tabelul 2.4).

Figura 2.6. Gaz cromatograma din analiza GC-MS pentru uleiul volatil de portocale proaspat.

Tabel 2.4. Concentratiile componentilor si identificarile MS (vezi figurile 2.7-2.10) pentru uleiul volatil de portocale proaspat si recuperat din complexul cu -ciclodextrina.

|

Nr. |

Identificare MS |

Indice Kovats (KI) |

culei proaspat |

culei recuperat |

culei recuperat/ culei proaspat |

|

|

-Pinen |

|

|

|

|

|

|

Mircen |

|

|

|

|

|

|

Terpena aciclica |

|

|

|

|

|

|

-Pinen |

|

|

|

|

|

|

Octanal |

|

|

|

|

|

|

3-Caren |

|

|

|

|

|

|

Limonen |

|

|

|

|

|

|

Linalool |

|

|

|

|

|

|

Nonanal |

|

|

|

|

|

|

trans-p-Menta-2,8-dienol |

|

|

|

|

|

|

Limonen oxid, cis- |

|

|

|

|

|

|

Limonen oxid, trans- |

|

|

|

|

|

|

Carveol, cis- |

|

|

|

|

|

|

Alcool monoterpenic |

|

|

|

|

|

|

Teresantalol |

|

|

|

|

|

|

Decanal |

|

|

|

|

|

|

Alti compusi |

|

|

|

|

Recuperarea uleiului volatil de portocale incapsulat a indicat o incapsulare mai eficienta a limonenului, la o concentratie relativa de 93%, in timp ce majoritatea celorlati componenti aflati in concentratii mai scazute au fost incapsulati mai slab. Este de remarcat faptul ca limonen-oxizii au fost incapsulati la concentratii relative in uleiul incapsulat mai mici de jumatate comparativ cu cele din uleiul proaspat. In figura 2.7 este prezentata gaz cromatograma uleiului recuperat din complex, iar in figurile 2.8-2.12 sunt indicate spectrele de masa ale principalilor componenti, comparativ cu spectrele de masa ale compusilor etalon din baza de date NIST 2002.

Figura 2.7. Gaz cromatograma din analiza GC-MS pentru uleiul volatil de portocale recuperat din complex.

Figura 2.8. Spectrele de masa experimental si din baza de date NIST pentru limonen.

Figura 2.9. Spectrele de masa experimental si din baza de date NIST pentru -pinen.

Figura 2.10. Spectrele de masa experimental si din baza de date NIST pentru -pinen.

Figura 2.11. Spectrele de masa experimental si din baza de date NIST pentru cis-limonen-oxid.

Figura 2.12. Spectrele de masa experimental si din baza de date NIST pentru trans-limonen-oxid.

Analiza termogravimetrica (figura 2.13) a complexului ulei volatil de portocale/ -ciclodextrina prin comparatie cu analiza pentru -ciclodextrina pura sau pentru uleiul volatil proaspat (neindicata in figura), indica o pierdere de masa pana la 220°C de 8.7% pentru complex (care se poate presupune ca este datorata in mare parte uleiului volatil incapsulat, iar o alta parte apei remanente de cristalizare si probabil unei cantitati de etanol incapsulat in procesul de obtinere a nanoparticulelor). Pierderea de masa in cazul -ciclodextrinei pure este de 14.1% pana la aceasta temperatura, cea mai mare pierdere de masa inregistrandu-se insa pana la 100°C (13.73%) si este datorata deshidratarii ciclodextrinei. Uleiul volatil se pierde in totalitate pana la 90°C (neprezentat). La peste 300°C are loc descompunerea ciclodextrinei (figura 2.14).

Analiza DSC indica, de asemenea, posibilitatea formarii complexului, deoarece se observa clar un proces endoterm ce poate fi atribuit decomplexarii, in domeniul 110-160°C. Datorita sistemului complex existent, este destul de dificil de evaluat acest efect termic al decomplexarii, insa daca se considera o linie de baza tangentiala, acest efect termic este de 31.4 J/g (cel mai probabil datorat decomplexarii limoenului incapsulat complet in cavitatea ciclodextrinei, comparativ cu efectul termic endoterm datorat deshidratarii ciclodextrinei pure (357 J/g) (figura 2.15).

Figura 2.13. Analiza termogravimetrica a complexului ulei volatil de portocale/ -ciclodextrina si a

-ciclodextrinei pure.

Figura 2.14. Analiza termogravimetrica a -ciclodextrinei pure (intervalul 20-950°C); se observa descompunerea acesteia aproape in totalitate la peste 300°C (pierdere totala de masa de aproximativ 95%)

Figura 2.15. Analiza DSC a complexului ulei volatil de portocale/ -ciclodextrina si a

-ciclodextrinei pure.

In cazul extractelor organice din flavedo si albedo de portocale, randamentele de extractie a concretului s-au situat intre 5 si 8.5% (probabil mai mici in realitate datorita faptului ca nu s-a indepartat complet solventul pentru a nu determina degradarea compusilor labili termic.

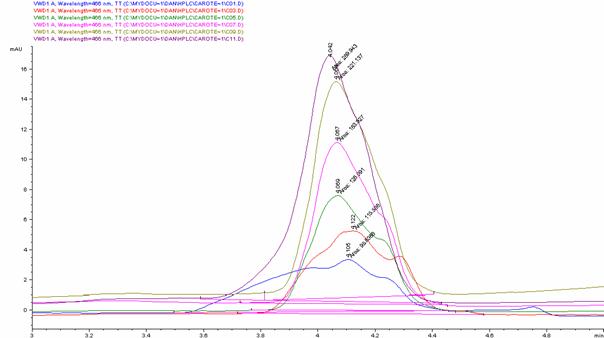

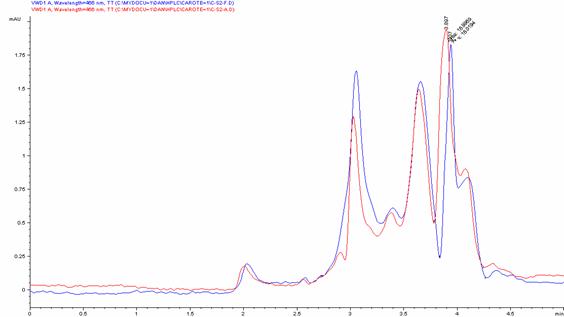

Pentru determinarea concentratiei de caroten (amestec de si ) din aceste extracte prin RP-HPLC s-a obtinut o curba de calibrare pentru -caroten de puritate alimentara (figura 2.16 si tabelul 2.5).

Figura 2.16. Cromatogramele suprapuse din analiza RP-HPLC pentru -carotenul de puritate alimentara.

Tabel 2.5. Datele de calibrare pentru analiza RP-HPLC (fara intercept)

|

Nr |

c (g/100 ml) |

Arie |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Figura 2.17. Cromatogramele suprapuse din analiza RP-HPLC pentru extractele de portocale.

Carotenul (probabil amestec de si ) a fost identificat doar in extractul cu eter de petrol (figura 2.17), unde concentratia determinata din curba de etalonare a fost de 0.012 g/100 ml pentru flavedo si putin mai mica de 0.010 g/100 ml pentru albedo. Pentru flavedo s-au obtinut 6 ml extract (care a mai continut si solvent) care a fost analizat prin RP-HPLC (figura 2.18), prin urmare, cantitatea de caroten in extract a fost de 0.72 mg caroten (amestec); concentratia de caroten in flavedo este de 28.8 ppm. Pentru albedo s-au obtinut 7 ml extract, care la analiza RP-HPLC a indicat o cantitate de caroten aproximativ similara (0.70 mg), ceea ce reprezinta o concentratie probabila de caroten in albedo de 28 ppm.

Figura 2.18. Cromatogramele suprapuse din analiza RP-HPLC pentru extractele eterice de portocale.

CONCLUZII

In urma studiilor efectuate se pot trasa urmatoarele concluzii:

PARTEA a III-a

PARTE TEHNOLOGICA

JUSTIFICAREA PROCEDEULUI ALES

Incapsularea moleculara a componentelor uleiului volatil de portocale in matrici oligozaharidice de tip ciclodextrine ( -ciclodextrina) prezinta avantajul principal al protejarii terpenoidelor din uleiul volatil impotriva oxidarii, care poate conduce la compusi de epoxidare-oxidare foarte toxici pentru organismul uman (limonen-diepoxidul este recunoscut ca avand rol important in aparitia unor forme de cancer). De asemenea, compusii sunt eliberati lent din matrice, conducand la o durata de mentinere a aromei mult mai indelungata (de exemplu in cazul chewing gum). Un alt avantaj al incapsularii moleculare este obtinerea de forme solide aromatizante (uleiul volatil fiind un lichid), usor de manipulat, respectiv a unor forme solubile in sisteme apoase (uleiurile volatile nu sunt hidrosolubile).

Metodele aplicate pentru obtinerea complecsilor de incluziune biomolecule/ciclodextrine sunt in principal: metoda in solutie, metoda in suspensie, metoda prin amestecare in prezenta unor cantitati mici de apa, metoda in topitura, metode speciale pentru derivati de ciclodextrine foarte solubili (spray-drying, freeze-drying).

Ultimele doua metode sunt specifice biocompusilor solizi care topesc la temperaturi relativ scazute (sub 80°C), respectiv pentru derivati de ciclodextrine mult mai solubili in apa decat ciclodextrinele naturale.

Cea mai potrivita metoda pentru incapsularea biosistemelor complexe de tipul uleiurilor volatile ramane metoda in solutie sau metoda in suspensie, desi aceasta din urma, chiar daca ar necesita cantitati mai mici de solvent, nu conduce la cristale bine formate si cu distributie uniforma. Metoda in solutie furnizeaza cristale bine formate, de dimensiuni submicronice (in cazul acestor uleiuri volatile intre 100 si 500 nm), uniform distribuite din punct de vedere al dimensiunilor, usor de separat, putin solubile in solutie etanol-apa in care se obtin, care pot fi spalate etanol pentru indepartarea uleiului volatil neincapsulat. Metoda este simpla, nu necesita aparatura speciala (ca in cazul ultimei categorii de metode speciale), doar aparaturile clasice din industria chimica si alimentara (reactoare cu manta, centrifuga filtranta, uscator dulap).

CHIMISMUL PROCESULUI

Caracteristica cea mai importanta a ciclodextrinelor o reprezinta capacitatea acestora de a forma compusi de incluziune cu o larga varietate de compusi fara a forma legaturi covalente.

S-au elaborat diferite teorii cu privire la formarea compusilor de incluziune, plecand de la ideea ca legatura dintre ciclodextrine si molecula 'oaspete' este bazata pe:

eliberarea unei 'energii inalte' din cavitate;

asocierea unui 'oaspete' nepolar cu cavitatea nepolara (interactiune hidrofoba);

eliberarea tensiunii de conformatie in inel;

forte van der Waals;

legaturi de hidrogen;

interactiuni dipol - dipol;

forte de dispersie

In majoritatea cazurilor, la procesul de complexare participa colectiv o parte din fortele enumerate.

Formarea complecsilor nu necesita intotdeauna includerea in intregime a moleculei 'oaspete' in cavitatea ciclodextrinei. Chiar si moleculele foarte mari pot fi complexate, atata timp cit ramificatiile lor, indiferent de lungime, se potrivesc in cavitatea ciclodextrinei. Un alt factor de care depinde formarea complexului este polaritatea.

Moleculele organice insolubile in apa sau greu solubile in apa sunt candidate bune datorita interactiunii hidrofobe favorabile.

Reactiile de complexare se desfasoara in mod obisnuit in prezenta unui solvent-apa. Apa favorizeaza formarea complecsilor pe baza interactiunilor hidrofobe. Citeodata, este necesara utilizarea acizilor organici pentru a dizolva moleculele 'oaspete' greu solubile in vederea prepararii complexului intr-un timp rezonabil.

Mecanismul de formare al compusilor de incluziune poate fi explicat, in mediul apos, astfel:

Reactia

este o succesiune de echilibre care conduc la formarea macromoleculei

compusului de incluziune mai mult sau mai putin solubil in apa.

Viteza de formare a supramoleculei este guvernata de o

Pentru formarea complecsilor ciclodextrinelor atat gazda (ciclodextrina), cat si molecula oaspete (compusul aromatizant, de exemplu) trebuie sa indeplineasca anumite cerinte, una dintre acestea fiind complementaritatea situsurilor de legare ale celor doua molecule din punct de vedere steric si electronic.

Considerand faptul ca intre gazda si oaspete nu se stabilesc legaturi covalente, echilibrul de asociere-disociere in solutie fiind cea mai importanta caracteristica a asocierii de tip gazda-oaspete, termenul de complex de incluziune (sau complex al ciclodextrinei) pare sa fie cel mai potrivit pentru astfel de compusi. Mai jos este reprezentata schematic formarea complexului de incluziune al ciclodextrinei.

Reprezentarea schematica a formarii complexului de incluziune al ciclodextrinei; p-xilenul este molecula oaspete, iar cercurile mici reprezinta moleculele de apa

CARACTERIZAREA MATERIILOR PRIME

|

Nr. |

Denumire |

Normativ |

Caracteristici tehnice |

|

|

Ulei volatil de portocale |

|

- lichid uleios, de culoare galbuie, cu miros citric caracteristic - continut in limonen: 70-80% - alte componente: linalool, octanal - densitate relativa (20°C): 0.831÷0.851 |

|

|

-Ciclodextrina |

CycloLab CY-2001 |

- cristale albe, sub forma de placute - continut de apa: ~14% - solubilitate in apa: ~2 g/100 ml |

|

|

Alcool etilic 96% |

STAS 12238-84 |

- lichid limpede, volatil, fara impuritati in suspensie, cu gust arzator; este incolor si are un miros caracteristic; - miscibil in orice proportie cu apa, fara opalescenta; - densitate relativa la 20°C: max 0.807; - conc. alcoolica la 15°C, % vol: min 96.1%; - aciditate totala, g AcOH/100ml: max 0.003; - aldehide, cetone, g/100ml: max 0.002; - alcooli superiori, g/100 ml: max 0.0025; - metanol: lipsa; - reactie cu MnO4-: 20 min.; - reziduu la evaporare, %: max 0.001; - cloruri, sulfati, metale grele: lipsa; - amoniu, baze organice, piridina: lipsa; - impuritati organice: lipsa. |

|

|

Apa deionizata |

STAS 1342 - 77 |

- lichid incolor; - punct de topire: 0.0°C; - punct de fierbere: 100.0°C; - indice de refractie: nD20 = 1.3333; - densitate: r = 0.9967 g/cm3; - vascozitate relativa (la 25°C): 1.000; - tensiune superficiala rel. (la 25°C) : 1.0000; - capacitate calorica (la 25°C):18.17 kcal/mol; - caldura de formare (la 25°C): 68.317 kcal/mol; - caldura de vaporizare (la 25°C): 10.519 kcal/mol; - miscibila cu solventi organici polari (alcool etilic, acetona etc.) si putin solubila in solventii organici nepolari (benzen, eter etilic, cloroform etc.); - amoniac (mg/l max.): 0; - arsen (mg/l max.): 0.05; - azotati (mg/l max.): 45; - azotiti (mg/l max.): 0; - cadmiu (mg/l max.): 0.005; - crom (mg/l max.): 0.05; - cupru (mg/l max.): 0.05; - fier (mg/l max.): 0.1; - magneziu (mg/l max.): 50; - mercur (mg/l max.): 0.001 - plumb (mg/l max.): 0.05. |

SCHEMA FLUXULUI TEHNOLOGIC

DESCRIEREA PROCESULUI TEHNOLOGIC

1. Dizolvarea uleiului volatil de molid

Din rezervorul de zi (1) se transfera, cu ajutorul pompei centrifuge (2), in vasul de masura (3), un volum de 1250 l (1016 kg, 20.76 kmoli EtOH) etanol 96% (v/v; d20 0.812), care se transvazeaza in vasul de dizolvare (4), prin deschiderea robinetului (R1). Prin gura de vizitare se intoduc, sub agitare, 21.5 l (18.1 kg, d20 0.841, continut de limonen 87.1%, - si -pinen de 1.7%, respectiv, 4%) ulei volatil de portocale.

2. Complexare

In

reactorul de complexare (5), se intoduce un volum de 500 l apa din vasul

de masura (6), prin deschiderea robinetului (R2), vas de

masura alimentat de la reteaua de utilitati a

instalatiei prin deschiderea robinetului (R3). Prin gura de vizitare a

reactorului de complexare (5) se introduc, sub agitare, 168 kg (99% puriate) -ciclodextrina

alimentara, iar dupa dizolvare se deschide robinetul (R4) de admisie

a apei ce alimenteaza mantaua reactorului, care este in prealabil

incalzita in sistemul de incalzire (7) la 90°C. Dupa ce

temperatura in reactorul de complexare a atins valoarea de 50°C se porneste

curgerea in fir subtire a solutiei etanolice de ulei volatil de portocale

din vasul de dizolvare (4), prin reglarea robinetului (R5). Debitul de

solutie etanolica de ulei volatil este ales astfel incat intreaga

cantitate sa fie introdusa in decurs de o jumatate de ora.

Se mentine sub agitare suspensia de complex formata la aceeasi

temperatura de 50°C pentru inca 30 de minute, apoi se

raceste lent, pana la aproximativ 30°C, in decurs de 4 ore, prin

inchiderea robinetului (R4) de alimentare a mantalei cu apa de

incalzire. Racirea se continua cu sola de -20°C

(etilenglicol-apa), care alimenteaza mantaua reactorului de

complexare (5), prin deschiderea robinetului (R6) de admisie a solei de la

reteaua de utilitati a instalatiei. Temperatura in reactorul

de complexare ajunge la 5°C in aproximativ 60 de minute, unde se mentine

timp de 5 ore, sub agitare

3. Filtrare-spalare

Prin deschiderea vanei de evacuare (R7), suspensia de complex din reactorul (5) este trecuta, cu ajutorul pompei centrifuge (7), in centrifuga filtranta (8). Filtrarea se realizeaza pana la o umiditate remanenta de aproximativ 5%, dupa care, prin deschiderea robinetului (R8), se spala masa de cristale de complex cu 50 l (40.6 kg, d20 0.812) etanol 96% (v/v), volum masurat cu ajutorul vasului de masura (3), alimentat din rezervorul de zi (1), prin intermediul pompei centrifuge (2). Solutia de filtrat si etanol de spalare se supune distilarii intr-o instalatie anexa, in vederea recuperarii etanolului (sub forma de azeotrop cu apa, dar de calitate inferioara datorita prezentei in concentratii mici a unor componente din uleiul volatil), care se poate refolosi in proces. In urma distilarii etanolului, in blaza de distilare va cristaliza, dupa racire, un complex ulei volatil de portocale/ -ciclodextrina de calitate inferioara, in amestec cu ‑ciclodextrina hidratata, care se poate utiliza ca atare in unele produse cosmetice uzuale.

4. Uscare

Masa de cristale (147.4 kg) rezultate la fitrare, cu o umiditate de 5% (compusa din 62% etanol, 37% apa si 1% compusi volatili) este transferata in uscatorul dulap (9). Uscarea se realizeaza prin insuflare de aer cald uscat (60°C) pe la partea inferioara a uscatorului, in timp ce aerul epuizat umed este eliberat la partea superioara.

Dupa uscare (in aproximativ 2 ore), se obtine o cantitate de 140 kg cristale fine (nanoparticule) de complex ulei volatil de molid/ -ciclodextrina.

Schema tehnologica

BILANTUL DE MATERIALE

1. Dizolvare UV (randament 100%)

Intrate

|

Nr. |

Denumire |

Conc. |

kg tehnic |

kg 100% |

kmoli |

V (l) |

M (kg/kmol) |

densitate (kg/m3) |

|

|

Ulei volatil de portocale |

|

|

|

|

|

|

|

|

|

- limonen |

|

|

|

|

|

|

|

|

|

- alpha-pinen |

|

|

|

|

|

|

|

|

|

- beta-pinen |

|

|

|

|

|

|

|

|

|

- linalool |

|

|

|

|

|

|

|

|

|

- alte produse |

|

|

|

|

|

|

|

|

|

Etanol 96% |

|

|

|

|

|

|

|

|

|

- etanol |

|

|

|

|

|

|

|

|

|

- apa |

|

|

|

|

|

|

|

|

|

TOTAL |

|

|

|

|

|

|

|

Iesite

|

Nr. |

Denumire |

Conc. |

kg tehnic |

kg 100% |

kmoli |

V (l) |

M (kg/kmol) |

densitate (kg/m3) |

|

|

Solutie UV portocale |

|

|

|

|

|

|

|

|

|

- limonen |

|

|

|

|

|

|

|

|

|

- alpha-pinen |

|

|

|

|

|

|

|

|

|

- beta-pinen |

|

|

|

|

|

|

|

|

|

- linalool |

|

|

|

|

|

|

|

|

|

- alte produse |

|

|

|

|

|

|

|

|

|

- etanol |

|

|

|

|

|

|

|

|

|

- apa |

|

|

|

|

|

|

|

|

|

TOTAL |

|

|

|

|

|

|

|

2. Complexare (randament )

Intrate

|

Nr. |

Denumire |

Conc. |

kg tehnic |

kg 100% |

kmoli |

V (l) |

M (kg/kmol) |

densitate (kg/m3) |

|

|

Solutie UV portocale |

|

|

|

|

|

|

|

|

|

- limonen |

|

|

|

|

|

|

|

|

|

- alpha-pinen |

|

|

|

|

|

|

|

|

|

- beta-pinen |

|

|

|

|

|

|

|

|

|

- linalool |

|

|

|

|

|

|

|

|

|

- alte produse |

|

|

|

|

|

|

|

|

|

- etanol |

|

|

|

|

|

|

|

|

|

- apa |

|

|

|

|

|

|

|

|

|

beta-Ciclodextrina 11.5H2O |

|

|

|

|

|

|

|

|

|

Apa |

|

|

|

|

|

|

|

|

|

TOTAL |

|

|

|

|

|

|

|

Iesite

|

Nr. |

Denumire |

Conc. |

kg tehnic |

kg 100% |

kmoli |

V (l) |

M (kg/kmol) |

densitate (kg/m3) |

|

|

Suspensie complex (complex solid, 10.5% UV si apa1%, EtOH1%)) |

|

|

|

|

|

|

|

|

|

-beta-Ciclodextrina |

|

|

|

|

|

|

|

|

|

- limonen |

|

|

|

|

|

|

|

|

|

- alpha-pinen |

|

|

|

|

|

|

|

|

|

- beta-pinen |

|

|

|

|

|

|

|

|

|

- linalool |

|

|

|

|

|

|

|

|

|

- alte produse |

|

|

|

|

|

|

|

|

|

- etanol |

|

|

|

|

|

|

|

|

|

- apa |

|

|

|

|

|

|

|

|

|

Suspensie complex (solutie muma) |

|

|

|

|

|

|

|

|

|

-complex solubilizat |

|

|

|

|

|

|

|

|

|

- limonen |

|

|

|

|

|

|

|

|

|

- alpha-pinen |

|

|

|

|

|

|

|

|

|

- beta-pinen |

|

|

|

|

|

|

|

|

|

- linalool |

|

|

|

|

|

|

|

|

|

- alte produse |

|

|

|

|

|

|

|

|

|

- etanol |

|

|

|

|

|

|

|

|

|

- apa |

|

|

|

|

|

|

|

|

|

-beta-ciclodextrina 11.5H2O |

|

|

|

|

|

|

|

|

|

-impuritati |

|

|

|

|

|

|

|

|

|

TOTAL |

|

|

|

|

|

|

|

3. Filtrare-spalare (randament ) Intrate

|

Nr. |

Denumire |

Conc. |

kg tehnic |

kg 100% |

kmoli |

V (l) |

M (kg/kmol) |

densitate (kg/m3) |

|

|

Suspensie complex (complex solid, 10.5% UV si apa1%, EtOH1%)) |

|

|

|

|

|

|

|

|

|

-beta-Ciclodextrina |

|

|

|

|

|

|

|

|

|

- limonen |

|

|

|

|

|

|

|

|

|

- alpha-pinen |

|

|

|

|

|

|

|

|

|

- beta-pinen |

|

|

|

|

|

|

|

|

|

- linalool |

|

|

|

|

|

|

|

|

|

- alte produse |

|

|

|

|

|

|

|

|

|

- etanol |

|

|

|

|

|

|

|

|

|

- apa |

|

|

|

|

|

|

|

|

|

Suspensie complex (solutie muma) |

|

|

|

|

|

|

|

|

|

-complex solubilizat |

|

|

|

|

|

|

|

|

|

- limonen |

|

|

|

|

|

|

|

|

|

- alpha-pinen |

|

|

|

|

|

|

|

|

|

- beta-pinen |

|

|

|

|

|

|

|

|

|

- linalool |

|

|

|

|

|

|

|

|

|

- alte produse |

|

|

|

|

|

|

|

|

|

- etanol |

|

|

|

|

|

|

|

|

|

- apa |

|

|

|

|

|

|

|

|

|

-beta-ciclodextrina 11.5H2O |

|

|

|

|

|

|

|

|

|

-impuritati |

|

|

|

|

|

|

|

|

|

Etanol 96% |

|

|

|

|

|

|

|

|

|

-etanol |

|

|

|

|

|

|

|

|

|

-apa |

|

|

|

|

|

|

|

|

|

TOTAL |

|

|

|

|

|

|

|

Iesite

|

Nr. |

Denumire |

Conc. |

kg tehnic |

kg 100% |

kmoli |

V (l) |

M (kg/kmol) |

densitate (kg/m3) |

|

|

Suspensie complex (complex solid, 10.5% UV si apa1%, EtOH1%)) |

|

|

|

|

|

|

|

|

|

-beta-Ciclodextrina |

|

|

|

|

|

|

|

|

|

- limonen |

|

|

|

|

|

|

|

|

|

- alpha-pinen |

|

|

|

|

|

|

|