ALTE DOCUMENTE |

APLICAREA DE STRATURI METALICE PROTECTOARE

1.1. Depunerea electrolitica (galvanica) - obiectul de acoperit constituie catodul si se leaga la polul pozitiv al sursei de curent. Anodul poate fi executat dintr-un metal neatacabil īn conditiile de lucru (electroliza cu anod insolubil) cum este la cromare. Alteori anodul este alcatuit din metalul acoperirii si se dizolva īn timpul electrolizei (metoda cu anod solubil), depunāndu-se pe catod cum se īntāmpla la cuprare, nichelare, zincare.

Electrolitul (baia de electroliza) contine un compus al metalului care se depune (īn concentratie bine determinata), substante tampon (pentru mentinerea constanta a aciditatii solutiei), substante anorganice pentru marirea conductivitatii precum si adaosuri speciale pentru a īmbunatati porozitatea, aderenta, luciul sau structura stratului protector. Calitatea acoperirii depinde de finisarea suprafetei si de parametrii de lucru: compozitia electrolitului, densitatea de curent, temperatura, agitarea solutiei si miscarea electrozilor. Regimul de lucru odata stabilit trebuie respectat riguros deoarece exista o interdependenta īntre diferiti factori care influenteaza procesul de electrod.

Procese de electrod īn cazul cuprarii sunt:

K: Cu 2++ 2e- Cu

A: Cu - 2e- Cu 2+

La depunerea stratului de crom au loc urmatoarele reactii:

K: Cr 6++6e- Cr

2H+ +2e- H2

A: 4OH- -4e- O2 +2H2O

Durata procesului de depunere depinde de grosimea stratului impus si se calculeaza cu relatia: t = 0,6d.g / Km.I.Rc unde: t- durata depunderii īn minute; d - grosimea stratului metalic, īn mm; g - greutatea specifica a metalului depus, īn g/cm3; Km - echivalentul electrochimic al metalului (cantitatea de 555j92f metal depusa de unitatea de cantitate de electricitate, īn g/Ah; I - densitatea de curent, īn A/dm2; Rc - randamentul de curent (raportul dintre cantitatea de metal depusa la catod si cantitatea de metal care ar trebui sa se depuna, conform legii lui Faraday), īn %.

Acoperirile de zinc se depun pe piese din otel pentru a le proteja īn conditiile coroziunii atmosferice, īn prezenta umezelii si a gazelor de ardere, īn contact cu produsele petroliere sau cu solutii alcaline de concentratie mica si medie. Electrolitii cu cianuri asigura o microstructura cristalina fina a depunerii si o grosime uniforma a stratului dar pot fi īnlocuiti cu electroliti pe baza de zincat care au o putere de patrundere apropiata.

Acoperirile de cadmiu au proprietati asemanatoare celor de zinc . Au o rezistenta buna la coroziune īn atmosfera umeda, īn apa de mare, īn prezenta bioxidului de

carbon, a hidrogenului sulfurat si a gazelor de ardere. Depunerile de cadmiu se efectueaza īn electroliti acizi si cianurici.

Acoperirile de nichel se utilizeaza pentru aspectul decorativ si al rezistentei la coroziune atmosferica. Depunerile de nichel sunt puternic atacate de acidul clorhidric, sulfuric, azotic, de clor si compusii sulfului. Acoperirile de nichel se depun din electroliti de sulfat, clorura si fluoroborati.

Acoperirile de crom se caracterizeaza prin rezistenta īnalta la coroziune, coeficient mic de frecare, duritate mare si rezistenta la uzura. Cromarea decorativ protectoare reprezinta un sistem de acoperire cu mai multe straturi depuse galvanic pe suprafete de otel: cupru-nichel-crom. Cromul se depune catodic din solutii ale combinatiilor cromului hexavalent, prin electroliza cu anozi insolubili fabricati dintr-un aliaj plumb-stibiu.

1.2. Acoperirea prin imersare la cald - este metoda cea mai economica pentru obtinerea unei depuneri relativ groase. Obiectul de acoperit, dupa o pregatire preliminara (sablare, decapare, degresare) se imerseaza īntr-o baie cu metal topit si dupa scurt timp se scoate si se raceste īn aer. Īn timpul procesului, stratul superficial al metalului de acoperit formeaza o serie de aliaje cu metalul protector ce asigura aderenta stratului depus. Pe aceasta cale se obtin straturi din metale usor fuzibile: Zn, Sn, Cd, Al, Pb. Dezavantajele procesului sunt legate de obtinerea unor depuneri neuniforme ca grosime, nu se pot prelucra piese de dimensiuni mari, repere cu orificii īnguste sau cu filet precum si piese din oteluri ce se modifica structural la temperatura de imersare.

.3. Metalizarea prin pulverizare - se realizeaza prin pulverizarea metalului protector, sub forma de particule fine, pe suprafata fierbinte a obiectului cu ajutorul aerului comprimat. Metalul pulverizat este retinut mecanic pe suprafata piesei sub forma unor depuneri aderente, grosiere si lipsita de pori. Īnainte de acoperire, piesele se degreseaza si se sableaza pentru a retine particulele fine de metal. Metoda are avantajul ca se poate aplica si pe teren.

1.4. Placarea - se realizeaza prin aplicarea de foi de metal rezistent la coroziune pe suprafata ce trebuie protejata, aderenta dintre cele doua metale se asigura prin presare, laminare sau sudare. Īnainte de placare, suprafetele de contact trebuie degresate si decapate. Sub influenta presiunii si temperaturii, aderarea celor doua suprafete este ridicata datorita difuziei celor doua metale. Uneori placarea se face pe ambele parti ale obiectului (placare tip sandwich). Placarea este unul dintre cele mai eficace procedee de protectie, deoarece stratul metalic este neporos si asigura o buna rezistenta mecanica si la coroziune. Ansamblul placat poate fi prelucrat ulterior.

1.5. Acoperirea prin difuzie (cementarea) - se face prin tratarea termochimica a suprafetelor metalice , modificāndu-se compozitia chimica a metalului de baza prin difuzia unui element oarecare. (a se vedea tr. tch. de la stiinta Metalelor).

2. Straturi protectoare pe baza de compusi anorganici - procedeul se bazeaza pe conversia stratului metalic superficial īn produsi greu solubili ai metalului (oxizi, fosfati, cromati, nitruri) sau prin placarea constructiilor metalice cu produse ceramice. Aceste straturi asigura o buna rezistenta la coroziune si cresc proprietatile fizico-mecanice ale suportului.

2.1. Oxidarea metalelor feroase pe cale chimica (brunarea se realizeaza prin reactia dintre aliaj si hidroxidul de sodiu, īn prezenta unui oxidant (NaNO2 sau MnO2). Durata oxidarii este cu atāt mai scurta cu cāt continutul de carbon este mai mare. Īn urma tratamentului, pe suprafata pieselor se formeaza o pelicula uniforma, aderenta si continua, constituita din oxizi din care predominant este Fe3O4. Pe otelul carbon pelicula este de culoare neagra, pe fonta si otelurile cu Si este maronie iar pe otelurile aliate are nuante violet roscat. Piesele brunate se pasiveaza prin imersie īntr-o solutie diluata de anhidrida cromica (1-2g/lCrO3).

2.2. Straturi protectoare obtinute prin fosfatare - se aplica pe otel, zinc, cadmiu, magneziu si aluminiu pentru:

obtinerea unei pelicule protectoare;

ca substrat pentru vopsire;

pentru realizarea unei finisari decorative;

Procedeul consta īn formarea pe suprafata metalica a unui strat de cristale fine de fosfati metalici insolubili. Reactia generala este urmatoarea:

Fe + 3Zn(H2PO4)2 Zn3(PO4)2 + FeHPO4 + 3H3PO4 + H2

Acoperirea se realizeaza prin imersare, pulverizare sau pe cale electrochimica. Stratul obtinut este stabil, are duritate mare, este fragil si rezista la temperaturi de 200oC. Se fosfateaza cilindrii, segmentii si fusurile de arbori de la autovehicule si avioane.

2.3. Straturile de email sunt acoperiri ceramice foarte eficace. Emailul este o masa sticloasa, deseori opaca, obtinuta prin topirea la 1200-1300oC a rocilor naturale (nisip, argila, feldspat) cu fondanti si oxizi metalici (de Cu, Ni, Cr) pentru culoarea dorita. Stratul de email este rezistent la gaze fierbinti, acizi minerali si organici, solutii de saruri si solventi organici. Se emaileaza piese de tipul: autoclave, reactoare, schimbatoare de caldura pentru sulfonare, carbonatare, clorurari, polimerizari, etc. Stratul de email este casant, nerezistent la socuri mecanice si termice, sub actiunea carora se fisureaza. Tehnologic, se aplica mai īntāi un strat de email de baza (grund) care adera perfect la stratul metalic suport si suporta bine diferenta dintre coeficientii de dilatare. Peste acesta se aplica un strat de email de acoperire, care asigura culoarea, rezistenta chimica si rezistenta la uzura. Compozitia sa este diferita de cea a grundului: 60-69% SiO2, max. 5% B2O3, diverse fluoruri si TiO2 pentru abtinerea culorii iar ca fondanti se adauga oxizi alcalini si alcalino-pamāntosi.

3. Straturi protectoare pe baza de compusi organici -

3.1. Acoperiri cu materiale peliculogene - din punct de vedere al compozitiei sunt: uleiuri vegetale, derivati celulozici, rasini naturale si sintetice, cauciucuri si elastomeri. Lacurile sunt derivati celulozici, rasini naturale sau sintetice īn solventi organici volatili. Sunt incolore sau slab colorate care dupa uscare dau pelicule transparente si lucioase. Vopselele sunt sisteme disperse de pigmenti si materiale de umplutura īn diferite substante peliculogene. Dupa natura lor pigmentii pot fi:

anorganici naturali (roci sau minereuri ca baritina, creta, etc.);

pigmenti metalici (oxid de zinc, TiO2, galben de crom, albastru de fier, miniu de plumb, pulbere de aluminiu sau bronz, etc.);

pigmenti organici naturali si sintetici (indigo, pigmenti azoici, etc.).

Solventii sunt substante organice lichide si volatile care dizolva substanta peliculogena si se evapora īn timpul formarii peliculei.

Grundurile sunt dispersii de pigmenti si materiale de umplutura īn uleiuri sau lacuri. Ele formeaza straturile de baza care realizeaza aderenta dintre suport si celelalte straturi ale peliculei aplicate. Tehnica de aplicare cea mai moderna a acestor materiale este "pulverizarea īn cāmp electrostatic". Aceasta se bazeaza pe ionizarea īn cāmp electrostatic a pulberii si proiectarea ei pe suprafata metalica īncarcata cu sarcina electrica de semn contrar. Īn a doua faza, stratul pulverulent aderent depus este topit si rigidizat īntr-un cuptor de ardere si formeaza un strat de material plastic omogen.

3.2. Captuseli din materiale plastice - sunt folosite folii, placi sau blocuri, care se aplica pe suprafata metalica cu ajutorul unor adezivi cu īntarire la cald sau rece. Materialele plastici sunt: policlorura de vinil, polietilena, polieter clorurat, polipropilena, rasini fenolice, siliconice , teflon, etc. Captuselile trebuie sa respecte urmatoarele conditii:

buna aderenta la metalul suport;

suprafata neteda si rezistenta la abraziune;

sa nu contamineze materialul sau substanta din recipient;

durata īndelungata de functionare;

cost de aplicare redus.

Foliile din policlorura de vinil sunt cele mai utilizate deoarece asigura o buna rezistenta chimica si durabilitate la atacul acizilor, alcoolilor, sarurilor dar o slaba rezistenta la solventi.

4. Protectia anticorosiva prin tratarea mediului agresiv

4.1. Modificarea valorii pH-ului solutiei agresive - influenteaza procesele de coroziune īn doua moduri:

- deplaseaza potentialul de descarcare a ionilor de hidrogen spre valori mai electronegative si ca o consecinta reactia catodica este frānata;

creeaza conditii favorabile pentru formarea de pelicule protectoare.

Pentru metalele nobile ca Au, Pt, viteza de coroziune este independenta de pH si are o valoare foarte mica. Īn practica se tinde sa se mentina pH-ul solutiilor īn domeniul 7,0-7,5 īn care metalele sunt stabile. Mentinerea pH-ului īn domeniul neutru pentru recipienti īnchisi (cazane, retele de termoficare) se realizeaza prin adaugarea de reactivi chimici cāt si prin eliminarea oxigenului si CO2 din apa.

4.2. Īndepartarea unor saruri din solutie - sarurile pot intensifica dizolvarea metalelor deoarece maresc conductibilitatea mediului si a curentului de coroziune. Prezenta clorurilor īn apa cazanelor cu aburi este periculoasa deoarece aceste saruri pot duce la formarea acidului clorhidric puternic corosiv pentru otel:

MgCl2 + 2H2O Mg(OH)2 + 2HCl

CaCl2 + 2H2O Ca(OH)2 + 2HCl

Acidul clorhidric reactioneaza cu fierul, formānd clorura feroasa si apoi hidroxidul feros:

Fe + 2HCl FeCl2 +H2

FeCl2 + 2H2O Fe(OH)2 + 2HCl

Acidul clorhidric foarte corosiv trebuie neutralizat cu carbonat de sodiu. Reducerea continutului de saruri se realizeaza prin tratarea apei cu carbonat de sodiu, tanini, fosfati,

amidon, amine, produsi sulfonati, etc. Un procedeu mai nou de dedurizare a apei este cel care utilizeaza schimbatorii de ioni, procedeu mai scump dar mai eficient.

4.3. Īndepartarea agentului agresiv - se poate realiza prin īndepartarea gazelor corosive (oxigen, bioxid de carbon, hidrogen sulfurat, etc.) prin metode fizice sau chimice.

Īndepartarea oxigenului - Īn cazul recipientilor sub presiune mare, concentratia oxigenului īn apa trebuie sa fie zero. Eliminarea oxigenului se realizeaza prin dezaerare termica si prin striparea cu gaze inerte. Dezaerarea se bazeaza pe micsorarea solubilitatii oxigenului īn apa, odata cu cresterea temperaturii solutiei, iar striparea consta īn redistribuirea oxigenului continut īn apa īntre o faza lichida si una gazoasa. Pentru legarea oxigenului se utilizeaza substante reducatoare ca: sulfitul de sodiu, hidrazina, bioxidul de sulf, diferite amine, sulfatul feros, etc. Procesele chimice realizeaza īndepartarea totala a oxigenului din apa, ex:

Na2SO3 +1/2O2 Na2SO4

Eliminarea bioxidului de carbon - īn apele industriale CO2 stabilizeaza valoarea pH-ului īn domeniul acid, prin dizolvarea sa īn apa:

CO2 +H2O H2CO3

Īn prezenta sarurilor de calciu, CO2 poate forma carbonati bicarbonati de calciu. La rāndul sau, carbonatul de calciu reactioneaza cu CO2, formānd bicarbonat:

CaCO3 + CO2 + H2O Ca(HCO3)2

Bioxidul de carbon se elimina odata cu oxigenul prin metodele de dezaerare termica pāna la 1ppm. O alta cale este ridicarea pH-ului la valori peste 8,5 prin adaugarea de alcalii, creāndu-se intentionat conditii pentru depunerea unei cruste de carbonati ce scade viteza de coroziune.

Eliminarea hidrogenului sulfurat - Hidrogenul sulfurat este un agent agresiv puternic, produce un atac intens asupra otelului īn special sub forma de pitting. Sulfura de fier care se formeaza se depune pe suprafata metalului si partile neacoperite sunt mai intens atacate. Eliminarea hidrogenului sulfurat se realizeaza prin aerare, prin pulverizare, prin injectare fortata de aer sau prin curgerea īn coloane. Tratarea apelor cu un continut mare de hidrogen sulfurat īntāmpina difucultati din cauza ca pe masura ce scade continutul sau, īn solutie pH-ul sau creste, determinānd trecerea gazului sub forma de sulfuri solubile.

Alte solutii: utilizarea de atmosfere protectoare si utilizarea inhibitorilor de coroziune.

5. Protectia electrochimica a constructiilor metalice

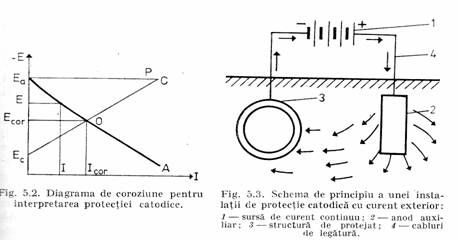

5.1. Protectia catodica - este metoda de micsorare a vitezei de coroziune la valori neglijabile, prin deplasarea potentialului stationar al metalului de protejat la valori mai negative sau cel putin egale cu potentialul de echilibru al celei mai active zone anodice a suprafetei. Furnizarea curentului electric pentru polarizare se realizeaza prin doua procedee:

- conectarea structurii ce trebuie protejata la polul negativ al unei surse de curent continuu si cu ajutorul unui electrod auxiliar ce joaca rol de anod se īnchide circuitul electric prin mediul corosiv (procedeul cu sursa exterioara de curent);

- realizarea unei pile Volta, prin legarea unui metal mai electronegativ (anod) la constructia protejata (catod), - (procedeu cu anod de sacrificiu).

5.1.1. Protectia

catodica cu sursa exterioara de curent

- o suprafata metalica īn contact cu mediul corosiv este

divizata īn zone catodice si zone anodice si poate fi

privita ca un element galvanic īn scurtcircuit.

Curentul circula de la sursa la anod si de aici, prin mediul corosiv la structura de protejat, care devine catod si este polarizata pāna la valoarea de potential.

Potentialul minim de protectie este valoarea potentialului la care procesul de coroziune īnceteaza, adica, valoarea corespunzatoare unei concentratii minime de ioni metalici īn solutie. Acest potential poate fi calculat pentru 24oC, cu relatia:

E =Eo +0,059/z log[M z+]

Pentru fier, potentialul minim de protectie este:

E=0,443 +0,059/2 log 10-6 = 0,620 V

Intensitatea minima de curent necesara mentinerii unui potential de imunitate este data de relatia: Im = Icor +P.R unde:

P- capacitatea ce polarizare a zonei catodice;

R-rezistenta mediului coroziv.

Intensitatea curentului de protectie va fi cu atāt mai mare cu cāt intensitatea curentului de coroziune este mai mare, adica, cu cāt sunt mai agresive mediile care vin īn contact cu metalul.

Deasemeni, cu cāt capacitatea de polarizare a catodului este mai mica si suprafata lui este mai mare, intensitatea curentului de protectie trebuie sa fie mai ridicata.

Protectia anodica -se bazeaza pe capacitatea anumitor metale de a deveni pasive atunci cānd li se aplica un curent pozitiv, īn timp ce potentialul lor este mentinut cu ajutorul unui potentiostat īntr-un interval de valori, īn care pelicula pasiva este stabila. Metoda se aplica mediilor corosive cu o conductibilitate mare, deoarece īntreaga instalatie trebuie sa se polarizeze cu un curent anodic aplicat. Protectia anodica este eficienta īn conditiile urmatoare:

metalul trebuie sa se pasivizeze la polarizare anodica īn lichidul agresiv;

densitate de curent mica pentru mentinerea starii pasive;

repartizare uniforma a curentului;

domeniu suficient de mare de potentiale īn care metalul se afla īn stare pasiva.

|