Tehnologia de asamblare si sudare a elementelor prefabricate

In acest capitol sunt prezentate succint recomandarile si restrictiile ce stau la baza elaborarii tehnologiei de asamblare si sudare a diferitelor tipuri de sectii ce compun corpul navei. Prin elaborarea tehnologiei de asamblare se intelege stabilirea etapelor tehnologice distincte ce concura la realizarea elementului prefabricat, elaborarea regimului de sudare propriu-zis si a schemelor de sudare in cadrul fiecarei etape, cat si precizarea tuturor operatiunilor ce se executa in fiecare etapa precum si utilajelor necesare.

1 Tehnologia de asamblare si sudare a sectiilor plane

In categoria sectiilor plane intra o mare parte a elementelor prefabricate ale corpului si majoritatea sectiilor de suprastructura, respectiv peretii suprastructurilor navei. La corpul navei intalnim sectii plane in zona cilindrica a navei, la bordaje si in zona fundului. In aceeasi categorie sunt incluse sectiile de pereti transversali si longitudinali. In total, aproximativ 50% din sectiile navelor de tonaje medii si mari sunt sectii plane. Avand in vedere acest fapt, santierele navale moderne si-au dezvoltat linii tehnologice cu un grad ridicat de mecanizare si automatizare, numite linii de sectii plane, in vederea cresterii productivitatii si a nivelului calitativ al acestor elemente prefabricate.

In cele ce urmeaza va fi prezentata tehnologia clasica de asamblare a acestui tip de sectii, ulterior fiind abordate si particularitatile ce apar in cazul asamblarii acestora pe o linie de sectii plane.

Principalele etape tehnologice de asamblare a sectiilor plane sunt urmatoarele:

1. Asamblarea si sudarea tablelor de invelis

In aceasta etapa, tablele ce formeaza invelisul sunt dispuse pe platoul de asamblare, realizandu-se centrarea acestora dupa liniile teoretice ale elementelor de osatura ce sunt marcate pe acestea. Se verifica rosturile (luftul) imbinarilor cap la cap dintre filele de invelis, corectitudinea prelucrarii marginilor, dupa care se executa asamblarea in puncte de sudura, cu respectarea regulilor precizate anterior. Se sudeaza placutele de capat la inceputurile cordoanelor, conform schemei de sudare stabilite.

Un aspect important il constituie plasarea corecta a tablelor in raport cu suprafata teoretica a invelisului tinand cont de grosimea filelor (daca acestea au grosimi diferite). Daca este cazul pe platou se dispun laine de compensare a diferentelor de grosime si abia ulterior se trece la prinderea in puncte de sudura. Aceasta problema apare deoarece osatura sectiei, ce urmeaza a fi sudata ulterior, se amplaseaza pe fata interioara a invelisului sectiei (suprafata teoretica a invelisului).

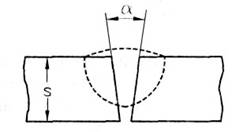

In cazul tablelor debitate cu plasma trebuie sa se tina cont de faptul ca suprafata tablei face cu muchia debitata un unghi diferit de 90° (86°88°), astfel incat, la imbinarile fara prelucrare, tablele trebuie dispuse cu deschiderea unghiului in sus (fig. 1), tinand cont de partea pe care urmeaza sa se sudeze (astfel incat prima trecere sa se realizeze in canal).

In general, aceasta problema se realizeaza din start, daca inainte de debitarea tablelor se face marcarea pe acestea a liniilor teoretice, ele fiind reprezentate pe suprafata teoretica a invelisului la toate filele adiacente.

Astfel, in mod implicit, deschiderile lufturilor vor rezulta in pozitie corecta.

Figura 1. Imbinarea cap la cap a doua file debitate cu plasma.

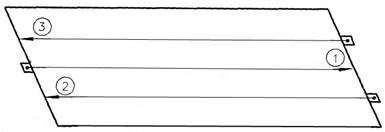

In continuare se executa lucrarile pregatitoare pentru sudare, curatarea lufturilor si se trece la sudarea filelor. In figura 2 este prezentată 313j98d ; schema de sudare si schita axonometrica a etapei. Trebuie precizat faptul ca fiecare etapa tehnologica este insotita de o schita care prezinta aspectul general al sectiei la sfarsitul acelei etape. Schema de sudare aferenta poate fi reprezentata pe schita etapei sau separat, atunci cand acest lucru nu este posibil.

Figura 2. Asamblarea si sudarea tablelor invelisului.

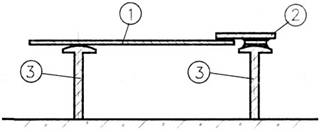

Dupa sudarea filelor invelisului se verifica dimensiunile panoului si se completeaza, daca este cazul, trasajul liniilor teoretice in conformitate cu documentatia de trasaj. Fixarea prin sudare in puncte a panoului de platoul de asamblare nu este recomandabila. Pentru a impiedica desprinderea panoului de platou pe parcursul etapelor ulterioare, se recomanda fixarea acestuia pe contur dispunand din loc in loc placute de blocare sau alte sisteme similare celui din fig. 3.

Figura 3. Sistem de blocare a panoului pe platoul de asamblare.

1 - panoul sectiei; 2 - sistem de blocare; 3 - platoul de asamblare.

Placutele de blocare a panoului pe planul platoului nu se vor suda de panou, pentru a permite manifestarea libera a contractiilor, fara a tensiona suplimentar sectia. In cazul sectiilor grele, cu grosimi mari ale invelisului, acestea se pot executa complet liber fara blocaje mecanice. In acest caz, pentru a tine sub control deformatiile, acolo unde este posibil se vor monta pe contur spioni (fig. 4). Este evident ca intre cele doua placute spion nu trebuie sa existe legatura mecanica.

Figura 4. Utilizarea placutelor spion.

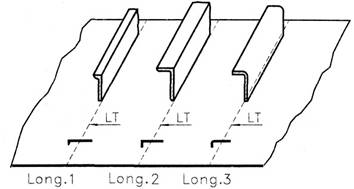

2. Asamblarea si sudarea osaturii simple

In aceasta etapa, elementele de osatura simpla sunt centrate, tinandu-se cont de pozitia liniilor teoretice trasate pe panou. Se va avea in vedere dispunerea corecta a grosimii inimii si orientarea corecta a aripii sau bulbului profilului fata de liniile teoretice, in conformitate cu documentatia de trasaj. In fig. 5 este prezentat modul de dispunere a osaturii din profile laminate, respectiv flansate, in concordanta cu regulile privind liniile teoretice. Nerespectarea acestor reguli poate conduce la dificultati majore sau chiar la imposibilitatea asamblarii corpului navei.

Figura 5. Dispunerea corecta a osaturii simple in raport cu liniile teoretice.

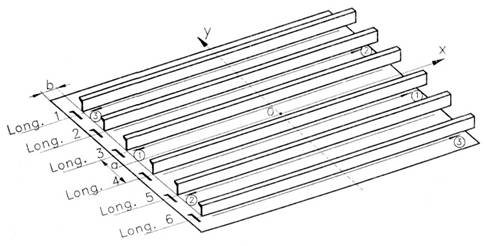

Asamblarea osaturii se face cu respectarea tuturor recomandarilor facute anterior (vezi paragraful reguli si masuri tehnologice generale folosite la asamblare), utilizand sculele speciale necesare. Schema etapei tehnologice, inclusiv cea de sudare este prezentată 313j98d ; in fig. 6.

Figura 6. Asamblarea si sudarea osaturii simple.

Schema de sudare prezentata tine cont de numarul elementelor de osatura, astfel incat incalzirea sa fie cat mai uniforma si simetrica in raport cu axele sectiei, utilizandu-se doua posturi simultane de lucru (nu se sudeaza simultan de aceeasi parte a axei Ox sau Oy).

De regula, sudarea se face automat, dar exista si cazuri in care sudarea se executa manual. Daca sudarea se executa manual, se recomanda sudarea in trepte inverse, de lungime egala cu lungimea cordonului ce se poate realiza cu un singur electrod. In acest caz deformatiile provocate de sudare vor fi mai reduse, dar productivitatea va fi mai mica.

Schema de sudare prezentata ramane valabila, ea indicand ordinea si sensurile generale de sudare.

Sudarea pe cealalta parte se poate face dupa aceeasi schema, inversand sensurile de sudare. Contractiile vor fi mai uniforme daca sudarea de completare la radacina se face plecand de la periferie spre centru. In acest caz, cordoanele 4 vor fi sudate numai dupa racirea completa a cordoanelor 3 (fig. 7).

Figura 7. Schema de sudare a osaturii simple.

Daca sudarea se executa conform acestei scheme (fig. 7), lungimile finale ale laturilor sectiei paralele cu axa Ox vor rezulta egale cu lungimea sectiei masurata in axa, in timp ce daca se aplica schema din fig. 6, aceste lungimi vor rezulta mai mici (contractii neuniforme pe directia axei Ox).

Dupa sudare se face verificarea dimensiunilor generale precum si a tolerantei de dispunerea elementelor de osatura. Valorile admisibile sunt: Da = ± 2mm; Db = ± 5mm (vezi fig. 6).

Trebuie remarcat faptul ca in practica tehnologica a santierelor, dupa fiecare etapa tehnologica se trece la indreptarea sectiei, in vederea eliminarii pe cat posibil a deformatiilor locale. Operatia, gresit numita 'detensionare', este necesara deoarece se aplica scheme de sudare gresite sau nu se respecta schemele de sudare. Ca rezultat, apar deplanari ale panoului ce creeaza dificultati la asamblarea osaturii in etapele ulterioare.

Indreptarea sectiei, care nu reduce tensiunile remanente ci chiar introduce tensiuni suplimentare, se face de regula prin incalzire liniara sau locala si are ca efect aparitia unor deformatii locale remanente de sens contrar celor generate de sudare. Totodata, poate conduce la cresterea contractiei generale. Din aceasta cauza este mai indicat sa se stabileasca o tehnologie de asamblare si sudare corecta, care sa fie riguros respectata, astfel incat deformatiile locale sa se incadreze in limite acceptabile si ulterior, dupa finalizarea completa a sectiei, sa se treaca la indreptare.

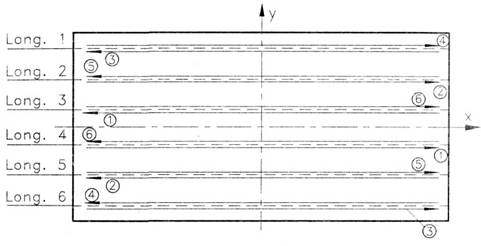

3. Asamblarea si sudarea osaturii intarite

In aceasta etapa se verifica trasajul liniilor teoretice ale osaturii intarite, dupa care osatura este pozitionata in raport cu liniile teoretice urmand a se asambla in puncte de sudura. In etapa urmatoare se trece la sudarea osaturii de panou, pe baza schemei de sudare stabilite. Schita axonometrica a acestei etape este prezentată 313j98d ; in fig. 8.

Figura 8. Asamblarea si sudarea osaturii intarite.

In acest caz, schema de sudare este de preferat a fi precizata separat, pentru a fi suficient de clara. Aceasta schema care respecta principiile prezentate anterior este data in figura 9.

Figura 9. Schema de sudare a osaturii intarite.

Sudarea osaturii intarite se face de regula semiautomat, schema prezentata cu doi sudori putand fi aplicata si in cazul sudarii manuale. Cu cifre romane a fost precizata ordinea si sensul general de executare a cordoanelor, iar cu cifre arabe sunt prezentate secventele de executare a fiecarui cordon. Se observa ca s-a aplicat principiul metodei de sudare in trepte inverse cu precizarea ca sudarea cordoanelor 15 va incepe numai dupa racirea completa a cordoanelor 14.

Schema de sudare din figura 9 poate fi aplicata si in cazul sudarii cu patru posturi de lucru, caz in care cordoanele I si II, respectiv III si IV vor fi executate simultan in acest caz, timpul de sudare se reduce la jumatate, concomitent cu o mai buna uniformizare a contractiilor generale. Dupa sudarea osaturii intarite pe panou se trece la sudarea osaturii simple de cea intarita.

Dupa finalizarea sectiei se face verificarea deformatiilor generale si locale si daca acestea nu se incadreaza in tolerantele admise se face indreptarea prin incalzire liniara si locala. In final se preda sectia la controlul tehnic de calitate.

2 Linii tehnologice pentru asamblarea si sudarea sectiilor plane

Una din preocuparile principale ale compartimentelor tehnologice din santierele navale o constituie introducerea unor linii tehnologice automatizate sau mecanizate pentru asamblarea si sudarea elementelor prefabricate plane. Prin mecanizarea si automatizarea proceselor de fabricatie, se realizeaza insemnate reduceri de manopera si cresteri substantiale ale productivitatii muncii. In prezent santierele navale din lume au adoptat diferite sisteme de linii tehnologice pentru sudarea sectiilor plane, si anume:

-linii cu sudarea panourilor pe ambele parti;

-linii cu sudarea panourilor pe o singura parte.

Liniile din prima categorie sunt raspandite in Europa, majoritatea fiind de tipul ESAB-HEBE (Suedia). Aceste linii au lungimi mari de 200250m si asigura un flux tehnologic continuu, iar prin dispozitivele componente si sistemele de transport asigura o productivitate ridicata. Inconvenientele acestor linii constau in faptul ca necesita hale suprainaltate pentru a face posibila rasturnarea panoului in vederea completarii la radacina.

Liniile cu sudarea panoului pe o singura parte sunt realizate in principal in Japonia. Acestea au avantajul ca nu necesita hale inalte si prin eliminarea operatiei de rasturnare, manopera totala necesara unei sectii va fi mai mica.

La adoptarea configuratiei si proiectarea acestor linii trebuie avute in svedere mai multe criterii dintre care se mentioneaza:

sistemele tehnologice componente trebuie sa aiba un caracter flexibil pentru a putea realiza o gama cat mai larga de sectii plane;

posturile de baza componente trebuie sa permita utilizarea tuturor procedeelor de sudare posibil a fi folosite;

linia tehnologica trebuie sa fie incadrata firesc in fluxul tehnologic general al atelierelor de confectionat si asamblat, astfel incatsa se realizeze o continuitate a fluxului, fara intoarceri, strangulari sau blocari ale suprafetelor de productie;

precizia de debitare a tablelor panoului trebuie sa se incadreze in toleranta de 1mm/12m lungime, fapt ce presupune existenta unor masini de debitat cu plasma;

sistemele de ridicat si transportat componente ale liniei nu trebuie sa deformeze tablele si profilele si sa nu le magnetizeze;

dimensionarea si organizarea liniei tehnologice trebuie sa tina seama de tipul si dimensiunile navelor ce se executa in santier precum si de marimea spatiului disponibil;

impartirea liniei in posturi trebuie sa asigure realizarea completa a unei etape tehnologice de baza, cu un necesar minim de operatii de baza si auxiliare, intr-un timp cat mai redus;

dimensiunile posturilor de baza trebuie sa permita asamblarea sectiilor plane de dimensiuni maxime care se executa in santier;

instalatiile de sudare sa aiba un grad sporit de automatizare, sa fie conduse in control numeric sau secvential, astfel incat sa se poata suda cu o gama cat mai larga de procedee de sudare.

Totodata, aceste instalatii trebuie sa asigure pozitionarea rapida si precisa a elementelor de constructie, urmarirea automata a denivelarilor imbinarilor cap la cap.

Trebuie mentionat faptul ca deformatiile generale rezultate dupa asamblarea sectiilor plane pe aceste linii tehnologice sunt mai mari decat in cazul aplicarii tehnologiei clasice prezentate anterior.

Uniformizarea acestor deformatii poate fi facuta daca sudarea in fiecare etapa tehnologica se incepe de la mijlocul sectiei, mergand alternativ spre cele doua extremitati.

Ca dezavantaj cresc timpii auxiliari consumati cu deplasarile sectiei in fiecare post de sudare si este necesara stabilirea unei scheme de sudare convenabile in fiecare etapa sau post al liniei tehnologice.

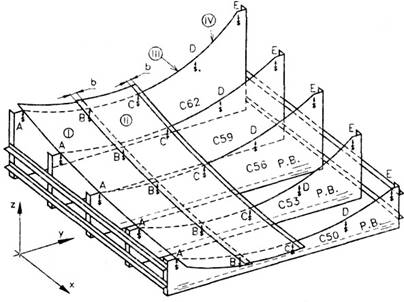

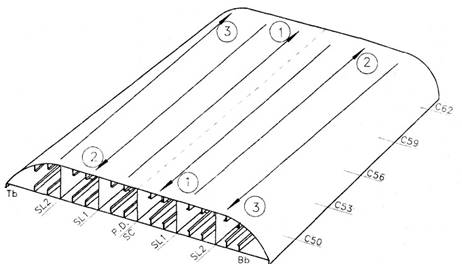

3 Tehnologia de asamblare si sudare a sectiilor curbe

Sectiile curbe de corp se afla cu precadere la extremitatile navei si sunt de doua tipuri: sectii curbe deschise si sectii curbe inchise sau de volum.

Sectiile curbe deschise sunt realizate din invelis si elemente de osatura simpla si intarita, diferind de cele plane prin faptul ca invelisul acestora este o suprafata cu dubla curbura. in aceasta categorie sunt incluse sectiile de bordaj din afara zonei cilindrice, sectiile de punte, sectiile de fund ale navelor fara dublu fund de la extremitati sau chiar din zona centrala in cazul navelor cu fund stelat. Pentru asamblarea acestor sectii este necesara utilizarea unui dispozitiv tehnologic si anume: stend sau pat.

Sectiile de volum sunt delimitate la exteriorul lor de o zona curba a invelisului, iar spre interior de invelisul unei punti sau a unui perete longitudinal de regula plan si include elementele de structura ce fac legatura intre cele doua invelisuri. in aceasta categorie intra sectiile de dublu fund, dublu bordaj sau sectiile tancurilor de ruliu si gurna ale vrachierelor. Asamblarea acestor sectii se face de regula pe platoul de asamblare utilizand ca suprafata de sprijin invelisul plan al sectiei de volum. Spre exemplu sectiile de dublu fund se asambleaza in pozitie rasturnata pe invelisul puntii dublului fund, particularitatile legate de asamblarea acestor sectii fiind abordate ulterior. In ceea ce priveste sectiile curbe deschise, acestea se impart la randul lor in doua tipuri:

a) sectii la care filele invelisului sunt prevazute pe contur cu adaosuri tehnologice

b) sectii la care filele invelisului sunt debitate la dimensiuni nominale.

In prima categorie intra sectiile ce au sageti mari de curbura si curburi complexe, la care desfasurarea cat si procesul de fasonare al tablelor nu poate asigura o precizie suficienta. Din aceasta cauza filele invelisului sunt prevazute cu plusuri de montaj pe acele margini ce urmeaza a fi sudate de filele adiacente. Aceste adaosuri urmeaza a fi indepartate dupa necesitati, astfel incat imbinarile cap la cap sa fie amplasate pe traseele prestabilite si marcate pe sectiunile utilajului tehnologic. In acelasi timp rostul imbinarii trebuie sa rezulte constant si la valoarea impusa in tehnologia de sudare. Marimea acestor adaosuri depinde de precizia de fabricatie luand valori cuprinse intre (2040)mm. In cele ce urmeaza vor fi abordate particularitatile tehnologiei de asamblare a sectiilor curbe de tipul a), cazul b), al sectiilor de curbura mica (ex.: sectii punte), constituind un caz ce poate fi particularizat cu usurinta.

3.1 Tehnologia de asamblare a sectiilor curbe deschise pe dispozitiv

Inainte de a incepe asamblarea propriu-zisa, prima operatiune consta in verificarea centrajului utilajului tehnologic ce urmeaza a fi utilizat iar in cazul utilajelor de tip universal, reglarea acestora functie de forma sectiei curbe ce urmeaza a fi asamblate.

Etapele in care se asambleaza sectiile curbe sunt in principiu aceleasi ca si in cazul sectiilor plane, caz ce a fost abordat anterior. Toate recomandarile anterioare cu referire la tehnologia de sudare, scheme de sudare etc, raman valabile astfel incat nu se va mai reveni asupra lor.

In aceasta etapa, tablele vor fi aduse si centrate pe rand pe dispozitiv in vederea insemnarii adaosurilor tehnologice. Astfel, se aduce tabla I si se aseaza pe dispozitiv urmarind ca liniile teoretice trasate pe aceasta sa coincida cu liniile teoretice ale sectiunilor dispozitivului, ce materializeaza de regula osatura transversala a sectiei (vezi fig. 10).

Cu tabla I centrata provizoriu, se inseamna pe aceasta liniile teoretice ale cusaturilor A si B, transmitand pe dedesubt pozitia acestora de pe sectiunile dispozitivului. Se da jos tabla de pe dispozitiv si cu ajutorul unor flexibili se traseaza cusaturile pe tabla. In continuare se taie adaosurile tehnologice b si se pregatesc marginile pentru sudare. Tabla se recentreaza pe dispozitiv si se fixeaza de sectiunile acestuia pe dedesubt.

Figura 10. Confectionarea panoului de invelis.

Daca este cazul, tabla este trasa cu ajutorul unor intinzatori sau al altor scule echivalente, pana ce ia forma dispozitivului.

Se aduce tabla II si se aseaza pe dispozitiv, suprapunand-o partial peste tabla I cu adaosul b ce urmeaza a fi insemnat. Se inseamna cusatura B pe dedesubt, dupa marginea tablei I precum si cusatura C trasata dupa semnele de pe sectiunile dispozitivului. Se desprinde tabla II de pe dispozitiv, se traseaza adaosurile b, se taie si se pregatesc marginile pentru sudare. In continuare, tabla este recentrata si fixata mecanic de sectiunile dispozitivului, dupa care este asamblata in puncte de sudura de tabla 1. Se continua cu tablele III, IV, etc, pana ce intreg invelisul este asamblat pe dispozitiv.

In continuare se executa lucrarile pregatitoare pentru sudare ce au fost precizate anterior (curatarea rosturilor, sudarea placutelor de capat, etc.) si se trece la sudarea prin interior a imbinarilor cap la cap aplicand o schema de sudare adecvata. De regula, sudarea se executa manual, doar atunci cand este posibil, se recomanda sudarea semiautomata in mediu de gaz (MAG-CO2, CORGON, etc). Pentru aceasta, dispozitivul tehnologic trebuie sa fie un pat turnant, care sa permita aducerea pe rand a imbinarilor sudate intr-o pozitie cat mai apropiata de cea orizontala.

In santierele navale moderne se recurge chiar la sudarea pe suport (placuta ceramica), astfel incat sa se elimine necesitatea operatiei de completarea la radacina. Trebuie facuta observatia ca in cazul sectiilor care au un numar mare de file ale invelisului, centrarea tablelor poate incepe cu una situata la mijlocul sectiei (tabla II sau III), continuand apoi simultan cu tablele adiacente pe doua fronturi de lucru. In acest mod se reduce timpul total de asamblare a invelisului in aceasta etapa tehnologica.

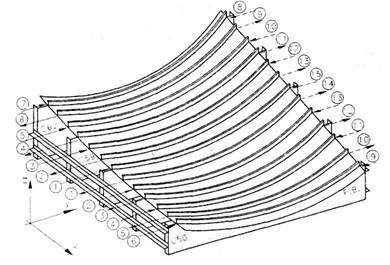

2. Etapa a II-a - asamblarea si sudarea osaturii simple

Asamblarea acestor elemente de osatura se face la fel ca si in cazul sectiilor plane. Se recomanda utilizarea unor dispozitive tehnologice turnante, astfel incat sa se poata utiliza sudarea semiautomata a osaturii de panou. Daca asamblarea sectiei se executa pe un dispozitiv fix, iar sudarea osaturii se face manual (cazul din fig. 10), elementele de osatura simpla sunt pozitionate si asamblate in hafturi (puncte de sudura), iar sudarea propriu-zisa se face in final, dupa asamblarea osaturii intarite utilizand o schema de sudare in sistem celular, astfel incat tensiunile remanente sa fie diminuate la maximum. in cazul paturilor turnante, este insa de preferat ca sudarea sa se execute la sfarsitul acestor etape, semiautomat, crescand astfel in mod corespunzator productivitatea.

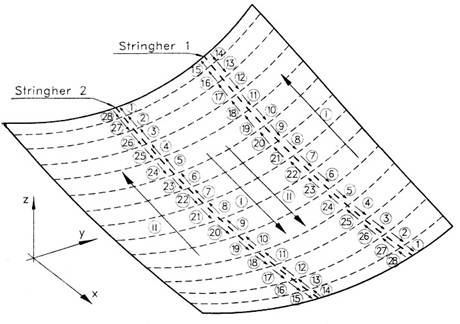

In figura 11 este prezentată 313j98d ; schita axonometrica a acestei etape si schema de sudare utilizata in cazul imbinarilor de colt bilaterale, schema de sudare pe cealalta parte are in vedere inversarea sensurilor de sudare, fiind valabile toate precizarile facute, cu sublinierea faptului ca in cazul sectiei din figura 11, sudarea cordonului 8 va incepe dupa racirea completa a cordonului 7.

Figura Asamblarea si sudarea osaturii simple.

In schema prezentata in figura 11, pe o latura a sectiei s-au precizat sensurile si ordinea de sudare a cordoanelor de colt de pe fata pupa a elementelor de osatura, iar pe cealalta latura cordoanele de pe cealalta parte (sagetile cu linie intrerupta).

3. Etapa a IlI-a - asamblarea si sudarea osaturii intarite Succesiunea operatiunilor in aceasta etapa este similara celei prezentate la asamblarea si sudarea sectiilor plane cu precizarile suplimentare facute la etapa anterioara (etapa a Ii-a) de asamblare a sectiilor curbe. Schema de sudare in aceasta etapa corespunde cazului in care sudarea osaturii simple s-a facut in etapa a II-a. In caz contrar, atunci cand nu este posibila sudarea semiautomata, schema de sudare va corespunde situatiei mai convenabile in care sudarea tuturor elementelor de osatura se face in final, dupa asamblarea integrala a acestora.

Schita etapei tehnologice este prezentată 313j98d ; in figura 12, iar schema de sudare in figura 13. Dupa sudarea tuturor elementelor de osatura, sectia se desprinde de dispozitiv si se rastoarna, daca este cazul, in vederea completarii la radacina a imbinarilor cap la cap dintre filele invelisului. Inainte de sudarea pe cealalta parte se curata radacinile cordoanelor prin craituire, fie mecanic (cu dalta pneumatica), fie prin procedeularc-aer.

Figura 12. Asamblarea osaturii intarite.

I

Figura 13. Schema de sudare a osaturii intarite.

13.3.2 Tehnologia de asamblare si sudare a sectiilor de volum

Unul din cazurile reprezentative il constituie tehnologia de asamblare a sectiilor de dublu fund, caz ce va fi abordat in continuare. Toate particularitatile ce vor fi evidentiate pot fi cu usurinta extrapolate si pentru cazul asamblarii altor tipuri de sectii de volum mentionate anterior.

Asamblarea sectiilor de dublu fund se face pe platoul de asamblare, in pozitie rasturnata, pe plafonul dublului fund, in urmatoarele etape tehnologice:

1. Etapa a 1-a - asamblarea si sudarea tablelor plafonului dublului fund

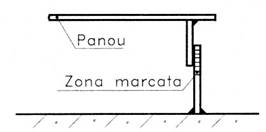

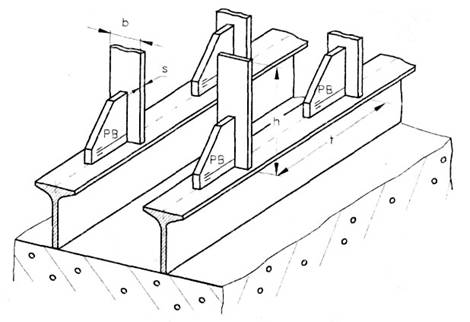

I Aceasta etapa este identica etapei similare de la asamblarea sectiilor plane. Dupa sudarea tablelor panoului dublului fund, acesta este pozitionat pe suprafata de sprijin materializata de platoul de asamblare de tip stelaj. In lipsa unui astfel de platou, suprafata de sprijin va fi materializata prin placute sudate pe sinele de cale ferata incastrate in pardoseala halei atelierului de asamblare. Se recomanda ca placutele sa fie consolidate cu diagonale sau gusee, iar abaterea de la planeitate a punctelor de sprijin (numite si reglaje) trebuie sa fie de ± 1 mm. Fixarea placutelor si verificarea planeitatii se face cu ajutorul teodolitului si a nivelei cu tub flexibil, t

Figura 14. Platou materializat cu placute de montaj.

h = (400500) ±1mm; t = (300600)mm

b = (6080)mm; s = (815)mm

Pasul t al placutelor si dimensiunile acestora depind de dimensiunile si masa sectiei ce urmeaza a fi asamblata. Se recomanda ca liniile teoretice ale structurii sectiei sa fie dispuse in diagonala fata de directia de amplasare a sinelor platoului, respectiv a placutelor de reglaj. Dupa centrare, panoul se fixeaza mecanic pe contur si din loc in loc de placutele de reglaj. In acest mod se impiedica deplasarea sa in etapele urmatoare.

Etapa a 11-a - asamblarea si sudarea osaturii simple

in aceasta etapa se asambleaza si se sudeaza de regula longitudinalele plafonului dublului fund. Succesiunea operatiunilor efectuate, schemele de sudare, etc, sunt identice etapei similare de la asamblarea sectiilor plane.

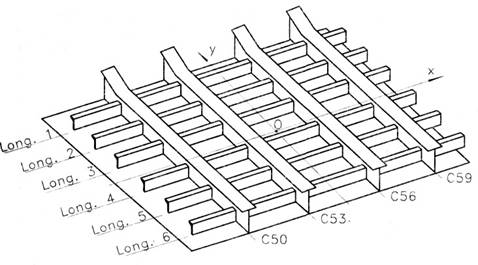

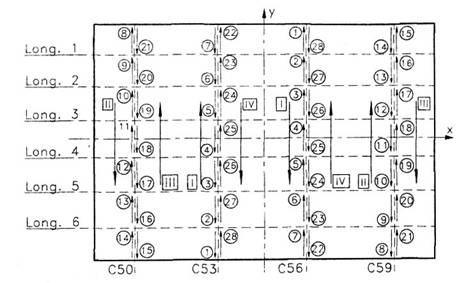

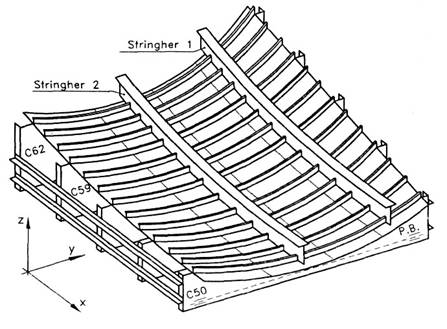

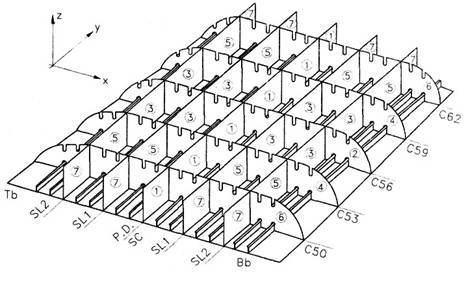

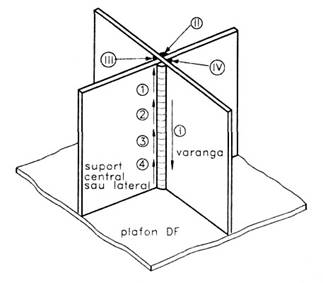

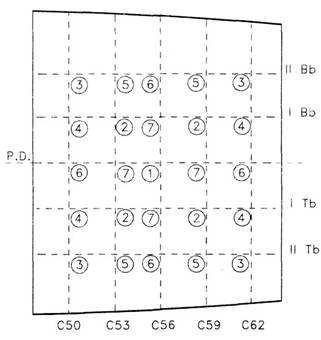

Etapa a IH-a - asamblarea si sudarea varangelor si a suportilor sectiei de fund

Asamblarea acestor elemente de osatura intarita incepe cu pozitionarea si asamblarea suportului central dupa care se continua cu asamblarea unei varange situate la mijlocul lungimii sectiei (varanga de la C56 - fig. 15a). In continuare, se avanseaza simultan pe patru fronturi de lucru, mergand spre extremitati, simultan in cele doua borduri. Astfel, se asambleaza panourile suportilor laterali situate intre C53 si C59 (ce se intrerup la varange), se continua cu inca patru varange, din nou cu suportii laterali, etc, pana se ajunge la cele doua extremitati pupa si prova ale sectiei. Pe masura ce se avanseaza se fac ajustarile necesare datorate erorilor acumulate in procesul de fabricatie, astfel incat sa se asigure verticalitatea si dispunerea corecta pe liniile teoretice a elementelor de osatura mentionate. In cazul inaltimilor mari ale acestora, verticalitatea se asigura temporar cu ajutorul unor diagonale cu intinzatori.

Suportii si varangele se asambleaza atat de invelisul plafonului dublului fund, cat si unele de altele. Nu este indicat ca haftuirea acestora intre ele sa se faca dupa sudarea lor de invelis, desi in unele santiere navale se recurge si la acest procedeu. Dupa asamblarea elementelor de osatura intarita, acestea se sudeaza de invelis dupa o schema in sistem celular, manual sau semiautomat. In figura 16a este prezentată 313j98d ; schema axonometrica a etapei, respectiv in figura 26b schema de sudare.

In aceasta schema, cu cifre romane si cifre arabe este precizata schema de sudare a osaturilor de panoul dublului fund, indicandu-se sensurile de sudare numai pentru opt celule (celulele I si II). Schema respecta regulile precizate anterior si urmareste totodata reducerea timpilor auxiliari consumati la schimbarea celulei abordate.

f

Figura 16a. Asamblarea osaturii intarite pentru o sectie de dublu fund.

In aceasta schema, elementele de osatura au fost reprezentate simplificat (fara gauri de usurare, etc.) indicandu-se cu cifre arabe ordinea de asamblare a acestora. Trebuie subliniat faptul ca nu este recomandata asamblarea intai a tuturor varangelor si apoi a suportilor laterali, procedeu mare consumator de manopera pentru lucrari de ajustaj si care conduce la o precizie scazuta, si nici sudarea intai a suportilor si apoi a varangelor. Total neindicat este si haftuirea varangelor de suporti, dupa sudarea acestora de invelis, caz in care se produc abateri de la continuitate a suportilor laterali la imbinarea cu fundul, sau curbarea imbinarilor de colt dintre varange si suporti.

Figura 16b. Schema de sudare pentru etapa a IlI-a.

Dupa sudarea osaturii intarite de invelis se trece la sudarea cordoanelor de colt verticale dintre aceste elemente (varange si suporti). Aceste cordoane se executa in trepte inverse, cu sensul general de sus in jos (vezi fig. 17a).

Figura 17a. Schema de sudare a osaturii intarite.

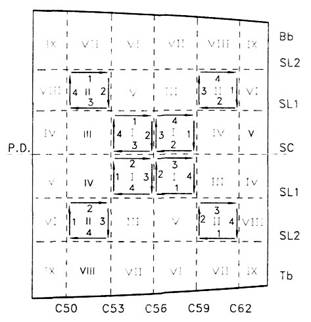

Cordoanele I si II, respectiv III si IV, pot fi executate si simultan, dar deformatiile si tensiunile remanente vor fi mai mari. Sudarea imbinarilor bilaterale duble de colt incepe cu un prim nod situat in centrul sectiei (suportul central si varanga de la coasta 56) si se continua cu patru posturi de lucru pe cele doua diagonale ale sectiei, spre pupa si prova. In continuare, se revine spre centrul sectiei, sudandu-se simultan cate patru noduri simetrice fata de centrul sectiei (nodul 1). In schema de sudare din fig. 17b, cu cifre arabe in cercuri tangente la noduri este indicata ordinea de sudare a verticalelor.

Figura 17b. Ordinea de sudare a verticalelor.

Trebuie subliniat faptul ca sudarea fiecaruia din cele patru cordoane trebuie facuta dupa racirea completa a cordonului sudat anterior la acelasi nod. Sub acest aspect, metoda prezentata desi conduce la tensionarea minima a sectiei, presupune un consum de timp mai mare, datorita timpilor de asteptare, cat si a celor consumati pentru deplasarea sudorului dintr-o celula in alta pentru sudarea fiecarui nod. Rezultate bune pot fi obtinute si prin sudarea pe rand a celor patru cordoane verticale din fiecare celula. In acest caz, ordinea de sudare a celulelor va fi cea indicata cu cifre romane si coincide cu cea adoptata la sudarea osaturii intarite de panou. Astfel verticalele vor fi sudate in fiecare celula incepand cu verticala situata in punctul de incept al cordonului 1 si se va continua cu celelalte verticale in sensul dat de sagetile sensurilor de sudare ale schemei in sistem celular din figura 17b.

Trebuie facuta observatia ca in cazul acestei scheme, cei patru sudori se intalnesc o singura data la nodul central, unde se intersecteaza planul diametral cu C56. Daca se intampla acest lucru, sudarea acestui nod se va face conform schemei din figura 17a, fiecare cordon fiind sudat dupa racirea cordonului executat anterior.

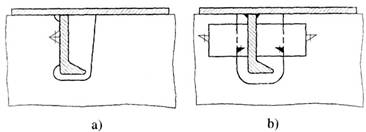

4. Etapa a IV-a - asamblarea si sudarea longitudinalelor de fund si a invelisului sectiei

In aceasta etapa grinzile longitudinale de fund sunt pozitionate in decuparile existente in varange si sunt asamblate si sudate de varange. In acest caz, decuparile din varange vor fi de tipul celor din fig. 18a (decupari cu toleranta stransa).

Figura 18. Decupari tehnologice in elementele de osatura.

Dupa sudarea longitudinalelor in alveole, se trece la asamblarea tablelor fundului. Acestea sunt pozitionate una cate una incepand cu tabla chilei plate si continuand simultan spre cele doua borduri, intr-o succesiune de operatii identica celei prezentate la asamblarea invelisului sectiilor curbe pe dispozitiv.

Dupa asamblarea invelisului se trece la sudarea cap la cap a filelor fundului, utilizand o schema de sudare adecvata. Pentru reducerea tensiunilor, se poate proceda la fixarea mecanica a tablelor de suporti si varange (cu intinzatori, pe dedesubt), fara ca acestea sa fie haftuite de osatura, cel putin in zona plata a fundului. In acest caz, prinderea tablelor in puncte de sudura de suporti, varange si longitudinale se va face dupa sudarea tablelor intre ele. In acest fel, contractiile provocate de sudarea cap la cap se pot manifesta aproape liber, fara a tensiona suplimentar restul sectiei.

Dupa. sudarea invelisului, sectia se desprinde de platou si se rastoarna in pozitie normala. In aceasta pozitie se trece la sudarea invelisului fundului de varange suporti si longitudinale.

Se utilizeaza in acest scop aceeasi schema in sistem celular (fig.16b), cu mentiunea ca intai se sudeaza grinzile longitudinale de invelis si apoi suportii si varangele, conform schemei amintite. Sudarea longitudinalelor se face cu respectarea regulilor prezentate in paragraful scheme de sudare, pe baza unei scheme ce va fi utilizata in toate celulele.

In figura 18 este prezentată 313j98d ; schita etapei si schema de sudare a invelisului fundului.

Figura18. Asamblarea si sudarea invelisului fundului.

O varianta utilizata cu rezultate bune, consta in asamblarea si sudarea separata a tablelor fundului pe platou, urmata de sudarea longitudinalelor fundului, cel putin in zona plata a acestuia. Succesiunea operatiunilor si schemele de sudare vor fi in acest caz identice cu cele prezentate anterior pentru primele doua etape de asamblare a sectiilor plane.

In aceasta varianta, invelisul fundului cu osatura simpla sudata pe acesta, se rastoarna peste ansamblul realizat in primele trei etape si se asambleaza de osatura intarita (varange si suporti).

In continuare, sectia se desprinde de platou si se rastoarna dupa care se trece la sudarea invelisului de suporti si varange, la fel ca in prima varianta prezentata. in acest caz, decuparile din varange vor fi de tipul celor din fig. 17b (cu toleranta larga), legatura dintre varange si longitudinale realizandu-se cu ajutorul unor placute de rigidizare. Aceasta varianta conduce la tensiuni mai reduse pentru sectia in ansamblu, deoarece imbinarile cap la cap ale tablelor de invelis precum si cele de colt ale longitudinalelor nu mai tensioneaza si restul sectiei.

|