PREZENTARE GENERALĂ - S.C. FIBEC METALGLASS

3.1. PREZENTAREA AGENTULUI ECONOMIC

SC FIBEC METALGLASS SA este o societate pe actiuni cu capital integral privat, cu o bogata experienta în domeniu, înca din anul 1981.

SC FIBEC METALGLASS are un sistem de management al calitatii, certificat conform SR ISO 9001:2000, de catre SGS România SA.

SC FIBEC METALGLASS a realizat investitii importante în tehnologii si echipamente de vârf mondial care sa asigure obtinerea unor produse finite cu un înalt standard calitativ.

S.C. FIBEC METALGLASS S.A. este constituita ca societate comerciala pe actiuni, înregistrata la Registrul Comertului cu numarul J-29/72-1995.

S.C. FIBEC METALGLASS S.A. a functionat pâna la 1 aprilie 1981 ca o sectie a întreprinderii de Constructii Metalice si Prefabricate (ICMP) Bucuresti, având ca profil de fabricatie confectionarea si montarea stâlpilor de înalta tensiune.

De la data mai sus mentionata, societatea a fost preluata, ca sectie, de întreprinderea Energoreparatii Bucuresti, sub denumirea de Uzina de Piese de Schimb Subansamble si Agregate Energetice (UPSSAE), având ca domeniu de activitate fabricarea de piese de schimb si confectii metalice pentru sistemul energetic national.

Dupa 1990, societatea a functionat ca uzina în cadrul întreprinderii Energoreparatii Bucuresti si a fost încorporata în Regia Autonoma de Electricitate RENEL

La 01.01.1995, ca urmare a H.G. 846/22.12.1994, cu privire la înfiintarea de societati comerciale prin reorganizarea unor subunitatii din cadrul RENEL , organizatia a devenit societate comerciala pe actiuni, cu capital de stat, sub denumirea de S.C. Electroreparatii S.A. si mai apoi S.C. UPSAE S.A.

Din 23.07.1999, pachetul majoritar de actiuni a fost cumparat de S.C. FIBEC S.A. Câmpina, denumirea societatii ramânând S.C. UPSAE S.A., cu capital privat, pâna la data de 10.05.2001, când numele societatii a fost schimbat în S.C. FIBEC METALGLASS S.A. pentru a reflecta mai bine obiectul sau de activitate.

Date generale

SEDIUL

Str. Ec. Teodoroiu, nr.24, Câmpina 2150, judetul Prahova, ROMÂNIA.

MIJLOACE DE COMUNICARE

Telefon : +40-0244-333851

Fax : +40-0244-334895

E-mail : [email protected]

CĂI DE ACCES

S.C. FIBEC METALGLASS S.A. este situata în municipiul Câmpina, la 33 km de municipiul Ploiesti si la 93 km de Bucuresti (capitala României).

S.C. FIBEC METALGLASS S.A. are acces direct la transportul rutier (prin Drumul European E1) si la transportul feroviar (prin statia Poiana Câmpina).

Obiect de activitate. Dotare

Obiectul de activitatea al societatii consta, în principal, din producerea de confectii metalice grele si usoare, având posibilitati de prelucrare diversificate, de la prelucrari prin aschiere, la prelucrari prin deformare plastica la rece, sudura în sistem MIG-MAG.

FIBEC METALGLASS are ca obiect principal de activitate executia de structuri metalice sudate, prelucrari prin aschiere, executie echipamente complexe, tâmplarie de aluminiu si PVC-GEALAN.

Tipuri de lucrari pe care societatea FIBEC METALGLASS le executa:

Confectii metalice grele:

v Executie si montaj stâlpi pentru telecomunicatii cu înaltimi de la 10 m la 64 m;

v Executie si montaj hale industriale cu structura metalica, acoperite si învelite cu panouri termoizolante sau cu tabla cutata;

v Executie si montaj SITE-uri telefonie mobila tip TOP-ROOF si GREEN FIELD;

v Executie si montaj containere pentru echipamente de telecomunicatii dotate cu instalatie electrica, senzori de fum si antiefractie, instalatie climatizare, izolate termic si fonic;

v Executie containere pentru instalarea de grupuri electrogene, cu instalatie electrica de protectie si alimentare;

v Executie buncare si silozuri pentru statii de betoane si fabrici de ciment;

v Executie bene pentru manevrare grafit de 8.5cm;

v Executie si montaj vase cilindrice pentru diferite destinatii si alte tipodimensiuni de rezervoare;

v Executie si reconditionare piese de schimb si subansamble-specifice centralelor electrice pentru: turbine cu abur, cazane cu abur, instalatii de preparare a apei si instalatii auxiliare.

Confectii metalice usoare

v Executie elemente de linie( montaj) pentru lucrari de telecomunicatii;

v Executie tâmplarie metalica pentru domeniul industrial, grile de ventilatie, cosuri fum, platforme, etc;

v Executie si montat accesorii terase / jardiniere, mese, scaune, împrejmuiri scari, balustrade, diverse confectii metalice usoare si grele din materiale ca: otel carbon, otel inox, aluminiu, policarbonat, sticla;

v Executie tablouri metalice pentru echipare electrica, cutii metalice, dulapuri, rafturi bazate pe tehnologie de stantare-îndoire cu masini asistate CNC;

Tâmplarie din AL si PVC - echipata cu geam termopan (usi, ferestre, panouri fixe 959b19j , panouri tip vitrina cu deschideri multiple, usi culisante, pereti cortina, jaluzele verticale, glafuri la ferestre, acoperire cu Alucobond). La cerere se pot confectiona si alte tipuri de geam: mat, givrat, ornament, antiefractie, fonoizolant, reflectorizant, duplex si antiglont.

S.C. FIBEC METALGLASS este dotata cu echipamente performante (produse de TRUMPF-Germania), pentru executarea operatiilor de stantare, gaurire, ambutisare (TRUMATIC 200) si îndoire (TRUMABEND V 130) a tablelor cu grosimi de pâna la 6mm, asistate de calculator.

Echipamentele asigura un control optim pentru fiecare aplicatie prin intermediul panourilor de control cu afisaj electronic, precum si a tehnologiei integrate care permite:

v programarea direct pe masina sau prin transfer a aplicatiilor PC prin cablu de date, discheta, retea sau cablu USB;

v minimizarea timpului de încarcare si ajustare a aplicatiilor, afisarea documentelor în format PDF;

v programarea si vizualizarea 3D a aplicatiilor.

În prezent, S.C. FIBEC METALGLASS executa urmatoarea gama de produse:

v Echipamente de telecomunicatii:

- stâlpi pentru telefonie GSM;

containere pentru echipamente de telecomunicatii;

elemente de linie specifice industriei telecomunicatiilor;

- instalare de echipamente (antene, containere de telecomunicatii, instalari, grupuri electrogene);

v Containere pentru echipamente electrice si grupuri electrogene;

v Structuri de rezistenta (stâlpi, grinzi etc.) pentru hale, depozite, sali de sport;

v Prelucrari mecanice;

v Statii de betoane (silozuri , buncare);

v Echipamente pentru producerea electrozilor grafitati (cuptoare, structuri de rezistenta, etc.);

v Sisteme de tâmplarie din PVC si aluminiu - (usi, ferestre, sisteme tip cortina, geamuri termopan, jaluzele metalice), societatea fiind partener autorizat al firmei germane GEALAN;

v Piese de schimb pentru centralele termoelectrice.

S.C. FIBEC METALGLASS S.A. dispune de o serie de echipamente pentru prelucrari mecanice, sudare, încercari, etc., fiecare stadiu al procesului de fabricatie fiind controlat pe baza procedurilor si a cerintelor de management al calitatii.

Pentru prelucrari prin strunjire, societatea dispune, în afara de strungurile obisnuite (SNA si SPA), de un strung carusel SC 27, pe care pot fi prelucrate piese cu diametre de pâna la 2700 mm.

Pentru operatii de roluire ale tablei, societatea dispune de o masina de roluit de tip XZC 3000, care executa piese cilindrice si conice cu diametrul minim de 450 mm si o grosime a tablei de max. 28 mm.

Pentru operatii de debitare a tablei, se folosesc ghilotine mecanice de tipul RL 2500 si FG 1250 (pentru table cu grosimea maxima de 16 mm si respectiv 3 mm) si ghilotine hidraulice de tipul FG 825 (pentru table cu grosimea maxima de 6 mm).

Pentru operatiile de gaurire, taiere si ambutisare a tablelor cu grosime de pâna la 6 mm, S.C. FIBEC METALGLASS este dotata cu o masina performanta, cu comanda program, tip TRUMATIC 200R (fabricata în Germania). De asemenea, societatea mai dispune si de un abkant performant, cu comanda program, tot de fabricatie germana, tip TRUMABEND V130, care executa operatii complexe de îndoire a tablelor cu grosimi de pâna la 6 mm.

Tot în gama utilajelor de ambutisare, îndoire si stantare, se înscriu si presele mecanice de tipul PMCP 63 si PMO 400, presele hidraulice de tipul PH 200, precum si presele hidraulice de îndoit table de tipul PIT 100 si PIT 160, alimentate cu aer comprimat de doua compresoare tip INGERSOLL-RAND SSR.

Pentru operatiile de sudare si debitare, societatea este dotata, în afara de aparatele clasice de sudura manuala, cu aparate de sudura cu electrozi înveliti si sârma în mediu protector (pentru procedeele MIG-MAG) de tip KEMPPI, ESSAB, aparate de sudare TRANSPOCKET 2000.

De asemenea, S.C. FIBEC METALGLASS mai este dotata cu freze universale (cu gabaritul mesei de 270-500mm), masini de rectificat rotund (cu gabarit rotund 450x2000 - 350x1500mm), masini de alezat si frezat ( cu gabaritul mesei de 850 - 1000mm), fierastraie mecanice, etc.

S.C. FIBEC METALGLASS mai detine linii complete pentru fabricat:

v tâmplarie din aluminiu - instalatie tip TEKNA;

v tâmplarie din PVC - instalatie tip EXAMA;

v geamuri termopan - masini de debitat si spalat tip EXAMA;

v jaluzele din PVC.

3.1.3 Asigurarea cu materii prime si materiale

Responsabili cu asigurarea materiilor prime si a materialelor în cadrul S.C. FIBEC METALGLASS S.A. sunt:

Directorul general:

v Aproba "Lista furnizorilor acceptati", Formular cod F-FMG-023, comenzile si contractele de aprovizionare specifice procesului de executie confectii si prelucrari metalice;

v Asigura resursele pentru aprovizionarea produselor necesare la nivelul calitativ solicitat;

v Numeste, prin decizie interna, Comisia de receptie a materialelor.

Directorul de fabrica PVC - AL:

v Aproba "Lista furnizorilor acceptati", comenzile si contractele de aprovizionare specifice procesului de executie tâmplarie PVC-AL;

v Numeste responsabilul cu aprovizionarea pentru sectorul PVC-AL;

v Asigura personal instruit pentru completarea comenzilor de aprovizionare cu toate datele disponibile pentru produsul ce urmeaza a fi aprovizionat.

Responsabilii cu aprovizionarea:

v Întocmesc si actualizeaza "Lista furnizorilor acceptati", specifica fiecarui sector de activitate;

v Efectueaza evaluarea furnizorilor si întocmesc fisele de evaluare;

v Întocmesc comenzile de aprovizionare;

v Pastreaza si arhiveaza înregistrarile din procesul de aprovizionare.

Responsabilul MQ:

v Elaboreaza, difuzeaza si revizuieste prezenta procedura;

v Elaboreaza si transmite "Chestionarul pentru evaluarea furnizorilor" Formular cod F-AC-4.6.01;

v Coordoneaza si participa la efectuarea auditurilor externe la furnizori;

v Colaboreaza cu responsabilii cu aprovizionarea la stabilirea criteriilor de evaluare si selectare a furnizorilor.

Pentru a se asigura ca produsul aprovizionat este conform cu cerintele de aprovizionare specificate, în întreprindere se desfasoara în mod controlat si documentat urmatoarele activitati:

Evaluarea si selectarea furnizorilor;

Verificarea documentelor care contin date de aprovizionare;

Verificarea produsului aprovizionat.

Lantul de furnizare este descris de urmatorii termeni:

![]()

![]() furnizor > FMG > client ( parti interesate )

furnizor > FMG > client ( parti interesate )

Furnizor - orice organizatie de la care S.C. FIBEC METALGLASS se aprovizioneaza cu produse.

Client - orice organizatie.

Principalii furnizori ai S.C. FIBEC METALGLASS sunt:

Tabel 3.1.3.1.

|

Denumire materie prima |

Firma |

Pondere |

Forma |

|

Elemente de fixare, de asamblare, scule (Germania) |

ROCAST Bucureti; |

95% |

SRL |

|

Produse electrice M LLER |

S.C. HEVECO |

80% |

SRL |

|

Produse electrice Legrand, Schneider, Gewiss |

S.C ROMELEC Bucuresti |

98% |

SRL |

|

Electrozi, sârma de sudura ESSAB |

S.C. REBELS |

80% |

SRL |

|

Zincare electrochimice |

S.C. CONCORDIA Câmpina |

60% |

SA |

|

Table, tevi, profile din otel |

S.C. BADUC Poiana Câmpina |

75% |

SA |

|

Materiale si produse abrazive |

S.C. AMA STYLE Ploiesti |

50% |

SRL |

|

Produse electrice M LLER si ABB |

S.C. DAN'S TRADING |

10% |

SA |

|

Oxigen tehnic si gaz |

S.C. TURNĂTORIA CENTRALĂ ORION Câmpina |

90% | |

|

Grund, diluant, vopsea |

S.C. KOBER Piatra Neamt |

100% |

SRL |

|

Distribuitor POLICOLOR de vopsele si grund |

S.C. PEX |

100% |

SRL |

|

Ţevi laminate la cald fara sudura |

S.C. ARTROM Slatina |

77% |

SA |

|

Butelii amestec (Corgon) |

S.C. LINDEGAZ ROMÂNIA Ploiesti |

65% |

SRL |

|

Panouri sandwich, elemente de asamblare tavane |

S.C. MENATWORK EST PREFABRICATE Bucuresti |

100% |

SRL |

|

Chedere, covoare de cauciu |

S.C. ROLAST |

50% |

SA |

|

Tabla, tevi si profile din otel |

S.C. MIRAS INTERNATIONAL Bucuresti si Târgoviste |

26% |

SA |

|

Produse pentru constructii |

SC ROMANARG & TRADING SRL Câmpina |

60% |

SRL |

|

Plase din sârma, sârma ghimpata neagra zincata |

S.C. BARBU'S |

80% |

SRL |

|

Produse electrice, motoare, tabla |

S.C. SELTIN GRUP |

100% |

SA |

|

Verificari metrologie |

PCC STEROM Câmpina |

100% |

SA |

|

Produse forjate si tratamente termice |

FORJA NEPTUN Câmpina |

89% | |

|

Executie panouri cabinet |

ELECTROMAGNETICA Bucuresti |

25% |

SA |

|

Scule aschietoare |

CEBA INDUSTRIAL |

87% |

SRL |

|

Sârma si electrozi sudura |

DINAFIT INDUSTRIAL Brazi-Prahova |

90% |

SRL |

Diversificarea furnizorilor, obtinerea unor conditii de livrare si plata mai bune si asigurarea unui control de calitate mai riguros la receptia materialelor de la furnizori sunt cerinte care trebuie implementate în viitor.

Aprovizionarea

Aprovizionarea produselor pentru întreprindere este realizata de Birourile Tehnic / Comercial PVC-AL, prin Responsabilii cu aprovizionarea, pe cât posibil, numai de la furnizorii inclusi în "Lista furnizorilor acceptati", Formular cod F-FMG-023, pe baza urmatoarelor documente:

Necesar de materiale;

Comanda si / sau contract.

Necesarul de materiale

Personalul Birourilor Tehnic si Comercial PVC-AL întocmeste, pentru fiecare lucrare executata în întreprindere, un formular "Necesar de materiale", Formular cod F-FMG-024, care cuprinde caracteristicile tehnice ale materialelor, inclusiv standarde si norme tehnice, ce vor fi înscrise ulterior pe comenzile de aprovizionare.

Necesarele de materiale sunt analizate si avizate, prin compararea cu stocurile existente, de coordonatorii celor doua compartimente.

Originalele necesarelor de materiale se pastreaza în dosarele clientilor din cadrul celor doua compartimente.

Comenzi si contracte cu furnizorii

Responsabilii cu aprovizionarea din cadrul Birourilor Tehnic si Comercial PVC-AL întocmesc (pe baza necesarelor de materiale si a listelor furnizorilor acceptati) comenzi de aprovizionare sau încheie contracte de aprovizionare.

Comenzile de aprovizionare se întocmesc pe formularul tipizat COMANDA" sau sunt transmise sub forma de fax si cuprind, obligatoriu, informatii referitoare la produsul aprovizionat, cum ar fi:

tipul, categoria, clasa sau alta identificare precisa a produsului comandat;

standardul national, specificatiile tehnice de referinta;

conditiile de testare, acceptare, ambalare;

documentele necesare care sa ateste calitatea produsului aprovizionat (certificat de calitate, buletine de încercari etc.);

Atunci când este cazul, în comenzile de aprovizionare se înscriu date referitoare la:

v Cerinte pentru aprobarea produsului, procedurilor, proceselor si echipamentelor (ex.: existenta agrementelor tehnice, procese de sudura omologate de institutii specializate etc.);

v Cerinte pentru omologarea personalului (ex.: sudori autorizati ISCIR etc.);

v Cerinte pentru sistemul de management al calitatii ( ex: necesitatea existentei certificarii sistemului de management al calitatii etc.);

v Comenzile de aprovizionare sunt semnate, înainte de emitere, de Responsabilul cu aprovizionarea la rubrica ntocmit si de Directorul General / Directorul de Fabrica, la rubrica Aprobat

v Copiile comenzilor / faxurilor se pastreaza în cadrul Birourilor Tehnic / Comercial PVC-AL.

3.1.4 Comercializarea produselor

Lucrari executate pentru clienti interni:

sheltere pentru grupuri electrogene -

sheltere

pentru echipamente

Structura metalica hala industriala Magureni Constructii, BAU CONSTRUCT, BAUMEISTER;

Structura metalica hala depozit ROMTELECOM-Ploiesti;

Buncare

si silozuri pentru statii betoane dupa proiecte GENCO si

STETTER

Cladiri

PTTR-Câmpina, Sf. Gheorghe,

Complex golf-LAC DE VERDE - Breaza;

Structura metalica garaj supraetajat-MOBICON;

Structura metalica benzinarii LUKOIL-Brasov;

Structura

metalica benzinarii ROMPETROL-

Structura metalica P+4 birouri Kal Heinz Dietrich Bucuresti;

Repere stantate, îndoite (90%) pentru chioscuri presa Bucuresti.

Lucrari executate pentru clienti externi:

furnitura

pentru termocentrala

furnitura pentru termocentrala Bruges-Belgia;

furnitura pentru electrofiltre termocentrala Renova si Hogdalen-Suedia;

furnitura canale gaze arse termocentrala Danemarca, Norvegia si Finlanda;

platforma de service demontabila-termocentrala Karita-Japonia;

furnitura pentru electrofiltru termocentrala MILANO-Italia;

butuc rotor moara EVT-Stuttgart-Germania;

furnitura pentru fabrica ciment Vande Wegen-Olanda;

furnitura pentru fabrica ciment Marubeni-Calusco-Italia;

cabinet sudura THERMATOOL EUROPE LTD, INDUCTOTHERM, INDUCTOHEAT BANYARD-Anglia;

cabineti metalici pentru echipamente electrice- THERMATOOL CORPORATION-SUA;

constructii metalice sudate- METINK-Staal Intermediaris Hagestein bv.-Olanda.

Principalii concurenti

NISTEM

Adresa: Str. Ciresilor, Nr. 9,

Seini

Telefon: 0262 49 11 95; 0788 37

66 13

Fax: 0262 49 11 95

Persoana de contact: Dir.

General Tavi Nistor Tel: 0744 70 38 27

E-mail [email protected]

AdresaWeb: www.nistem.ro

Prezentare detaliata

Societatea NISTEM este prezenta pe piata serviciilor din anul 1991 si a cunoscut o dezvoltare ascendenta. Principalul obiectiv al firmei NISTEM este asigurarea calitatii serviciilor prestate si a produselor, prin implementarea sistemului de management al calitatii certificat ISO 9001.

Firma NISTEM are urmatoarele domenii de activitate:

v executia de constructii civile si industriale: locuinte, spatii comerciale, amenajari interioare, structuri de rezistenta, sarpante si învelitori speciale;

v montare de rezervoare de carburanti lichizi si gazosi pentru benzinarii;

v constructii speciale;

v executie de tâmplarie din aluminiu si PVC, sisteme de închidere multistrat;

v constructii si confectii metalice, hale industriale;

v servicii de proiectare.

Firma NISTEM dispune de muncitori calificati pentru executia lucrarilor de constructii de catre firme de renume: RUUKKI, ARABESQUE, DAW BENTA (Caparol), EJOT, ALUMIL.

ZETCAS

Adresa: Str. Calea lui Traian, Nr. 181, Bl. 12, Sc.

E, Ap 1, Râmnicu Vâlcea

Telefon: 0250 74 34 84

Fax: 0250 74 34 58

Persoana de contact: Dir. Gen

Stelian Zaharia Tel: 0250 74 34 58

E-mail: [email protected]

AdresaWeb: www.zetcas.ro

Prezentare detaliata

S.C. ZETCAS SRL este o companie de constructii constituita integral din capital privat. Capitalul social este de 100 milioane ROL si o cifra medie de afaceri pe ultimii 3 ani de 20 miliarde ROL. Compania ZETCAS, cu ajutorul celor 60 de membri ce alcatuiesc echipa de personal (ingineri, economisti, muncitori calificati), specializati în constructii montaj, ofera solutii complete de antreprenoriat, cu scopul finalizarii diverselor proiecte civile si industriale.

În anul 2003 societatea a deschis o noua sectie tâmplarie din aluminiu cu geam termoizolant, cu tehnologie moderna pe baza profilelor ALUMIL iar în anul urmator sectia a fost dotata cu utilaje de prelucrare a metalelor (strunguri, freza, masini de gaurit si roluit otelul) si a început productia de balustrade din inox. În domeniul logisticii, societatea dispune de spatii de depozitare a materialelor, ateliere executie tâmplarie aluminiu si inox, armaturi si cofraje, instalatii termice si sanitare, confectii metalice, spatii de parcare pentru mijloacele auto proprii.

S.C. ZETCAS SRL produce si monteaza: tâmplarie de aluminiu cu si fara bariera termica, ornament, reflexiv, pereti cortina, confectii inox pentru parapeti, balustrade, mobilier din înlocuitori (PAL, OSB, MDF) si instalatii tehnico-sanitare.

Din categoria confectiilor metalice firma ZETCAS proiecteaza si produce:

v diferite modele de garduri si porti decorative la solicitarea beneficiarului;

v structuri metalice pentru placi decorative cu profile, panouri din aluminiu;

v balustrade si copertine metalice.

Societatea a executat o gama diversificata de lucrari, dintre care:

sediu dispecer P+2E 725 mp filiala hidrocentrale - Râmnicu Vâlcea;

hotel Vâlcea - Caciulata;

grup scolar Constructii Forestiere Râmnicu Vâlcea;

sediul BRD - Drobeta Turnu Severin;

extindere Romtelecom - Filiala Mehedinti;

vama Turnu - jud. Arad;

blocuri de locuinte - Bucuresti;

amenajari interioare, exterioare Banca Comerciala Carpatica - Sucursala Râmnicu Vâlcea, Baia-Mare, Târgu Mures, Reghin, Arad, Deva, Buzau, Galati, Pitesti, Bucuresti;

lucrari de ambientizare - Hidrocentralele de la Babeni si Ionesti;

locuinte particulare în judetele Vâlcea, Gorj, Sibiu, Mehedinti si Bucuresti;

lucrarile de executie si montaj a cofrajelor la barajul de beton în dublu arc de la Poiana Rusca.

Furnizorii principali

pentru materialele de constructii utilizate sunt:

- SC AMBIENT SRL - Sibiu;

- SC ANTOGIL SRL - Râmnicu Vâlcea;

- SC ALUMIL - Râmnicu Vâlcea;

- SC MARNA SA - Râmnicu Vâlcea;

- SC GOVORA COM - Râmnicu Vâlcea.

ALUKONIGSTAHL

Adresa: B-dul Unirii, Nr. 64, Bl. K4, Sect. 3,

Bucuresti

Telefon: 021 327 77 80

Fax: 021 326 48 60

Persoana de contact: Dir.

Marketing Adriana serban Tel: 0723 22 32 23

E-mail:

[email protected]

E-mail: [email protected]

AdresaWeb: www.alukoenigstahl.ro

Prezentare detaliata

ALUKONIGSTAHL este o companie comerciala, fondata în Austria în anul 1864. În acest moment este prezenta si în 9 tari din Europa de Est, fiind leader tehnologic si de piata în cele mai multe dintre tarile unde activeaza.

ALUKONIGSTAHL SRL este prezenta în România din anul 1995, are sediul central la

Bucuresti si un birou tehnico-comercial la Cluj Napoca, totalizând

peste 65 de angajati. În depozitele din Bucuresti si Cluj Napoca

se gasesc permanent în stoc aproximativ 10 000 de repere. Alt serviciu

oferit îl constituie calculatiile - realizate cu programe proprii de calcul

pentru elaborarea ofertelor si scolarizarea angajatilor,

partenerilor pentru folosirea acestor programe. Activitatea de scolarizare

este de altfel permanenta, prin seminariile organizate în Bucuresti si

în tara, la sediul clientilor,

dorindu-se o cât mai

buna pregatire

a executantilor de tâmplarie si pereti

cortina în sisteme Schuco sau

Jansen.

Având ca parteneri doar firme de renume mondial,

ALUKONIGSTAHL este unul dintre cei mai importanti furnizori de:

v sisteme de tâmplarie din aluminiu pentru ferestre, usi, pereti cortina si luminatoare - SCHUCO International;

v sisteme de profile din PVC pentru ferestre si usi - SCHUCO International;

v sisteme de tâmplarie din aluminiu si otel pentru ferestre, usi, pereti cortina si luminatoare - JANSEN;

v tevi laminate rotunde si rectangulare din otel pentru constructii - CORUS (British Steel);

v utilaje specifice necesare constructiilor: masini de roluit profile ISOMAT, masini de taiat, freze, stante.

COILPROFIL ROMÂNIA

Adresa: Comuna Ceptura, Judetul Prahova,

Ceptura

Telefon: 0244 44 58 00

Fax: 0244 44 58 01

Persoana de contact: Dir.

Comercial Matei Georgian Tel: 0742 07 62 68

E-mail: [email protected]

AdresaWeb: www.coilprofil.ro

Prezentare detaliata

Compania belgiana COILPROFIL este un important producator din domeniul profilarii produselor metalice. Creata în anul 1984 în Anvers, principalul domeniu de activitate al companiei este productia de tabla cutata, profile galvanizate, piese de finisaj si elemente de izolatie de cea mai buna calitate. Produsele sale sunt exportate în întreaga lume.

Fig. 3.1.5.1 Principalii concurenti ai S.C FIBEC METALGLASS

Fig. 3.1.5.2 Segmentul de piata pe care îl ocupa S.C. FIBEC METALGLAS

3.1.6 Prezentarea structurii organizatorice a firmei

|

DIRECTOR GENERAL |

![]() Aprobata azi, 08.02.2005

Aprobata azi, 08.02.2005

Director General

|

RESPONSABIL MQ( Reprezentantul managementului ) |

DIRECTOR FABRICĂPVC - AL |

DIRECTORECONOMIC |

|

sef sectie PVC-AL |

Coordonator Birou - Comercial PVC-AL |

Birou Financiar-Contabilitate |

|

Coordonator Birou Resurse Umane |

Coordonator Birou CTC |

Coordonator Birou Tehnic |

3.1.7 Resursele firmei

Resurse financiare

Cifra de afaceri pe ultimii 3 ani:

Tab. 3.1.7.1

|

Cifra de afaceri anuala la 31 decembrie (mii lei) |

|||

Media Anuala:

Resursele umane

S.C. FIBEC METALGLASS S.A. are în prezent, un numar de aproximativ 130 de angajati, din care 25 personal tehnic, economic si administrativ.

Structura actuala a personalului în functie de nivelul de pregatire:

Studii superioare 45;

Studii liceale 50;

Scoala profesionala 85.

Personalul întreprinderii care efectueaza activitati ce pot afecta calitatea, este selectat pe baza de:

v educatie;

v pregatire;

v aptitudini;

v experienta.

Stabilirea personalului constituie în cadrul întreprinderii o conditie importanta pentru utilizarea eficienta a fortei de munca, ridicarea productivitatii muncii si reducerea cheltuielilor.

Fluctuatia fortei de munca reprezinta miscarea personalului în cursul unei perioade determinata de cauze socio-economice.

Coeficientul intrarilor = intrari în cursul perioadei / numarul de personal

Coeficientul iesirilor = iesiri în cursul perioadei / numarul de personal

Coeficientul miscarii totale = intrari+iesiri / numarul de personal

Fluctuatia fortei de munca

Tab. 3.1.7.2

|

SPECIFICAŢIE |

ANUL |

||

|

Intrari de persoane |

|

||

|

Iesiri de persoane |

|||

|

Numar de persoane |

|||

Figura 3.1.7.1. Fluctuatia resurselor umane în cadrul

firmei S.C. FIBEC METALGLASS S.A.

Se folosesc urmatorii indicatori:

v coeficientul intrarilor;

v coeficientul iesirilor;

v coeficientul miscarii totale.

coeficientul intrarilor2003 = 2/175= 0,0114= 1,14%

coeficientul intrarilor2004 = 2/160 = 0,0125 =1,25%

coeficientul intrarilor2005 = 21/180 = 0,116 = 11,6%

coeficientul iesirilor 2003 = 10/175 = 0,0571 = 5,71%

coeficientul iesirilor2004 =17/160 = 0,106 = 10,6%

coeficientul iesirilor2005 = 1/180 = 0,0055 = 0,55%

coeficientul miscarii totale2003 = (2+10)/175 = 0,068 = 6,85%

coeficientul miscarii totale2004 = (2+17)/160 = 0,118 = 11,8%

coeficientul miscarii totale2005 = (21+1)/180 = 0,122 = 12,2%

Datorita cresterii coeficientului miscarii totale se înregistreaza o crestere a personalului din organizatie în 2005 fata de 2004.

Datorita faptului ca în 2005 au fost angajate 21 de persoane, aceasta a condus la cresterea coeficientului intrarilor la 11.6% comparativ cu anii anterior 1.25% în 2004 si respectiv 1.14% în 2003, comparativ cu coeficientul iesirilor care a scazut : 0.55% fata de anii anteriori.

Din tabel reiese o crestere de personal în anul 2005 fata de 2004 datorita faptului ca în 2004 au iesit 17 persoane iar în 2005 au intrat 21 persoane ceea ce a dus la cresterea personalului în întreprindere, si anume în 2005 - 180 de persoane iar în 2004 - 160. A avut loc o crestere destul de vizibila.

Din tabel reiese faptul ca a avut loc o fluctuatie. S- a plecat în mod initial de la un numar de 175 persoane în 2003, în 2004 se ajunge la 160 iar în 2005 creste la 180 de persoane.

Perfectionarea cunostiintelor si ridicarea nivelului de pregatire profesionala a personalului firmei este o preocupare constanta a managementului la nivel superior. Aceasta preocupare se concretizeaza prin numeroasele cursuri de specializare urmate de personalul societatii:

v cursuri de specializare în domeniul informaticii si limbilor straine;

v cursuri de perfectionare în proiectare asistata de calculator CAD / CAM;

v cursuri de specializare în domeniul metodelor moderne de marketing, tehnica promovarii vânzarilor, a relatiilor comerciale si contractele de comert exterior.

Personalul care efectueaza activitati ce influenteaza calitatea produsului trebuie sa fie competent din punct de vedere al studiilor, al instruirii, al abilitatii si al experientei adecvate.

Competenta

Competenta personalului, care efectueaza activitati ce influenteaza calitatea produsului, se identifica prin:

v fisa postului;

v documentele prezentate la angajare, privind studiile si experienta în domeniul de activitate respectiv (diplome de absolvire a studiilor superioare /medii / gimnaziale, carti de munca etc.);

v dovezi ale instruirilor anterioare angajarii în organizatie ( diplome de absolvire a unor cursuri de specialitate, atestari, diplome de merit etc.);

v evaluarea pe baza unor chestionare etc.

Toate documentele precizate mai sus sunt arhivate în cadrul BRU.

Instruirea

Are ca scop :

v ridicarea calificarii profesionale a personalului care desfasoara activitati ce influenteaza calitatea;

v asigurarea pregatirii profesionale a personalului transferat de la un loc de munca la altul;

v pregatirea si evaluarea personalului care urmeaza a fi promovat;

v instruirea personalului nou angajat;

v constientizarea personalului cu privire la relevanta si importanta activitatilor sale si a modului în care el contribuie la realizarea obiectivelor calitatii.

Instruirea se realizeaza la toate nivelurile de personal.

Instruirea efectuata în cadrul organizatiei are ca scop însusirea si aplicarea de catre personalul din întreprindere a prevederilor procedurilor si instructiunilor, în vederea mentinerii si îmbunatatirii calitatii produselor si serviciilor prestate.

În acest scop, se efectueaza testari periodice (semestriale), pentru evaluarea modului în care au fost întelese si aplicate cunostintele dobândite în urma instruirii. Cu aceasta ocazie, se verifica si modul de constientizare a personalului fata de competentele stabilite în fisa postului.

Pentru evaluarea personalului din organizatie, Coordonatorul BRU (Birou de Resurse Umane) întocmeste o Fisa de evaluare Formular cod F-FMG-017, pe care o transmite sefilor de compartimente / sectii spre completare, fisa în baza careia se stabilesc performantele profesionale ale personalului.

Dovada efectuarii instruirii personalului o constituie Procesul Verbal de instruire , Formular cod F-FMG-019, care este completat de persoana ce efectueaza instruirea, este semnat de fiecare angajat instruit, iar originalul este anexat la Dosarul de instruire din BRU.

Instruirile efectuate în afara organizatiei au ca scop calificarea personalului care presteaza activitati ce necesita instruiri specifice ( ISCIR, MLPAT, managementul calitatii etc.).

Responsabilul MQ verifica prin audituri interne (cel putin o data pe an) modul cum se efectueaza procesul de instruire a personalului.

Toate înregistrarile privind participarea personalului din FIBEC METALGLASS S.A. la instruiri, atât interne, cât si externe, sunt pastrate în cadrul BRU.

Constientizarea

Constientizarea personalului din întreprindere se realizeaza prin:

v informarea angajatilor cu privire la politica, obiectivele si deciziile de dezvoltare ale firmei (ex.: prin proceduri, discutii cu angajatii etc);

v organizarea unor activitati (sedinte, reuniuni) care sa dea posibilitatea angajatilor de a-si expune sugestiile si de a discuta despre problemele cu care se confrunta;

v implicarea salariatilor, în orice tip de activitate, pentru a le întari acestora responsabilitatea si angajamentul de a sprijini ceea ce au creat, de a oferi voluntar întregul lor potential în serviciul organizatiei;

v Crearea unui mediu de lucru în care salariatii sa se simta mândri de munca lor, respectati si acceptati ca membri ai aceleiasi echipe.

Nivelul de constientizare a personalului este masurat prin calitatea produselor si serviciilor realizate si prin satisfactia clientilor fata de acestea.

PLAN ANUAL DE INSTRUIRE PE ANUL 2004

Tab. 3.1.7.3

|

NR. CRT |

TEMATICA INSTRUIRII |

FORMA DE INSTRUIRE |

DURATA INSTRU-IRII( ORE ) |

REFERENT |

TERMEN FINALIZA-RE A INSTRUIRE |

OBSER-VAŢII |

|

Instruirea personalului TESA cu privire la cerintele standardului SR EN ISO 9001 :2001 |

Interna |

8 ore |

Responsabilul MQ |

Semestrial | ||

|

Instruirea specifica a personalului tehnic (ingineri) în programarea masinilor automate tip TRUMABEND V 130 si TRUMATIC 200R - Germania |

Curs în Germania la sediul firmei TRUMPF GmbH |

9 zile |

Reprezentantul firmei TRUMPF GmbH | |||

|

Instruirea specifica a personalului tehnic (ingineri) deservent al masinilor automate cu comanda program tip TRUMABEND V 130 si TRUMATIC 200R - Germania |

Curs în Germania la sediul firmei TRUMPF GmbH |

14 zile |

Reprezentantul firmei TRUMPF GmbH | |||

|

Instruirea personalului muncitor deservent al masinilor TRUMABEND V 130 si TRUMATIC 200R - Germania |

Curs la sediul firmei |

14 zile |

Reprezentantul firmei TRUMPF GmbH | |||

|

Reînnoirea autorizatiilor ISCIR, pe anul 2004, ale personalului care efectueaza lucrari de sudura electrica |

Curs la sediul ISCIR PH |

3 zile |

Inspector ISCIR Prahova |

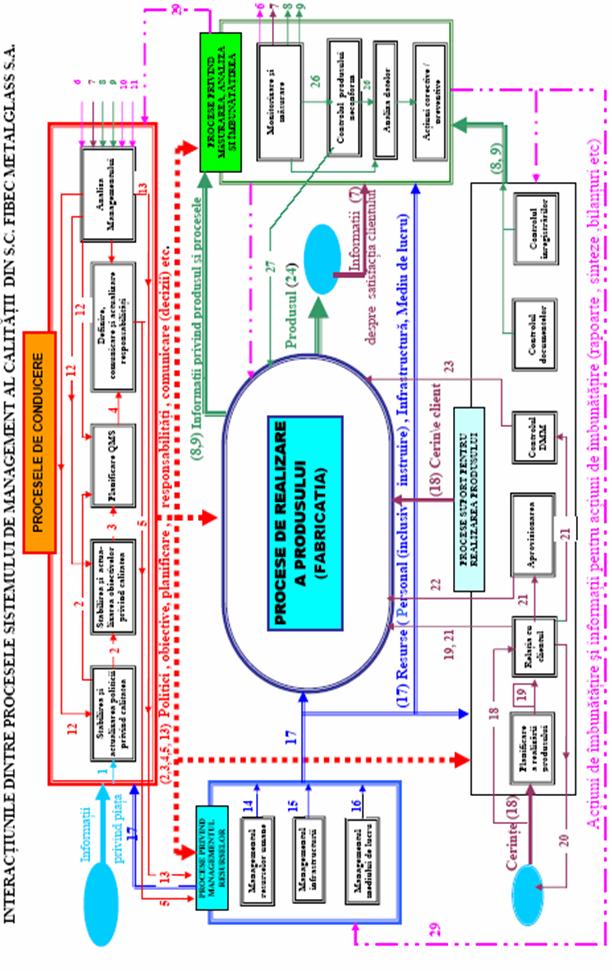

3.2. SISTEMUL DE MANAGEMENT AL CALITĂŢII LA

Cerinte generale

S.C. FIBEC METALGLASS a documentat, stabilit, implementat si mentine un QMS în conformitate cu standardul SR EN ISO 9001 : 2001.

Pentru atingerea scopului QMS au fost întreprinse urmatoarele actiuni:

Identificarea proceselor necesare pentru QMS;

Determinarea succesiunii si interactiunii proceselor QMS (diagrama proceselor);

Determinarea criteriilor si metodelor necesare pentru asigurarea ca operarea si controlul proceselor QMS sunt eficace;

Asigurarea disponibilitatii resurselor si informatiilor necesare pentru operarea si monitorizarea proceselor QMS;

Monitorizarea, masurarea si analizarea proceselor QMS;

Implementarea actiunilor necesare pentru a realiza rezultatele planificate si îmbunatatirea continua a proceselor QMS.

Pentru fiecare proces au fost parcursi urmatorii pasi:

Definirea scopului procesului;

Definirea domeniului procesului;

Planificarea proceselor având în vedere:

Definirea datelor de intrare;

Definirea datelor de iesire;

Descrierea procesului tehnologic;

Definirea monitorizarilor si masuratorilor cerute;

Definirea înregistrarilor ce trebuiesc facute;

Definirea actiunilor necesare pentru atingerea rezultatelor propuse si continua îmbunatatire a acestora atunci când sunt decise si implementate.

Procesele QMS descriu modul în care întreprinderea actioneaza pentru a-si atinge scopurile si a-si desfasura activitatile într-un mod cât mai eficient.

Procesele QMS, identificate în întreprindere în conformitate cu cerintele standardului EN ISO 9001 : 2000, se împart în doua categorii:

1. Procese de baza - sunt principalele procese, care adauga valoare.

2. Procese suport - acestea ajuta procesele de baza sa se desfasoare în mod efectiv si eficient.

Procesele de baza

Procesele de baza identificate în S.C. FIBEC METALGLASS sunt :

a. Executie - montaj confectii si structuri metalice;

b. Prelucrari mecanice;

c. Executie si montaj tâmplarie din PVC-AL si geamuri termopan;

Procesele suport

Procese privind responsabilitatea managementului:

Stabilirea si actualizarea politicii privind calitatea;

Stabilirea si actualizarea obiectivelor privind calitatea;

Planificarea Sistemului de Management al Calitatii;

Stabilirea si actualizarea organigramei;

Definirea, comunicarea si actualizarea responsabilitatilor si autoritatilor;

Analiza managementului.

Procese privind managementul activitatilor:

Controlul documentelor;

Controlul înregistrarilor;

Planificarea realizarii produsului / lucrarii;

Relatia cu clientul;

Aprovizionarea;

Productia, cu subprocesele:

o Controlul productiei;

o Validarea proceselor speciale (sudare, grunduire-vopsire);

o Identificarea si trasabilitatea;

o Proprietatea clientului;

o Pastrarea produsului .

Procese subcontractate

Controlul dispozitivelor de masurare si monitorizare.

Procese privind managementul resurselor

Managementul resurselor umane;

Managementul infrastructurii;

Managementul mediului de lucru.

Procese privind masurarea, analiza si îmbunatatirea:

Monitorizare si masurare, cu subprocesele:

o Satisfactia clientului;

o Auditul intern;

o Monitorizarea si masurarea proceselor;

o Monitorizarea si masurarea produsului.

Controlul produsului neconform;

Analiza datelor;

mbunatatire, cu subprocesele:

o Actiuni corective;

o Actiuni preventive

LEGENDĂ

Informatii privind piata

2 - Politica privind calitatea

3 - Obiective privind calitatea

4 - Documente de planificare

5 - Documente care definesc responsabilitati

6 - Rezultatele auditurilor

7 - Informatii privind satisfatia clientilor

8 - Informatii privind procesele

9 - Informatii privind procesul / serviciul

10 - Informatii privind actiunile corective

11 - Informatii privind actiunile preventive

12 - Decizii / hotarâri de îmbunatatire

13 - Necesar de resurse

14 - Personal

15 - Infrastructura

16 - Mediul de lucru

17 - Resurse

18 - Cerinte client, acceptare oferta de pret

19 - Planul Calitatii

20 - Transmiterea ofertei de pret

21 - Documentatii si informatii despre produs si procese

22 - Produse aprovizionate

23 - Dispozitive de masurare si monitorizare

24 - Produsul / serviciul

25 - Date

26 - Informatii privind produsul neconform

27 - Dispozitii de tratare a produsului neconform

28 - Informatii

29 - Actiuni de îmbunatatire si informatii pentru actiuni de îmbunatatire (rapoarte, sinteze, bilanturi).

Infrastructura

Pentru a realiza conformitatea cu cerintele produsului, întreprinderea a identificat si asigura o infrastructura compusa din:

v cladirea administrativa;

v 3 hale de productie (Confectii metalice, Prelucrari mecanice si Tâmplarie PVC-AL);

v un depozit de materiale;

v 2 magazii (una de piese pentru sectorul metalic si una pentru sectorul PVC-AL);

v un atelier de vopsire în câmp electrostatic;

v echipamente pentru procese (aparate de sudura, utilaje pentru deformari plastice, masini unelte etc.);

v retea de computere si serviciu IT;

Achizitiile de echipamente, utilaje, s.a., sunt coordonate de Directorul General al societatii.

Mentinerea infrastructurii se face de catre persoanele responsabile din fiecare departament.

S.C FIBEC METALGLASS planifica si realizeaza productia în conditii controlate care includ, dupa caz:

a) disponibilitatea informatiilor care descriu caracteristicile produsului;

b) disponibilitatea instructiunilor de lucru, daca sunt necesare;

c) utilizarea echipamentului adecvat;

d) disponibilitatea si utilizarea DMM-urilor;

e) implementarea monitorizarii si masurarii;

f) implementarea activitatilor de eliberare, livrare si post livrare.

Atunci când procesele de productie în care deficientele devin evidente numai dupa ce produsul se afla în exploatare, procesele respective, numite în continuare procese speciale, sunt validate, pentru a demonstra capabilitatea acestora de a obtine rezultatele planificate.

Identificarea si trasabilitatea materialelor

În întreprindere se asigura identificarea si trasabilitatea materialelor din faza de aprovizionare, pâna la înglobarea acestora în produs.

Identificarea materialelor aprovizionate se face dupa marcajele aplicate de catre furnizori si, mai ales, dupa documentele de însotire si înregistrarile de calitate.

Identificarea materialelor depozitate se face dupa marcajele aplicate de gestionarii depozitelor / magaziilor, marcaje care cuprind, cel putin, urmatoarele date:

denumirea, tipul, calitatea materialului;

sarja / lot de fabricatie (când exista);

dimensiunea materialului;

codul fisei de magazie

Modalitatile de marcare constau în aplicarea unor etichete de identificare metalice sau din hârtie autocolanta precum si din înscrierea direct pe material a datelor mentionate mai sus (cu markere, vopsea etc.).

Fiecarui produs îi corespunde o fisa de magazie unde se înregistreaza intrarile si iesirile fiind posibila identificarea sectorului unde acesta a fost eliberat.

Pentru materialele gasite neconforme se aplica eticheta "Produs neconform", si se procedeaza în conformitate cu prevederile procedurii Controlul produsului neconform

Eliberarea produselor din depozite sau din spatiile special amenajate pentru depozitare se face pe baza de Bon de consum, pe care se înscrie comanda interna a lucrarii.

Identificarea si trasabilitatea produsului pe fluxul de fabricatie

Identificarea produsului pe fluxul de fabricatie se realizeaza, în primul rând, dupa comanda interna, care se regaseste aplicata direct pe reperele produsului sau pe etichetele de marcare, precum si dupa alte elemente cum ar fi:

Numarul desenului de executie;

Denumirea lucrarii în care este înglobat produsul;

Numele beneficiarului etc.

Atunci când trasabilitatea este o cerinta specificata de client, marcajul produsului cuprinde, cel putin, urmatoarele date:

- comanda interna;

- codul reperului.

Aceste date sunt marcate pe suprafata fiecarui reper (daca acest lucru este posibil si permis) sau pe etichete de marcaj, atasate prin legare, care vor însoti reperele produsului pe tot parcursul fabricatiei, la final si la livrarea la beneficiar.

Controlul marcajului pe fluxul de fabricatie este efectuat de sefii de sectie si controlorul CTC.

Identificarea produsului finit

Identificarea produsului finit se realizeaza dupa comanda interna, precum si dupa alte elemente cum ar fi:

numarul comenzii sau contractului;

numarul desenului de executie;

denumirea produsului etc.

Aceste elemente de identificare sunt marcate pe etichete, direct pe produs sau în actele care însotesc produsul la livrare.

Daca beneficiarul nu specifica niste conditii speciale de executie a marcajului, acesta va cuprinde cel putin:

- numele firmei;

- comanda interna;

- numarul comenzii sau contractului clientului;

- greutatea neta (optional);

Controlul marcajului produsului finit este asigurat de Responsabilul MQ si controlorul CTC.

Identificarea produselor neconforme

Identificarea produselor neconforme se realizeaza conform procedurii de sistem PSC-FMG-04, Controlul produsului neconform.

Identificarea SDV-urilor

Identificarea SDV-urilor se realizeaza dupa denumirea si codul acestora.

Marcajul elementelor de identificarea se executa pe etichete din tabla sau autocolante, de catre gestionarul magaziei SDV si este controlat de seful sectiei Confectii Metalice-Prelucrari si Responsabilul MQ pe organizatie.

Înregistrarea SDV-urilor se face pe fise de magazie tipizate, care primesc numar de înregistrare codificat de la Biroul Financiar - Contabilitate si se pastreaza de catre gestionarul magaziei de SDV-uri.

Pentru asigurarea trasabilitatii, atunci când se cere, SDV-urile sunt etichetate si marcate cu, cel putin, urmatoarele date:

- denumirea SDV-ului;

- codul fisei de magazie.

Marcajul pentru trasabilitate va însoti SDV-ul de la intrarea în magazie si pâna la beneficiar (daca acest lucru este cerut).

Protejarea DMM-urilor

Manipularea DMM-urilor trebuie facuta cu grija de utilizatorii lor, pentru a nu li se produce deteriorari.

DMM-urile neutilizate sunt trecute în conservare, li se aplica etichete cu mentiunea CONSERVARE , urmata de numarul fisei si seriei, li se aplica un strat de vaselina (pentru a fi protejate de rugina) si sunt ambalate în cutii sau acoperite cu folii.

|

CONSERVARE Nr. Fisa : Seria : E-LM-4.11.02 |

Depozitarea se face în Magazia de DMM-uri, pe rafturi, rastele etc. si sunt ferite de intemperii.

Primitorul-distribuitor de la Magazia DMM are obligativitatea de a verifica periodic seriile de pe aparatele de masura si control aflate în evidentele metrologice si de a semnala Responsabilului metrologic DMM-urile la care aceste serii sau etichetele devin ilizibile.

Când echipamentul de masurare este gasit neconform cu cerintele, Responsabilul MQ evalueaza si înregistreaza (în procese verbale) validitatea rezultatelor masurarilor anterioare. Daca este cazul, se întreprind actiuni adecvate asupra echipamentului si a produsului.

Pentru verificare, Responsabilul metrologic întocmeste o "Nota de programare la verificare a DMM-urilor , Formular cod F-FMG-026, nota în baza careia DMM-urile sunt retrase de la personalul care le utilizeaza.

Nota de programare la verificarea DMM-urilor

Tab. 3.2.2

|

NR. CRT. |

SECŢIA |

DMM |

DATA PRIMIRII |

DATA PREDĂRII |

SEMNAT PREDARE |

SEMNAT PRIMIRE |

OBS. |

Formular cod : F-FMG-026

Pentru identificarea stadiului verificarii / etalonarii, Responsabilul metrologic aplica pe DMM-uri etichete autocolante, pe care sunt înscrise urmatoarele:

mentiunea ADMIS sau RESPINS la verificare;

numarul buletinului de verificare;

data verificarii DMM-ului;

data la care expira verificarea (la cele admise).

În cazul în care se constata ca echipamentul este decalibrat si se afla în perioada de

valabilitate, Responsabilul MQ dispune reverificarea masuratorilor, în functie de natura si gradul de imprecizie fata de cerintele specificate. Daca este cazul, Responsabilul metrologic procedeaza la reverificarea DMM-urilor defecte, cu aprobarea Directorului General.

DMM-urile aflate în stare de conservare se supun verificarilor metrologice si se marcheaza înainte de punerea lor în functiune.

DMM-urile respinse la verificarea metrologica se marcheaza cu eticheta NEUTILIZABIL.

|

S.C. FIBEC METALGLASS S.A CAMPINA ADMISNR. FISA ............... BVM..................... DATA ..................... EXPIRA ................. E - LM - 4.11.01 |

Controlul productiei

Procesele de fabricatie a confectiilor metalice si a tâmplariei din PVC-AL, care sunt procesele de baza din întreprindere, sunt mentinute în conditii controlate prin urmatoarele modalitati:

A) Planificarea, programarea si urmarirea productiei - aceste activitati se realizeaza prin intermediul Programului de fabricatie, document întocmit lunar de personalul BT / Comercial PVC-AL. Prin acest document se asigura controlul productiei din punct de vedere al portofoliul de comenzi ce se vor executa în luna respectiva, al cantitatilor lansate în fabricatie, al termenelor de finalizare, al manoperei si valorii acesteia.

La elaborarea Programului de fabricatie se iau în considerare:

comenzile si contractele ferme încheiate cu clientii;

resursele materiale, umane si banesti ale societatii;

gradul de încarcare a utilajelor si a personalului executant;

capabilitatea echipamentelor, existente în societate, de a realiza operatiile cerute de tehnologiile de executie;

activitatile de transport si livrare etc.

Programul de fabricatie este verificat de Coordonatorul BT / Comercial PVC-AL si aprobat de Directorul General / Directorul de Fabrica PVC-AL, fiind actualizat saptamânal.

Programul de fabricatie este difuzat de BT / Comercial PVC-AL tuturor compartimentelor si functiilor implicate în realizarea produselor (Directorul General, Directorul de Fabrica, sefii de sectie, personalul CTC, Responsabilul MQ).

b) Diponibilitatea informatiilor care descriu caracteristicile produsului - aceasta activitate este realizata de personalul birourilor Tehnic / Comercial PVC-AL.

Informatiile referitoare la caracteristicile produsului sunt furnizate de:

Documentatia de executie (desene, schite, carti tehnice, caiete de sarcini, specificatii tehnice etc);

Mostre de referina, atunci când controlul este subiectiv (ex.: textura, culoare etc);

Standarde de produs, pliante etc.

Documentatia de executie, mostrele, standardele de produs etc., sunt disponibile sectiilor de productie prin difuzarea lor controlata, pe baza de lista de difuzare, precum si prin aplicarea pe fiecare exemplar a stampilelor Valabil pentru c-da." si Luat în evidenta AQ-Exemplar nr.

c) Disponibilitatea procedurilor si instructiunilor de lucru când absenta acestora ar putea afecta procesul de productie. Aceasta activitate este realizata prin elaborarea, difuzarea si mentinerea sub control a procedurilor si instructiunilor de lucru de catre personalul BT / Comercial PVC-AL.

Procedurile si instructiunile de lucru identifica activitatile necesare, cerintele stabilite, echipamentele si materialele ce urmeaza a fi utilizate, activitatile de întretinere, precum si calificarea si instruirea necesara a personalului care le utilizeaza.

Evidenta procedurilor si instructiunilor de lucru este tinuta de Responsabilul MQ pe societate.

d) Utilizarea echipamentului adecvat - aceasta presupune ca echipamentul de lucru sa fie aprobat ca fiind corespunzator pentru procese.

Controlul echipamentului se asigura prin:

întocmirea unui plan anual de revizii si reparatii;

monitorizarea si masurarea parametrilor de functionare a echipamentelor (prin fisele utilajelor, fisele de constatare tehnica, fise tehnologice de reparatii etc.);

aprobarea echipamentelor de lucru care atesta ca acestea sunt corespunzatoare (prin întocmirea proceselor verbale de receptie calitativa).

Modul în care se realizeaza controlul echipamentelor de lucru este descris în instructiunea de lucru ntretinerea si repararea utilajelor"

Planul de control este utilizat pentru lucrarile mai complexe si este întocmit de Responsabilul MQ în colaborare cu personalul BT / Comercial PVC-AL.

Planul de control prezinta succesiunea principalelor operatii dupa care personalul CTC trebuie sa verifice conformitatea produsului cu cerintele din documentatia tehnica de executie. Pentru controlul celorlalte operatii, în întreprindere este implementat autocontrolul efectuat de personalul muncitor al sectiilor de productie.

Validarea proceselor de productie

Procesele de productie în care deficientele devin evidente numai dupa ce produsul se afla în exploatare sunt denumite în continuare procese speciale.

Procesele speciale care se desfasoara în S.C. FIBEC METALGLASS S.A. sunt:

sudarea;

vopsirea.

Pentru validarea si tinerea sub control a acestor procese, întreprinderea utilizeaza:

echipamente omologate, agrementate si verificate periodic pentru executarea operatiilor de sudare si vopsire;

- specificatii de sudura (WPS);

procedee de sudura omologate de ISCIR (PQR);

personal calificat si autorizat pentru procedeele de sudare omologate (responsabil tehnic cu sudura, sudori autorizati ISCIR);

instructiuni de lucru pentru vopsire (furnizate de producatorii de materiale pentru vopsire sau elaborate de personalul tehnic din FMG);

dispozitive si echipamente verificate pentru masurarea parametrilor;

formulare pentru înregistrarea masuratorilor.

În cazul în care datele de iesire ale proceselor speciale nu concorda cu cerintele specificate ale produsului, echipamentele, procedeele, calificarile personalului executant trebuie revizuite si revalidate.

Pentru realizarea procesului de coordonare a sudurii, în FIBEC METALGLASS se desfasoara urmatoarele activitati (descrise în diagrama de proces de mai jos):

![]()

START

![]()

![]()

1

client

Contactare

![]()

![]()

Întocmiri RNC Actiuni corective

Nu

![]()

![]()

![]() Da

Da

Întocmire RNC Actiuni

corective

![]()

![]()

Da

Întocmire documente de calitate, eliberare produs, (buletine de

inspectie, certificate de calitate etc.)

Fig. 3.2.1 Procesul de coordonare al sudurii la S.C. FIBEC METALGLASS

Înregistrarile referitoare la calitate, rezultate în urma procesului de coordonare a sudarii, include urmatoarele:

înregistrarea analizei contractului / proiectului;

certificatele de calitate ale materialelor de baza si pentru sudare;

specificatiile procedurilor de sudare;

procesele verbale de calificare a proceselor de sudare;

certificatele de calificare ale sudorilor;

rapoartele de inspectie dimensionala;

buletine de inspectie a sudurilor.

Mediul de lucru

Întreprinderea a asigurat si mentine un mediu de lucru adecvat, care sa influenteze asupra motivarii, satisfactiei si activitatii personalului, astfel încât sa se asigure conformitatea cu cerintele produsului si o crestere a performantelor societatii.

Mediul de lucru este asigurat prin:

v metode creative de lucru si oportunitati de crestere a implicarii pentru a valorifica potentialul personalului organizatiei;

v reguli si îndrumari referitoare la securitate, inclusiv utilizarea echipamentului de protectie;

v amplasarea locurilor de munca;

v interactiunile sociale;

v facilitatile pentru personalul organizatiei;

v încalzire, umiditate, iluminat, circulatia aerului;

v igiena, curatenie, zgomot, vibratii si poluare, care are influenta asupra motivarii, satisfactiei si activitatii personalului, astfel încât sa se asigure conformitatea cu cerintele produsului si o crestere a performantelor societatii.

Referinte normative

![]() 2.2.1 SR EN ISO 9000 : 2001 - Sisteme

de management al calitatii. Principii

2.2.1 SR EN ISO 9000 : 2001 - Sisteme

de management al calitatii. Principii

fundamentale si vocabular;

SR EN ISO 9001 : 2001 - Sisteme de management al calitatii. Cerinte;

SR EN ISO 9004 : 2001 - Sisteme de management al calitatii .Linii directoare pentru îmbunatatirea performantelor;

2.2.4 SR EN 719 : 1995 - Coordonarea sudarii. Sarcini si responsabili-tati;

2.2.5 SR EN 729-2: 1996 - Conditii de calitate pentru sudare. Sudarea prin topire a materialelor metalice. Partea 2: Conditii de calitate complete;

2.2.4 Legea nr. 10/1995 - (actualizata) privind calitatea în constructii;

2.2.5 HG 766/1997 - pentru aprobarea unor regulamente privind calitate în constructii;

2.2.6 HG 273/1994 - privind aprobarea Regulamentului de receptie a lucrarilor de constructii si instalatii aferente acestora;

2.2.7 HG 271/1994 - regulament privind controlul calitatii de stat în constructii.

Obiectivele calitatii

Plecând de la politica în domeniul calitatii si luând în considerare rezultatele analizei efectuate de management, feedback-ul de la clienti etc., Directorul General stabileste obiectivele privind calitatea, obiective care includ si pe acelea necesare pentru îndeplinirea cerintele referitoare la produs.

Obiectivele calitatii sunt transmise de Directorul General tuturor conducatorilor compartimentelor / sectiilor (cu rol relevant în realizarea acestora), care, la rândul lor, le vor defalca în obiective specifice domeniului coordonat si care au responsabilitatea urmaririi si finalizarii acestora.

Anual, cu ocazia analizei mangementului, se evalueaza îndeplinirea obiectivelor privind calitatea, obiective care sunt masurabile si sunt în concordanta cu politica din domeniul calitatii.

Planificarea sistemului de management al calitatii

Având ca date de intrare politica si obiectivele privind calitatea, documentele de planificare a sistemului de management al calitatii, initiate de Responsabilul MQ sau de managementul superior si mediu (Manualul Calitatii, procedurile sistemului de management al calitatii, programele si planurile de masuri initiate în întreprindere), asigura identificarea si aplicarea proceselor sistemului de management al calitatii. În acest fel, este determinata succesiunea si interactiunea proceselor, precum si criteriile si metodele de operare si control, prin care se asigura monitorizarea proceselor, îmbunatatirea lor continua si integralitatea sistemului.

Responsabilitate si autoritate

Responsabilitatile si autoritatea fiecarei categorii de personal sunt definite (prin implicarea Directorului General si a conductorilor compartimentelor / sectiilor ) si comunicate în cadrul întreprinderii prin:

difuzarea Manualului Calitatii;

stabilirea diagramei organizationale;

fisele posturilor;

procedurile si / sau instructiunile de lucru documentate.

Reprezentantul managementului

Conducerea înntreprinderii a desemnat ca reprezentant al managementului pe Responsabilul MQ, care are responsabilitate si autoritate pentru:

A se asigura ca procesele QMS sunt stabilite, implementate si mentinute;

A raporta Directorului General al S.C. FIBEC METALGLASS despre functionarea QMS si despre necesitatea de îmbunatatire;

A se asigura ca este promovata în întreprindere constientizarea cerintelor clientului.

Reprezentantul managementului asigura relatia cu parti externe în probleme legate de sistemul de management al calitatii.

Comunicarea interna

Procesele de comunicare din întreprindere sunt stabilite pentru a se asigura eficacitatea sistemului de management al calitatii.

Metodele de realizare a comunicarii, privitor la QMS, sunt:

Sistemul de raportare;

Notite, adrese si note interne;

Telefon;

Sedinte de analiza;

sedinte operative;

Panouri de afisare, reteaua INTRANET;

Instruire.

3. 3 DIAGNOSTIC GENERAL

S.C FIBEC METALGLASS

Diagnosticul societatii comerciale are la baza analiza cheltuielilor si a rentabilitatii.

3.3.1. Analiza potentialului intern

Viabilitatea economica a unei firme depinde de volumul, structura si eficienta utilizarii resurselor financiare, materiale si umane de care dispune. Analiza resurselor firmei este foarte importanta si relevanta în ceea ce priveste evolutia economica a firmei.

Resursele umane ale firmei se pot aborda din punct de vedere al volumului si structurii personalului disponibil si din punct de vedere al eficientei utilizarii personalului. În intervalul analizat, numarul de persoane angajate a înregistrat o scadere în anul 2004 dupa care în 2005 a crescut la 110 muncitori:

v structural:

Personal din punct de vedere structural

Tabel 3.3.1.1

|

Categorii de personal | |||

|

Muncitori direct productivi | |||

|

Muncitori indirect productivi | |||

|

Total muncitori | |||

|

Personal TESA | |||

|

Total personal |

v pe categorii socio-profesionale si din punct de vedere al pregatirii:

Personal din punct de vedere socio-profesional si al pregatirii

Tabel 3.3.1.2

|

Categorii de personal | |||

|

Studii superioare - total | |||

|

- tehnice | |||

|

- economice | |||

|

- altele | |||

|

Studii medii | |||

|

Cultura generala | |||

|

Total personal |

Cele doua tabele evidentiaza:

v din punct de vedere cantitativ se constata modificari de la an la an. Scaderea numarului de angajati a fost impusa de volumul de munca necesar. În acest sens, în perioada analizata s-au studiat procesul de productie si normele de munca si s-a ajuns la concluzia ca aceste norme sunt subdimensionate. În perioada urmatoare s-au luat masuri de reducere a volumului personalului, disponibilizarile facându-se treptat. Initial s-a disponibilizat personalul direct productiv, iar în perioada urmatoare s-a operat asupra personalului direct productiv.

v din punct de vedere structural, ponderea cea mai ridicata o reprezinta muncitorii (78% din totalul personalului). Aceasta pondere se modifica usor în perioada 2003-2005, indicând faptul ca s-au facut disponibilizari proportionale în cadrul tuturor categoriilor de personal. Personalul TESA reprezinta 22%, ponderea medie în numarul total de angajati, aceasta pondere variind usor în functie de disponibilizarile facute în decursul celor trei ani. În mod absolut, personalul TESA s-a facut astfel încât sa se mentina un echilibru între categoriile de personal.

În ceea ce priveste structura personalului

cu studii superioare se constata un dezechilibru între numarul celor

cu studii superioare tehnice si numarul celor cu studii superioare

economice. Ponderea covârsitoare a inginerilor (73%) indica o

situatie nefavorabila, consecinta principala fiind

nefundamentarea economica a deciziilor. Astfel se poate explica regresul

firmei. Numarul redus de economisti este consecinta politicii de

![]() personal promovate de conducerea firmei, care desi

initial a disponibilizat un economist, asta i-a facut ca în anul 2005

sa angajeze doi economisti.

S-a considerat ca din pricina cresterii activitatii productive este necesara mentinerea

numarului de economisti.

personal promovate de conducerea firmei, care desi

initial a disponibilizat un economist, asta i-a facut ca în anul 2005

sa angajeze doi economisti.

S-a considerat ca din pricina cresterii activitatii productive este necesara mentinerea

numarului de economisti.

Eficienta utilizarii resurselor umane de care dispune firma se poate cuantifica utilizând productivitatea muncii. Acest indicator de eficienta necesita o analiza mai aprofundata, având în vedere complexitatea sa, factorii de influenta si implicatiile asupra starii si dinamicii firmei.

Pornind de la formula de calcul a productivitatii muncii, în functie de cifra de afaceri, se pot identifica mai multi factori ce contribuie la modificarea nivelului acesteia, conform ecuatiei :

W = ![]() =

= ![]() *

*![]() *

*![]() *

*![]()

unde :

![]() = gradul de înzestrare

tehnica a muncii;

= gradul de înzestrare

tehnica a muncii;

![]() = raportul între

mijloacele fixe active si mijloacele fixe totale;

= raportul între

mijloacele fixe active si mijloacele fixe totale;

![]() = randamentul

mijloacelor fixe active (productia marfa obtinuta la 1 leu mijloace fixe active);

= randamentul

mijloacelor fixe active (productia marfa obtinuta la 1 leu mijloace fixe active);

![]() = gradul de

valorificare a productiei fabricate.

= gradul de

valorificare a productiei fabricate.

Tabelul 3.3.1.3 ajuta la analiza factoriala a productivitatii muncii. Datele sunt actualizate dupa ratele inflatiei.

W = -7649.5700

W = -8693.1430

Analiza factoriala a productivitatii muncii

Tab. 3.3.1.3

|

NR. CRT |

INDICATOR | |||

|

Cifra afaceri | ||||

|

Numar salariati | ||||

|

Mijloace fixe | ||||

|

Mijloace fixe active | ||||

|

Productia marfa | ||||

|

Gradul de înzestrare tehnica a muncii(mii lei / pe persoana) | ||||

|

Raport mijloace fixe active - mijloace fixe | ||||

|

Randament mijloace fixe active | ||||

|

Productivitatea muncii |

Aceste diferente s-au datorat modificarii factorilor de influenta:

a) modificarea gradului de înzestrare tehnica a muncii:

W = 145.49

W = - 207.79

W (![]() ) = (

) = (![]() -

- ![]() )*

)*![]() *

*![]() *

*![]()

b) modificarea raportului dintre mijloacele fixe active si mijloace fixe

W = 0

W = 0

W (![]() ) =

) = ![]() *(

*(![]() -

- ![]() )*

)*![]() *

*![]()

c) modificarea randamentului mijloacelor fixe active:

W = - 0.08

W = - 0.19

W (![]() ) =

) = ![]() *

*![]() *(

*( ![]() -

- ![]() )*

)*![]()

Resursele materiale implica abordarea activelor prin prisma volumului, structurii, dinamicii si eficientei lor. Pentru a evidentia modul de valorificare a resurselor materiale, mai relevanta este analiza eficientei acestora. Tabelul 3.3.1.4 contine date neactualizate dupa ratele inflatiei.

Indicatorii resurselor materiale

Tab. 3.3.1.4

|

INDICATOR | |||

|

Active imobilizate (AI) | |||

|

Active circulante (AC) | |||

|

Active totale (AT) | |||

|

Cifra de afaceri (CA) | |||

|

Capital social (CS) | |||

|

Rate de imobilizare (AI/AT) | |||

|

Nr. rotatii ale activelor (CA/AT) |

Activele totale cunosc o scadere în anul 2004 dupa care cresc în 2005. Aceasta crestere valorica se datoreaza însa inflatiei.

În continuare voi analiza activele imobilizate si activele circulante precum si capitalul social. Ca urmare a nivelului inflatiei, în cazul activelor circulante, contrar datelor contabile, în termeni reali apare mai întâi o scadere si apoi o crestere. Reducerea sau cresterea valorii activelor circulante are o justificare în cresterea sau scaderea în primul rând a stocurilor.

In 2003 respectiv 2004 a avut loc o crestere a capitalului social prin includerea terenurilor în el. Numarul de rotatii cu o evolutie descrescatoare reflecta randamentul scazut al utilizarii mijloacelor economice. Faptul ca indicatorul prezinta valori subunitare înseamna ca în societatea S.C. FIBEC METALGLASS exista o exploatare ineficienta a activelor.

Datele din tabelul 3.3.1.5 nu sunt actualizate dupa ratele inflatiei:

Indicatori ai activele imobilizate

Mii lei / Tabel 3.3.1.5

|

INDICATOR | |||

|

Imobilizari necorporale | |||

|

Imobilizari corporale: | |||

|

- terenuri | |||

|

- mijloace fixe | |||

|

- imobilizari în curs | |||

|

- imobilizari financiare | |||

|

Total active imobilizate | |||

|

- nr. rotatii ale activ imobiliz. (CA/AI) | |||

|

- ponderea în active totale |

Din tabel rezulta ca activele imobilizate în cei trei ani se prezinta astfel:

Activele imobilizate

Tab. 3.3.1.6

|

Active imobilizate |

Activele imobilizate înregistreaza în 2004 fata de 2003 o scadere chiar si fara sa se tina cont de inflatie ca urmare a scoaterii din functiune a unor utilaje prin casare. Ţinându-se însa cont de inflatie, activele imobilizate scad putin, raportându-se la anul 2003.

Ponderea cea mai mare (99%) în cadrul activelor imobilizate, o au dupa cum era de asteptat imobilizarile corporale. Se remarca, în primul rând, inexistenta imobilizarilor necorporale în primii 2 ani si aparitia lor în anul al treilea, precum si inexistenta imobilizarilor financiare de-a lungul perioadei analizate. Imobilizarile corporale sunt formate în cea mai mare parte din mijloace fixe care prezinta o fluctuatie continua de la an la an. Se remarca inexistenta terenurilor în primii doi ani si aparitia lor în ultimul an la o valoare destul de ridicata.

Numarul minim de rotatii a activelor imobilizate este de cel putin doua rotatii pe an în industrie, nivel ce a fost depasit în toata perioada analizata ceea ce reflecta o situatie pozitiva pentru întreprindere, active în total active înregistreaza o tendinta de crestere în 2005 fata de 2004.

Activele circulante

Mii lei / Tabelul 3.3.1.7

|

INDICATOR | |||

|

Stocuri | |||

|

Creante | |||

|

Disponibilitati banesti | |||

|

Total active circulante | |||

|

- nr. de rotatii ale activelor circulante (CA/AC) |

Numarul de rotatii a activelor circulante ar trebui sa fie de 6-8 rotatii. Se observa ca acest nivel se atinge. Cea mai buna situatie se înregistreaza în anul 2004 când numarul de rotatii reprezinta mai mult de jumatate din numarul oficial. Viteza de rotatie mica semnifica existenta unui ciclu lung de fabricatie. Aprovizionarea cu materii prime, materiale, combustibil se face la intervale mari de timp ceea ce duce la cresterea stocurilor si deci la blocarea fondurilor, banilor si spatiului.

Se stie ca stocurile trebuie sa asigure desfasurarea continua a procesului de productie, dar nu trebuie sa fie mult peste un anumit nivel considerat optim, pentru ca atunci conduc la o crestere a costului de productie, cu efecte directe asupra pretului de vânzare, si mai ales asupra competitivitatii întreprinderii.

Pentru o analiza mai corecta se prezinta evolutia stocurilor comparativ cu cifra de afaceri.

Din analiza datelor se observa ca ponderea stocurilor în cifra de afaceri se pastreaza indiferent de influenta inflatiei. Cea mai mare pondere în activele circulante o au creantele care în 2003 este de 36.26%, în 2004 înregistreaza o scadere pâna la 20.83% iar în 2005 o crestere de 44.70%. Ponderea disponibilitatilor banesti înregistreaza o crestere de 13.9% în 2003, 2.7% în 2004 si apoi o crestere pâna la 16.4% în 2005.

Având în vedere importanta stocurilor în cadrul întreprinderii S.C. FIBEC METALGLASS si pentru ca din datele prezentate rezulta ca acestea au o influenta negativa asupra activitatii întreprinderii, în continuare voi prezenta analiza competentei stocurilor.

Stocuri

Mii lei / Tabel 3.3.1.8

|

INDICATOR |

| ||

|

Materii prime, materiale, consumabile | |||

|

Stoc aflat la terti | |||

|

Productie în curs de executie | |||

|

Produse finite | |||

|

Marfuri | |||

|

Ambalaje | |||

|

Total stocuri |

O pondere importanta o are stocul de materii prime, materiale si consumabile care înregistreaza o scadere. În mod real, tinând cont de inflatie acest stoc creste la 17423.2 mii lei în 2004 si apoi scade la 14356.2 în 2005. Stocul curent arata o necorelare a programului de aprovizionare cu programul de productie. Acest lucru este greu de realizat în conditiile unui nomenclator destul de variat de produse si mai ales în conditiile în care productia se face pe baza de comenzi.

Un loc important în total stocuri îl are stocul de productie în curs de executie de care este direct raspunzator productia pe comenzi, mai ales ca durata executarii unei comenzi este variabila de la câteva saptamâni la câteva luni.

Stocul de produse finite este în plina crestere. Acest lucru are loc ca urmare a faptului ca de la încheierea contractului, clientul achita un procent din valoarea comenzii în avans, restul la lichidarea marfii care, de obicei se face dupa expirarea termenului din contract din lipsa de disponibilitati banesti din partea clientului. Astfel productia executata devine stoc. Acest lucru reflecta faptul ca masurile luate pentru diminuarea stocurilor de produse finite nu au avut succes.

Pentru marfuri si ambalaje se observa o crestere a stocului însa nu si daca se tine cont de influenta inflatiei.

3.3.2. Analiza cheltuielilor

Evidentierea volumului, structurii si dinamicii cheltuielilor reprezinta o etapa importanta a analizei diagnostic, fiind premergatoare analizei rezultatelor obtinute de S.C FIMEC METALGLASS. Datele si informatiile furnizate de bilantul contabil si de alte documente sunt analizate si interpretate cu ajutorul instrumentului specific analizei economice.

Pentru analiza cheltuielilor, se pot calcula diferite rate de eficienta a lor:

Rckt = ![]() * 1000

* 1000

Rckp = ![]() * 1000

* 1000

Cheltuieli la 1000 lei CA

Tab. 3.3.2.1

|

INDICATOR | |||

|

Cheltuieli totale la 1000 lei CA | |||

|

Cheltuieli materiale la 1000 lei CA | |||

|

Cheltuieli cu personalul la 1000 lei CA |

Pentru intervalul analizat cresterea / scaderea cheltuielilor totale este mai lenta decât cresterea / scaderea cifrei de afaceri. Se observa ca pe tot intervalul se cheltuie mai mult pentru a se obtine 1000 lei CA.

Între cheltuieli, ponderea cea mai mare o detin cheltuielile materiale. Acestea cunosc urmatoarea evolutie: în 2004 scad usor, respectiv 121.78 iar în 2005 scad la 120.18 neavând o semnificatie prea mare. Cheltuielile cu materialele scad ca urmare a existentei metodei de antecalculatie ceea ce duce la o aprovizionare corespunzatoare profilului de fabricatie pe comenzi.

Cheltuielile cu personalul înregistreaza o pondere importanta în totalul cheltuielilor. Acestea înregistreaza o crestere continua în perioada analizata indicând cresterea volumului personalului dar si cresterea salariului mediu al angajatilor.

Un aspect important al analizei cheltuielilor îl constituie maniera de aprovizionare, calcul, urmarire si analiza a costurilor. Întreprinderea nu are un birou sau serviciu performant de antecalculatie a costurilor. Pentru evidentierea cât mai realista si mai exacta a cheltuielilor se recomanda introducerea si promovarea managementului prin bugete, axat pe determinarea costurilor pe sectii si ateliere de productie, conform metodologiei sistemului cost-ora-productie.

Pentru evidentierea eficientei cheltuielilor corelate cu cifra de afaceri se mai poate utiliza coeficientul pârghiei de exploatare calculat cu formula din ecuatia urmatoare:

K = ![]()

![]()

![]()

R chm = ![]() *1000

*1000

unde:

P = modificarea profitului;

CA = modificarea cifrei de afaceri.

2004 / 2003 : K = 13.35

Reducerea cifrei de afaceri în anul 2004 cu 2% duce la scaderea profitului.

2005 / 2004 : K = 22.5

Reducerea cifrei de afaceri cu 2% a condus la scaderea profitului cu 2.38%, situatie considerata nefavorabila în anul 2004.

Un loc important în cadrul cheltuielilor îl ocupa cheltuielile salariale. În continuare voi prezenta analiza cheltuielilor salariale în functie de venituri:

![]() CS = (

CS = (![]() *

*![]() ) * 1000

) * 1000

![]() = numar mediu de

salariati;

= numar mediu de

salariati;

FS = fond de salarii;

VE = venituri din exploatare.

Analiza factoriala se prezinta astfel:

1) influenta numarului de salariati comparativ cu venitul din activitatea de exploatare:

CS = (![]() -

- ![]() ) *

) * ![]() * 1000

* 1000

Se calculeaza indicele IC care pune în evidenta corelatia dintre productivitatea muncii si salariu mediu, în sensul ca productivitatea muncii trebuie sa devanseze salariul mediu.

IC = ![]()

unde:

IS = indicele salariului mediu;

IW = indicele productivitatii muncii.

Corelatia dintre productivitatea muncii si salariu mediu

Tabel 3.3.2.2

|

INDICATOR | |||

|

Fond de salarii (FS = salariu mediu lunar/nr. muncitori) | |||

|

Nr. mediu de salariati NS | |||

|

Venituri din exploatare | |||

|

Productivitatea muncii (CA/nr. mediu scriptic de salariati) | |||

|

Salariu mediu lunar |

Din rezultatul obtinut reiese ca dinamica veniturilor din exploatare ramâne în urma dinamicii salariilor, ceea ce are ca efect o crestere a cheltuielilor cu salariile personalului la 1000 lei venituri din exploatare cu 30.88 lei.

Explicitarea rezultatului factorial:

1) influenta numarului de salariati a condus la cresterea cheltuielilor salariale cu 113.03 la 1000 lei VE. O prima cauza ar fi disponibilizarea prin ordonanta.

2) influenta salariului mediu pe o persoana:

Salariu mediu a crescut antrenând si cresterea cheltuielilor salariale cu 113.03 la 1000 lei VE. Trebuie sa se analizeze daca aceasta crestere este în corelatie cu cresterea productivitatii.

Cheltuielile salariale cresc cu 113.03 lei la 1000 lei VE.

Explicitarea influentei factorilor se prezinta astfel:

1) influenta numarului de salariati comparativ cu veniturile din exploatare:

CS (NS,VE) = + 99 lei la 1000 lei VE

Reducerea numarului de salariati a condus la cresterea cheltuielilor salariale cu 43.99 lei la 1000 lei VE.

2) influenta salariului mediu pe o persoana:

CS (S) = 141.1 lei la 1000 lei VE

În 2004 salariu mediu a scazut antrenând si scaderea cheltuielilor cu 7.99 lei la 1000 lei VE. Trebuie sa se analizeze daca aceasta scadere este în corelatie cu scaderea productivitatii muncii:

IS = 11.76

IW = 9.14

IC =8.3

În anul 2005 a avut loc o crestere a salariului mediu corelata cu cresterea productivitatii muncii.

3.3.3 Analiza rentabilitatii

Analiza rentabilitatii se bazeaza pe formula:

REZULTAT = VENITURI - CHELTUIELI

Prin intermediul unor aspecte cantitative si structurale referitoare la rezultatele economice si eforturi se calculeaza si se analizeaza ratele rentabilitatii economice ca importanti indicatori de eficienta economica.