Metalele si tehnicile de obtinere ale acestora au constituit indeletniciri ale omului din cele mai vechi timpuri. Greutatile intampinate in obtinerea metalelor, au determinat pentru inceput domenii restranse de folosire: podoabe, arme, elemente de legatura la lucrari de tamplarie etc.

Pana in secolul al XVIII-lea, in constructii metalele s-au folosit foarte putin - agrafe din bronz pentru prinderea blocurilor din piatra, armaturi pentru usi si ferestre, structuri din plumb pentru vitralii, table din cupru sau plumb pentru invelitori.

Odata cu dezvoltarea metalurgiei - industria de obtinere si prelucrare a metalelor - metalele patrund in tehnica constructiilor la inceput pentru realizarea serelor, apoi in constructia podurilor si in final in structurile de rezistenta ale constructiilor civile si industriale si ca materiale de protectie si finisaj.

Astazi se folosesc in mod curent in constructii 16 tipuri de metale care se impart in doua categorii: metale feroase (otelul si fonta) si metale neferoase (aluminiu, cupru, zinc, plumb etc.) in special sub forma de aliaje.

6.1. Metale feroase

Se obtin din minereuri de fier - in furnale - sub forma de fonte, iar din acestea in convertizoare, cuptoare Siemens Martin sau electrice, se produc oteluri.

6.1.1. Metalurgia fierului.

Fierul in natura.

Fierul este un element cu clark relativ mare - 5.1%, gasindu-se sub forma de combinatii ca urmare a puterii mari de dizolvare. Combinatiile naturale cele mai des intalnite sunt:

- hematita - Fe2O3;

- limonita - Fe2O3 x nH2O;

- magnetita - FeO x Fe2O3;

- siderita - FeCO3;

- pirita - FeS2;

Pentru a putea fi folosit in mod economic in metalurgie un minereu trebuie sa contina cel putin 35% fier. In cazul minereurilor mai sarace in fier se impun operatii de pregatire ale acestora. Pirita nu se intrebuinteaza direct in metalurgia fierului din cauza continutului ridicat in sulf (53%), ci sub forma de cenusa de pirita ramasa de la fabricarea acidului sulfuric.

Fierul

pur (poarta denumirea de ferita si contine cel mult 0,03%

impuritati in special carbon) este un metal alb-cenusiu, lucios, cu densitatea

7,86 g/cm3 si temperatura de topire 15390C. Fierul prezinta, in functie de temperatura, patru stari alotropice: ![]() intre care sunt trei puncte de transformare, a

caror stabilitate si sistem cristalin sunt redate mai jos:

intre care sunt trei puncte de transformare, a

caror stabilitate si sistem cristalin sunt redate mai jos:

7700C 9100C 14000C

![]()

Pana la temperatura de 7700C, fierul este feromagnetic, iar peste aceasta temperatura este paramagnetic. Proprietatile magnetice ale fierului se mentin cat timp asupra lui actioneaza campul magnetic, spre deosebire de otel, care odata magnetizat ramane magnet permanent.

Dintre

starile alotropice ale fierului in starea ![]() acesta poate lega pana la 6,67% carbon,

formand carbura de fier (Fe3C), numita si cementita (Ce) si care

este dura si casanta.

acesta poate lega pana la 6,67% carbon,

formand carbura de fier (Fe3C), numita si cementita (Ce) si care

este dura si casanta.

Cand temperatura creste peste 7230C, fierul poate lega pana la 1,7% carbon, formand aliajul solutie solida numit austenita (Au), dura si tenace.

Cand temperatura este sub 7230C, austenita se descompune in ferita (Fe) si intr-un aliaj de amestec numit perlita (Pe), mai dur decat ferita si mai casant decat austenita.

Cand continutul de carbon depaseste 4,3%, se formeaza un alt aliaj de amestec numit ledeburita (Le), dur si casant.

Cresterea continutului de carbon va determina cresterea duritatii aliajului, concomitent cu scaderea deformabilitatii acestuia.

Aliajele Fe-C in care continutul de fier este mai mare decat 1,7% se numesc fonte, iar cele cu continut mai mic decat 1,7% se numesc oteluri.

Fierul este ductil si maleabil putand fi tras in sarme si laminat. Are o rezistenta relativ mica, spre deosebire de aliajele sale care sunt foarte rezistente. Conduce caldura si elec 232f55c tricitatea si prin diverse tratamente(batere, incalzire si racire, respectiv tratarea superficiala in medii diferite si in conditii specifice), isi modifica caracteristicile de rezistenta, elasticitate si duritate.

6.1.1.a. Fazele generale ale metalurgiei fierului

Metalurgia fierului se numeste siderurgie (sideros - fier; ergon - prelucrare) si cuprinde urmatoarele faze principale:

Minereuri de fier (eventual neprelucrat)

Cocs Calcar Aer fierbinte

Furnal

Zgura metalurgica Fonta Gaze de furnal

Adaos Materiale Fonte cenusii Fonte albe si

in lianti granulare pentru speciale

betoane si Cuptoare

termoizolatii Turnatorie Cubilouri Siemens-Martin Fier vechi

si electrice

Convertizoare

Otel

Fig. 6.1 Schema generala privind metalurgia fierului

6.1.1.b. Producerea fontelor

Asa cum se poate vedea in schema prezentata anterior, fontele se obtin in furnale ( fig. 6.2 ) in care oxizii de fier sunt redusi la fier de catre oxidul de carbon.

Cocsul serveste drept combustibil si generator de oxid de carbon si de carburare a fierului.

Fondantul serveste pentru stabilirea echilibrului chimic in reactiile de reducere si topirea componentilor sterilului (ganga), cu care formeaza in urma reactiilor chimice zgura metalurgica.

Zgura de furnal se trateaza cu abur si se obtine un material granular (zgura granulata) sau se depoziteaza in halde (zgura de halda).

In general zgurile metalurgice, au caracter bazic (poate fi si acid cand sterilul redus este acid) si se folosesc ca adaosuri in cimenturi, lianti micsti, agregate pentru betoane, materiale pentru termoizolatii.

O data cu fonta se obtin ca produse secundare gaze de ardere, care se recupereaza fiind refolosite in procesul de fabricatie.

Din punct de vedere al constructiei, un furnal, asa cum se poate vedea in fig.6.2, are forma a doua trunchiuri de con suprapuse prin bazele mari. Partea inferioara este de forma cilindrica si se numeste creuzet (aici se aduna fonta topita); pe creuzet reazema etalajul, de forma unui trunchi de con cu baza mare in sus, urmeaza pantecele (de forma cilindrica), cuva (trunchi de con cu baza mare in jos) si gura de incarcare, cu instalatia de inchidere si incarcare. Furnalul este construit din zidarie refractara si imbracat intr-o manta de tabla de otel.

Pentru punerea in functiune a furnalului, pe la partea superioara se introduce in straturi alternative incarcatura (sarja), formata din cocs, minereu de fier, fondant, astfel incat primul si ultimul strat sa fie cocsul.

Aerul necesar arderii, venit de la suflante si incalzit in preincalzitoare (cowpere), este introdus in partea de sus a creuzetului, in spatiul dintre etalaj si creuzet, prin gurile de vant.

La partea de jos a creuzetului se afla doua orificii: orificiul pentru scurgerea fontei si orificiul pentru scurgerea zgurii.

![]()

![]()

![]()

La partea superioara

a cuvei se afla conducta de captare a

gazelor de ardere si de reactie.

La partea superioara

a cuvei se afla conducta de captare a

gazelor de ardere si de reactie.

Fig. 6.2 Functionarea furnalului

In furnal , in timpul procesului de fabricatie au loc doua procese majore pe directii contrare: un proces descendent al incarcaturii si un proces ascendent al gazelor, marcat prin sagetile din fig.6.2.

Principial vorbind in furnal se disting patru zone de temperaturi:

I - zona de preincalzire (200-500)0C, in care are loc uscarea si deshidratarea minereului, cu ajutorul curentului de gaze fierbinti;

II - zona de reducere (500-800)0C, in care are loc reducerea oxidului de fier la fier, conform ecuatiilor din fig.6.2;

III - zona de carburare (800-1400)0C, in care fierul topit se imbogateste cu carbon, provenit din descompunerea termica a oxidului de carbon, CO, deasemenea prezenta in fig. 6.2. Pe langa procesul fizic de incorporare a carbonului, are loc si un proces chimic de combinare a fierului cu carbonul, conform ecuatiei din fig. 6.2;

IV - zona de topire (1400-1800)0C, in care fierul carburat se topeste, curge printre straturile de carbune si se aduna in creuzet.

6.1.1.c. Producerea otelurilor

Pentru obtinerea otelurilor se folosesc fontele albe, fontele speciale (aliate) si fier vechi ce are in principal rol de reducator al continutului de carbon sau alte elemente de aliere din fonte.

Astfel, oxigenul va oxida carbonul si fierul din fonta, oxidul de fier rezultat reactionand cu elementele din fonta ce trebuiesc eliminate:

C

+ O2 ![]() CO2

CO2![]() (6.1)

(6.1)

2Fe

+ O2 ![]() 2FeO (6.2)

2FeO (6.2)

2FeO

+ Si ![]() 2Fe + SiO2 (6.3)

2Fe + SiO2 (6.3)

FeO

+ Mn ![]() 2Fe +MnO (6.4)

2Fe +MnO (6.4)

Dioxidul de carbon se degaja, in timp ce oxizii elementelor impurificatoare se separa in zgura.

Otelul ruginit introdus in fonta topita are rol de reactant, dar si de reducere a continutului de carbon.

Cand continutul de oxid de fier este mai mare decat cel necesar reactiilor mentionate, la turnarea in lingotiere otelul va prezenta fenomenul de "fierbere", ceea ce face ca in lingou sa apara incluziuni gazoase (sufluri) ca defecte de structura. Pentru a preveni aparitia acestui fenomen, otelul se dezoxideaza prin introducerea de fero-aliaje, care dupa ce participa la reducerea oxizilor de fier din otel, vor ramane ca elemente de aliere in acesta.

Dezoxidarea otelului prin aditionare de fero-aliaje poarta denumirea de operatie de calmare si in functie de conditiile de tratare in acest sens, otelurile pot fi: calmate (simbolizat cu k), semicalmate(simbolizat cu s) si necalmate(simbolizat cu n).

Industrial otelul se obtine prin urmatoarele procedee:

a) Producerea otelurilor in convertizoare

Convertizoarele sunt vase basculante avand captuseala refractara cu caracteristici diferite (convertizoare Bessemer sau Thomas) in care se trece un curent de aer sau oxigen (convertizoare Linz) prin fonta topita in instalatii speciale - cubilouri, care oxideaza impuritatile si excesul de carbon.

b) Producerea otelurilor in cuptoare Simens - Martin

Cuptoarele Simens - Martin sunt instalatii complexe, alcatuite in principal dintr-o vatra usor basculanta si un sistem de canale de fum si acces a aerului pentru ardere. Aerul serveste ca decarburant iar pentru topirea fontei si a fierului vechi se foloseste un combustibil lichid sau gazos.

c) Producerea otelului in cuptoare electrice

In cuptoarele electrice topirea fontelor se realizeaza cu ajutorul curentului electric intre electrozi de grafit intr-o atmosfera cu caracteristici riguros controlate, in vederea obtinerii unor oteluri aliate speciale.

Fonte

Fontele sunt aliaje ale fierului cu carbonul (cel putin 3%) si alte elemente de aliere (siliciu, aluminiu, mangan, crom etc.).

Dupa modul de prezentare a carbonului si a celorlalte elemente de aliere, fontele pot fi: fonte cenusii sau de turnatorie (au aceasta culoare datorita carbonului sub forma de grafit) si servesc la realizarea si a materialelor de constructii din fonta; fonte albe si fonte speciale folosite pentru fabricarea otelurilor.

Fontele se caracterizeaza prin rezistenta mare la compresiune si la actiunea distructiva a agentilor atmosferici (grafitul legat in ledeburita sau cementita sau in stare libera, asigurand fluiditatea fontei topite, dar actionand si ca inhibitor de coroziune deoarece se oxideaza mai usor decat fierul si consumand prin reactia sa elementele chimice oxidante), fiind insa casante, cu rezistente mici la soc, greu de prelucrat.

6.1.2.a. Produse din fonta pentru constructii

Produsele din fonta pentru constructii se obtin prin turnare si prin prelucrari mecanice - aschiere; produsele pot fi brute sau acoperite - protejate.

Daca in trecut, produsele din fonta s-au utilizat la realizarea elementelor structurale (stalpi, arce, grinzi cu zabrele etc.) sau lucrari de decoratii (parapete pentru balcoane si scari, garduri, stalpi pentru felinare etc.), astazi produsele din fonta se intrebuinteaza in special in lucrarile de instalatii si constructii de masini.

6.1.2.b. Produse din fonta pentru lucrari de instalatii:

radiatoare pentru instalatii de incalzire - se fabrica sub forma de elemente ce se pot asambla; se protejeaza prin vopsire;

- cazi de baie si spalatoare, scaune de WC - se livreaza protejate prin smaltuire pe fata vazuta;

- tevi de scurgere (imbinate cu mufa sau cu flanse) drepte sau ramificatii si sifoane de pardoseala;

- gratare pentru scurgeri stradale si capace cu rama pentru camine de vizitare in lucrarile de aductiune de apa si canalizare;

- usi si gratare pentru sobe din teracota; plite pentru masini de gatit.

6.1.3. Oteluri

Otelurile sunt aliaje ale fierului cu carbonul (in mod obisnuit pana la 1,7%) si alte elemente de aliere.

Otelurile se obtin deci din fonte (prin reducerea elementelor de aliere) si prin reciclarea otelurilor vechi.

Din fabricatie pentru otel se pot garanta o serie de caracteristici, in functie de care sunt patru clase de calitate, simbolizate prin cifre:

, cand se garanteaza caracteristicile mecanice;

, cand se garanteaza compozitia chimica;

, cand se garanteaza caracteristicile mecanice si compozitia chimica;

, cand se garanteaza caracteristicile de la clasa 3 si continutul de impuritati.

In functie de compozitie acestea se impart in trei clase:

otel-carbon, daca in afara de carbon mai contine si alte elemente de aliere in cantitati nesemnificative; simbolizarea acestui tip de otel se face literar (OT sau OL), urmat de rezistenta la intindere, in daN/-mm2 ,de o cifra de la 1 la 4 ce indica clasa de calitate si de una din literele k, s, n, care indica daca otelul este calmat (ex. OL37-1k);

otel slab aliat, cand contine si alte elemente de aliere in cantitati mici; are simbolizare asemanatoare cu otelul-carbon;

otel aliat, cand elementele de aliere sunt in cantitati suficient de mari pentru a-si putea pune amprenta pe caracteristicile otelului; pentru simbolizarea acestui tip de otel se incepe cu un numar ce reprezinta continutul de carbon in sutimi de procent, urmeaza un grup de litere care indica elementele de aliere prezente in notatiile tehnice, un al doilea numar va exprima continutul in zecimi de procent al principalului element de aliere (ex. 23SM15 - indica un otel aliat cu 0,23% carbon, aliat cu 1,5% mangan, dar si cu siliciu in compozitie).

Fata de fonte, otelurile au o buna rezistenta la intindere, sunt ductile (permit prelucrari la rece), iar prin elementele de aliere se imbunatatesc unele caracteristici:

nichelul si cromul mareste rezistenta la coroziune (INOX) sau constanta de volum la variatii de temperatura (INVAR).

manganul din compozitia fero-manganului se foloseste ca dezoxidant al otelului (max. 0,8%), in corelatie cu continutul sau de carbon. Acesta confera otelului duritate si rezistente mecanice mari, rezistenta la uzura, dar si fragilitate a otelului.

siliciul din compozitia fero-siliciului se foloseste ca dezoxidant al otelului si functie de proportia sa, poate imbunatati rezistenta la oboseala si elasticitatea otelului, rezistivitatea electrica, rezistenta la coroziune in anumite medii corosive.

Daca unele din caracteristicile otelurilor care ne intereseaza trebuiesc modificate se poate apela la tratamente de diverse tipuri ale acestora:

tratamente mecanice - presupun aplicarea unor operatii de deformare plastica in vederea obtinerii produsului finit si se realizeaza prin: forjare, laminare, matritare si ambutisare, trefilare, extruziune;

tratamente termice - presupune realizarea unor tratamente termice in regim standardizat, ce are ca rezultat modificari ale structurii si caracteristicilor otelului in sensul dorit. In functie de modul de conducere al procesului termic, procedeele de tratare ale otelului sunt: recoacere, normalizare, calire, revenire;

tratamente termochimice - presupun alierea superficiala a otelului in vederea modificarii caracteristicilor de suprafata si se realizeaza prin introducerea pieselor incalzite din otel intr-o solutie de aliere, in care se produce difuzia substantei de aliere in stratul superficial de otel sau reactia chimica a acesteia cu fierul. Din categoria acestor tratamente fac parte: cementarea, nitrurarea, cianizarea, alitarea etc.

6.1.3.a. Produse laminate din otel

Produsele laminate din otel se caracterizeaza printr-o sectiune constanta si o lungime mare si se obtin prin prelucrare la cald.

Table din otel - se caracterizeaza prin grosime mica in comparatie cu latimea si lungimea si pot fi: table subtiri (se pot livra in rulouri sau indoite) si table groase; pot avea suprafetele netede - neprotejate (tabla neagra), protejate (tabla zincata, cuprata etc.) sau care prezinta pe o suprafata nervuri ce se intretaie sub forma de romburi sau proeminente de forma ovala - table striate.

Tablele subtiri se intrebuinteaza pentru lucrari de invelitori, izolatii, tubulaturi, pentru transportul aerului; tablele groase intra in structura de rezistenta a unor constructii (rezervoare, elemente de constructii etc.); tablele striate alcatuiesc suprafata de circulatie la pasarele. Din table se pot realiza si alte produse prin indoire la rece sau prin matritare.

Banda din otel, otel lat, platbanda - laminate cu sectiunea dreptunghiulara cu latimea maxima 800mm si grosimea de la (240)mm. Se folosesc pentru realizarea tamplariilor metalice, paratrasnetelor si a impamantarilor la instalatiilor electrice, elemente de constructii etc.

Otel patrat - laminat cu sectiunea patrata si muchii rotunjite; serveste ca sina de rulare;

Otel rotund - laminat plin cu sectiunea circulara; serveste pentru realizarea buloanelor de inalta rezistenta si a saibelor;

Profile laminate (fig. 6.3) - laminate de diverse forme cu muchii vii si rotunjite purtand diferite denumiri tehnice (corniere cu aripi egale si inegale, profile dublu T, profile U etc. ) si care se folosesc pentru realizarea elementelor de constructii (stalpi, grinzi cu zabrele etc. ), elemente de rigidizare, elemente de acoperis (pane) etc.

|

Fig. 6.3 Profile laminate |

Tevi din otel pentru constructii - sunt corpuri cilindrice, negre (neprotejate) cu sectiune inelara, taiate la capete prin aschiere, cu sau fara sudura longitudinala. Se utilizeaza la executarea conductelor (imbinate prin sudura) si a constructiilor metalice.

Tevi pentru instalatii - se produc din benzi laminate la cald prin indoire (roluite) si sudate longitudinal (cu diametrul pana la 100 mm), sau elicoidal (cu diametrul intre 400 si 1600 mm). Tevile cu sudura longitudinala pot fi negre (neprotejate) sau protejate (zincate); cu filet (imbinare cu mufa independenta) sau nefiletate (netede). Se folosesc la executarea lucrarilor de alimentari cu apa.

Tevi de presiune - se fabrica prin laminare si servesc pentru transportul apei sub presiune - aductiuni, instalatii de incalzire etc.

6.1.3.b. Produse din otel obtinute prin indoire la rece

Se obtin din table negre prin profilare la rece si eventual sudura prin puncte (cu rol de solidarizare nu si de etansare) realizandu-se profile pereti subtiri, inchise sau deschise.

Table ondulate si table cutate - se folosesc pentru lucrari de invelitori si inchideri exterioare.

Produse din tabla de otel formate la rece(fig. 6.4)- asemanatoare profilelor laminate (dar cu muchii rotunjite) dar si alte forme, sau sub forma de tevi cu sectiunea patrata sau dreptunghiulara. Servesc la realizarea constructiilor metalice usoare (pereti, acoperisuri, elemente de inchidere), tamplarii metalice, parapeti etc.

|

Fig. 6.4 Profile din otel indoite la rece |

Produse matritate din otel

Se obtin din otel dur prin presare in tipare, la rece sau la cald, a unor foi din tabla moale sau a sarmelor si a otelului rotund.

Produse pentru imbinari, continuizari, solidarizari - se realizeaza sub forma de :

|

Fig. 6.5 Cuie si suruburi pentru lemn |

Cuie (fig. 6.5) cu folosinte diverse

la realizarea constructiilor din lemn, pentru fixarea parchetului, a invelitorilor, a plaselor de rabit etc.

|

Fig. 6.6 Buloane si nituri |

Suruburi pentru lemn - au o portiune profilata cu filet elicoidal si servesc pentru fixarea si montarea produselor din lemn.

Buloane - se prezinta cu o tija partial sau total filetata cu cap fix - hexagonal sau plat si piulite de prindere de forma hexagonala sau patrata (fig. 6.6). Servesc la realizarea imbinarilor demontabile din metal sau lemn.

Nituri - sunt corpuri ceramice de diferite forme (fig. 6.6) si care servesc la realizarea imbinarilor fixe la constructii metalice prin formarea prin deformatie a unui al doilea cap.

Vase pentru lucrari de instalatii - pot fi chiuvete, cazi de baie etc.; se realizeaza din table subtiri din otel inoxidabil sau din tabla neagra acoperita pe toate fetele cu smalt.

6.1.3.c. Produse din otel pentru beton armat

|

Fig. 6.7 Plase sudate |

Produsele din otel pentru beton armat se realizeaza prin trefilare, extrudere si laminare, sub forma de bare cu fata dreapta sau profilata, din otel moale sau dur si se livreaza sub urmatoarele categorii:

Sarme trase si produse din sarma trasa - in aceasta categorie intra produsele din otel moale de tip otel beton (OB 37) cu diametre de la 6 la 40mm ce se livreaza in colaci sau bare independente; sarme trase netede pentru beton (STNB) cu diametre intre 3 si 10mm, ce se pot livra sub forma de bare independente sau, cel mai adesea, sub forma de plase sudate (fig. 6.7). Sarmele trase si plasele sudate servesc la realizarea elementelor obisnuite din beton armat.

|

Fig. 6.8 Otel beton laminat la cald |

Otel beton laminat la cald (PC52, PC60) - se realizeaza din otel cu rezistente ridicate, sub forma de bare profilate cu diametre intre 6 si 40mm si servesc la realizarea elementelor din beton puternic solicitate si a elementelor din beton precomprimat (fig. 6.8).

Sarme din otel si produse din sarma pentru beton precomprimat - se obtin din oteluri de rezistenta superioara cu deformatii mici pana la rupere si servesc pentru realizarea betoanelor initial tensionate (beton precomprimat), ceea ce permite folosirea betonului de inalta rezistenta la realizarea unor constructii suple. Se deosebesc urmatoarele tipuri de sarme si produse din sarma pentru beton precomprimat (fig. 6.9):

- sarme pentru beton precomprimat (SBP) cu diametre intre 1,5 si 6mm;

- sarme amprentate pentru beton precomprimat (SBPA);

- toroane din 7 sarme de otel pentru beton precomprimat (TBP);

- lite din doua sau trei sarme din otel pentru beton precomprimat.

|

Fig. 6.9. Structura produselor din sarma pentru beton precomprimat |

Produse din otel sub forma de impletituri - plase

|

Fig. 6.10 Impletituri din sarma |

Plasele se fabrica din sarma subtire, neagra sau zincata, cu ochiuri hexagonale, trapezoidale sau patrate (fig. 6.10) si servesc pentru realizarea tencuielilor pe rabit, la armarea prefabricatelor din ipsos, la legarea saltelelor din fibre pentru lucrari de termoizolatii, la armarea produselor din sticla.

Metale neferoase

Principalele metale neferoase utilizate in constructii sunt:

Aluminiul - metal de culoare alba, usor, maleabil, rezistent la actiunea agentilor atmosferici (prin acoperirea cu oxid de aluminiu aderent); se obtine printr-un proces complex bauxita - alumina - aluminiu, in cuptoare electrice, cu consum ridicat de energie (25000 kwh/1 tona aluminiu).

Se foloseste sub forma de aliaje, deoarece aluminiul pur are rezistente mecanice reduse si nu poate fi folosit in tehnica. Cele mai folosite elemente de aliere sunt: magneziul, siliciul, zincul, cuprul. Cel mai cunoscut aliaj este duraluminiul (aliaj cu magneziul) din care se obtin profile, table, sarme.

Produsele din aluminiu se folosesc pentru realizarea constructiilor usoare, in lucrari de tamplarii metalice, ca materiale de protectie si finisaj, conductori electrici etc.

Cuprul - metal de culoare rosiatica, ductil si maleabil (se poate transforma in foi de grosime de 2,6 mm), fuzibil (punct de topire 1083OC), bun conducator de caldura si electricitate, rezistent la coroziune (se acopera prin pastrare in aer cu carbonati de cupru, cu o patina verde, de mare efect decorativ). Cuprul se livreaza intr-un larg sortiment de bare cu diverse sectiuni, benzi, tevi, sarme etc.

Produsele de cupru se intrebuinteaza, in special in industria electrotehnica, conductori electrici, schimbatori de caldura si materiale de finisaj si invelitori.

Mai frecvent, in tehnica constructiilor se intrebuinteaza aliajele cuprului cu: staniul sau aluminiul - bronzurile - ce se prelucreaza prin turnare si se folosesc pentru lucrari de instalatii (robineti), materiale de frictiune (cuzineti, lagare), materiale de finisaj si ornamentale (manere de usi, olivere, cremoane); aliajele cu zincul - alamele - se pot prelucra prin forjare, laminare, presare etc.; au culoare galbena si sunt foarte rezistente la actiunea agentilor atmosferici; se intrebuinteaza in constructii sub forma de table (pentru finisaje si decoratii), suruburi, sarme pentru sudura; aliajul cupru-nichel-zinc, cunoscut sub numele de alpaca - intrebuintat in special la fabricarea tacamurilor dar si ca material de decoratii.

Plumbul - metal foarte maleabil, cu duritate redusa, foarte usor fuzibil (se topeste la 3270C).

Ca si aluminiul, cuprul si zincul, plumbul se acopera cu o pelicula de oxid de plumb, de culoare neagra, compacta si aderenta, care formeaza un strat protector, dar care se solva usor in apa calda.

Plumbul are in constructii urmatoarele intrebuintari: sub forma de table groase sau bucati se realizeaza izolatii la actiunea razelor gama si X; sub forma de table intra in structura izolatiilor hidrofuge, tevile din plumb, obtinute prin extrudere, se folosesc ca elemente de legatura pentru lucrari de instalatii (pentru apa rece); oxidul de plumb (Pb3O4), cunoscut sub denumirea de miniu de plumb, se foloseste ca pigment (culoare rosie) si material de protectie anticorosiv.

Zincul - metal usor fuzibil (se topeste la 4190C), sfaramicios la temperatura normala, devine maleabil la temperaturi peste 1000C.

Principalele intrebuintari ale zincului sunt: protectia anticorosiva a produselor din otel (table, tevi etc.), element de aliere in alame si aliaje de lipit; pigmenti pentru vopsele (oxidul de zinc si sulfura de zinc pentru culori albe), fungicid (pentru protectia lemnului) sub forma de clorura de zinc.

6.3. Caracteristicile tehnice ale metalelor

Metalele in natura se prezinta ca materiale omogene, cu structura policristalina - grauntoasa, bune conducatoare de caldura si electricitate.

Prin topirea impreuna a mai multor metale sau elemente, dupa solidificare, in urma unor procese fizice si chimice, iau nastere aliajele - ce au comportari diferite in comparatie cu elementul principal de aliere.

In tehnica constructiilor, pentru metale nu intereseaza decat unele caracteristicile specifice metalelor.

Densitatea metalelor - sunt materiale lipsite de pori si se caracterizeaza prin densitate absoluta, care variaza de la un tip de metal la altul si constituie parametru de

calcul al incarcarilor la calculul structurilor.

Duritatea - determinata prin metoda Brinelle in mod curent, dar si prin metoda Rockwell, Vickers, Poldi s.a. - este o caracteristica de baza a metalelor ce se apreciaza prin marimea amprentei pe care o lasa o bila, varful unui dorn etc. pe suprafata unei probe de metal in anumite conditii de incercare.

Aceasta caracteristica este importanta deoarece apreciaza rezistenta la compresiune locala a metalului in diverse conditii de lucru ale elementelor de constructie.

De exemplu, determinarea duritatii prin metoda Brinell presupune masurarea diametrului amprentei lasata de o bila apasata pe suprafata unei probe(fig. 6.11) si se calculeaza cu relatia:

[6.5]

[6.5]

in care:

- D = diametrul bilei;

- d = diametrul amprentei calculat ca medie a doua diametre perpendiculare, dupa indepartarea bilei;

F = forta standardizata pentru incercare.

![]()

Fig. 6.11 Principiul de incercare in metoda Brinell

Rezistentele mecanice - se apreciaza prin valorile obtinute la solicitari de intindere sau de compresiune. Din punct de vedere al solicitarilor mecanice, trebuie specificat ca cea mai importanta caracteristica a metalelor si in special a otelurilor o reprezinta rezistenta la intindere.

Caracterizarea

comportarii la solicitarea de intindere pentru un material metalic se

realizeaza prin intermediul curbei caracteristice,

curba dependentei efort unitar (![]() )-deformatie

specifica (

)-deformatie

specifica (![]() )

prezentata in figura 6.12.

)

prezentata in figura 6.12.

|

Fig. 6.12 Curba efort-deformatie pentru metale |

Daca analizam comportarea unei probe din otel(functie de materialul metalic si modul de prelucrare proba este diferita) supusa la intindere, se poate constata:

este o prima zona notata O-A, in care comportarea probei este elastica, astfel incat la descarcare proba revine la dimensiunile initiale, curba efort unitar-deformatie specifica revenind in origine, pentru aceasta zona putand defini o limita de proportionalitate intre eforturi si deformatii si o limita de elasticitate in care proportionalitatea dispare;

pentru starea efort-deformatie corespunzatoare punctului A,

se produce alungirea probei la sarcina constanta concomitent cu reducerea

sectiunii, datorata reasezarii cristalelor pe directia fortei. In zona palierului de curgere a probei din otel

efortul unitar poarta denumirea de limita

la curgere, are valoarea conventionala ![]() ,

iar in situatia reala asa cum se poate vedea si din grafic, efortul unitar real

prezinta o crestere redusa mult in raport cu deformatia care de aceasta data

are caracter vascos plastic, dupa descarcare remarcandu-se deformatia de

curgere

,

iar in situatia reala asa cum se poate vedea si din grafic, efortul unitar real

prezinta o crestere redusa mult in raport cu deformatia care de aceasta data

are caracter vascos plastic, dupa descarcare remarcandu-se deformatia de

curgere ![]() ;

;

odata consumata curgerea, structura este capabila sa preia

eforturi mai mari decat cel de curgere incepand din punctul B pana in punctul

C. Daca in zona de curgere deformatiile nu au fost insotite de formarea de

microfisuri, in aceasta zona deformatia plastica este determinata de formarea

de microfisuri la limita dintre cristali, starea astfel obtinuta poarta

denumirea de ecruisare si este

ireversibila in conditii normale de temperatura. La limita acestei zone se

poate vorbi de efortul maxim ![]() ,

care este o valoare conventionala;

,

care este o valoare conventionala;

incepand cu punctul C, intr-o zona aleatoare a probei de

material starea de fisurare este suficient de accentuata ca sa produca cedarea

materialului efortul corespunzator acestui stadiu purtand denumirea de efort la

rupere sau limita la rupere ![]() .

Cristalele din sectiunea slabita vor luneca in lungul planurilor reticulare,

materialul se va gatui si se va produce ruperea, care din punct de vedere al

deformatiilor se va caracteriza prin deformatie specifica la rupere

.

Cristalele din sectiunea slabita vor luneca in lungul planurilor reticulare,

materialul se va gatui si se va produce ruperea, care din punct de vedere al

deformatiilor se va caracteriza prin deformatie specifica la rupere![]() si prin gatuire (strictiune) la rupere Z(

si prin gatuire (strictiune) la rupere Z(![]() ).

).

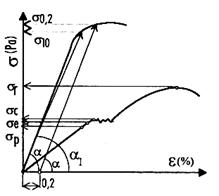

Pentru oteluri

dure, fara palier de curgere, se definesc limite

tehnice (fig.6.13) :

Fig. 6.13 Limite ale curbelor caracteristice

limita de elasticitate tehnica (s - va reprezenta efortul pentru care modulul de elasticitate secant va inregistra o reducere de 10%, deci unghiul a corespunzator modulului de elasticitate redus va fi de forma:

a = arctg(0,9E) [6.6]

unde: E - este modulul de elasticitate al otelului

limita de curgere tehnica (s - va reprezenta efortul pentru care se inregistreaza o deformatie remanenta de 0,2%, care grafic va reprezenta valoarea pe ordonata corespunzatoare punctului de intersectie al paralelei la sectorul de proportionalitate al graficului, cu graficul, punctul de plecare fiind corespunzator deformatiei remanente 0,2%.

Calculul eforturilor , respectiv al deformatiilor corespunzatoare curbei caracteristice se face cu relatiile urmatoare:

![]() [daN/cm2] [6.7]

[daN/cm2] [6.7]

in care:

![]() = efort unitar de

intindere, corespunzator unei anumite trepte de incarcare;

= efort unitar de

intindere, corespunzator unei anumite trepte de incarcare;

F = reprezinta forta de incercare la un moment dat;

A = reprezinta sectiunea de incercare la un moment dat.

![]() [%] [6.8]

[%] [6.8]

in care:

![]() = deformatie specifica, corespunzatoare unei

anumite trepte de incarcare;

= deformatie specifica, corespunzatoare unei

anumite trepte de incarcare;

Li = lungimea probei la descarcarea dintr-o anumita treapta;

L0 = lungimea initiala a probei.

![]() [%] [6.9]

[%] [6.9]

in care:

Z![]() = gatuirea la rupere;

= gatuirea la rupere;

Au = aria ultima;

A0 = aria initiala.

Tenacitatea la otel se apreciaza prin rezistenta la incovoiere statica,

determinata pe probe cu forma cilindrica sau prismatica, rezemate pe role si actionate

prin intermediul unei piese cu suprafata de contact circulara si dimensiuni

standardizate (fig. 6.14).

Fig. 6.14 Incercarea la incovoiere statica

Probele care nu se rup la incovoiere, se vor indoi la 1800 si se verifica daca pe fibra intinsa au aparut fisuri.

6.4. Coroziunea si protectia metalelor

Metalele, datorita structurii chimice si fizice (cristalizata - grauntoasa) sunt foarte sensibile la actiunile distructive chimice.

Coroziunea metalelor se poate produce pe doua cai: coroziune chimica si coroziune electrochimica - facilitata de formarea unor pile electrice in mediul umed.

Procesele de coroziune se manifesta prin formarea unor produsi de reactie, care reduc sectiunea elementului metalic.

Dupa modul in care se produce, coroziunea metalelor(fig. 6.15) poate fi:

generala (superficiala) - se produce pe intreaga suprafata a elementului metalic;

locala (punctiforma) - cuprinde anumite zone formand puncte, pete sau adancituri;

intercristalina - ce are loc la suprafetele de contact ale grauntelor de cristal;

selectiva - are loc ca o continuare a coroziunii intercristaline, in

aliajele de amestec si se manifesta prin disparitia grauntilor cristalini cu

tensiune de dizolvare mare.

Fig. 6.15 Tipuri de coroziune la metale

Principalele masuri de protectie contra coroziunii sunt:

- Marirea rezistentei la coroziune prin aliere cu anumite elemente; pe aceasta cale se obtin otelurile inoxidabile si anticorozive, eficiente dar scumpe.

- Acoperirea metalica, ce consta in acoperirea metalelor cu rezistenta redusa la coroziune cu un strat dintr-un metal rezistent la coroziune (zinc, plumb, cupru, aluminiu etc.); acoperirea se poate realiza prin imersare intr-o baie de metal topit, prin depunere electrolitica, prin pulverizare de metal topit (metalizare) si prin laminare la cald a unor foi subtiri de protectie.

- Protectia chimica - ce se realizeaza prin acoperirea pieselor din metal cu un strat de saruri sau oxizi rezistenti la coroziune (oxidare, eloxare).

- Protectie prin vopsire si lacuire - care creeaza straturi subtiri impermeabile si coroziv rezistente.

- Emailarea si smaltuirea - consta in acoperirea pieselor metalice la cald cu o pelicula rezistenta chimic si mecanic, impermeabila, formata dintr-un amestec de silicati si oxizi metalici.

|