ALTE DOCUMENTE

|

||||||||||

AMBREAJUL

B7 CONSTRUCTIA AMBREIAJULUI

Ambreiajul este organul de legatura a transmisiei cu motorul, fiind montat intre motor si schimbatorul de viteze. Ambreiajul permite cuplarea si decuplarea lina a transmisiei cu motorul, in urmatoarele situatii:

- la plecarea autovehiculului de pe loc , cand trebuie rotita progresiv transmisia de la zero la turatia arborelui cotit necesara pentru a invinge rezistenta la rulare si forta de inertie a automobilului (puterea motorului este direct proportionala cu turatia arborelui cotit);

- la schimbarea treptelor de viteza pentru ca rotile dintate ale schimbatorului de viteze sa functioneze fara sarcina , realizandu-se o cuplare fara socuri.

Ambreiajul este si un organ de proiectie al transmisiei , deoarece la un moment rezistent mai mare de cat momentul pentru care a fost calculat , ambreiajul patineaza . Patinarea ambreiajului se obtine prin alunecarea placilor lui una fata de cealalta.

Inainte de virgula, punct si punct cu virgula nu mai lasa spatii deoarece arata rau. Dupa punct se lasa un spatiu liber. Corecteaza tot textul.

Dupa principiul de functionare , ambreiajul se imparte in :

- ambreiaje mecanice (cu frecare)

- ambreiaje hidraulice

- ambreiajele combinate

7.1 Cerintele, clasificarea si particularitatile de functionare ale ambreiajului

Cerinte impuse ambreiajelor

Cerintele principale impuse ambreiajelor automobilelor sunt urmatoarele:

- la decuplare , sa izoleze rapid si complet motorul de transmisie , pentru a face posibila schimbarea vitezelor fara socuri;

- la cuplare sa imbine lin motorul cu transmisia , pentru a evita pornirea brusca din loc a automobilului si socurile in mecanismele transmisiei ;

- in stare cuplata sa asigure o imbinare perfecta intre motor si transmisie , fara patinare

- elementele conduse ale ambreiajului sa aiba momente de inertie cat mai redusa pentru micsorarea sarcinilor dinamice in transmisie ,

- sa aiba o functionare sigura si de lunga durata

- actionarea sa fie simpla si usoara

- regimul termic sa aiba valori reduse si sa permita o buna transmitere a caldurii in mediul inconjurator , iar constructia sa fie simpla si tehnologica.

Clasificarea ambreiajelor

Ambreiajele folosite in constructia de automobile se clasifica dupa modul de transmitere a momentului si dupa modul de actionare (figura 7.1).

Fig. 7.1 Clasificarea ambreiajelor

- &n 333f54d bsp; &n 333f54d bsp; ambreiajele mecanice pot avea unul sau mi multe discuri de frictiune , pot fi cu arcuri dispuse periferic, cu arc central spiral sau diafragma si centrifugal sau semi- centrifuge;

- &n 333f54d bsp; &n 333f54d bsp; ambreiajele hidraulice pot fi cu prag fix , cu prag mobil sau cu camera de colectare;

- &n 333f54d bsp; &n 333f54d bsp; ambreiajele electromagnetice pot fi cu sau fara pulbere feromagnetica.

- &n 333f54d bsp; &n 333f54d bsp; ambreiajele neautomate sunt puse in functiune de forta musculara a conducatorului prin actionarea mecanica sau hidraulica; uneori sistemul de actionare a ambreiajului neautomat este prevazut cu un servomecanism de tip mecanic , hidraulic sau pneumatic care reduce efortul depus se conducator;

- &n 333f54d bsp; &n 333f54d bsp; ambreiajele automate pot fi actionate hidraulic , pneumatic , electric sau vacumatic, in functie de pozitia pedalei acceleratorului,turatia si sarcina momentului sau de pozitia parghiei de schimbare a treptelor de viteze.

Pentru autoturismul din tema de proiect am ales un ambreiaj mecanic monodisc cu arc central diafragma decuplabil prin comprimare.

Solutia adoptata prezinta urmatoarele avantaje:

- &n 333f54d bsp; &n 333f54d bsp; apasarea discului de presiune pe suprafata de frecare se face uniform;

- &n 333f54d bsp; &n 333f54d bsp; actionare usoara;

- &n 333f54d bsp; &n 333f54d bsp; progresivitate mare la cuplare;

- &n 333f54d bsp; &n 333f54d bsp; nu are tendinta de patinare la uzarea garniturilor;

- &n 333f54d bsp; &n 333f54d bsp; echilibrare usoara.

7.2 Ambreiajele mecanice

Ambreiajele utilizate la majoritatea automobilelor sunt ambreiajele mecanice , la care transmiterea momentului motor la celelalte organe ale transmisiei se realizeaza prin forte de frecare ce se dezvolta intre doua sau mai multe perechi de suprafete in contact .

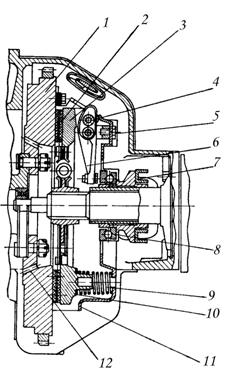

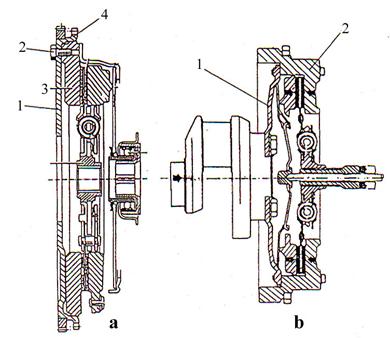

La ambreiajele de automobile se disting trei parti principale (fig. 7.2)

- partea conducatoare , formata din piese care sunt permanent in legatura cu motorul (se rotesc totdeauna cand motorul functioneaza );

- partea condusa care cuprinde piesele ce sunt in legatura cu transmisia motorului;

- mecanismul de functionare , compus din piese ce transmit comanda de actionare a ambreiajului .

Partea conducatoare cuprinde : volantul 1, placa de presiune 3 si carcasa ei 11, arcurile ambreiajului 9 , parghiile de debreiere 6.

Placa de presiune 3 impreuna cu carcasa 11 sunt fixate de volant prin intermediul unor suruburi . Suprafata lustruita a placii de presiune este una din suprafetele active de frecare ale ambreiajului .

Arcurile ambreiajului 9 apasa placa de presiune 3 cu o anumita forta , care sa asigure transmiterea de catre ambreiaj a cuplului maxim al motorului. Arcurile sunt asezate intre placa de presiune si carcasa , avand fiecare bucsa de ghidare .Ambreiajele pot avea arcuri periferice sau un singur arc central.

Parghiile de debreiere 6 sunt articulate de urechile 4 si 5 ale placii de presiune si ale carcasei . Capetele parghiilor , asupra carora apasa rulmentul de presiune 8, trebuie sa se afle toate in acelasi plan , perpendicular pe axa ambreiajului . Acest lucru se realizeaza prin suruburile de reglaj. In ultimul timp parghiile de debreiere cat si arcurile sunt inlocuite printr-o diafragma (Dacia 1300, Fiat 850 Renault 10), formata dintr-un disc de otel , avand taieturi radiale .Diafragma care echivaleaza cu o serie de parghii elastice asezate circular , se reazema pe un inel de otel care constituie linia ei de articulatie .

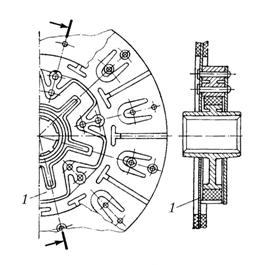

Fig.7.2 Ambreiajul mecanic cu un singur disc

1- volan; 2- discul condus (al ambreiajului); 3- placa de presiune; 4- urechile placii de presiune; 6- parghiile de debreiere; 7- mansonul rulmentului de presiune ; 8- rulmentul de presiune ; 9- arcurile ambreiajului; 10- garnitura termoizolanta ; 11- carcasa placii de presiune ; 12- orificii de evacuare a uleiului.

Partea condusa a ambreiajului este formata din discul ambreiajului 2, montat intre volantul 1 si placa de presiune 3; discul este solidarizat la rotatie , cu arborele primar al schimbatorului de viteze .

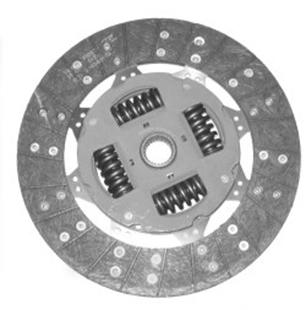

Discul ambreiajului se compune dintr-un disc de otel , prevazut cu taieturi radiale pentru a-i da elasticitatea necesara . Pe discul metalic se monteaza , prin nituire cu cap inecat , garniturile de frecare din ferodo (material care are un coeficient de frecare mare) In scopul unei cuplari line a ambreiajului , intre discul metalic si garnitura de frecare, in partea dinspre schimbator de viteze sunt montate arcuri lamelare. Un capat al arcului este nituit la discul metalic, iar celalalt capat la garnitura de frecare. Arcurile sunt indoite in asa fel, incat, in stare libera intre disc si garnitura exista un joc. La cuplarea ambreiajului, pe masura ce se elibereaza pedala, discul de presiune se deplaseaza spre volant, comprimand arcurile lamelare ale discului de frecare, si astfel momentul e transmis creste treptat, ceea ce conduce la o cuplare lina a ambreiajului. Montarea discului ambreiajului pe arborele primar al schimbatorului de viteze se face cu ajutorul unui butuc cu caneluri, de flansa caruia se fixeaza prin nituire (de mentionat ca nu la toate tipurile de automobilele discul de ambreiaj se monteaza pe arborele primar al cutiei de viteze.

In scopul protejarii transmisiei contra oscilatiilor la rasucire, discul ambreiajului este prevazut cu un sistem de amortizare, cu frictiune sau hidraulic.

Sistemul de amortizare cu frictiune este cel mai raspandit. La discul ambreiajului prevazut cu amortizare prin frictiune, fixarea discului metalic de flansa butucului se face prin arcuri elicoidale (fig. 7.3). Arcurile sunt montate in stare comprimata, in ferestre practicate in flansa butucului si in discul metalic. In acest fel, momentul motor de la discul metalic la flansa butucului se transmite prin arcurile precomprimate .In cazul in care prin ambreiaj nu se transmite nici un moment, ferestrele din discul metalic si flansa butucului coincide. La transmiterea momentului, deci la cuplare, forta se transmite prin arcuri, care se comprima iar discul se deplaseaza fata de flansa, primind o deplasare unghiulara. In acest mod se realizeaza legatura elastica intre butuc si disc, care conduce la amortizarea oscilatiilor si rasucire. Totodata se realizeaza si o cuplare mai lina a motorului cu transmisia.

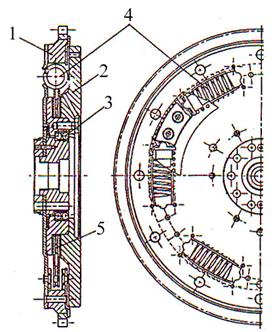

Fig. 7.3 Disc de frictiune cu arcuri de amortizare

In timpul cuplari ambreiajului, arcurile ambreiajului 9 dezvolta o forta de presare asupra discului de presiune 3 si acesta, la randul sau asupra discului de frecare 2, suficient pentru ca frecarea care i-a nastere intre aceste doua discuri si volant sa poata transmite momentul motor la cutia de viteze.

La debreiere cand conducatorul automobilului apasa asupra pedalei, furca de debreiere impinge rulmentul de presiune 8 inainte. Acesta actioneaza capetele parghiilor de debreiere 6, care deplaseaza discul de presiune 3 invingand forta arcurilor 9 in felul acesta, discul de frecare 2, ne mai fiind presat asupra volantului 1 si disparand forta de frecare, se va opri, odata cu arborele primar al schimbatorului de viteze.

Mecanismele de actionare a ambreiajelor pot fi cu comanda mecanica sau cu comanda hidraulica.

Ambreiajele cu comanda mecanica sunt formate dintr-un sistem de parghii si arcuri, care asigura cuplarea si decuplarea ambreiajului.

Citeste cu atentie tot textul. Ai multe litere inversate sau lipsa.

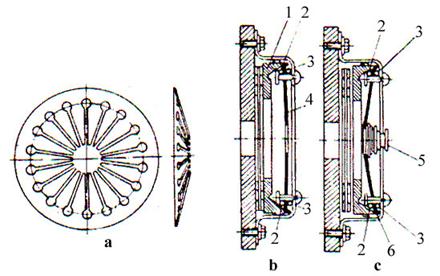

7.2.1 Discul de frictiune

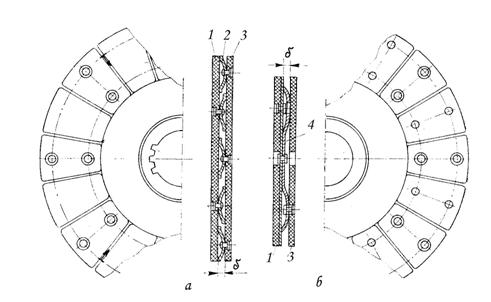

Pentru a obtine o cuplare cat mai buna a transmisiei cu motorul, ambreiajul automobilului trebuie sa fie cat mai elastic. Din acest punct de vedere cele mai corespunzatoare sunt ambreiajele cu mai multe discuri deoarece momentul motor este transmis treptat de la un disc la altul, ceea ce asigura o frecare progresiva si deci o cuplare lina. La ambreiajul cu un singur disc, cuplarea se face mult mai rigid si din aceasta cauza discurile de frictiune ale acestora au o constructie speciala. In scopul asigurarii unei cuplari cat mai line, solutiile constructive mai des utilizate si totodata recomandabile sunt cele ale discurilor ondulate sau prevazute cu arcuri plate in interior, dupa cum se arata in fig. 7.4.

Partea periferica a discului reprezentata in fig. 7.4 a, este impartita in mai multe sectoare 2, indoite in afara sau inauntru prin, alternare. Numarul sectoarelor se recomanda sa fie intre 4 si 12, in functie de diametrul discului. Taieturile radiale care dau nastere la sectoarele ondulate micsoreaza totodata si tendinta spre deformare a discului metalic. In stare libera, intre garniturile de frictiune 1 si 3 exista un joc δ = 12 mm iar cand discul este presat, ondulatiile incep sa se indrepte treptat ceea ce asigura o frecare progresiva si deci o cuplare lina. Un dezavantaj al discurilor cu sectoare consta in dificultatea de a obtine aceeasi rigiditate la toate sectoarele.

Fig. 7.4 Constructia discurilor de frictiune

O rigiditate mai uniforma pe suprafata discului de frictiune se obtine prin constructia in fig. 7.4 b, la care sunt introduse arcuri late intre disc si garniturile de frictiune ceea ce face ca intre ele sa apara, in stare libera, un joc δ = 12 mm care se preia in procesul cuplarii. Numarul arcurilor 4 plate se recomanda sa nu fie mai mici de 6.

Deoarece discurile trebuie sa fie elastice, se executa din otel laminat cu continut mediu sau ridicat de carbon cu grosime de 1,42 mm . Taierea si indoirea sectoarelor se face in prese speciale. In scopul mentinerii formei si calitatilor elastice dorite, tratamentul termic se face tot in presa. Dupa calirea in ulei si revenire, trebuie sa aiba duritate HRC = 38.50 Arcurile plate se executa din banda de otel laminat la rece si lustruit in prese la temperatura de aproximativ 420˚ C.

7.2.2 Garniturile de frictiune

In constructia ambreiajelor se folosesc cupluri de frecare compuse din materiale diferite, respective volantul si discurile de presiune din metal, iar garniturile discului de frictiune din material metalic. Materialul de baza pentru confectionarea garniturilor de frictiune este azbestul, care are o stabilitate chimica si termica foarte buna. Acesta poate fi utilizata sub forma unor fire scurte sau sub forma unor texturi, care impreuna cu insertii metalice, se preseaza in lianti de tipul rasinilor sintetice, ale caror proprietati influenteaza in mod hotarator functionarea ambreiajului.

Cele mai raspandite incluziuni metalice sunt plumbul, zincul, cuprul si alama, sub forma de sarma, span sau pulbere.

Cerintele principale impuse garniturilor de frictiune ale ambreiajelor sunt:

- sa asigure coeficientul de frecare dorit si asupra lui sa influenteze putin variatiile de temperatura, ale vitezei de alunecare si ale incarcarii specifice;

- sa aiba o rezistenta ridicata la uzura mai ales la temperaturi inalte;

- sa-si refaca rapid proprietatile de frictiune initiale. Dupa incalzirea urmata de racirea corespunzatoare;

- sa aiba stabilitate mare la temperatura ridicate;

- sa aiba proprietati mecanice (rezistenta, elasticitate, plasticitate )ridicate;

- sa se prelucreze usor si sa asigure o cuplare lina fara socuri, la plecarea din loc a automobilului.

Fig. 7.5 Garnituri de frictiune ambreiaj

Uzura garniturilor de frictiune depinde de incarcarea specifica, de viteza de alunecare, si de temperatura, cunoscand ca la temperaturi mai mari de 250˚C intensitatea uzuri creste brusc.

Fixarea garniturilor de frictiune pe disc se face cu nituri sau prin lipire cu cleiuri termorezistente. Raspandirea cea mai mare o are nituirea, deoarece asigura rezistenta si siguranta in functionare si permite inlocuirea garniturilor fara prea mare greutate. Niturile utilizate sun executate din materiale cu duritate redusa (cupru, alama, aluminiu), care nu provoaca zgarieturi pe suprafetele de frecare.

Tipuri de garnituri utilizate:

- &n 333f54d bsp; &n 333f54d bsp; garnituri FERODO pe baza de fibre de azbest;

- &n 333f54d bsp; &n 333f54d bsp; garnituri din rasini sintetice armate cu fibre de kevlar sau cu fibre de sticla, care sunt nepoluante;

- &n 333f54d bsp; &n 333f54d bsp; garnituri din pulberi metalice, rezistente, dar functioneaza cu zgomot;

- &n 333f54d bsp; &n 333f54d bsp; garnituri din fibre impregnate cu liant si infasurate intr-o rasina sintetica.

In functie de materialul utilizat, coeficientul de frecare al garniturilor variaza intre 0,250,35 mm pentru materialele pe baza de azbest, respectiv 0,400,45 mm pentru materialele metaloceramice.

Pentru a proteja garniturile de frictiune impotriva incalzirii exagerate, pe suprafata acestora sunt prevazute o serie de canale radiale, prin care, la rotirea ambreiajului, circula aer care contribuie la racirea suprafetelor de frecare si la evacuarea prin centrifugare a particulelor rezultate din uzura garniturilor.

7.2.3 Amortizarea de oscilatii de torsiune

Pentru a feri transmisia de oscilati si rasuciri cauzate de rotatia neuniforma a arborelui cotit si de variatia vitezelor unghiulare la deplasarea automobilului, discul de frictiune al ambreiajului este prevazut cu un sistem de amortizare a acestor oscilatii, care serveste si la asigurarea unei cuplari mai line a ambreiajului.

Amortizarea de oscilatii de rasucire ale ambreiajului, indiferent de caracteristica elementului de amortizare, functioneaza pe baza aceleasi scheme de principiu, respectiv, legatura dintre discul de frictiune si butucul acestuia se face cu ajutorul unui element elastic.Din punct de vedere constructiv aceste sisteme de amortizare difera prin elementul elastic utilizat: cauciuc, capsula hidrauluica sau arcuri.

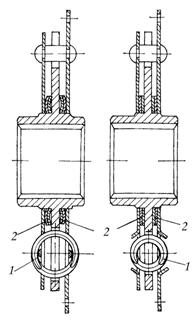

Constructia discurilor de frictiune cu amortizare de oscilatii din cauciuc 1 este reprezentat in figura 7.6.

La unele ambreiaje se foloseste amortizarea de oscilatii de rasucire hidraulice, care au insa o constructie complicata, etanseitatea se asigura cu greutate si momentul de inertie este mare ceea ce face ca aceste amortizoare sa aiba o aplicabilitate redusa si aceea numai la autoturisme.

Cea mai larga raspandire o au amortizoarele de oscilatii cu inele de frictiune si elemente elastice cu arcuri elicoidale, dupa cum se arata in figura 7.7.

Fig. 7.6 Constructia discului de frictiune cuamortizare de

oscilatii de torsiune cu cauciuc

Fig. 7.7 Constructia discului condus cu amortizor de oscilatii

de torsiune cu frictiune si element elastic

La aceste constructii elementul elastic il constituie arcurile elicoidale cilindrice 1, dispuse tangential in ferestrele discului de frictiune, care pot fi in numar de 6.12, in functie de diametrul discului. Elementul de frictiune il constituie garniturile sau inelele arcurilor 2, prinse intre flansa si disc.

7.2.4 Discurile de presiune

Pentru a asigura o presare uniforma a garniturilor de frictiune, discurile de presiune trebuie sa fie rigide, iar pentru a reduce temperatura suprafetelor de frecare trebuie sa aiba o masa suficient de mare, conditie necesara pentru preluarea unei cantitati de caldura cat mai mari. La ambreiajele monodisc, in scopul imbunatatiri transmisiei de caldura, discurile de presiune sunt prevazute la exterior cu aripioare de racire, de forma paletelor de ventilator. Unele discuri sunt prevazute cu canale radiale de ventilatie.

In scopul transmiterii momentului, discurile de presiune trebuie sa se roteasca impreuna cu volantul motorului si sa aiba posibilitate, in momentul decuplarii si cuplari ambreiajului sa se deplaseze de-a lungul arborelui acestuia.

Discurile de presiune trebuie sa aiba o rezistenta mare la uzura si de aceea ele se executa din fonta perlitica

Discurile cu diametre mari, care sunt supuse unor solicitari dinamice mari, se recomanda sa se execute din fonta cu adaosuri de nichel mangan si silicon. Duritatea discurilor de presiune se recomanda sa fie HB= 170.230

Fig. 7.8 Disc de presiune ambreiaj

Ai omis elemente importante:

7.2.5 Arcul central diafragma

Ambreiajelele cu arc tip diafragma s-au impus in totalitate pe piata de ambreiaje datorita gabaritului sau axial redus, facand posibila montarea in spatiile tot mai mici din jurul motorului. Arcul tip diafragma indeplineste totodata si functia de cuplare/decuplare prin presiune/depresiune a ambreiajului.

Arcul central diafragma este un disc subtire din otel, de forma tronconica, avand o serie de brate elastice formate din taieturi radiale.

La ambreiajele mecanice cu arc central diafragma, in functie de sensul de actionare al fortei de decuplare, se disting doua tipuri:

- &n 333f54d bsp; &n 333f54d bsp; ambreiaj mecanic cu arc central diafragma decuplabil prin comprimare;

- &n 333f54d bsp; &n 333f54d bsp; ambreiaj mecanic cu arc central diafragma decuplabil prin tractiune.

La majoritatea autoturismelor si a autoutilitarelor usoare, se utilizeaza ambreiaj mecanic cu arc central diafragma decuplabil prin comprimare .

Arcul central sub forma de diafragma este un disc de otel subtire, prevazut cu taieturi radiale (figura 7.9a).

Fig. 7.9 Constructia si functionarea arcului tip diafragma

In stare libera, arcul are o forma tronconica, iar la montare in ambreiaj el este deformat in raport cu inelul exterior 3 si apasa cu partea exterioara pe discul de presiune 1. La decuplare, arcul 4, fiind actionat de rumentul de presiune 5 (figura 7.9c), se deformeaza in raport cu inelul interior 2, iar partea lui exterioara se deplsaeaza spre dreapta inpreuna cu discul 1 (prin intermediul elementului de legatura 6).

Avantajele utilizarii acestui tip de arc sunt:

- &n 333f54d bsp; &n 333f54d bsp; asigura o presiune uniform si constant asupra discului de presiune (nu are tendinta sa patineze cand garniturile sunt uzate);

- &n 333f54d bsp; &n 333f54d bsp; are dimensiuni de gabarit si greutate mai mica, comparative cu alte tipuri de ambreiaje;

- &n 333f54d bsp; &n 333f54d bsp; forta necesara decuplarii este mai mica decat in cazul ambreiajului cu discuri elicoidale;

- &n 333f54d bsp; &n 333f54d bsp; asigura o cuplare mai lina datorita elasticitatii mari a lamelelor arcului diafragma.

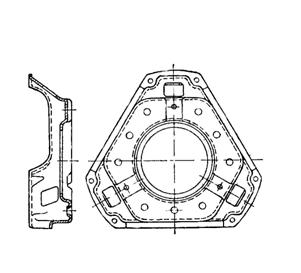

7.2.6 Carcasa si carterul ambreiajului

Carcasa ambreiajului se fixeaza pe volantul motorului si serveste drept cadru de montare pentru parghiile de decuplare, arcurilor de presiune si a elementelor de solidaritate a discurilor de presiune cu volantul. In partea centrala are o deschizatura prin care trece arborele primar al cutiei de viteze si al mansonului de decuplare, iar in scopul asigurarii unei raciri bune, carcasa este prevazuta cu ferestre de aerisire (fig. 7.10).

Fig. 7.10 Constructia carcasei ambreiajului

Fixarea carcasei pe volant se face cu suruburi, iar centrarea cu stifturi sau cu ajutorul unui umar executat pe volant. Carcasa ambreiajului se stanteaza din tabla de otel cu continut redus de carbon.

La unele constructii, carterul ambreiajului se executa, impreuna cu carterul cutiei de viteze, iar la altele separate. Forma si dimensiunile carterului depind de constructia ambreiajului. Carterul pate fi dintr-o singura bucata, si atunci se toarna din fonta sau din doua bucati, solutie la care ambele piese pot fi turnate din fonta sau numai jumatatea superioara turnata din fonta, iar cea inferioara stantata din tabla de otel. Carterul ambreiajului se centreaza pe flansa capacului rulmentului de la arborele primar.

7.2.7 Volantul

Fiind compatibil in dimensiuni cu partea conducatoare a ambreiajului, zona frontala a volantului constituie una din suprafetele de frecare.

Constructia volantului este determinata de rolul functional pe care il indeplineste pentru motor, iar configuratia acestuia este influentata si de tipul mecanismului de ambreiaj cu care acesta este asamblat.

Volantul clasic se intalneste in doua variante: volantulmonobloc plat sau cu obada, constituit ca o piesa masiva din fonta si volantul modular, compus din elemente asamblate. La autoturisme in prezent se utilizeaza, de regula, volant monobloc plat.

Volantul modular (figura 7.11), datorita reducerii costurilor de fabricatie, constituie o solutie de viitor.

Fig. 7.11Constructia volantului modular

a-solidar cu arborele cotit al motorului; b-solidar cu carcasa ambreiajului

Volantul modular este construit dintr-un disc de otel (care este asamblat cu arborele cotit al motorului) pe care se fixeaza volantul propriu-zis, din fonta avand forma unei coroane.

In varianta firmei VALEO (figura 7.11a) de discul de otel 1, solidarizat cu arborele cotit al motorului, se fixeaza prin suruburile 2 volantul 3. La extremitatea discului de otel 1 este stantata coroana 4 a traductorului de turatie.

Constructia modulara a volantului produs de firma LUK (figura 7.11b) simplifica foarte mult constructia ambreiajului, deoarece discul de otel 1 al volantului modular 2 indeplineste si functia de carcasa a ambreiajului.

La ambreiajul din figura 7.12, construit pentru autoturisme din clasa superioara, s-a asociat functionarea volantului de inertie cu cele de element elastic suplimentar si element izolator pentru vibratiile de torsiune din grupul motopropulsor.

Fig. 7.12 Volantul de inertie asociat cu izolatorul de vibratii de torsiune

Dublul volant este compus dintr-un volant primar 1, fixat pe arborele cotit al motorului si un volant secundar 2, pe care se monteaza mecanismul ambreiaj. Intre cei doi volanti, centrati printr-un rulment3, este amplasat izolatorul de vibratii torsionale, compus din arcurile elicoidale 4 si amortizorul5, format dintr-un pachet de inele de frecare. Datorita spatiului disponibil in gabaritul volantului motor, dimensiunile izolatorului de vibratii poate fi majorat fata de cazul dispunerii lui in discul condus al ambreiajului, si ca urmare, rezulta un filtraj al vibratiilor torsionale foarte bun chiar in regimuri de turatie reduse. Prin inserierea arcurilor 4 intre cei doi volanti, acestia indeplinesc si rolul dispozitivului elastic suplimentar pentru limitarea momentului la cuplarea brusca a ambreiajului.

Datorita densitatii si comportamentului favorabil in functionare (coeficient de frecare si rezistenta la uzare), in constructia volantului este utilizata fonta cenusie Fc 20 (in cazul motoarelor clasice) si nodulara in cazul motoarelor rapide. In vederea imbunatatirii progresivitatii cuplarii si rezistentei la uzura, suprafata frontala aflata in contact cu garniturile de frictiune este prelucrata cu rugozitate mica (0,8 mm). Latimea acesteia este superioara cu 23 mm celei a garniturii.

7.2.8 Mansonul de decuplare

Mansonul de decuplare este elementul ce permite transmiterea efortului de decuplare (prin apasare sau tractiune) primit de la furca de decuplare fixata pe carterul ambreiajului, mecanismului ambreiaj aflat in miscare de rotatie. Ansamblul este concentric cu arborele ambreiajului.

La ambreiajele cu arcuri tip diafragma, mansonul actioneaza direct asupra partii centrale a arcului.

Mansonul se compune din doua inele cilindrice coaxiale, unul in rotatie cu mecanismul ambreiaj si celalalt fara rotatie, legat de furca de comanda. Pentru evitarea incalzirii produsa de frecarea de contact, intre aceste inele se intercaleaza un rulment, numit rulment de presiune.

Constructia unui manson de decuplare cu ghidaj central este prezentata in figura 7.13a. Partea fara rotatie a mansonului 1 culiseaza pe bucsa 2, concentrica cu arborele ambreiajului si fixata in carterul ambreiajului; partea rotitoare (inelul rotitor al rulmentului 3) actioneaza direct asupra parghiilor de decuplare sau asupra arcului de tip diafragma.

Aceasta constructie poate sa functioneze si fara cursa libera (garda) impreuna cu un sistem de actionare adaptat.

Mansonul de decuplare cu autocentrare (figura 7.13b) se utilizeaza atat in situatia unei comenzi cu joc, cat si in cea a unei comenzi de tipul cu apasare constanta. El elimina dezavantajele provocate de dezaxarea posibila intre mansonul de decuplare si mecanismul ambreiajului (zgomot si uzura accentuate), ce pot aparea in montajul prezentat mai inainte. Rulmentul 1 se poate deplasa radial in raport cu mansonulculisant 2, astfel incat se autocentreaza pe mecanismul ambreiaj 3.

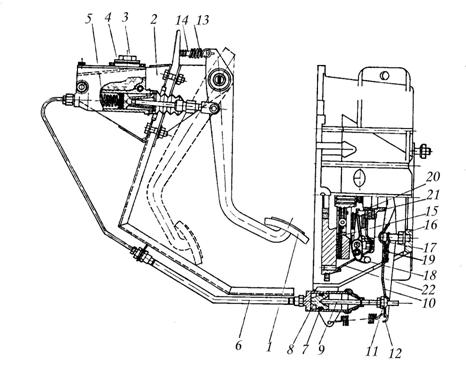

7.3 Mecanismul hidraulic de comanda al ambreiajului

Ambreiajul mecanic cu discuri poate avea in functionare doua stari: cuplat si decuplat. Trcerea ambreiajului din starea cuplata (normala),in starea decuplata se obtine in urma actiunii de debreiere si se realizeaza prin intermediul sistemului de actionare, care desface legatura de cuplare.

Pentru a corespunde constructiv si functional, sistemele de actionare a ambreiajului trebuie sa indeplineasca o serie de cerinte:

- &n 333f54d bsp; &n 333f54d bsp; sa asigure o cuplare rapida si o decuplare rapida si totala;

- &n 333f54d bsp; &n 333f54d bsp; forta aplicata pedalei safie cat mai mica: 80120 N la curse ale pedalei de 80120 mm;

- &n 333f54d bsp; &n 333f54d bsp; sa asigure compensarea automata a jocurilor datorate uzurilor normale ale ambreiajului, sa aiba o constructie simpla si sigura in utilizare.

Din punct de vedere constructiv sistemele de actionare pot fi de doua feluri (figura 7.14):

Fig. 7.14 Tipuri de sisteme de actionare a ambreiajului

Comanda hidraulica a ambreiajului, ca principiu de functionare si realizare constructiva, este similara comenzii hidraulice a franelor.

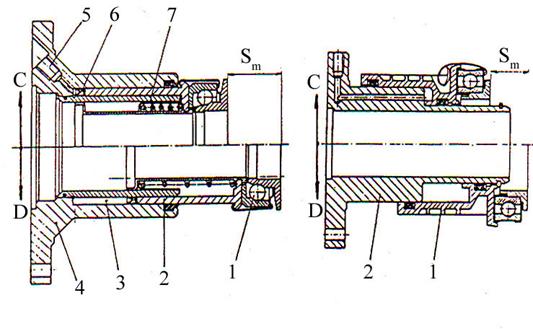

Mecanismul cu comanda hidraulica (fig. 7.15) se compune, in principal din:

- pedala ambreiajului 1, cu arcul de rapel 13

- pompa centrala a ambreiajului 3, cu rezervor de lichid ce se monteaza pe torpedou in partea exterioara;

Fig. 7.15 Ambreiajul cu comanda hidraulica

1- pedala ambreiajului; 2- tija pompei centrale; 3- cilindrul pompei;

4- pistonul pompei; 5- arcul pistonului; 6- conducta; 7- cilindrul receptor;

8- pistonul cilindrului receptor; 9- tija cilindrului receptor; 10- furca de debreiere; 11- surub de reglaj; 12- arc; 13- arcul pedalei; 14- arc; 15- discul condus; 16- placa de presiune; 17- arcul ambreiajului; 18- parghie de debreiere; 19- surub; 20- mansonul si rulmentul de presiune; 21- carcasa ambreiajului;

22- carcasa discului de presiune

cilindrul receptor 7, fixat de carterul ambreiajului prin intermediul unor suruburi;

- conducta de legatura 6 dintre pompa si cilindru

- furca de debreiere 10;

- rulment de presiune 20

La apasarea pedalei ambreiajului 1, pistonul 4 din pompa centrala se deplaseaza si trimite lichidul prin conducta de legatura 6, la cilindrul receptor 7, prin intermediul tijei 9, pistonul cilindrului receptor va actiona furca 10, producand debreierea.

La eliberarea pedalei ambreiajului 1, arcurile 12 si 13 readuc mecanismul in pozitia initiala.

Principalul avantaj al sistemului este efectul multiplicator obtinut prin adoptarea unui diametrupentru cilindrul receptor superior celui al cilindrului pompei de comanda.

Datorita vibratiilor grupului motopropulsor, cilindrul receptor are o fiabilitate redusa. Pentru a atenua acest efect, precum si pentru a spori durabilitatea rulmentului din mansonul de decuplare a fost promovata, in ultimii ani, solutia in acre cilindrul receptor este integrat mansonului de decuplare. Este suprimata astfel si furca al carei principal inconvenient este cel de transformare a miscarii de rotatie (in jurul articulatiei din carter) in miscare de translatie a mansonului de decuplare.

In figura 7.16 sunt prezentate doua solutii:

Fig. 7.16 Cilindru receptor integrat mansonului de decuplare

a-cu etansare frontala; b-cu etansare radiala

Pozitia C dispusa deasupra axei, corespundestarii cuplate a ambreiajului, iar pozitia D, dispusa sub axa, corespunde starii de debreiere a ambreiajului. La solutia din figura 7.16a, deplasarea axiala a rulmentuuli de presiune 1 se face de catre pistonul 2 al cilindrului receptor 3 din bucsa 4. Accesul lichidului sub presiune se face prin racordul 5, etansarea fiind asigurata de garnitura frontala cu autoetansare 6. Mentinerea apasarii constante a rulmentului asupra arcului diafragma se face de catre arcul de cresterea diametrului activ al cilindrului receptor, dar prin deplasarea relativa a pistonului 1 fata de cele doua suprafete cilindrice concentrice ale bucsei 2, apar dificultati de etansare.

7.3 Elemente de calculul ambreiajelor

Calculul ambreiajului cuprinde determinarea dimensiunilor principale in raport cu valoarea maxima a momentului motorului, in functie tipul si destinatia automobilului si de verificare la rezistenta a principalelor piese componente.

7.3.1. Determinarea parametrilor de baza ai ambreiajului

Parametrii principali care caracterizeaza constructia ambreiajului se refera la coeficientul de siguranta (b), presiunea specifica (ps) si cresterea de temperatura (∆t) in ambreiaj la pornirea din loc a automobilului.

a. Coeficientul de siguranta al ambreiajului (b In timpul functionarii ambreiajelor, ca urmare a frecarilor normale din fazele de cuplare decuplare ale ambreiajului, suprafetele de frecare ale discurilor conduse sunt supuse uzurii. Fata de constructia mecanismului ambreiaj si modul de generare a fortelor de cuplare, uzarea garniturilor de frecare determina o detensionare a arcurilor si deci o modificare a fortei de apasare. Pentru ca ambreiajul sa fie capabil sa transmita momentul maxim al motorului si in cazul in care garniturile de frecare sunt uzate, la dimensionarea ambreiajului se adopta momentul capabil mai mare decat momentul maxim al motorului

In calculele de predimensionare acest lucru este luat in considerare prin coeficientul de siguranta al ambreiajului, notat β si definit ca valoare a raportului dintre momentul de calcul al ambreiajului Ma) si momentul maxim al motorului (MM):

![]() > 1,

> 1,

de unde se obtine valoarea momentului necesar al ambreiajului:

![]() (7.2)

(7.2)

Alegerea valorii coeficientului de siguranta al ambreiajului in vederea determinarii momentului necesar al ambreiajului se face tinandu-se seama de tipul si destinatia automobilului, precum si de particularitatile ambreiajului.

Pentru valori mari ale coeficientului de siguranta β se reduce intensitatea patinarii ambreiajului la uzarea garniturilor de frecare, se reduce lucrul mecanic de patinare si prin aceasta, se sporeste durata de functionare a ambreiajului si se reduce timpul de ambreiere, imbunatatindu-se dinamicitatea automobilului.

Marirea exagerata a coeficientului de siguranta contribuie la aparitia unor suprasarcini in transmisie, in special la franarea brusca a automobilului, prin diminuarea capacitatii de protectie prin patinare. In plus, cu cat β are valori mai ridicate, cu atat si forta necesara pentru decuplarea ambreiajului devine mai mare.

Ambreiajul la care coeficientul de siguranta are valori reduse protejeaza bine transmisia de suprasarcini, deoarece patinarea ambreiajului are loc la valori mai mici ale momentului de torsiune, deci mai usor si mai frecvent in timpul deplasarii automobilului. Aceasta situatie poate deveni dezavantajoasa, deoarece alunecarile frecvente provoaca uzura prematura a discurilor.

De-a lungul duratei de utilizare a automobilului, prin uzarea garniturilor de frecare ale ambreiajului valoarea coeficientului de siguranta se modifica dupa caracteristica elastica a arcurilor utilizate. Corespunzator reducerii fortei de apasare a arcurilor datorita uzarii ambreiajului scade si valoarea momentului capabil al ambreiajului. Indeplinirea cerintei de transmitere integrala a momentului maxim al motorului limiteaza scaderea coeficientului de siguranta al ambreiajului uzat pana la limita: u ≥ 1.

Tinand seama de precizarile de mai inainte, pentru valorile coeficientului de siguranta limita superioara se recomanda in cazul ambreiajelor cu arcuri elicoidale, la care reducerea fortei elastice este direct proportionala cu uzura garniturilor iar valorile spre limita inferioara se recomanda in cazul arcurilor centrale diafragma, la care forta capabila a arcurilor este putin influentabila de modificarea sageti de precomprimare a arcului in limita uzurilor normale.

Pentru ambreiajul proiectat am ales valoarea b = 1,4 si rezulta:

Ma = b .MM = 1,4 .152,9 = 214 N.m

b. Presiunea specifica (p0). Presiunea specifica dintre suprafetele de frecare ale ambreiajului se defineste ca raportul dintre forta dezvoltata de arcul (arcurile) de presiune (F) si aria unei suprafete de frecare a ambreiajului (A), dupa relatia:

Valoarea maxima a presiunii specifice este limitata prin tensiunea admisibila de strivire a materialului constituent al garniturilor. Fata de aceasta limita fizica, in adoptarea valorii de predimensionare a ambreiajului sunt de considerat urmatoarele aspecte:

. valori spre limita tensiunii admisibile de strivire favorizeaza reducerea dimensiunilor constructive ale ambreiajului, in sensul ca discurile conduse vor avea dezvoltari radiale mici, cu momente reduse de inertie; dependenta directa a uzurii de frecare de valoarea presiunii normale din suprafata de alunecare face ca durabilitatea ambreiajului sa se reduca, sub limitele acceptate construcYiei de automobile;

. valori mici ale presiunii specifice implica suprafeYe mari de frecare, care presupun dezvoltari radiale insemnate ale discurilor conduse si, de aici, cresterea gabaritelor, a maselor si a momentelor de inertie ale partii conduse a ambreiajului. In plus, prin cresterea razelor, se sporesc vitezele tangentiale de alunecare dintre suprafetele de contact la cuplarea ambreiajului, situatie in care creste uzura de alunecare a garniturilor.

Din considerente de uzura a suprafetelor de frecare, presiunea specifica a ambreiajului se admite in urmatoarele limite:

p0 = 0,2 . 0,5 MPa in cazul garniturilor din rasini sintetice impregnate cu fibre de kevlar sau cu fibre de sticla si p0 = 1,5 . 2,0 MPa pentru cele metaloceramice.

Pentru ambreiajul proiectat, aleg valoarea p0 = 0,3 MPa

c. Cresterea temperaturii pieselor ambreiajului (Dt)

La un parcurs urban de 10 km, frecventa cuplarilor - decuplarilor ambreiajului este de circa 100.300 ori. S-a aratat anterior ca in procesul cuplarii si decuplarii ambreiajului, o parte din lucrul mecanic al motorului se transforma, prin patinare, in caldura, ridicand temperatura pieselor metalice ale ambreiajului, din care cauza garniturile de frecare functioneza la temperaturi ridicate. Experientele au aratat ca o crestere a temperaturii in planul de alunecare al garniturilor de la 30 la 10 oC mareste uzura acestora de circa doua ori. Avand in vedere ca lucrul mecanic de patinare este mai mare la pornirea din loc a automobilului decat la schimbarea treptelor de viteza, in calcule se considera situatia cea mai dezavantajoasa, cea a pornirii din loc. De asemenea, avand in vedere durata procesului de cuplare tc<1,0 secunde), schimbul de caldura cu exteriorul este redus, astfel ca< se considera ca intreg lucrul mecanic de patinare se regaseste sub forma de caldura in discul de presiune si in volant.

Verificarea la incalzire se face pentru discurile de presiune, aflate in contact direct cu planul de alunecare, cu relatia:

![]()

unde: Dt [o] este cresterea de temperatura; L - lucrul mecanic de patinare:

L = 357,3. Ga.rr2/icv12. io2 (7.5)

L = 357,3. 16334 .0,3022/3,042. 4,062 = 3494 N

α = 0,5 - coeficient care exprima partea din lucrul mecanic preluat de discul de presiune al ambreiajului; mp este masa pieselor ce se incalzesc; c = 500 [ J/kg oC] este caldura specifica a pieselor din fonta si otel.

Dt = 0,5 .3494/500 .4 = 8,735 oC

Ambreiajul se considera bun din punct de vedere al incalzirii daca![]() cresterea

de temperatura la pornirea

din loc este in limitele ∆t = 8.15 oC.

cresterea

de temperatura la pornirea

din loc este in limitele ∆t = 8.15 oC.

7.3.2. Dimensionarea garniturilor de frecare

Garniturile de frecare sunt componente ale discului condus prin intermediul carora se stabileste, prin forte de frecare, legatura de cuplare a ambreiajului. Drept urmare suprafetele de frecare ale ambreiajului reprezinta caile de legatura dintre partiile conducatoare ale ambreiajului. In aceste conditii momentul capabil al ambreiajului este momentul fortelor de frecare, dat de relatia:

![]() (7.6)

(7.6)

unde i 2

. n este numarul suprafetelor de frecare (al cailor de legattura dintre partea

conducatoare si

partea

condusa); n-numarul discurilor

conduse

ale

ambreiajului; ![]() - raza

medie a suprafetei de frecare;

Re si Ri -razele exterioara si

interioara ale suprafetelor

inelare

de

frecare;

µ - coeficientul de frecare dintre

suprafetele discurilor; F - forta normala de apasare.

- raza

medie a suprafetei de frecare;

Re si Ri -razele exterioara si

interioara ale suprafetelor

inelare

de

frecare;

µ - coeficientul de frecare dintre

suprafetele discurilor; F - forta normala de apasare.

Forta normala de apasare este data de relatia :

F = p0 A (7.7)

unde: ![]() este aria unei garnituri de frecare. In aceste conditii

momentul capabil al ambreiajului este:

este aria unei garnituri de frecare. In aceste conditii

momentul capabil al ambreiajului este:

![]()

![]()

Ambreiajul se considera corect dimensionat daca momentul capabil calculat este egal cu momentul necesar, adica:

![]()

de unde rezulta:

(7.10)

(7.10)

unde c = 5 .. ,75. Referitor la acest raport, care influenteaza uniformitatea de uzare radiala a garniturilor, se fac urmatoarele precizari: valorile spre limita inferioara ale coeficientului c arata ca exista o diferenta mare intre razele suprafetelor de frecare, deci o latime mare, ceea ce are drept consecinta o uzura neuniforma a garniturilor de frecare datorita diferentei mari dintre vitezele de alunecare. In scopul uzarii uniforme, mai ales in cazul automobilelor echipate cu motoare rapide, se recomanda folosirea de valori ale coeficientului c spre limita superioara. Adopt valoarea c = 0,7.

Re = [(2 214/ 0,35 .p .2 .0,3 .(1 - 0,72) .(1 + 0,7)]1/3 = 94,8 mm

Garniturile de frecare sunt piese de uzura ale ambreiajului, piese care de-a lungul duratei de utilizare sunt de mai multe ori inlocuite. Posibilitatea de inlocuire trebuie sa ofere interschimbabilitate pieselor, motiv pentru care garniturile sunt realizate intr-o gama tipodimensionala limitata, prezentata in tabelul 7.1 dupa STAS 7793-83.

In aceste conditii valorile Re si Ri obtinute prin relatia (7.10) sunt valori de predimensionare, valorile definitive tinand seama de incadrarea valorilor de calcul in prima valoare normalizata a garniturilor.

Tab. 7.1

Dimensiunile garniturilor de frecare pentru ambreiaje [mm]

|

|

|

|

|

|

|

250 |

|

|

|

|

|

|

|

|

|

|

|

|

|

150 |

|

165 |

|

|

|

|||

|

g |

|

3,5 |

3,5; 4,0 |

||||||||||

Conform acestei standardizari, alegem De = 200 mm si corespunzator: Di = 130 mm si g = 3,5 mm (g - grosimea garniturii).

7.3.3. Calculul arcului de presiune (arcului diafragma)

Mentinerea starii cuplate a ambreiajului la limita momentului necesar al ambreiajului proiectat este posibila cand pe suprafata de frecare se dezvolta forta normala.

La ambreiajele cu arc diafragma forta data de relatia (7.11) trebuie sa fie dezvoltata de arc in starea cuplata a ambreiajului.

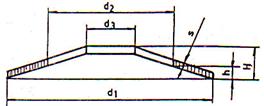

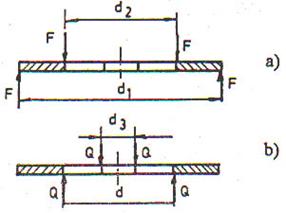

Elementele geometrice ale unui arc diafragma sunt prezentate in figura 7.17.

Fig. 7.17 Constructia arcului diafragma

Fortele care solicita arcul diafragma in cele doua situatii de rezemare care apar in timpul functionarii ambreiajului sunt prezentate in figura 7.18a, pentru situatia ambreiat, si in figura 7.18b, pentru situaYia debreiat. Se considera ca arcul diafragma prezinta doua elemente functionale reunite intr-o singura piesa partea tronconica plina, care este de fapt un arc disc cu rolul de arc de presiune, si lamelele, care sunt de fapt parghii incastrate in panza arcului disc cu rolul de parghii de debreiere.

F = 2 .214/2 .0,35 .0,23 = 2658 N

Deformarea arcului disc prin intermediul lamelelor se explica pe modelul constructiv din figura 7.19, unde cele doua elemente componente ale arcului diafragma, arcul disc si parghiile, sunt prezentate separat. Configuratia parghiilor a fost aleasa se face pe circumferintele cu diametrele d1 si d2 ca in cazul clasic de solicitare a arcului disc iar articulatiile pe care oscileaza parghiile se gasesc pe circumferinta cu diametrul d2 respectiv d3.

Fig. 7.18 Fortele care actioneaza asupra ambreiajului

a-starea ambreiat; b-starea debreiat

Modelul constructiv din figura 7.19 indeplineste in ambreiaj acelasi rol functional ca si arcul diafragma. Acest model poate fi folosit pentru calculul arcului diafragma utilizand principiul suprapunerii efectelor produse in cele doua elemente componente ale sale: arcul disc si parghiile de debreiere.

Fig. 7.19 Modelul constructive al arcului diafragma

Pentru calcule se folosesc urmatoarele notatii:

- d1, d2, d3, S, H, h - dimensiunile arcului diafragma. Se adopta valorile din tabelul 7.2;

- 1, 2, 3, 4 - pozitia reazemelor;

- z - numarul de brate;

- a unghiul sectorului care revine unui brat (a = 360o/z);

-F - forta de ambreiere;

- Q - forta de debreiere;

- F , Q1 - fortele de ambreiere si debreiere ce revin unui sector al modelului: (F F/z; Q Q/z).

Tab. 7.2

Elementele geometrice ale arcului diafragma

|

Denumirea |

Simbol |

Unitatea de masura |

Dimensiunea |

|

Diametrul exterior al diafragmei |

d1 |

[mm] |

|

|

Diametrul de sprijin |

d2 |

[mm] |

|

|

Diametrul mansonului de presiune |

d3 |

[mm] |

|

|

Numarul de taieturi ale diafragmei |

z |

|

|

|

Latimea taieturii dintre lamele |

c |

[mm] |

|

|

Grosimea arcului diafragma |

s |

[mm] |

|

|

Sageata la plat |

h |

[mm] |

|

Pentru simplificare se considera parghiile rigide si sistemul deformat pana in pozitia in care arcul disc este aplatizat.

Fortele F si Q determina in arcul disc momentul radial M si forta taietoare T1 si in parghii momentul de incovoiere M2 si forta taietoare T .

In figura 7.20 s-au trasat diagramele de momente si de forte taietoare din arcul disc si din parghiile modelului constructiv, precum si diagramele de momente si forte taietoare din arcul diafragma obtinute prin suprapunerea efectelor din elementele componente.

Se obtin umatoarele solicitari maxime

![]() (7.12)

(7.12)

![]()

![]()

Q = F. (d - d )/ (d - d ) = 2658 .(180 - 150)/(150 - 45) = 759 N

M1 = 2658 .(180 - 150)/2 = 39,87 N.m

M2 = 759 .(150 - 45)/2 = 79,69 N.m

T1 = 2658 N

T2 = 759 N

Fig. 7.20 Diagrama de forte taietoare si moment incovoietoare in arcul disc si parghii

Forta F (respectiv M , T ) determina in sectiunile arcului disc eforturile unitare axiale st si sr si eforturi de forfecare τ (fig. 7.21). Deoarece eforturile unitare r si τ sunt neglijabile in comparatie cu eforturile tangentiale t (maxime pe d ), calculul de rezistenta al arcului se face pentru eforturile stmax folosind relatia:

(7.13)

(7.13)

unde: E - modulul de elasticitate al materialului; µ - coeficientul lui Poisson; f - deformatia arcului in dreptul diametrului d ; S - grosimea discului; k , k , k3 - coeficientii de forma cu valorile:

;

;  ;

;

k1= (1 -d2/d1)2 / 2 .p .[(d1 + d2)/ (d1 - d2) -2/ln(d1/d2)] (7.14)

k1= (1 - 150/180)2 / 2 .p .[(180 + 150)/ (180 - 150) -2/ln(180/150)]

k1= 0,49

k2 = 6 .[(d1/d2 - 1)/ln(d1/d2) - 1]/ p .ln(d1/d2) (7.15)

k2 = 6 .[(180/150 - 1)/ln(180/150) - 1]/ p .ln(180/150) = 11,49

k3 = 3 .(d1/d2 - 1)/p .ln(d1/d2) (7.16)

k3 = 3 .(180/150 - 1)/ p .ln(180/150) = 1,05

st max

st max = 55,13 MPa

Experimental s-a constatat ca, in timpul deformarii, generatoarele arcului disc raman practic rectilinii, iar lamelele de debreiere se incovoie intre circumferintele d2 si d3 comportandu-se ca niste parghii incastrate in arcul disc de aceea deformatiile din timpul debreierii se vor determina in doua etape: in prima etapa se calculeaza deformatia care provine din deformatia arcului disc in ipoteza ca bratele sunt rigide, iar in a doua etapa se insumeaza deformatia suplimentara de incovoiere a bratelor.

Fig. 7.21 Starile de tensiune din arcul diafragma

Deformatia arcului disc incarcat cu sarcina uniform distribuita pe circumferintele de diametre d1 si d2 se calculeaza cu relatia:

(7.17)

(7.17)

care reprezinta caracteristica de elasticitate a arcului disc in timpul cuplarii.

Pentru calculul deformatiilor in timpul debreierii se foloseste modelul din figura 7.22, unde:

q = q1 + q2,

;

;  (7.18)

(7.18)

unde:

![]() (7.19)

(7.19)

Fig. 7.22 Schema pentru calculul deformatiilor

F = 4 .2,1 .106 .2 .2,5 (3 .4 + 2,25)/0,88. 0,49 .0,0324 = 4284 N

Pentru forta Q, din conditia de echilibru a fortelor, se obtine:

![]() (7.20)

(7.20)

Q = 4284 .30/105 = 1224 N

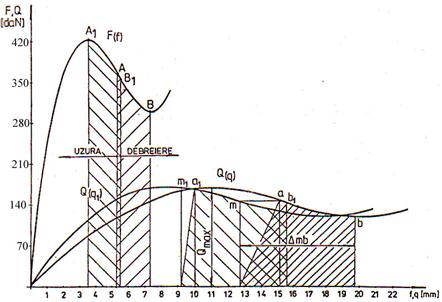

In figura 7.23 este prezentata caracteristica elastica a arcului diafragma.

Fig. 7.23 Caracteristica elastic a arcului diafragma

7.3.4 Calculul partilor conducatoare si conduse ale ambreiajului

Calculul partii conducatoare

Calculul partii conducatoare cuprinde calculul discului de presiune si al elementelor de fixare ale discului de presiune de carcasa ambreiajului.

|

Nr. crt. |

Marimea calculata |

Relatia de calcul |

||||||||||||||||||

|

|

Efortul unitar de torsiune |

|

||||||||||||||||||

|

|

Forta maxima |

|

||||||||||||||||||

|

|

Forta in stare cuplata a ambreiajului |

|

||||||||||||||||||

|

|

Valorile coeficentului de corectie k |

|||||||||||||||||||

|

D/d |

|

|

|

|

|

|

|

|||||||||||||

|

k |

|

|

|

|

|

|

|

|||||||||||||

|

|

Diametrul necesar al sarmei de arc |

|

||||||||||||||||||

|

|

Indicele arcului |

|

||||||||||||||||||

|

|

Diametrul pentru arcurile din sarma trasa de otel (mm) |

|||||||||||||||||||

|

Sarma trasa din otel carbon de calitate pentru arcuri |

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

Sarma trasa din otel aliat pentru arcuri |

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

Numarul de spire active |

|

||||||||||||||||||

|

|

Cursa activa a arcului |

|

||||||||||||||||||

|

|

Jocul la decuplarea suprafetelor invecinate |

Δs=0,5.0,75 la ambreiaje monodisc Δs=0,3.0,5 la ambreiaje bidisc |

||||||||||||||||||

|

|

Sageta maxima a arcului( la decuplarea ambreiajului) |

|

||||||||||||||||||

|

|

Sageata arcului in stare cuplata a ambreiajului |

|

||||||||||||||||||

|

|

Numarul total de spire |

|

||||||||||||||||||

|

|

Lungimea arcului in stare libera |

|

||||||||||||||||||

|

|

Conditia de stabilitate a arcului la flambare |

|

||||||||||||||||||

|

|

Uzura admisa garniturilor |

U=(1,52) i |

||||||||||||||||||

|

|

Scaderea fortei arcurilor in stare uzata |

|

||||||||||||||||||

|

|

Coeficentul de siguranta al ambreiajului uzat |

|

||||||||||||||||||

Relatii pentru calculul arcurilor de presiune

a. &n 333f54d bsp; Dimensionarea discului de presiune

Functional, discul de presiune reprezinta dispozitivul de aplicare a fortei arcurilor pe suprafata de frecare, componenta a partii conducatoare pentru transmiterea momentului, suport pentru arcuri si eventualele parghii de debreiere si masa metalica pentru preluarea caldurii rezultate in procesul patinarii ambreiajului. Fata de aceste functii, predimensionarea lui se face din conditia preluarii caldurii revenite in timpul patinarii fara incalziri periculoase.

Asimiland discul condus cu un corp cilindric cu dimensiunile bazei: raza exterioara red = Re + (3.5) mm, raza interioara rid = Ri - (3.5) mm, Re, Ri fiind razele exterioara, respectiv interioara ale discului condus, se obtine din relatia (7.10), inaltimea necesara a discului de presiune este:

(7.21)

(7.21)

unde, ρ este masa specific a discului de presiune.

Grosimea determinata reprezinta o valoare minima; fata exterioara a discului este profilata in vederea cresterii rigiditatii, a generarii unui curent intens de aer pentru racire si pentru a permite legaturile cu elementele de care se cupleaza.

hd = 3494 . p .8,7 . (0,1 - 0,065) = 0,0468 m

b. Calculul elementelor de legatura.

Legaturile permanente ale discului de presiune sunt cu carcasa ambreiajului, de la care primeste momentul de torsiune al motorului. Aceasta legatura trebuie sa asigure, in afara rigidizarii in rotatie a pieselor, si mobilitatii relative axiale necesare cuplarii, decuplarii si compensarii uzurii garniturilor. In figura 7.24 sunt prezentate schemele de calcul in trei variante constructive.

Am optat pentru fixarea prin umar (fig. 7.24a), la care solicitarea de dimensionare este de strivire intre carcasa 1 si umarul discului de presiune 2. Daca R este raza medie de dispunere a umerilor si z -numarul de umeri, atunci efortul unitar efectiv de strivire este:

![]() (7.22)

(7.22)

unde A=a.L este aria de strivire; R- raza medie de dispunere a umerilor.

ss = 214/3 .0,004 .3494 .0,1 = 51 MPa

a b) c)

Fig. 7.24 Solutii de fixare intre discul de presiune si carcasa ambreiajului

a- fixarea prin umar; b- fixarea prin canelura; c- fixarea prin bride

Calculul partii conduse

Calculul partii conduse cuprinde calculul arborelui condus, calculul legaturii dintre arborele ambreiajului si butucul discului condus si calculul arcurilor elementului elastic suplimentar.

a. Calculul arborelui ambreiajului. Dimensionarea arborelui ambreiajului se face din conditia de rezistenta la solicitarea de torsiune determinata de actiunea momentului motor, diametrul de predimensionare fiind dat de relatia:

![]()

unde tat este efortul unitar admisibil pentru solicitarea de torsiune. Valoarea definitiva a diametrului urmeaza a fi determinata in functie de dimensiunile standardizate ale arborilor canelati, de diametrul determinat, reprezentind diametrul de fund necesar canelurilor adoptate. Se utilizeaza canelurile triunghiulare (STAS 7346-85), care pot prelua sarcini si cu soc, centrarea realizandu-se pe flancuri. Pentru cazul ambreiajelor ce urmeaza sa transmita fluxuri mari de putere se recomanda caneluri in evolventa (STAS 6858-85), cu centrare pe flancuri. Adoptand seria canelurilor dupa diametrul interior necesar rezulta si ceilalti parametri necesari calculului imbinarii.

Di = (214/0,2 .130)1/3 = 0,026 m

b. Calculul imbinarii dintre butucul discului condus cu arborele ambreiajului

Calculul imbinarii dintre arbore si butuc se face pentru strivire pe flancurile canelurilor cu relatia:

![]()

in care: k este coeficientul de repartizare a sarcinii pe caneluri; se adopta k = 1/0,5 pentru caneluri triunghiulare si k=1/0,75 pentru caneluri in evolventa;

Dd - diametrul mediu al canelurilor:

![]() = 26 mm

= 26 mm

h- inaltimea portanta a canelurii:

![]() = 2 mm

= 2 mm

z-numarul de caneluri;

L- lungimea de imbinare cu butucul discului condus.

Rezulta:

ss = 2 .2 .214/0,026 .2 .32 .18 = 21,86 MPa

Solicitarea admisibila la strivire trebuie sa se incadreze in limitele:

ss = 2025 MPa

c. Calculul arcurilor elementului elastic suplimentar

Pentru calculul

arcurilor care formeza elementul elastic suplimentar, momentul limita care le solicita si care limiteaza rigiditatea lor minima se considera a fi momentul capabil atingerii limitei de aderenta la rotiilor motoare ale automobilului dat de relatia:

![]() (7.25)

(7.25)

in care: Gad este greutatea aderenta; j = 0,8 -coeficientul de aderenta; rd - raza dinamica a rotilor; iCV1 - raportul de transmitere in prima treapta a cutiei de viteza; i0 - raportul de transmitere al puntii motoare.

Gad = m1j .Ga .b/A (7.26)

unde:

m1j = cos a/ (1 + hg. j/ A) (7.27)

m1j

Gad = 0,8 .16334 .1345/2690 = 6534 N

Mc = 6534 .0,8 .0,302/3,04 .4,06 = 127,9 N.m

Daca Rmed este raza medie de dispunere a arcurilor si daca se considera ca toate arcurile (z - numarul de arcuri) participa in mod egal la preluarea momentului de calcul, forta de calcul este:

![]() (7.28)

(7.28)

Fc = 214/6 .0,04 = 892 N

Din conditia ca amplitudinea unghiulara pe care trebuie sa o admita elementul elastic sa se situeze in intervalul = (7.10)o se obtine pentru sageata arcului valoarea maxima:

![]() (7.27)

(7.27)

fmax = 0,04 .0,139 = 0,0056 mm

7.3.5. Calculul sistemului de actionare a ambreiajului

Calculul sistemelor de actionare se face in scopul determinarii parametrilor acestuia in conditiile in care forta de actionare exercita de conducator asupra pedalei ambreiajului si cursa pedalei trebuie sa se situeze in limite ergonomice. Calculul se desfasoara in doua etape, prima etapa fiind cea de dimensionare cinematica a sistemelor de comanda. Urmatoarea etapa, dupa dimensionarea cinematica, cuprinde calculul de rezistentei (dimensionare si/sau verificare), cand in functie de marimile de intrare in sistem -forta la pedala si de caracteristice cinematice ale sistemului, se determina fortele si momentele din elementele componente, se identifica solicitarile si se efectueaza calculele dupa metodele de calcul al organelor de masini.

a. &n 333f54d bsp; Dimensionarea cinematica a sistemelor de actionare

Am optat pentru un sistem de actionare a ambreiajului cu comanda hidraulica.

In acest caz sistemul de actionare (fig. 7.25) cuprinde o parte mecanica si o parte hidraulica. Partea mecanica, este caracterizata prin raportul de transmitere mechanic im, definit conform relatiei:

![]() (

(

unde:[Ivanescu]

L1 = 290 mm

L2 = 45 mm

L3 = 220 mm

L4 = 130 mm

im = 290 .220/45 .130 = 10,9

Fig. 3.43. Sistem cu actionare hidraulica

Forta necesara ce trebuie dezvoltata de tija pistonului din cilindrul receptor este data de relatia:

![]() (7.29)

(7.29)

unde Fm este forta necesara la manson pentru realizarea starii de decuplare a ambreiajului. Fm = Q = 1224 N

F2 = 1224 .220/130 = 2071 N

Forta de apasare asupra pistonului din cilindrul pompei centrale este:

![]() (7.30)

(7.30)

unde Fp este forta de apasare asupra pedalei.

Fp = Fm/ih .hh = Q/ ih .hh = 1224/18 .0,9 = 75,56 N

F1 = 75,56 .290/45 = 486,9 N

|

Tipul frecari |

Tipul garniturii |

Coeficentul de frecare |

Temperatura admisa la suprafata in regim permanent[˚C |

Uzura [cm |

Presiunea recomandata [MPa |

Densitatea |

Rezistenta la tractiune [MPa] |

Rezistenta la forfecare [MPa |

|

Uscata |

Tesite |

(pot atinge |

|

|

|

|

|

|

|

Cu fibre: -cu azbest(Ferodo A3S -Fara azbest(Valeo 201/202 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Turatie (Contine carbon) |

|

|

aprox.1 |

|

|

|

|

|

|

Metalice sinterizate |

|

|

|

|

|

|

|

|

|

Metalo-ceramice Sinterizate |

|

|

aprox.1 |

|

|

De evitat indoirea |

||

|

In mediu librifiant |

Hartie |

|

Temperatura (limitata de ulei) |

|

|

|

|

|

|

Metal sinterizat |

|

|

|

|

|

|

||

|

1. &n 333f54d bsp; Densitatea este data in raport cu apa nu cu masa volumica 2. &n 333f54d bsp; Ferodo este o marca inregistrata folosita de grupurile TURNER, NEWAL si VALEO 3. &n 333f54d bsp; sunt fragile si trebuiesc sinterizate pe placute din otel; rezistenta mecanica, ce exceptia indoirii, este foarte buna. |

||||||||

Caracteristici principale ale garniturii de frecare

BIBLIOGRAFIE:

1. Ing.DORIN CRISTESCU , Ing. VIOREL RADUCU ; AUTOMOBILUL - Constructie, Functionare, Depanare EDITURA TEHNICA BUCURESTI- 1986

2. M.UNTARU , N.SEITZ, GH.PERES, GH. FRATILA, GH. POTINCU, I. TABACU, T.MACARIE ; CALCULUL SI CONSTRUCTIA AUTOMOBILELOR - EDITURA DIDACTICA SI PEDAGOGICA, BUCURESTI

|