ANALIZA FUNCTIONAL-CONSTRUCTIVA A UNEI PIESE

Codificarea suprafetelor piesei

Pentru o identificare usoara a suprafetelor, este necesara codificarea acestora in functie de modul lor de realizare. Pentru codificarea suprafetelor se pleaca de la desenul de executie initial al piesei si se realizeaza schite ale acesteia, astfel incat sa fie evidentiate toate elementele geometrice ale acesteia (muchii, suprafete). Aceste schite nu vor fi cotate, dar pe ele se vor marca si numerota suprafetele piesei cu Sk.

Suprafetele unei piese pot fi:

- simple, constituite dintr-o singura suprafat 515j96f a: cilindrica, plana sau conica.

- complexe, formate din reuniuni (asocieri) de suprafete: canal de pana, canal circular, elicoidala, canelura, dantura etc. Prin suprafete complexe intelegem acele reuniuni de suprafete care sunt generate simultan in timpul procesului de prelucrare.

1.2 Identificarea caracteristicilor geometrice constructive prescrise si a rolului suprafetelor piesei

Se analizeaza precizia dimensionala, de forma si de pozitie, precum si rugozitatile suprafetelor piesei. Aceasta analiza se prezinta sintetic, intr-un tabel de forma celui de mai jos.

Tab. 1.2.1 Conditii tehnice prescrise suprafetelor piesei

|

Sk |

Forma suprafetei |

Dimensiune principala* / abateri** [mm] |

Rugozitate Ra [μm] |

Treapta (clasa) |

Toleranta de forma [mm] |

Pozitia reciproca |

Alte conditii |

|

S15 |

Plan-frontala |

75 |

|

|

|

|

|

|

S17 |

Plan-frontala |

|

|

|

|

|

|

|

S20 |

Plan-frontala |

75 |

|

|

|

|

|

|

S3 |

Cilindrica exterioara |

|

|

|

|

|

|

|

S9 |

Cilindrica exterioara |

|

|

|

|

|

|

|

S16 |

Cilindrica exterioara |

|

|

|

|

|

|

|

S19 |

Cilindrica exterioara |

|

|

|

|

|

|

|

S18 |

Cilindrica exterioara |

|

|

|

|

|

|

|

S2 |

Cilindrica interioara |

|

|

|

|

|

Baza de referinta |

|

S6 |

Cilindrica interioara |

|

|

|

|

|

Baza de referinta |

|

S11 |

Cilindrica interioara |

|

|

|

|

|

|

|

S8 |

Conica exterioara |

|

|

|

|

|

|

|

S12 |

Gaura neteda |

|

|

|

|

|

|

|

S10 |

Complexa |

|

|

|

|

|

Canal exterior |

|

S14 |

Complexa |

12/12 |

|

|

|

|

Canal de pana |

|

S1 |

Tesitura |

0,2x45o |

|

|

|

|

|

|

S4 |

Tesitura |

1x45o |

|

|

|

|

|

|

S5 |

Tesitura |

1x45o |

|

|

|

|

|

|

S7 |

Tesitura |

1x45o |

|

|

|

|

|

|

S8 |

Tesitura |

1x45o |

|

|

|

|

|

|

S13 |

Tesitura |

1x45o |

|

|

|

|

|

* dimensiunea principala a unei suprafete se considera acea dimensiune care se regleaza pe sistemul tehnologic la generarea suprafetei respective:

- pentru suprafete cilindrice: diametrul,

- pentru suprafete plane frontale: o cota liniara, diametrele minime si maxime;

- pentru suprafetele conice si cele complexe sunt mai multe dimensiuni principale ale suprafetei respective :

- un diametru si unghi (inclinare), in cazul unei suprafete conice,

- diametrul exterior si pasul, in cazul unui filet,

- diametrul interior, latimea si o cota liniara, in cazul unui canal circular etc.

** abaterile dimensiunilor principale se determina astfel :

- de pe desenul de executie, atunci cand acestea sunt marcate explicit;

- din STAS SREN – 20286, atunci cand este data pozitia campului de toleranta si treapta de precizie a suprafetei ;

- din STAS SREN – 22768, pentru dimensiunile libere, conform clasei indicate pe desenul de executie a piesei.

*** treapta de precizie se stabileste astfel :

- pentru suprafetele simple, in functie de dimensiunea principala si toleranta acesteia, din STAS 8101- 68.

- pentru suprafetele complexe (filete, danturi), in functie de complexul de indici de precizie (care formeaza o clasa de precizie), specifici tipului de suprafata. Acesti indici trebuie sa se regaseasca pe desenul de executie a piesei.

Baza de referinta a piesei, asigura ghidarea unei piese de tip arbore

S15, S17

Asigura centrarea si rezemarea piesei in corpul ansamblului

S19

Asigura o prelucrare usoara a gaurii

Tehnologica

S10

Asigura asamblarea piesei intr-un alt element

S1, S4, S5, S7, S8, S13

Asigura montarea usoara a piesei in ansamblu

3 Identificarea caracteristicilor materialului piesei

Materialul din care se executa piesa este un otel marca C 35.

Otelurile carbon de calitate sunt oteluri nealiate, obtinute printr-o elaborare ingrijita si cu un grad de purificare chimica ridicat. La aceste oteluri se garanteaza atat compozitia chimica cat si caracteristicile mecanice. Ele se folosesc in mod obisnuit tratate termic prin cementare sau imbunatatire, in constructii mecanice supuse la solicitari mari.

In functie de prelucrarea termica aplicata, sunt oteluri de cementare C<0,25% si oteluri de imbunatatire, iar in functie de caracteristicile mecanice prescrise, care sunt independente de cantitatile de sulf, fosfor si de marimea grauntelui austenitic sunt de calitate propriu – zisa si superioara.

Otelurile carbon de calitate in stare trasa la rece prezinta caracteristici de rezistenta superioara celor laminate si recoapte sau normalizate, datorita fenomenului de ecruisare.

Duritatea maxima obtinuta dupa calire creste cu continutul de carbon de la 31 la 57 pentru C 35.

Rezistenta la rupere dupa imbunatatire creste cu cresterea continutului de carbon de la 540 N/mm2 .

Caracteristicile mecanice ale otelurilor carbon de ambunatatire sunt fixate de tratamentul de revenire.

Conform STAS EN 10083-1:1994+2:1995 materialul C 35 prezinta urmatoarele caracteristici:

Tabel 1.3.2

|

|

|

Compozitia |

chimica |

|

|

||

|

OTEL |

Cmax |

Mnmax |

Simax |

Crmax |

Pmax |

Almax |

Smax |

|

|

|

|

|

|

|

|

|

|

OLC35 |

|

|

|

|

|

|

|

Unde:

-Cmax, concentratia de carbon maxima a otelului;

-Mnmax, concentratia de mangan maxima a otelului;

-Simax, concentratia de siliciu maxima a otelului;

-Crmax, concentratia de crom maxima a otelului;

-Nimax, concentratia de nichel maxima a otelului;

-Cumax, concentratia de cupru maxima a otelului;

-Pmax, concentratia de fosfor maxima a otelului;

-Smax, concentratia de sulf maxima a otelului.

1.4 Analiza tehnologicitatii piesei

Masa piesei

Masa piesei poate fi calculata cu ajutorul volumului si a densitatii materialului:

M= ![]() V unde:

V unde: ![]() - densitatea specifica a

materialului (

- densitatea specifica a

materialului (![]() = 7,8 g/cm3)

= 7,8 g/cm3)

V – volumul materialului

V1 =![]() ·r2·h =

·r2·h = ![]()

![]()

V2 =![]()

![]()

V3 =![]() ·r2·h =

·r2·h = ![]()

V4 =![]() ·r2·h =

·r2·h = ![]()

V5 =![]() ·r2·h =

·r2·h = ![]()

V6 =![]() ·r2·h =

·r2·h = ![]()

V7 =![]() ·r2·h =

·r2·h = ![]()

V8 =![]() ·r2·h =

·r2·h = ![]()

V9 = 29810.375

V10= 17097.3

V11= L*l*h = 12*24.5*12 = 3528

Gradul de unificare al

elementelor constructive(![]() e este unul dintre indicii

de tehnologicitate absoluti utilizati pentru aprecierea

tehnologicitatii produselor (a celor de tip piesa, in mod special).

e este unul dintre indicii

de tehnologicitate absoluti utilizati pentru aprecierea

tehnologicitatii produselor (a celor de tip piesa, in mod special).

In cadrul reperului “bucsa de ghidare” avem urmatoarele tipuri de elemente constructive:

- suprafete cilindrice interioare;

- suprafete cilindrice exterioare;

- gauri netede;

- canale circulare exterioare;

- suprafete conice interioare;

- suprafete conice exterioare.

- degajare pentru rectificare.

Numarul elementelor cu dimensiuni diferite, ed,

numarul total al elementelor, et si gradul de unificare, ![]() e

e ![]()

![]() pentru fiecare tip de element

constructive sunt prezentate in tabelul urmator:

pentru fiecare tip de element

constructive sunt prezentate in tabelul urmator:

Tabel 1.4.1

|

Tipul elementului constructiv |

Codul suprafetelor cu dimensiuni diferite /ed |

Nr. Total al suprafetelor, et |

Gradul de unificare constructiva, |

|

Suprafete cilindrice interioare |

S2, S6, S11 / 3 |

S2, S6, S11/3 |

|

|

Suprafete cilindrice exterioare |

S3 = S19, S9 S16 S18 / 4 |

S3, S9 S16 S18, S19 / 5 |

|

|

Gauri netede |

S12 / 0 |

S12 / 0 |

|

|

Canale circulare exterioare |

S10 / 0 |

S150/ 0 |

|

|

Suprafete conice interioare |

S1, S13 / 2 |

S1, S13 / 2 |

|

|

Suprafete conice exterioare |

S4, S5, S7 / 3 |

S4, S5, S7 /3 |

|

|

Degajare |

S11 / 0 |

S11/0 |

|

|

Canal de pana |

S20/0 |

S20/0 |

|

Se constata ca tipodimensiunile piesei sunt

limitate (daca ![]() =0

=0 ![]() dimensiunile

elementelor constructive din tipul respectiv sunt aceleasi) pentru:

gauri netede, canalul de pana si tesitura. Acest lucru

constituie un indicator al bunei tehnologicitati constructive a

piesei.

dimensiunile

elementelor constructive din tipul respectiv sunt aceleasi) pentru:

gauri netede, canalul de pana si tesitura. Acest lucru

constituie un indicator al bunei tehnologicitati constructive a

piesei.

Tipodimensiunile suprafetelor de tip canale

interioare, exterioare si a suprafetelor cilindrice interioare

si exterioare sunt foarte variate (daca ![]() =1

=1 ![]() dimensiunile

elementelor constructive din tipul respectiv sunt diferite intre ele). Acest

lucru arata o tehnologicitate constructiva minima a piesei.

dimensiunile

elementelor constructive din tipul respectiv sunt diferite intre ele). Acest

lucru arata o tehnologicitate constructiva minima a piesei.

Imbunatatirea acestui indicator (diminuarea lui) poate fi facuta doar prin unificarea anumitor suprafete.

Pe ansamblul piesei, pentru cele 8 tipuri de elemente

constructive identificate, rezulta urmatorul grad de unificare

constructiva:![]()

![]()

Semifabricatul din care se poate obtine piesa

Piesa este executata din 34MoCr11, iar tipul productiei este de serie mijlocie.

Obtinerea piesei se poate face prin matritare pe prese (cu forma apropiata de piesa de realizat) sau prin laminare la cald (sub forma de bara). Alegerea modului de obtinere a semifabricatului depinde de conditiile concrete existente in intreprinderea care executa piesa.

Prelucrarea semifabricatului

Rugozitatile generale prescrise pe piesa sunt Ra=6,3µm, Ra=1,6µm si Ra=0,8 µm, ceea ce impune prelucrarea prin aschiere a tuturor suprafetelor semifabricatului. De aceea se vor avea in vedere conditiile tehnologice impuse de procedeele de prelucrare prin aschiere. Rugozitatea 1,6 presupune un procedeu de finisare, iar rugozitatea de 0,8 presupune rectificarea suprafetei.

suprafeta 12.

O grupare a suprafetelor pe tipuri de suprafete si procedee aplicabile acestora este prezentata in tabelul 1.4.2:

|

Tip suprafata |

Nr.(cod) suprafata |

Procedee de prelucrare aplicabile tipului de suprafata |

Observatii privind respectarea conditiilor de tehnologitate |

|

Plan-frontala |

S15, S17, S20 |

Strunjire |

Posibil de realizat |

|

S15, S17 |

Finisare |

Posibil de realizat |

|

|

Conica(tesitura) |

S1, S4, S5, S7, S13 |

Strunjire |

Posibil de realizat |

|

Cilindrica exterioara |

S3, S9, S16, S18, S19 |

Strunjire |

Posibil de realizat |

|

S19 |

Rectificare |

Posibil de realizat |

|

|

Cilindrica interioara |

S2, S6, S11 |

Strunjire |

Posibil de realizat |

|

S2, S6 |

Rectificare |

Posibil de realizat |

|

|

S12 |

Gaurire |

Posibil de realizat |

|

|

Canale exterioare |

S10 |

Strunjire |

Posibil de realizat |

|

Canal de pana |

S14 |

Frezare |

Posibil de realizat |

|

Conica exterioara |

S8 |

Strunjire |

Posibil de realizat |

Capitolul II

PROIECTAREA SEMIFABRICATULUI

Pentru stabilirea semifabricatului economic pentru o piesa se parcurg urmatoarele etape:

-se stabilesc metodele si procedeele de obtinere a semifabricatului

-se adopta adaosurile totale de prelucrare

-se adopta procedeul economic de realizare a semifabricatului

-se stabilesc tratamentele termice primare aplicate semifabricatului

-se intocmeste desenul de executie al semifabricatului.

2.1. Stabilirea metodelor si procedeelor de obtinere a semifabricatului

Laminare

Folosirea semifabricatelor sub forma de bare laminate este indicata in cazul producției de unicate și serie mica.

Semifabricatele sub forma de bare laminate se pot folosi și in cadrul producției de serie și masa, in special pentru piese din clasa arborilor, atunci cand diferența intre treptele arborilor este mica.

proces continuu, productivitate de 5-10 ori mai mare decat la operatiile de matritare in unele cazuri;

b. Matrițare

Semifabricatele matrițate prezinta avantaje insemnate in comparație cu semifabricatele forjate liber .

La acest tip de semifabricate se micșoreaza sau se exclud adaosurile tehnologice, inevitabile la piese cu variații bruște a formei, se reduc adaosurile de prelucrare, iar toleranțele se micșoreaza de 34 ori.

Matrițarea la cald permite obținerea de semifabricate cu precizie ridicata,practic pentru piese cu orice configurație, asigura o structura mai omogena a metalului, o calitate mai buna a suprafeței.

Costul relativ ridicat al matrițelor face ca acest procedeu sa fie rentabil pentru un numar de piese corespunzator cel puțin producției de serie mijlocie.

Matrițarea constituie procedeul de prelucrare prin presiune a metalelor si aliajelor prin care materialul in timpul deformarii plastice se deformeaza simultan in intreg volumul, iar curgerea acestuia este condiționata de forma si dimensiunile cavitaților sculelor (matrite). Dupa matritare urmeaza operatia de debavurare, adica de inlaturare a surplusului de material colectat in bavura.

Pentru micșorarea adaosului tehnologic se va urmari geometria piesei prin matritare bilaterala, unde surplusul de material se gasește in planul de separație. Canalul de bavura poate prelua in anumite limite surplusul de material permitand obtinerea de dimensiuni exacte, din semifabricate cu dimensiuni neexacte.

Stabilirea planului de separație va tine seama de posibilitațile de execuție, extragerea piesei matrițate si de consumul de material in adaosul tehnologic, modul de curgere a materialului in bavura.

Matrițarea pe mașini de forjat vertical (MFV)

Masinile de forjat orizontal sunt din punct de vedere constructiv asemanatoare cu presele mecanice cu excentric. Din punct de vedere constructiv exista doua tipuri de MFV :

- cu planul de separație al matrițelor situat orizontal;

- cu planul de separație al matrițelor situat vertical;

Schița semifabricatului obținut pe masina de forjat vertical

Avantaje:

productivitate mare;

precizie si calitate a suprafetelor este ridicata;

permite obtinerea semifabricatelor/pieselor de complexitate mare;

posibilitatea mecanizarii si automatizarii procesului;

zgomot redus.

Dezavantaje:

limitarea masei si dimensiunilor semifabricatelor;

costul ridicat al matritelor.

Pentru semifabricatele alese anterior se prezinta tabelar marimile adaosurilor totale de prelucrare, a inclinatiilor si a razelor de racordare ( adaosuri tehnologice), dupa ce acestea au fost adoptate din normative in functie de:

-metoda/procedeul de semifabricare;

-clasa in care se incadreaza semifabricatul;

-modul de dispunere a suprafetelor piesei in raport cu planurile de separatie si dimensiunile suprafetelor;

-materialul piesei.

Adaosurile de prelucrare prin aschiere pentru semifabricatele matritate sunt stabilite conform STAS 7670-83 in functie de dimensiunile de gabarit ale pieselor si de clasa de precizie aleasa. Daca piesa matritata urmeaza si o prelucrare de finisare atunci la adaosul din tabel se adauga 0,25 mm pe latura (pentru suprafete cu Ra=3,2…12,5), iar daca urmeaza si o rectificare atunci se adauga 0,5 mm (pentru suprafete cu Ra<=1,6).

|

|

Dimensiunea suprafetei piesei |

Adaos total de prelucrare |

Dimensiunea suprafetei semifabricatului |

|

S9 |

|

|

|

|

S15 |

75 |

|

79 |

|

S19 |

|

|

|

Raza de racordare exterior

Inclinatii tehnologice exterior

4s; 12s

Adoptarea procedeului economic de realizare a semifabricatului

Compararea variantelor de semifabricat in vederea stabilirii semifabricatului economic se va face pe baza urmatoarelor criterii tehnico-economice, carora li se acorda ponderi diferite:

gradul de apropiere al semifabricatului de piesa – pondere 50%;

precizia semifabricatului – pondere 20%;

costul semifabricatului – pondere 30%;

Pentru fiecare criteriu se va acorda o nota (de la 1 la 5), astfel ca la final fiecare tip de semifabricat va avea o nota rezultata din insumarea notelor ponderate ale criteriilor.

1. Gradul de apropiere al semifabricatului de piesa, se apreciaza pe baza volumului relativ de material indepartat, determinat cu ajutorul relatiei urmatoare:

Volumele piesei si ale celor doua variante de semifabricat au fost calculate cu ajutorul softului AUTOCAD, obtinandu-se urmatoarele valori:

Notele pentru acest criteriu se acorda conform tabelului urmator.

|

Diferenta intre treptele de precizie/ rugozitate* semifabricat - piesa |

|

|

|

|

|

|

Nota acordata |

|

|

|

|

|

* Diferenta dintre treapta de precizie/rugozitate a semifabricatului si treapta de precizie/rugozitatea cea mai mica a piesei.

Suprafata cu precizia cea mai mare a piesei este executata in treapta de precizie T6. Ambele semifabricate au precizia corespunzatoare treptei de precizie T13. Pentru acest criteriu ambele vor primi aceeasi nota, 3.

3. Costurile semifabricatului. Acest criteriu se refera la costurile asociate procedeului de obtinere a semifabricatului.

Notele acordate acestui criteriu sunt conform tabelului urmator.

|

Metoda de obtinere a semifabricatului |

Nota acordata |

|

Laminat la cald |

|

|

Tras la rece |

|

|

Matritat |

1 – 3 (in functie de gradul de complexitate a semifabricatului) |

Semifabricatul laminat la cald va primi un punctaj mai mare (nota 5), iar cel matritat va primi o nota mai mica (3), acesta din urma implicand costuri suplimentare datorita complexitatii sculelor si utilajelor folosite.

Gradul de apropiere al semifabricatului de piesa

laminat

matritat

Precizia semifabricatului

laminat

matritat

Costul semifabricatului

laminat

matritat

Total punctaj semifabricat

Din analiza efectuata rezulta ca este mai economica utilizarea semifabricatului matritat pe masina de forjat verticala.

2.4 Stabilirea tratamentelor termice primare necesare

Materialul din care se executa piesa este un otel marca C 35.

Otelurile carbon de calitate sunt oteluri nealiate, obtinute printr-o elaborare ingrijita si cu un grad de purificare chimica ridicat. La aceste oteluri se garanteaza atat compozitia chimica cat si caracteristicile mecanice. Ele se folosesc in mod obisnuit tratate termic prin cementare sau imbunatatire, in constructii mecanice supuse la solicitari mari.

Caracteristicile mecanice ale otelurilor carbon de ambunatatire sunt fixate de tratamentul de revenire.

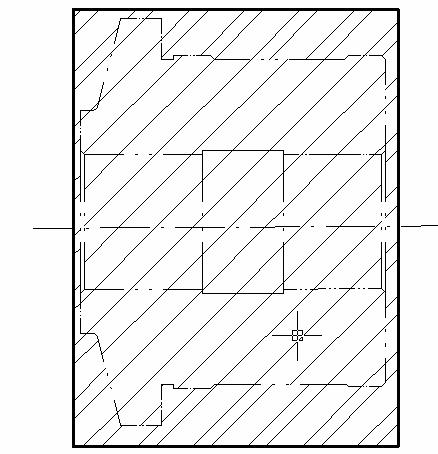

2.5 Desenul de executie al semifabricatului

Pentru realizarea desenului de executie a semifabricatului se are in vedere:

q schita semifabricatului economic;

q dimensiunile semifabricatului si abaterile acestora.

Desenul de executie al semifabricatului obtinut prin forjare in matrita este prezentat mai jos:

|