Designul este o activitate multidisciplinara cu ramificatii largi în cele mai diverse sfere de activitate. Are la baza nu numai elemente de matematica, fizica si domeniile învecinate (mecanica, termodinamica), ci si din domenii precum stiinta materialelor, tehnologii de prelucrare, managementul industrial si stiinta calculatoarelor. Pentru a dezvolta o teorie a proiectarii produselor, care sa poata servi drept strategie pentru dezvoltarea de solutii, trebuie examinate mai întâi fundamentele sistemelor tehnice si ale diverselor procedee.

2.1 De la sistem la component

Lucrarile cu caracter tehnic sunt realizate cu ajutorul mijloacelor tehnice. Acestea includ, în ordinea complexitatii, fabrica, echipamentul, masina, ansamblul, componentul/elementul constructiv. Acesti termeni pot avea utilizari sau întelesuri diferite, în diferite domenii. Astfel, un echipament (reactor nuclear) poate fi considerat mai complex decât o fabrica, iar anumite mijloace descrise ca "fabrica" într-un anumit domeniu, în altul pot fi descrise ca "masina".

O masina consta din ansambluri si componente. Un echipament de control poate fi utilizat atât într-o fabrica, dar si pe anumite masini, si este compus la rândul sau, din ansambluri si componente, poate chiar din mici masini. În functie de utilizarea lor, orice numar si orice divizare în ansambluri si componente este posibila.

Rolul designerului consta în stabilirea unor sisteme particulare, corespunzatoare unor scopuri bine definite. Totodata, ei trebuie sa stabileasca marimile de intrare si cele de iesire din sistem, precum legatura acestor sisteme cu mediul înconjurator. Sistemele pot fi împartite în subsisteme. În acest caz, legatura între subsisteme se face tot sub forma unor marimi de intrare si (altele) de iesire.

2.2 Conversia de Energie, materiale, semnal

Materia poate fi întâlnita sub diverse forme sau configuratii. Existenta materiei în lipsa formei este un nonsens, forma reprezintând sursa primara de informatii despre starea materiei.

Energia, materia si informatia sunt considerate în literatura tehnica drept concepte de baza. În cazul unei variatii de flux energetic, material sau informational, la acestea se adauga drept marime fundamentala, timpul. Astfel, raportate la timp, procesele fizice pot fi întelese, iar interactiunile energie-materie-informatie pot fi descrise într-un mod adecvat.

Analiza sistemelor tehnice releva faptul ca toate procesele tehnice implica transfer si/sau conversie de energie, materie sau semnal.

Energia (E) poate fi convertita într-o multitudine de feluri. Un motor electric converteste energie electrica în energie mecanica plus energie termica; un motor cu combustie intern&# 515h76f 259; converteste energie chimica în energie mecanica plus energie termica; o centrala nucleara converteste energie nucleara în energie termica si energie electrica.

Materialele (M) pot fi amestecate (aliaje), separate, turnate, laminate, transportate, acoperite, resapate. Materiile prime sunt transformate în semifabricate sau piese finite. Pieselor mecanice li se pot da diverse forme, sunt finisate; unele pot fi distruse în scopul testarii materialelor din care sunt realizate etc.

În orice centru de fabricatie se proceseaza informatie. Acest lucru se realizeaza prin convertirea informatiei în semnale (S). Acestea sunt primite, prelucrate, comparate sau combinate cu altele, transmise, afisate, înregistrate etc.

În procesele tehnice, de obicei, un tip de conversie (energie, material sau semnal) prevaleaza. Fluxul respectiv este considerat drept flux principal. Simultan, pot coexista toate tipurile de flux, sau numai o parte dintre ele. Însa, nu poate exista flux de material sau semnal, în lipsa totala a unui flux (oricât de mic!) de energie.

În general, în conversia de E, M, S, avem de a face cu notiuni specifice:

energie: mecanica, termica, electrica, chimica, optica, nucleara..., si de asemenea se întâlnesc notiuni ca: forta, curent, caldura.

material: gaz, lichid, solid, plasma, praf, materie prima, mostra, piesa, produs finit, component etc.

semnal: marime, amplitudine, afisaj, impuls, data, informatie.

În orice tip de conversie propusa, trebuie sa avem în vedere atât aspectul cantitativ, cât si cel calitativ. Astfel, de exemplu, o descriere a marimii de intrare pentru o turbina cu abur, de forma "100 kg/s de abur la 80 bari si 5000C" este insuficienta daca nu se face referire la cantitatea nominala de abur, sau debitul maxim, ori la abaterile admisibile ale marimilor descrise. Pentru ultima observatie, formularea corecta este: 80bari ± 5bari, respectiv 5000C ± 100C.

Conversia de energie, material sau semnal poate fi reprezentata ca o cutie neagra (black box). Astfel, în figura 2.1: conversia este cunoscuta, solutia necunoscuta, situatie în care obiectivul, sau functia, sunt descrise pe baza intrarilor si iesirilor.

FUNCŢIE

![]()

![]()

Semnal Semnal*

![]()

![]()

Fig. 2.1 Conversia de energie, material, semnal. Intrarile si iesirile determina functia.

Exista numeroase situatii când este necesar a fi mentionate costul sau valoarea intrarilor, precum si costurile maxim admisibile la iesire. Sistemele tehnice în care este implicata o astfel de conversie, trebuie definite atât în termeni cantitativi si calitativi, cât si economici.

In vederea rezolvarii unor probleme tehnice, este necesar un sistem care sa reproduca usor si clar relatia dintre intrari si iesiri.

În cazul conversiei de materiale avem nevoie de intrari si iesiri identice. De asemenea, între începutul si sfârsitul unui proces (de ex.: umplerea unui rezervor) trebuie sa existe o relatie precisa. În scopul descrierii si rezolvarii problemelor de design, se foloseste termenul "functie" pentru a descrie relatia generala intrare/iesire într-un sistem a carui finalitate este realizarea unui obiectiv (scop).

Pentru procesele stationare este suficient sa fie determinate intrarile si iesirile; pentru procesele dinamice (care se modifica în timp) obiectivul trebuie descris atât calitativ, cât si cantitativ. În acest fel, functia devine formularea abstracta a scopului (temei), independent de orice solutie particulara.

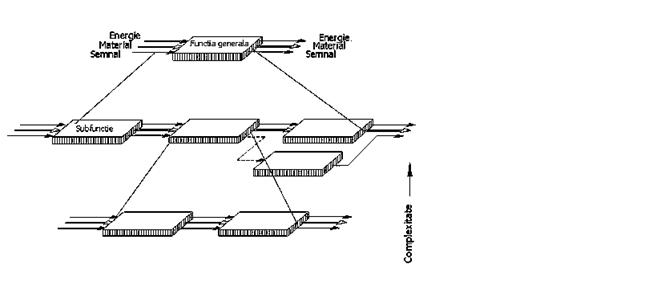

Daca obiectivul general a fost definit în mod adecvat, adica daca intrarile si iesirile sunt cunoscute cantitativ si ca proprietati (amplitudine), atunci poate fi specificata si "functia generala". Adeseori, o functie generala poate fi divizata direct în subfunctii corespunzatoare "sub-scopurilor" (sub-obiectivelor) (de exemplu, la un robinet sunt doua obiective: pornit/oprit si amestecare apa calda cu rece). Relatia între functia generala si subfunctii este adeseori determinata de anumite restrictii în raport cu ordonarea subfunctiilor dupa prioritati.

Pe de alta parte, este posibil ca subfunctiile sa fie legate (conectate) în mai multe moduri, creându-se astfel mai multe variante. În aceste cazuri este obligatoriu ca legaturile între subfunctii sa fie compatibile.

Combinarea subfunctiilor într-o functie generala genereaza asa numita structura a functiei ce poate fi modificata în vederea satisfacerii functiei generale (fig.2.2).

Fig. 2.2 Stabilirea structurii functiei prin descompunerea functiei generale în subfunctii

Este utila o schema bloc ca cea din figura 2.1 în care procesul si subsistemele sunt considerate "black-box"-uri, iar continutul lor este ignorat.

Functiile sunt de obicei definite prin formule (formulari) ca de exemplu: cresterea presiunii, cuplu transmis, reducerea vitezei etc.

Trebuie facuta distinctie între functiile principale si functiile auxiliare. Functiile principale sunt acele functii care se subordoneaza direct functiei generale; functiile auxiliare sunt cele care servesc indirect functiei generale.

De semenea, este necesar sa fie examinate relatiile între diversele subfunctii si sa fie acordata o atentie deosebita succesiunii logice sau aranjarii cerute pentru acestea. Realizarea unei împartiri judicioase a acestei structuri este foarte importanta pentru împartirea ulterioara în ansambluri si subansambluri, creându-se premisele obtinerii unei structuri modulare.

Fig. 2.3 Structura functiilor pentru ambalarea placilor de faianta

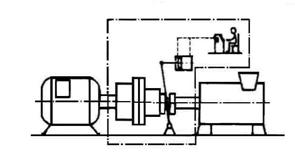

Pentru exemplificare, se considera ambalarea placilor de faianta debitate la lungime, din material sub forma de banda. Prima problema este introducerea unei metode de control în urma careia sa fie selectate doar placile corespunzatoare dimensional, acestea urmând a fi numarate si ambalate în pachete/loturi de câte "n" bucati. Fluxul principal este cel de material, asa dupa cum se vede în figura 2.3.

La o examinare mai atenta se observa ca aceasta înlantuire de subfunctii necesita introducerea unor functii auxiliare deoarece:

procesul de stantare determina aparitia deseurilor, care trebuie înlaturate;

rebuturile trebuie înlaturate separat si, eventual, reintroduse în procesul de productie;

materialul pentru ambalare trebuie furnizat/dozat.

Fig. 2.4 Structura functiilor, inclusiv functiile auxiliare, pentru ambalarea placilor de faianta

Rezultatul analizei este structura de functii prezentata în figura 2.4. Se constata ca subfunctia de numarare a placilor poate genera semnalul pentru începerea ambalarii lotului de "n" piese, gata numarate.

Stabilirea structurii functiei usureaza descoperierea solutiilor, pentru ca simplifica procesul general de cautare a acestora, solutiile subfunctiilor putând fi elaborate separat.

Subfunctiile individuale, reprezentate prin "cutii negre" trebuie înlocuite în aceasta faza prin formulari mai concrete. De obicei, subfunctiile sunt îndeplinite de procese de natura fizica, chimica sau biologica. Un proces fizic realizat prin efectul fizic ales, precum si prin caracteristicile geometrice si de material cunoscute, da nastere unei (co)relatii de functionare care trebuie sa îndeplineasca functia în conformitate cu obiectivul.

Efecte fizice

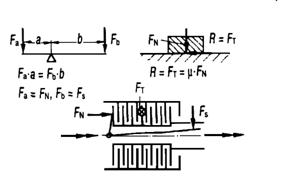

Efectele fizice sunt descrise cantitativ prin intermediul legilor fizicii ce guverneaza marimile fizice implicate. Astfel, efectul de frecare este descris de legea lui Coulomb: Ff =mN; efectul de pârghie, de legea pârghiei: Fa · a = Fb · b, dilatarea, de legea dilatatiei: Dl=a·l·Dq

Mai multe efecte fizice pot fi combinate pentru a îndeplini o subfunctie. Astfel, de exemplu, functia unei lamele bimetalice deriva din combinarea a doua efecte, si anume efectul termic si elasticitatea.

Pe de alta parte, o subfunctie poate fi realizata prin unul sau mai multe efecte fizice. De exemplu, o forta poate fi amplificata prin: efect de pârghie, pana, electromagnetic, hidraulic etc.

Ca o regula generala, efectul fizic ales pentru o anumita subfunctie trebuie sa fie compatibil cu efectul fizic al functiilor cu care aceasta se afla în relatie (ex: un amplificator hidraulic de forte nu poate fi actionat direct de la o baterie electrica).

Caracteristici geometrice si de material

Locul în care procesul fizic îsi produce efectul este numit pozitie activa sau loc de functionare. O functie poate fi realizata printr-un efect fizic aplicat prin intermediul geometriei de lucru, definita ca fiind aranjarea suprafetelor de lucru (active), si prin alegerea miscarilor de lucru.

Suprafetele de lucru active difera în raport cu-, si determinate de:

tipul suprafetei;

forma;

pozitie;

marime;

numar.

În mod similar, miscarile de lucru necesare (cinematica) sunt determinate de:

tipul miscarii (translatie - rotatie);

natura miscarilor (regulate - neregulate);

marime (viteza, amplitudine etc.);

numar (una sau mai multe);

directie (x, y, z - axe sau directii).

Totodata, este necesara o idee generala despre tipul (tipurile) de material din care se realizeaza suprafetele de lucru active (solide, lichide, gazoase, rigide, flexibile, elastice, plastice, rigide, dure, rezistente la coroziune etc.). De multe ori, o varianta generala, incompleta, este insuficienta; proprietatile materialului principal (de baza) trebuie specificate înainte ca o relatie de lucru sa poata fi formulata în mod adecvat.

Numai din combinarea efectului fizic cu caracteristicile geometrice si ale materialului (suprafete functionale+miscari functionale+materiale) poate rezulta solutia de principiu. Aceasta corelare se numeste principiu de functionare.

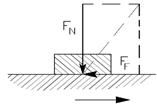

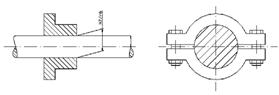

Figura 2.5 prezinta câteva exemple de principii de lucru/functionare:

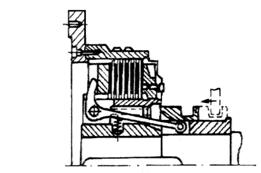

transmiterea cuplului de forte prin frecare între suprafete de lucru cilindrice coaxiale poate conduce la alegerea drept principiu de lucru a variantei de ajustaj cu strângere sau a variantei cu colier;

|

Subfunctie |

Efectul fizic |

Principiul de lucru pentru o subfunctie |

||||||||||||||

|

Transmitere moment de torsiune M M

|

Frecare

v |

FF=μ FN

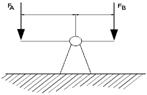

Amplificare forta (musculara)

FA FB

![]()

![]()

Pârghie

FA a b FB

FA a = FB b

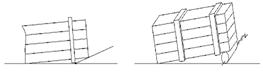

Închidere

contact când θ

≥ θa

![]() l

l

![]()

![]()

Dilatare

Δl= l Δθ

Fig. 2.5 Îndeplinirea subfunctiilor prin principii de lucru bazate pe efecte fizice si însusiri ale materialelor

amplificarea fortei (musculare), dupa stabilirea miscarii de lucru, conduce la descrierea principiului de lucru (prin efect de pârghie sau excentric);

realizarea unui contact electric prin efect de dilatare a unor materiale (propriu-zis - coloana de mercur -, sau prin alaturarea a doua metale cu coeficient de dilatare diferit - bimetal).

Pentru satisfacerea functiei generale, principiile de lucru ale diverselor subfunctii trebuie sa fie combinate. Este evident faptul ca exista multiple moduri în care aceste principii pot fi combinate. Asadar, se poate spune ca fiecare combinatie este de fapt o "combinatie de principii".

Combinarea mai multor principii de lucru da nastere structurii de lucru a unei solutii. Unii autori folosesc pentru structura de lucru denumirea de structura organologica, sau structura de functionare

Adesea, structura de lucru singura nu este suficienta pentru evaluarea principiului solutiei. Este necesara cuantificarea prin calcule, sau cu ajutorul unor desene la scara; rezultatul se numeste solutie de principiu.

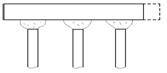

Relatia de lucru stabilita în structura de lucru/organologica reprezinta punctul de start al viitoarelor concretizari, conducând spre structura constructiva. Aceasta are în vedere necesitatile productiei, asamblarii, transportului etc. Din aceasta corelare, diversele module, ansambluri, masini, împreuna cu legaturile lor, determina formarea unui produs sau sistem concret (fig.2.6).

Elementele concrete ale structurii constructive trebuie sa satisfaca atât cerintele impuse de structura de lucru determinata, cât si alte constrângeri necesare pentru ca sistemul tehnic sa functioneze conform cerintelor. De regula, pentru îndeplinirea tuturor categoriilor de cerinte este necesar sa fie analizate corelatiile de sistem.

Dezvoltarea structurilor de functionare reprezinta partea cea mai importanta în cazul unui proiect original din cauza ca solicita la maxim creativitatea designerilor. În cazul proiectelor originale, cautarea solutiilor trebuie focalizata spre acea functie principala, care pare a fi esentiala pentru îndeplinirea functiei generale. În cazul proiectelor adaptate, principiile de lucru si structurile fiind cunoscute, trebuie doar verificate daca mai corespund nivelului tehnologic actual si standardelor.

Corelatii |

Elemente |

Structura |

Exemple |

|

|

Corelatii functionale |

Functii |

Structura functiilor |

Conversia fortei de lucru FS în

forta normala FN |

|

Output M2 |

|

Generare FT |

|

Input M1 |

|

Moment de torsiune în cuplaj |

de lucru

Efecte fizice

Caracteristici geometrice

si de material

![]()

Principii de lucru

Structura de lucru

Corelatii constructive

Componente

Legaturi

Ansambluri

Structura constructiva

Corelatii sistemice

Obiecte

Mediu

Structura

de sistem

Fig. 2.6 Corelatii în sistemele tehnice

2.6 Corelatii de sistem (sistemice)

Obiectele sau sistemele tehnice nu functioneaza izolat, ci fac parte de cele mai multe ori dintr-un sistem superior (fig.2.7). Pentru îndeplinirea functiei generale, într-un astfel de sistem, este implicat omul, care îl influenteaza prin activitati de intrare (operare, control). Sistemul raspunde prin reactii de tip feedback sau semnale, care conduc spre alte actiuni. Omul sustine, sau permite realizarea efectelor (actiunilor) dorite, de catre sistemului tehnic.

Intrari (sub forma de influente) nedorite pot veni din partea mediului, dar si de la sistemele învecinate. Acestea sunt efecte perturbatoare (de exemplu, caldura excesiva), care pot genera efecte secundare (abateri dimensionale, de forma etc.). Mai mult, este posibil ca pe lânga efectele dorite (corelatiile de lucru dorite) sa apara diverse fenomene nedorite (de exemplu, vibratii), ca efect secundar al functionarii componentelor sau sistemului. Aceste efecte secundare pot avea o influenta negativa asupra omului sau mediului înconjurator.

Efecte intentionate/dorite

Tehnic s'

![]()

Efecte

secundare asupra omului si mediului înconjurator

OM

Limitele sistemului tehnic

Fig. 2.7 Corelatii în sistemele tehnice, sub influenta omului

Aceste corelatii generale trebuie luate cu grija în consideratie în timpul proiectarii si dezvoltarii sistemelor tehnice. Pentru aceasta este recomandabil sa fie cunoscute obiectivele generale si restrictiile.

Interconectarile la nivel general dintre aceste efecte trebuie atent examinate si evaluate în timpul dezvoltarii sistemelor tehnice. Pentru ca acestea sa fie cunoscute în timp, astfel ca efectele pozitive sa fie folosite în totalitate, iar cele nedorite evitate, este necesar ca sa fie cunoscute atât obiectivele, cât si restrictiile.

Solutia unei probleme tehnice este determinata de obiectivul general (sau obiectivele generale) si de restrictii.

Drept obiective generale pot fi considerate urmatoarele:

îndeplinirea functiei tehnice;

atingerea fezabilitatii economice;

realizarea necesitatilor de siguranta (fata de om si mediu).

Îndeplinirea functiei tehnice singura nu poate constitui finalitatea activitatii designerilor. Fezabilitatea economica este o cerinta esentiala si are legatura cu siguranta si protejarea omului si a mediului înconjurator. Fiecare dintre obiectivele generale le influenteaza în mod direct pe celelalte.

În plus, solutiile problemelor tehnice impun anumite constrângeri, adica respectarea anumitor cerinte de natura ergonomica, metode de fabricatie, facilitati de transport. Aceste restrictii pot rezulta din însasi obiectivul urmarit, sau ca urmare a nivelului de dezvoltare tehnologica; în primul caz este vorba de constrângeri specifice, iar în cel de-al doilea de constrângeri generale.

Asadar, pe lânga satisfacerea corelatiilor functionale si de lucru, o solutie trebuie sa satisfaca o serie de constrângeri specifice. Aceste constrângeri, sau restrictii, pot fi clasificate în urmatoarele categorii:

siguranta: inclusiv în sensul de fiabilitate si disponibilitate;

ergonomie: în contextul relatiei om-masina, inclusiv principii de estetica;

productie: posibilitati de productie, tip de productie;

controlul calitatii: se realizeaza pe toata durata procesului de fabricatie;

asamblare: în timpul si dupa producerea componentelor;

transport: în interiorul si exteriorul companiei;

operare: durata de utilizare, manipulare;

întretinere: inspectii, reparatii;

reciclare: reutilizare, reprocesare, dezmembrare, depozitare finala;

cheltuieli: costuri, planificare, termene.

Caracteristicile care deriva din aceste restrictii, care de obicei sunt formulate ca cerinte, afecteaza structurile functionale, de lucru si constructive. Totodata ele se influenteaza reciproc. Asadar, ele trebuie tratate drept linii directoare de-a lungul procesului de design si adaptate la fiecare nivel al acestuia (conceptie, compunerea formelor, detaliere).

Este recomandabil ca aceste restrictii sa fie avute în vedere înca din timpul etapei de proiectare conceptuala. În etapa de compunere a formelor, când încep sa fie cuantificate conceptele calitative, aceste constrângeri (atât cele specifice, cât si cele generale) trebuie cunoscute în detaliu. În final, în etapa de detaliere, la elaborarea desenelor tuturor componentelor si a documentatiei tehnologice si de asamblare, aceste restrictii trebuie sa se regaseasca în forme, dimensiuni si alte caracteristici optimizate.

|