Diagnosticarea instalatiei de alimentare

3.3.3.1 Motorul cu carburator

Spre deosebire de motorul diesel, la care chiar mici defectiuni ale instalatiei de alimentare au efecte vadite ca intensificarea emisiei de fum la evacuare sau aduc motorul in stare de nefunctionabilitate, la motorul cu carburator chiar dereglari importante ale instalatiei de alimentare nu fac imposibila functionarea motorului si nu au efecte aparente suparatoare. Dar astfel de defectiuni au consecinte grave privind consumul de combustibil si emisia de noxe. Ele pot avea si alte efecte ale caror simptome sunt prezentate in tabelul 3.8 din care se poate constata ca principalele organe care produc deranjamente in functionarea motorului sunt carburatorul si pompa de benzina.

|

|

|

|

Diagnosticarea carburatorului. Desi in comparatie cu alte parti componente ale motorului carburatorul sufera modificari de stare tehnica mai putin sesizabile, datorita faptului ca componentele sale nu sunt supuse unor solicitari termo-mecanice si chimice importante, totusi in timpul exploatarii apar defectiuni ale acestui ansamblu. Ele se pot datora unor erori de fabricatie sau neglijentelor in exploatare.

decalibrarea jicloarelor;

colmatarea canalizatiilor;

slabirea elementelor elastice;

*imbatranirea membranelor

blocarea sau uzura supapelor;

spargerea plutitorului;

degradarea garniturilor;

formarea de depozite pe peretii camerei de carburatie, pe difuzoare si obturatoare;

uzarea articulatiilor;

dereglarea inchiderii obturatoarelor si a clapetei de pornire;

murdarirea sitei filtrante;

aglomerarea de apa si impuritati in camera de nivel constant;

deformarea sau blocarea timonierei de comanda a obturatoarelor si a clapetei de aer;

slabirea strangerii jicloarelor.

Majoritatea acestor defectiuni de fac simtite prin comportamentul motorului in diferite situatii, cum sunt pornirea ori accelera 131b16b rea, dar, asa cum s-a aratat deja, ceea ce este mai grav, ele pot conduce la scoaterea vehicului din circulatie datorita cresterii emisiei de noxe peste nivelul limita legal. Pentru exemplificare, in tabelul 3.9 se prezinta influenta unor defectiuni ale carburatorului asupra emisiei de substante poluante, CO si CH, precum si asupra consumului de combustibil.

|

|

Folosind ca parametru de diagnosticare concentratia de CO sau dozajul amestecului exprimat prin raportul masic aer-benzina, se poate efectua o diagnosticare rapida a carburatorului, cu ajutorul unui analizor de CO, cu conditia ca in prealabil sa se stabileasca corecta functionare a instalatiei de aprindere si etanseitatea traseului de evacuare a gazelor de ardere din motor.

Procedand pentru probe asa cum s-a aratat in par. 3.2.3.2, se stabileste functionarea motorului la ralanti si se urmaresc indicatiile analizorului. Daca ele intrec concentratia de 4,5% CO acesta este-rezultatul unui reglaj defectuos al amestecului la ralanti, a uzurii jiclorului de benzina din circuitul de mers in gol, a infundari jiclorului de aer al acestui circuit sau a canalizatiilor sale, a nivelului prea ridicat al benzinei in camera de nivel constant, a presiunii prea mari de refulare a pompei de benzina sau a irnbacsirii filtrului de aer.

Se creste apoi progresiv turatia la 2000-3000 min-1; daca indicatiile aparatului se stabilizeaza la valori ale concentratiei de CO mai mici decat cele citite la regimul de ralanti, respectiv dozajul creste in jurul valorii 14, inseamna ca amestecul este bun; daca concentratia de CO creste iar valoarea dozajului este mai mica de 13, aceasta constituie indiciul unui amestec bogat preparat de carburator la regimuri mijlocii de turatie. Cauzele trebuie cautate prinde cele enumerate mai sus, la care se adauga insuficienta deschidere a clapetei de aer (socul), sau infundarea jiclorului de aer compensator. Responsabilitatea filtrului de aer poate fi pusa in evidenta usor prin demontarea sa de pe motor; daca dupa scoatere analizorul marcheaza o redu--cere a continutului de CO, respectiv, o saracire a amestecului, rezulta ca filtrul este imbacsit. Daca analizorul isi stabilizeaza indicatiile de dozaj la valori mai mari de 14 (deci procente foarte mici de CO), inseamna ca amestecul este foarte sarac, iar cauzele pot fi: infundarea jicloarelor de benzina, nivelul prea coborat al benzinei in camera de nivel constant, imbacsirea filtrului de benzina sau a sitei filtrante a carburatorului, largirea excesiva sau slabirea jiclorului compensator, aer fals.

Ca ultima proba, se acceleraza brusc motorul pornind de la turatia de ralanti sau foarte putin de deasupra ei. Daca motorul da semne de oprire, inseamna ca orificiile de repriza sunt infundate sau pompa de accelerare este defecta. in cazul in care indicatiile analizorului arata o saracire a amestecului, deci o scadere a concentratiei de CO, inseamna ca pompa de acceleratie este defecta (supape blocate, orificii infundate, membrana sparta etc.)

Fara demontarea carburatorului de pe motor, se pot efectua urmatoarele operatiuni de control: starea plutitorului, nivelul benzinei in camera de nivel constant, debitul jicloarelor, starea pompei de acceleratie si functionarea economizorului electrono-pneumatic de mers in gol fortat.

Starea plutitorului se constata prin observarea sa vizuala in vederea descoperirii eventualelor fisuri: daca prin clatinare se aude zgomot de lichid in interior, inseamna ca plutitorul este spart. Un procedeu mai sigur consta in cufundarea piesei intr-un vas cu apa fierbinte; aparitia bulelor de aer pe suprafata sa arata ca plutitorul este spart. in cazul in care plutitorul a fost reconditionat, masa sa nu trebuie sa se abata cu mai mult de + 4% de la valoarea nominala. Se verifica, deasemenea si starea articulatiei in care plutitorul trebuie sa se roteasca liber pe intreaga sa cursa. Cu aceasta ocazie se verifica si cursa plutitorului si departarea sa minima fata de capac, cand el se reazema pe ac (poantou); cele doua valori, cursa si apropierea de capac, trebuie sa corespunda cu indicatiile fabricii si se controleaza cu calibre cilindrice.

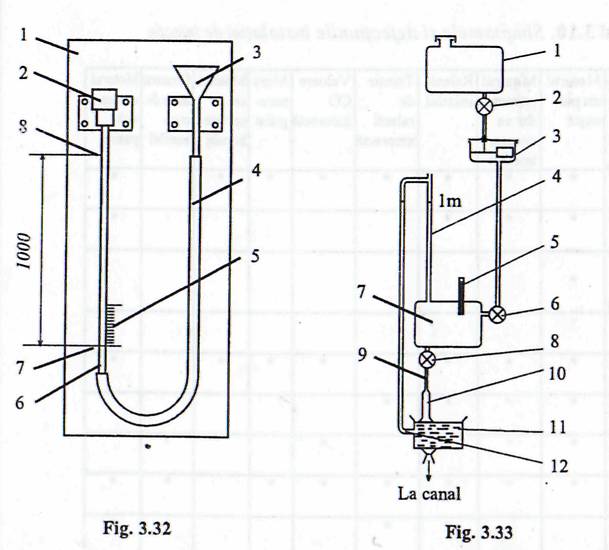

Gradul de etansare a acului se verifica cu un dispozitiv cu care se creeaza o depresiune de 1000 mm H2O (fig. 3.32).

In constructia sa intra un panou 1 pe care se afla un suport 2 construit astfel incat in el sa se poata fixa acul plutitorului impreuna cu sediul sau, acul fiind apasat pe sediu doar de propria sa greutate. In suport este introdusa etans o extremitate a unui tub de sticla 6 pe care sunt trasate doua repere 7 si 8 distantate intre ele la 1000 mm.

Deasupra rezervorului 7 exista o scala 5 de 50 mm. Celalalt capat al tubului de sticla se introduce intr-un furtun 4 care este prevazut cu palnia 3, fixata si ea intr-un suport din care poate fi scoasa usor. Dupa montarea perechii ac-sediu in suportul 2, asa cum s-a aratat, se toarna apa prin palnie, pana cand ea ajunge in tubul de sticla la nivelul reperului 8; se ia apoi palnia din suportul ei si se coboara pana cand nivelul apei ajunge in dreptul reperului 7. Acum se ridica brusc palnia pana in pozitia initiala, declansandu-se concomitent un cronometru; in cazul unei perechi ac-sediu aflata in stare buna, viteza de crestere a nivelului apei in tubul de sticla va trebui sa fie mai mare de 20 mm/min.

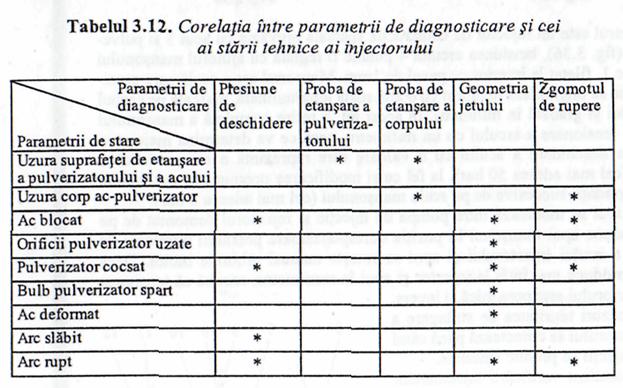

Jicloarele se verifica prin observare vizuala si prin masurarea debitului folosind in acest scop un debitmetru pentru jicloare, in compunerea caruia se gaseste un mic rezervor de benzina 1 (fig. 3.33) obturat cu un buson de umplere care are orificiu de aer. Rezervorul este conectat la o camera de nivel constant 3 printr-un robinet 2.

Lichidul ajunge printr-un alt robinet 6 la o camera 7 care este echipata cu un termometru 5. Din aceasta camera apa ajunge, pe de o parte, in conducta 4 construita din material transparent, iar pe de alta, la un robinet 8 in racordul caruia se monteaza jiclorul cercetat 9. Lichidul care curge prin jiclor este dirijat spre vasul 11. Tubul 4 serveste pentru realizarea unei coloane de apa de un metru in raport cu jiclorul, inaltime care este marcata pe tub, iar eventualul exces de apa se evacueaza in vasul 11 prin canalizatia 12.

Inainte de probe, jiclorul 9 se spala cu un solvent si se sufla cu aer, apoi se monteaza in aparat astfel incat sa se realizeze acelasi sens al curgerii lichidului ca si in carburator. Vasul 1 fiind plin cu lichid, se deschid succesiv robinetele 2, 6 si 8 si cu ajutorul robinetului 6 se realizeaza un regim de curgere, astfel incat in conducta transparenta 4 nivelul lichidului sa ramana permanent in dreptul reperului de 1 m. Se introduce apoi sub jiclor o eprubeta gradata 10, concomitent cu declansarea unui cronometru. Operatiunea de colectare a lichidului dureaza un minut, dupa care eprubeta se retrage citindu-se volumul de lichid acumulat.

Conditile tehnice de incercare :

lichidul de lucru: apa distilata;

temperatura

lichidului: 20![]() 1

1 ![]()

Rezultatele obtinute se compara cu limitele admisibile de debit indicata de fabricantul carburatorului. Daca se dispune de date referitoare numai la valoarea nominala, atunci jiclorul se socoteste ca fiind corespunzator daca abaterea de debit se situeaza intre 2..5%.

In lipsa valorii nominale, cunoscand diametrul nominal d al jiclorului (care este marcat in sutimi de milimetru pe corpul sau), debitul nominal poate fi determinat orientativ folosind graficul din figura 3.34.

|

|

Se adauga aici ca acelasi aparat poate fi folosit si pentru verificarea gradului de etansare a acului camerei de nivel constant. Pentru aceasta acul impreuna cu sediul sau se monteaza in locul jiclorului 9, asa incat apa sa apese pe ac inchizandu-1. Se stabileste apoi, ca si mai inainte, nivelul apei in tubul 4 la cota de un metru si daca in timp de un minut acul obturator nu permite scaparea a mai mult de patru picaturi, ansamblu) este bun.

Pompa de acceleratie se verifica prin masurarea debitului refulat. Aceasta operatie se face colectand benzina rezultata in timpul a zece actionari complete ale pompei intr-o eprubeta gradata de dimensiuni reduse (pana la 15 cm3). Se considera ca pompa este in stare tehnica buna, daca abaterea fata de debitul nominal este mai mica de 20%.

Diagnosticarea pompei de benzina se face folosind ca parametri presiunea de refulare, debitul si gradul de etansare.

Pentru masurarea presiunii de refulare se desface conducta dintre pompa si carburator si In locul ei se conecteaza la pompa de benzina un manometru de 0,5 bar. Se porneste motorul, lasandu-1 sa functioneze in gol un timp, si apoi se opreste si se citeste presiunea statica prin coborarea manomentrului la nivelul pompei (unele uzine constructoare impun ca citirea presiunii sa se faca chiar in timpul functionarii motorului, indicand in acest caz si nivelul de turatie). Valoarea presiunii citita pe manometru trebuie sa se inscrie in limitele fixate de uzina constructoare; de exemplu, pentru Dacia 1300 valoarea nominala a presiunii de refulare este de 0,25 bar, la Oltcit Special 0,23 0,28 bar masurata la 1750-3500 min-1 iar la Oltcit Club 0,2 bar. in lipsa datelor uzinale se vor accepta valori cuprinse intre 0,150,35 bar, masurate la 1000 min-1. Dupa determinarea presiunii de refulare, cand aceasta s-a facut in regim dinamic, se opreste motorul si se observa viteza de scadere a ei; daca aceasta este mare de 0,5 bar intr-un interval de 15 s, acesta este indiciul pierderii etanseitatii supapelor pompei.

Pentru verificarea debitului se desface conducta care merge la carburator si in dreptul stutului de refulare al pompei se asaza un vas gradat in care se colecteaza benzina in timp ce motorul functioneaza la ralanti. Ca limite de diagnosticare se pot folosi urmatoarele valori orientative: 0,5 0,7 1/min pentru autoturisme si 1,5 2,0 1/min. pentru camioane - daca nu exista valorile nominale prescrise de fabricant.

3.3.3.2. Motorul cu injectie de benzina

Pentru ilustrarea modului in care se efectueaza diagnosticarea unei instalatii de diametru prin injectie de benzina, s-a ales sistemul L-Jetronic, care este caracterizat de masurarea debitului de aer cu paleta rotitoare si are injectie individuala in regim intermitent.

Simptomele si cauzele producerii defectiunilor la acest sistem sunt prezentate sinoptic in tabelul 3.10.

Diagnosticarea instalatiei se face pe cele trei grupuri de organe care o compun: circuitul benzinei, circuitul de aer si circuitul electric.

A. Circuitul de benzina

Efectuarea controlului presupune existenta unui turometru, a unei lampi stroboscopice si a unei pompe de vacuum.

Diagnosticarea pompei de benzina si a regulatorului de presiune se face prin depresurizarea prealabila a instalatiei care se poate face in doua moduri: se extrage furtunul care leaga regulatorul de presiune cu galeria de admisiune si in locul lui se monteaza o pompa de vacuum; se actioneaza pompa de vacuum pentru ca regulatorul de presiune sa dreneze benzina din instalatie in rezervor, pana cand presiunea din conducta de alimentare atinge nivelul atmosferic. O alta posibilitate este de a extrage un injector din galerie care se pune sub tensiune direct colectand benzina injectata intr-un recipient; o metoda mai putin recomandata (deoarece poate duce la inecarea motorului) este aceea de a pune sub tensiune direct injectorul de pornire, benzina aflata pe traseu evacuandu-se in colectorul de admisiune.

Se cupleaza la conducta centrala un manometru cu domeniu de masura 0-5 bar, fie inaintea injectorului de pornire, fie dupa filtrul de benzina si, cu contactul aprinderii pus, fara a porni motorul, se deschide manual complet obturatorul; in acest fel se pune sub tensiune pompa de benzina, fapt care determina cresterea presiunii din conducta pana la 2,42,75 bar, valoare care trebuie sa se mentina pe toata durata mentinerii contactului aprinderii si chiar si putina vreme dupa aceasta; dupa taierea contactului, scaderea presiunii trebuie sa se faca lent pana la 1,9-2,2 bar, caracteristica functionarii in gol, valoare la care se stabilizeaza. Scaderea brusca a presiunii sau stabilizarea ei la un nivel inferior celui mentionat indica pierderi de etanseitate datorita conexiunilor defecte, conducte fisurate, defectarea supapei pompei de benzina, a regulatorului de presiune ori scurgeri la injectoare. Pierderile de benzina exterioare se descopera vizual. Pentru celelalte se stranguleaza furtunul care leaga regulatorul de presiune de rezervor si se actioneaza, cheia de contact fara a porni motorul, pana cand se reface presiunea in instalatie. Daca presiunea se mentine, inseamna ca regulatorul de presiune are pierderi interioare pe la supapa. Daca presiunea scade totusi, se stranguleaza furtunul care leaga pompa de regulator, in imediata apropiere a regulatorului, se reface presiunea in instalatie ca mai sus si apoi se stranguleaza conducta de iesire din pompa de benzina. Daca presiunea se mentine, inseamna ca supapa de retur din pompa este defecta. Daca totusi presiunea scade, inseamna ca cel putin un injector este neetans.

Un alt parametru de verificare a pompei este debitul refulat, care, la tensiunea normala a bateriei de 12V si cu rezervorul de benzina umplut la cel putin jumatate din capacitate, trebuie sa se situeze la cel putin 2,25 1/min, la turatia de ralanti.

Diagnosticarea injectoarelor se face prin observare vizuala, auscultare si verificarea bobinelor.

Pentru verificarea vizuala se demonteaza intreaga rampa de alimentare a injectoarelor impreuna cu acestea si se examineaza orificiile de injectie care trebuie sa fie uscate sau cel mult pot fi umezite ori pe varful lor se pot forma doua picaturi de benzina pe minut.

La actionarea pompei de benzina injectoarele trebuie sa ofere jeturi foarte fin pulverizate si simetrice; injectoarele care formeaza jeturi cu pluverizare grobiana, filiforme sau nesimetrice trebuie sa fi inlocuite.

Fara demontarea de pe motor injectoarele pot fi diagnosticate prin auscultare cu stetoscopul (sau mai putin sensibil cu o surubelnita cu coada lunga); la ralanti zgomotele produse de injectoare trebuie sa fie identice ca tonalitate, intensitate si frecventa. Daca acest lucru nu se intampla, inseamna ca fie acul injectorului este blocat, fie arcul sau este rupt sau slabit, fie bobina este defecta. Daca starea conexiunilor si a conductorilor electrici este buna, se masoara rezistenta infasurarii bobinei injectorului care trebuie sa aiba 1,53,0 ohmi; se controleaza apoi continuitatea infasurarii. Daca aceste doua teste arata ca infasurarea este buna, inseamna ca partea mecanica a injectorului este defecta. Verificarea se face cu un injector martor care este activat in locul celui cercetat; daca acesta functioneaza, inseamna ca acul, sediul sau corpul injectorului sunt defecte.

O verificare mai precisa si expeditiva a injectorului se poate face daca se dispune de un generator de impulsuri prevazut cu posibilitatea reglarii duratei acestora. Aparatul se conecteaza la injector in locul legaturii cu unitatea de control. Se monteaza apoi un manometru pe conducta de alimentare de la pompa. Se pune pompa in functiune fara a pomi motorul si se asteapta pana cand presiunea din conducta se stabilizeaza. Apoi se opreste pompa si se declanseaza generatorul de impulsuri; in timpul functionarii acestuia presiunea in conducta va scadea ca urmare a debitarii efectuata de injectorul cercetat. Lampa de control cu care este dotat generatorul de impulsuri va sta aprinsa un timp determinat, iar cand ea se stinge se citeste valoarea presiunii stabilita in conducta. Testul se repeta apoi succesiv cu toate injectoarele. La un sistem cu stare tehnica buna nu trebuie sa existe diferente de presiune intre injectoare. Un injector la care se obtine o valoare diferita a acestui parametru de diagnosticare prezinta defectiuni determinate de colmatarea filtrului propriu, mobilitatea acului, obturarea orificiului de pulverizare ori starea bobinei de actionare.

Injectorul de pornire si releul

termic de timp se verifica respectand urmatoarea

succesiune

de operatiuni: .

se

demonteaza injectorul de pe galerie, tara a-i desface legaturile electrice si

nici conducta de

benzina;

se plaseaza in dreptul injectorului un vas de colectare a benzinei;

se actioneaza

starterul, masurand timpul de functionare a injectorului; pana la

o temperatura a lichidului de racire de 35°C, durata de functionare trebuie sa

fie

de cel mult 12 s; peste aceasta temperatura injectorul trebuie sa ramana inac

tiv, fara a picura.

Operatia trebuie facuta rapid iar activarea injectorului pe durate mari este interzisa din motive de siguranta.

In continuare, se monteaza in paralel cu conexiunea electrica a injectorului de pornire un stroboscop si se actioneaza starterul. Stroboscopul trebuie sa functioneze cateva secunde si apoi sa devina inactiv: cazul contrar arata defectarea releului termic de timp.

In final, se masoara continuitatea si rezistenta electrica a infasurarii injectorului de pornire care trebuie sa aiba 3,0 4,0 ohmi.

B. Circuitul de aer

La debitmetrul de aer se verifica deplasarea usoara, fara intepeniri, a paletelor pe toata cursa potentiometrului. Se masoara tensiunea intre borna de iesire si masa; la pozitia corespunzatoare functionarii la ralanti tensiunea trebuie sa fie minima, apoi ea trebuie sa creasca progresiv, fara salturi, pe masura ce clapeta se deschide manual; cand clapeta ajunge la deschiderea totala, tensiunea citita trebuie sa fie de cca. 5V.

Contactul de punere sub tensine a pompei de benzina, aflat in aceeasi incinta cu potentiometrul debitmetrului, se verifica prin masurarea tensiunii intre borne; in pozitia 'inchis' a clapetei tensiunea admisibila maxima este de 0,1 V iar cand clapeta se deschide trebuie sa se inregistreze o valoare egala cu tensiunea bateriei de acumulatoare;

Verificarea regulatorului de aer pentru incalzire se efectueaza la temperatura ambianta cu conductorii electrici si furtuniil de aer desfacute si in urmatoarea ordine:

se masoara

rezistenta electrica a dispozitivului, care trebuie sa se situeze intre

valorile

29.,.49 ohmi;

se

controleaza tensiunea intre conductorii de alimentare a dispozitivului;

absenta tensiunii indica o defectiune in circuitul de alimentare cu curent;

se porneste

motorul si se stranguleaza conducta de aer a dispozitivului; la

temperaturi ale motorului mai mici de 60°C, turatia trebuie sa scada; la

temperaturi

mai mari, turatia nu trebuie sa se modifice cu mai mult de 50 min-1.

C.Complexul electric

In complexul electric se verifica mai intai sesizorul pozitiei obturatorului; dupa reglarea corecta, a mersului in gol, se desface conexiunea electrica a senzorului si se conecteaza un ohmetru; cu motorul oprit se demonteaza sesizorul din suport si se roteste usor axul sau in sens orar, pana cand aparatul indica circuit inchis; daca aceasta nu se intampla, inseamna ca sesizorul este defect. Repunerea sesizorului in locas se face in pozitia axului pentru care s-a obtinut informatia de circuit inchis.

Senzorii termici se verifica cu ohmetrul in privinta continuitatii circuitului.

Acuratetea functionarii traductorului temperaturii lichidului de racire depinde de depozitele calcaroase formate pe suprafata sa. De aceea o prima verificare este cea privitoare la aspectul sondei captatoare si gradul ei de acoperire cu piatra. Dupa remontarea in locas, la bornele sondei se monteaza un ohmetru si se porneste motorul. Dupa un minut, rezistenta traductorului trebuie sa se modifice cu cel putin 200 ohmi. Daca lucrul acesta nu se intampla, se procedeaza la stabilirea curbei de variatie a rezistentei senzorului in functie de temperatura. Pentru aceasta traductorul se demonteaza de pe motor si se scufunda intr-un vas cu apa ce se incalzeste, urma-rindu-se concomitent cresterea temperaturii vasului si variatia rezistentei electrice a dispozitivului. Rezultatul va fi o curba care se compara cu cea oferita de fabricant; in cazul unor deosebiri obiectionale, traductorul trebuie inlocuit.

In mod asemanator se verifica functionarea termocontactului temporizator. Dupa ce s-a controlat continuitatea rezistentelor electrice folosind ohmetrul, se cufunda teaca dispozitivului in vasul cu apa, observand daca la o temperatura cuprinsa intre 2O4O°C contactul electric se desface interupand astfel circuitul uneia din rezistente.

Diagnosticarea sondei λ se efectueaza in trei etape care vizeaza succesiv diagnosticarea sa generala (a), diagnostiarea sondei propriu-zise (b) si diagnosticarea etajului sondei din blocul electric de comanda (c):

a) in paralel cu cablul de legatura cu blocul electronic se conecteaza un voltme-tru cu impedanta de masura foarte mare (de exemplu, un aparat de masura digital), capabil sa masoare si numarul de treceri prin valoarea 0,45 V (functia Hertz). Se porneste motorul si, pe masura incalzirii gazelor de evacuare, se va constata intrarea in functie a sondei prin modificarea tensiunii generate de ea. Dupa intrarea sondei in regim normal de functionare, la ralanti sistemul sondei trebuie sa realizeze traversarea valorii de 0,45 V cu o frecventa de cel putin opt treceri in zece secunde.

Dupa aceasta se extrage furtunul care leaga servomecanismul franei cu conducta de admisiune, fapt care va determina o saracire rapida a amestecului cu aerul fals patruns pe acest traseu; tensiunea la bornele sondei va scadea brusc pana aproape de zero. Sistemul va trebui sa reactioneze, cautand sa compenseze aceasta saracire a amestecului, iar sonda va trebui sa sesizeze tendinta marindu-si tensiunea la borne; este insa posibil ca aceasta sa nu revina la valoarea de 0,45V - corespunzatoare amestectului stoichiometric - deoarece debitul maxim de combustibil nu reuseste sa compenseze integral cresterea cantitatii de aer suplimentare.

Dupa stabilizarea tensiunii, se obtureaza stutul de pe galerie care serveste pentru conectarea furtunului servofranei, suprimand astfel excesul de aer. Va urma o scurta perioada de imbogatire brusca a amestecului, iar sonda va marca o crestere a tensiunii pana aproape de 0,9V. Blocul electronic va interveni imediat pentru a corecta situatia, comandand injectoarelor reducerea debitului de benzina, pana cand, dupa un timp, tensiunea sondei se va stabiliza din nou la 0,45V.

b)Se extrage cablul de legatura al sondei cu blocul electronic si in locul lui se cupleaza un voltmetru. La capatul firului ramas liber se conecteaza o sursa de tensiune continua stabilizata in domeniul de reglare 01V. Se porneste motorul si se fixeaza functionarea sa la o turatie mijlocie, procedandu-se la saracirea amestecului prin decuplarea prizei regulatorului vacuumatic de avans. Blocul electronic nu va sesiza modificarea, deoarece el este alimentat de curentul de 0,45V furnizat de sursa si deci nu va interveni in modificarea debitului de benzina; in schimb, sonda λ va oferi o tensiune redusa, pe masura saracirii amestecului.

Se procedeaza apoi la recuplarea prizei regulatorului si la imbogatirea amestecului prin injectarea unei cantitati oarecare de benzina la intrarea in galeria de admi-siune. Se mentine tensiunea sursei la 0,45V, astfel incat sonda isi va mari tensiunea generata, ca urmare a imbogatirii artificiale a amestecului, de care blocul electronic nu poate lua cunostinta.

c)Pastrand montajul precedent si tensiunea sursei la nivelul 0,45V, se conserva regimul de turatie fixat anterior. Apoi se simuleaza saracirea amestecului, prin reducerea tensiunii sursei pana la 0,2V.

Primind aceasta informatie, blocul electronic va incerca sa compenseze saracirea comandand marirea debitului injectoarelor. Ca urmare, motorul va primi amestecuri tot mai bogate, fapt sesizat de sonda care isi va mari tensiunea generata.

Se procedeaza apoi la simularea imbogatirii amestecului, regland tensiunea curentului furnizat de sursa la 0,8V. Blocul electronic va reactiona in sensul restabilirii dozajului stoichiometric, comandand reducerea debitului de benzina livrat de injec-toare. Aceasta va determina o functionare a motorului cu amestecuri sarace, fapt care va duce la reducerea tensiunii la bornele sondei X.

Daca in urma acestor simulari nu se inregistreaza comenzile necesare de corectie a dozajului, se vor verifica conexiunile si cablurile electrice; daca acestea se afla in stare buna, rezulta ca etajul sondei din blocul electronic este defect.

3.3.3.3. Motorul diesel

Performantele motorului pot fi puternic deteriorate atunci cand intervin defectiuni, chiar aparent minore, ale instalatiei de alimentare cu motorina. De cele mai multe ori functionarea motorului cu intreruperi, deficientele de pornire, nerealizarea puterii nominale, cresterea consumului de combustibil si aparitia fumului abundent la evacuare isi au originea in defectiuni ale instalatiei de alimentare. Cauzele care conduc la producerea acestor efecte sunt uzura elementelor de precizie (perechile bucsa-piston plonjor, supapa de refulare-sediu, ac-pulverizator), slabirea arcurilor pompei, injectoarelor ori supapelor de refulare, murdarirea filtrelor, dereglarea pompei, a regulatorului si a injectoarelor, precum si pierderea etanseitatii circuitului ori obturarea sa partiala. in tabelul 3.11 sunt incluse simptomele principale ale defectiunii instalatiei de alimentare a motorului diesel si posibilele lor cauze.

A. Verificarea etanseitatii instalatiei de alimentare

Neetanseitatile traseului instalatiei de alimentare se fac vizibile, in general, pe circuitul de suprapresiune, adica in avalul pompei de motorina; intre rezervor si pompa, deci pe traseul in care domnesc depresiuni, neetanseitatile nu se mai fac vizibile de la sine, de aceea pentru detectarea lor se cere inspectarea separata prin demontare a tuturor elementelor de circuit dintre rezervor si pompa de joasa presiune.

B.Pompa de motorina

Pompa de motorina se poate verifica prin masurarea presiunii de refulare, a depresiunii din amonte si a debitului. in lipsa datelor uzinei constructoare, se pot accepta ca limite admisibile urmatoarele valori ale parametrilor de diagnosticare aratati:

presiunea de refulare la turatia maxima: min. 4,0 bar;

depresiunea in amonte: 380 mm Hg, debitul depinzand de marimea motorului.

C. Verificarea injectoarelor

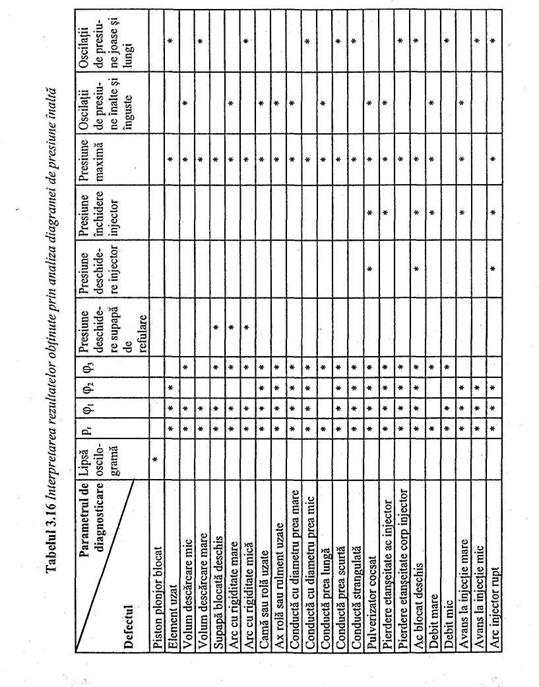

Injectoarele se supun urmatoarelor teste: masurarea presiunii de deschidere a acului; verificarea etanseitatii; verificarea calitatii pulverizarii; proba de glisare. Toate aceste probe se efectueaza prin demontarea injectoarelor de pe motor. In tabelul 3.12 este inscrisa sinoptic corelatia care exista intre parametrii de diagnosticare si cei de stare tehnica ai injectoarelor; marcajul din tabel arata ca parametrul de diagnosticare indica o defectiune.

Verificarea presiunii de deschidere se poate face cu un injector etalon, cu ajutorul maximetrului sau pe un stand adecvat acestui scop.

Daca se dispune de un injector etalon 1 (fig. 3.35), atunci el se monteaza, impreuna cu injectorul supus incercarii 3, pe un dispozitiv fixat pe unul din racordurile pompei de injectie 2. Pornind motorul, un injector corect reglat trebuie sa debiteze simultan cu injectorul etalon. Daca injectia incepe mai devreme, inseamna ca presiunea sa este mica; daca injectorul debiteaza dupa injectorul etalon sau deloc, inseamna ca strangerea acului sau este prea mare.

Maximetrul este un injector de constructie speciala prevazut cu acul 3 si pulve-rizatorul 2 (fig. 3.36), tensiunea arcului 4 putand fi reglata cu ajutorul mansonului micrometric 1, filetat la interior cu pasul de lmm. Mansonul are o scala care precizeaza pozitia sa unghiulara in raport cu o alta scala longitudinala, marcata pe corpul maximetrului si gradata in milimetri. in acest fel, o rotire completa a mansonului provoaca o tensionare a arcului cu un milimetru, ceea ce va determina majorarea presiunii de deschidere a acului cu o valoare care reprezinta o caracteristica a aparatului (cel mai adesea 50 bar), la fel ca si modificarea presiunii de deschidere intre doua gradatii succesive de pe scala mansonului (cel mai adesea 5 bar).

Dispozitivul se monteaza intre pompa de injectie si injectorul demontat de pe motor; se aduce apoi mansonul in pozitia corespunzatoare presiunii nominale de deschidere a acului injectorului si apoi se roteste manual arborele motor. Daca injectia se produce mai intai la injector si apoi la maximetru, rezulta ca tensiunea arcului injectorului este prea mica si invers, in ambele cazuri tensiunea de strangere a arcului injectorului se corecteaza pana cand cele doua injectii se produc simultan.

Standul destinat verificarii injectoarelor se compune dintr-un bazin 1 (fig. 3.37) prevazut cu un capac transparent 12 in care se monteaza injectorul cercetat 11. Un element de pompare constituit din cilindrul 4, pistonasul 5 si maneta 6, serveste pentru a prelua combustibilul din bazin si a-1 introduce sub presiune in injector, dupa ce traversat supapele 3 si 7 si a impresionat manometrul 8.

Ventilul 9 mijloceste descarcarea traseului de inalta presiune prin conductele 2, dupa terminarea verificarii.

inainte de a se monta injectorul destinat verificarii la conducta 10, se actioneaza de cateva ori maneta 6 pentru scoaterea aerului din aparat, apoi se monteaza injectorul (dupa curatirea sa exterioara prealabila) si se manevreaza usor maneta, urmarind valoarea presiunii indicate de manometru in momentul producerii injectiei. Tot atat de lin trebuie sa se faca si reducerea presiunii pentru a nu deteriora manometrul.

Valoarea presiunii de deschidere a injectorului citita la manometru se compara cu cea indicata de uzina constructoare si se aduc eventualele corectii prin reglarea injectorului. in tabelul 3.13 sunt prezentate valorile presiunii de deschidere pentru unele tipuri de injectoare.

Este bine ca inainte de verificarea injectorului sa se controleze etanseitatea aparatului, care se face obturand conducta 10 sau montand la capatul acesteia un injector fara orificii de injectie ori cu orificiile de alimentare astupate. Dupa eliminarea aerului din aparat, actionatrea manetei aparatului, in conditiile montajului mentionat, trebuie sa fie insotita de cresterea presiunii indicate de manometru. Cand se atinge o presiune de minimum 300 bar, se considera ca standul este etans daca timp de cel putin un minut manometrul nu arata o reducere a presiunii. in caz contrar, se verifica legaturile aparatului. Daca insa aparatul nu permite atingerea presiunii de verificare, inseamna ca elementul sau de pompare este uzat.

Verificarea etanseitatii injectorului se efectueaza pe acelasi tip de aparat. Dupa ce arcul a fost reglat la presiunea nominala de deschidere, se ridica usor presiunea pana la o valoare cu 20 bar mai mica decat cea de deschidere. Pulverizatorul poate fi socotit etans daca timp de zece secunde pe suprafata sa nu apare nici o picatura de lichid. Se intelege ca operatiunea are drept scop sa verifice etanseitatea inchiderii acului pe sediu. Existenta pierderilor excesive pe la racordul de retur (care indica un joc mare inte ac si pulverizator in regiunea cilindrica de ghidare sau insuficienta strangere a piulitei pulverizatorului) se poate constata chiar pe motor, in timpul functionarii.

Etanseitatea injectorului se mai poate verifica si prin viteza de reducere a presiunii de la valoarea stabilita, asa cum s-a aratat. Daca viteza de reducere este mai mare de 10 bar/s la un injector vechi si 2,5 bar/s la un injector nou atunci acestea pot fi socotite neetanse.

Verificarea calitatii jetului (jeturilor) se efectueaza pe tipurile de aparate descrise si are ca scop sa se constate calitatea si finetea pulverizarii, forma jeturilor si dispunerea acestora.

Structural, jetul trebuie sa aiba consistenta unei cete fine cu o structura ceva mai densa in centru; jeturi nedispersate, continue sau cu structura vizibil grosolana, liga-mentara sunt indiciul uzurii injectorului, daca presiunea de deschidere este corecta.

Forma jetului trebuie sa fie perfect conica si simetric pozitionata in raport cu axa longitudinala a orificiului de injectie, iar la injectoarele cu mai multe orificii se va observa simetria dispunerii jeturilor si uniformitatea lor. Cazurile ilustrate in figura 3.38 sunt situatii anormale provocate fie de depunerile de calamina, fie de deformarea pulverizatorului sau a acului.

Forma jetului trebuie sa respecte conditiile geometrice de penetratie si dispersie impuse de constructor, care prescrie diametrul pe care trebuie sa-1 aiba conul jetului la o anumita distanta de conul pulverizatorului si lungimea maxima a jetului liber. Daca acesta din urma este mai usor de masurat, masurarea dispersiei prezinta unele dificultati. Ea se poate face proiectand jetul pe o hartie poroasa si masurand diametrul petei lasata de combustibil, dar procedeul nu este prea precis. Mai sigura este folosirea unor inele cu diferite diametre, care se plaseaza la distantele prescrise de fabricant; la aceste distante, jetul trebuie sa se inscrie perfect in interiorul fiecarui inel, daca unghiul sau de dispersie este corect. Se va retine ca in timpul probelor mentinerea mainilor in dreptul jeturilor este extrem de periculoasa.

Un parametru de diagnosticare important al calitatii injectorului il constituie asa numitul 'zgomot de rupere', care, la injectoarele in stare buna, se produce brusc si distinct odata cu jetul, la actionarea manetei aparatului, fara tranzitii de ton si intensitate.

Lipsa acestui zgomot specific arata ca injectorul are fie acul intepenit, fie piulita deformata, fie scaunul conic de etansaredefect; caracteristicile zgomotului de rupere sunt specifice fiecarui tip de injector si sunt prezentate in tabelul 3.14.

|

|

Proba de glisare se efectueaza dupa curatirea, spalarea si demontarea injectorului si dupa ce s-a constatat ca acul nu prezinta urme de lovituri, rugozitati pe conul de etansare sau daca stiftul nu este lovit ori deteriorat; corpul pulverizatorului nu trebuie sa aiba lovituri sau calamina pe sediu (la inspectia cu lupa), sa nu prezinte ovalizari ale orificiului de injectie la pulverizatoarele cu stift si sa nu aiba orificii calaminate sau infundate.

Pentru efectuarea probei de glisare se extrage acul din corpul pulverizatorului, se imerseaza in motorina si apoi se reintroduce in corp; se aseaza corpul intr-o pozitie apropiata de verticala si se extrage acul pe o treime din lungimea suprafetei sale de glisare. La un injector bun, acul lasat in acesta pozitie revine pe sediul conic intr-o miscare lina si uniforma numai sub actiunea propriei sale greutati.

La montarea pulverizatorului in corpul injectorului se vor respecta cuplul de strangere a piulitei pentru a evita o strangere insuficienta sau blocarea acului. Blocarea acului se verifica tot pe standul din figura 3.37, cu manometrul decuplat. Pentru aceasta se apasa puternic de cateva ori maneta cu 68 actionari pe secunda; daca acul este liber, pulverizatorul trebuie sa se comporte in conformitate cu datele prezentate in tabelul 3.14.

D. Pompa de injectie

Verificarea pompei de injectie vizeaza masurarea unghiului de avans la refulare, verificarea uzurii elementelor de pompare, a etanseitatii supapei de refulare, masurarea debitului si determinarea gradului de neuniformitate a debitarii.

Verificarea avansului la refulare se refera la reglarea inceputului debitarii fiecaruia dintre elementele de pompare si la montarea pompei pe motor, in raport cu pozitia echipamentului mobil al acestuia.

Operatia se poate face utilizand un dispozitiv extrem de simplu, numit momentoscop (fig. 3.39), care se monteaza in capul pompei de injectie in locul conductei de inalta presiune care leaga elementul de pompare cu injectorul.

Se roteste apoi arborele motor pana cand tubul de sticla 1 se umple cu motorina, dupa care, prin lovituri usoare, o parte din motorina este aruncata afara din tub, nivelul combustibilului ramanand vizibil intre mansonul de cauciuc 2 si marginea superioara a tubului de sticla 1. Se continua rotirea manuala lenta a arborelui pompei observand cu atentie meniscul lichidului din tub. Se considera ca moment de inceput al refularii clipa in care meniscul s-a deplasat in tub. Se citeste gradatia de pe discul standului si, in functie de aceasta, se procedeaza la verificarea si reglarea inceputului refularii pentru celelalte elemente de pompare, in ordinea de functionare indicata in fisa de reglaj. Este bine ca la acelasi element sa se faca 2-3 verificari, urmarind ca intre citiri sa nu existe diferente mai mari de un grad.

Metoda descrisa, desi foarte simpla, poate conduce la erori importante (pana la 4 grade de rotatie a arborelui), citirile fiind putenic influentate de temperaturile combustibilului si pompei, natura combustibilului, de viteza de actionare a arborelui si de iscusinta operatorului. Pentru a diminua aceste erori, la testari se va folosi numai motorina prescrisa de fabricant, iar inainte de inceperea probelor, arcul supapei de refulare va fi inlocuit cu altul a carui rigiditate sa fie de zece ori mai mica decat a arcului original. in acest fel erorile produse de scaparea combustibilului printre pistonul plonjor si bucsa elementului de pompare la manevrarea arborelui cu viteze diferite sunt reduse la minimum neglijabil.

Verificarea uzurii elementelor de pompare se face montand in locul conductei de legatura 1 (fig 3.40) un manometru 2 plasat intr-un dispozitiv care este prevazut cu o supapa de siguranta 3 al carei ac este reglat la 300 bar. Dupa montarea dispozitivului pe pompa de injectie, se actioneaza lent motorul cu instalatia de pornire pana cand manometrul arata 250-300 bar, moment in care se intrerupe rotirea arborelui cotit. Urmarind manometrul, se determina timpul in care presiunea in element scade de la 150 bar la 100 bar. Daca presiunea creata in element nu reuseste sa atinga nivelul de 250 bar sau timpul de reducere a presiunii, masurat asa cum s-a aratat, este mai mic de 10 secun de, elementul de pompare trebuie reconditionat.

Verificarea debitului si uniformitatii debitarii fara demontarea pompei de pe motor se efectueaza folosind un dispozitiv mobil compus dintr-un numar de injectoare etalon 6 (fig. 3.41) montate in dreptul unor pahare 5 si a unor recipiente de sticla gradate 11. Prin conductele 7 si comutatoarele 8, injectoarele etalon sunt racordate la pompa de injectie 1, in paralel cu conductele 13 ale injectoarelor motorului. O maneta 9 permite comutarea debitarii in cilindrii gradati 11 sau in bazinul de colectare 2. Aparatul mai poate fi prevazut cu un manometru 3 si un turometru 4 legat prin cablul 10 cu traductoarul 12.

Pentru un motor cu patru cilindri masurarile se desfasoara astfel: se porneste si se incalzeste motorul si, la regimul de turatie maxima, folosind comutatoarele 8 se intrerupe functionarea a doi cilindri aflati in opozitie functionala (1 si 4 sau 2 si 3), dirijand refularea catre aparat, maneta 9 fiind pusa in pozitia in care combustibilul este colectat in bazinul 2.

Ca urmare a scoaterii din functie a celor doi cilindri, turatia se va reduce, restabilirea ei facandu-se prin actionarea parghiei de accelerare. Concomitent cu aceasta, deschizand treptat comutatorul unuia din cilindrii activi se dirijeaza o parte din combustibilul refulat spre aparat; restabilirea turatiei, care are tendinta de a cobori, se face prin actionarea parghiei de accelerare, operatia sfarsind cu atingerea nivelului ^ de debitare maxima la turatia maxima. in acesta situatie maneta 9 se roteste in pozitia de masura, in care motorina este colectata in cei doi cilindrii gradati, marcand timpii de umplere ai acestora. Operatiile se repeta apoi pentru cealalta pereche de cilindri.

Debitul maxim al unei sectii de pompare va fi:

q = 120 V/τcτn (cm3/ciclu)

in care: V - volumul de motorina colectat in cilindrul de masura, in cm3;

c - numarul de timpi ai ciclului motor;

- timpul masurat in secunde;

n -turatia nominala a motorului in min-1.

Valorile determinate astfel se compara cu datele de reglaj indicate de constructor. in lipsa acestora, debitul nominal se poate calcula orientativ cu relatia:

q=13,3 Pece c/iρn (cm3/ciclu),

in care: Pe puterea nominala a motorului in kW;

ce consumul specific de combustibil in g/kWh;

i - numarul de cilindri ai motorului;

densitatea motorinei in g/cm3.

Uniformitatea debitarii reprezinta masura functionarii corecte a cilindrilor si este o conditie pentru realizarea parametrilor energetici nominali ai motorului. Daca debitarea se face neuniform, cifra de fum creste, puterea scade, motorul functioneaza neregulat iar durata sa de exploatare se reduce.

Verificarea neuniformitatii debitarii se face in mod asemanator procedeului descris de masurare a debitului maxim. Notand cu Qmax si Qmin cantitatile maxima si, respectiv, minima inregistrate la elementele de pompare, neuniformitatea debitarii se poate exprima fie prin diferenta Qmax - Qmin fie prin factorul de neuniformitate N:

N = [(Qmax - Qmin / 0,5 (Qmax + Qmin

Valorile admisibile ale neuniformitatii debitarii se afla inscrise, de regula, in fisa care contine valorile de reglaj ale pompei si depind de regimul termic al pompei, de turatie, de pozitia parghiei de reglare a debitului si de numarul de pulsatii in timpul carora se colecteaza combustibilul; aceste conditii se indica in fisele tehnice ale pompelor. in lipsa acestora, se pot adopta orientativ valorile inscrise in tabelul 3.15.

|

|

Este necesar sa se atraga atentia ca, uneori, determinarea neuniformitatii debitarii este neglijata, corectia puterii facandu-se prin majorarea debitului maxim; in acest fel insa diferentele de debitare intre cilindri se mentin, iar cilindrii in care se injecteaza combustibil in exces vor depasi cu mult limita de fum; din aceasta cauza procedeul trebuie sa fie evitat.

Daca pentru motorul testat exista diagrama de variatie a cifrei de fum NB si a debitului refulat q in functie de turatie n, la diferite pozitii ale organului de reglaj cu regulatorul suspendat (fig. 3.42), atunci cu ajutorul ei se poate verifica pe sectiuni ansamblul pompa injector in privinta emisiei de fum. Pentru aceasta, folosind graficul mentionat, se construieste variatia cifrei de fum in functie de debitul q la diferite turatii (fig. 3.43), din care se deduce curba debitelor maxine la limita de fum in functie de turatie (fig. 3.44). Daca in aceasta ultima diagrama se inscriu caracteristicile de debit ale diferitelor subansambluri pompa-injector ale motorului, atunci se poate prevedea comportarea acestora in privinta emisiei de fum. De exemplu, elementul 1 (fig. 3.44) nu va conduce la depasirea limitei de fum la nici un regim functional, in timp ce caracteristica elementului 2 trebuie sa fie corectata printr-un reglaj suplimentar al debitului maxim, deoarece in gama de turatii n '-n ' cilindrul respectiv va emite fum peste limita admisa.

|

|

Fig. 3.42 Fig. 3.43

Acest aspect al reglarii pompei de injectie are implicatii extrem de importante in exploatare. Se stie ca pe masura uzurii pompei, debitul de combustibil refulat scade. in lipsa pieselor de schimb sau din comoditate, pentru a prelungi functionarea motorului unii mecanici compenseaza pierderile prin neetanseitate marind debitul maxim. Practic, acesta se reprezinta grafic ca in figura 3.45, in care curba 1 reprezinta reglajul de debit nominal, care situeaza functionarea motorului sub limita de fum 4 la toate regimurile de turatie. Prin uzura debitele se modifica conform curbei 2. Majorarea de catre mecanici a debitului (curba, 3) face ca la turatii mari limita de fum sa fie depasita, fapt care arata ca acest procedeu trebuie reprimat.

|

|

Verificarea injectoarelor cu ajutorul vibrogramelor apare foarte avantajoasa prin expeditivitate si comoditate. Ea foloseste un tra-ductor inductiv plasat in apropierea cuplajului pompei, care furnizeaza semnalul de sincronizare, iar un traductor piezoelectric, plasat la injector, colecteaza semnalele trecute printr-un filtru care selectioneaza oscilatiile cu frecventa medie de 16 kHz. Vibrograma, afisata pe ecranul unui oscilograf la turatia maxima si la ralanti, contine doua trenuri de impulsuri distincte (fig. 3.46). Primul dintre ele este rezultatul ridicarii acului, iar celalat, mai accentuat, marcheaza asezarea acului pe sediu, deci finele injectiei.

|

|

Amplitudinea si forma impulsurilor permit sa se traga concluzii asupra starii tehnice a injectorului. Astfel, reducerea presiunii de injectie este marcata de reducerea amplitudinii primului impuls. Blocarea acului reduce amplitudinea ambelor impulsuri, dupa cum cocsarea orificiilor pulverizatorului produce marirea intervalului dintre impulsuri, iar ruperea bulbului pulverizatorului este indicata de reducerea acestui interval.

E. Diagnosticarea prin analiza diagramei de inalta presiune

O posibilitate foarte comoda, expeditiva si suficient de precisa de diagnosticare a instalatiei de alimentare a motorului diesel o ofera analiza variatiei de presiune din conducta care leaga pompa de injectie de injector.

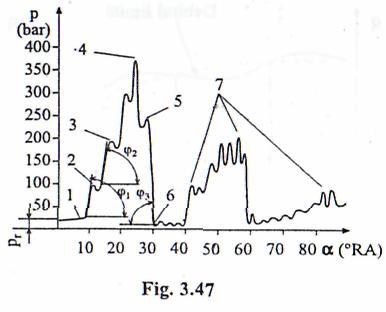

Forma caracteristica a unei astfel de diagrame in cazul unei instalatii de alimentare aflata in stare tehnica buna este aratata in figura 3.47.

In grafic s-a notat cu 1 momentul inceputului ridicarii supapei de refulare de pe sediu, 2 este momentul deschiderii acesteia (cand gulerul iese din zona de glisare), 3 marcheaza inceperea ridicarii acului de pe sediu (deci inceputul injectiei), 4 reprezinta momentul atingerii presiunii maxime in conducta, in punctul 5 se produce inchiderea injectorului iar 6 momentul in care supapa de refulare se reaseaza pe sediu.

Zonele 7 de pe diagrama identifica undele de presiune care circula in lungul conductei in intervalul dintre doua injectii.

Elementele caracteristice procesului de injectie care depind de starea instalatiei si sunt folosite ca parametri de diagnosticare sunt:

presiunea remanenta din conducta pr;

panta curbei in intervalul dintre inceputul deplasarii supapei de refulare si deschiderea ei (intervalul 1-2);

panta curbei Φ2 in intervalul 2-3 dintre sfarsitul ridicarii supapei de refulare si inceputul injectiei;

care este panta curbei pe intervalul 5-6

dintre inchiderea injectorului si

reasezarea supapei de refulare pe sediu.

Forma acestui grafic, ca si valorile parametrilor de diagnosticare enuntati, sunt specifice pentru fiecare echipament de alimentare si sunt precizati, de regula, in documentele tehnice furnizate de constructor.

Pentru inregistrarea diagramei de variatie a inaltei presiuni se folosesc aparate care permit testarea fara demontarea instalatiei de alimentare de pe motor. Astfel de aparate contin un traductor piezoelectric ce se monteaza in circuitul de inalta presiune, un turometru si un organ de afisaj (osciloscop) si inregistrare.

Compararea imaginii obtinute pe aceasta cale cu o diagrama etalon si cu datele nominale ale valorilor parametrilor de diagnosticare aratati, recomandate de fabricant, permite aprecierea starii tehnice a instalatiei de alimentare. Pentru interpretarea rezultatelor, in tabelul 3.16 sunt prezentate defectele si cauzele acestora; marcajele din tabel indica depasirea limitelor admise ale valorilor parametrilor de diagnosticare.

|