Pistonul. Generalitati. Solicitari. Forme constructive. Materiale. Tehnologie de fabricatie. Tehnologie de reparatie.

1.Generalitati

Grupul piston este ansamblul de organe ale unui motor cu ardere interna care asigura evolutia fluidului motor in cilindru.

In studiul teoretic al mecanismului motor,se considera grupul piston ca fiind alcatuit din:

-piston,bolt,segmenti-la motoarele in patru timpi;

-piston,segmenti,tija pistonului-la motoarele in doi timpi;

Principalele functii ale grupului piston sunt:

-de a transmite bielei forta de presiune a gazelor;

-de a transmite cilindrului reactiunea normala produsa de biela;

-de a etansa cilindrul in ambele sensuri (impiedica scaparea gazelor in carter si

patrunderea uleiului in interiorul camerei de ardere);

-de a evacua o fractiune din caldura dezvoltata in spatiul camerei de ardere, ca

urmare a oxidarii combustibilului.

Obs.1:

Primele doua functii sunt preluate de piston impreuna cu boltul, la motoarele in doi timpi.

Ultimele doua functii sunt asigurate de piston si de segmenti.

De asemenea pistonul are si o serie de functii specifice,din care amintim:

-contine partial sau integral 313g64d camera de ardere;

-asigura miscarea dirijata a gazelor in cilindru (prin profilarea capului

pistonului);

-este organ de pompare la motoarele in patru timpi;

-este organ de distributie si uneori uneori pompa de baleiaj la motoarele in doi

timpi.

Studiind forma constructiva a oricaruipiston vom distinge urmatoarele parti componente(fig.1):

-capul pistonului -este partea superioara a pistonului care preia presiunea

gazelor;

-regiunea port-segmenti -este partea superioara cu canale in care se monteaza

segmentii;

-mantaua (fusta) - este partea care ghideaza pistonul in cilindru si transmite

forta normala camasii acestuia;

-umerii pistonului- este partea in care se fixeaza boltul.

In continuare vom prezenta o problematica legata doar de pistoanele motoarelor cu aprindere prin comprimare (m.a.c.).

2.Solicitari

Pistonul este organul cel mai puternic solicitat al unui motor cu ardere interna,datorita functionarii in conditii de presiune si temperatura ridicate.

Astfel se pot distinge doua tipuri de solicitari: mecanice si termice.

2.1Solicitari mecanice

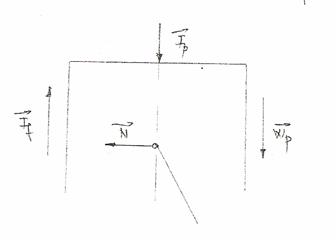

Acestea sunt rezultatul actiunii fortei de presiune a gazelor si a fortelor de inertie.Principalele solicitari de natura mecanica sunt:

-solicitarea de incovoiere a

capului pistonului ca urmare a actiunii fortei F![]()

de presiune a gazelor;

-solicitarea de compresiune a regiunii port-segmenti datorita actiunii aceleiasi

forte

F![]() ;

;

-solicitarea de intindere a regiunii port-segmenti datorita actiunii fortei de

inertie a masei pistonului situata deasupra regiunii mai sus amintite;

-solicitarea de strivire a mantalei datorita actiunii fortei normale N.

Efectele actiunii acestor forte sunt deformarea si bataia pistonului.

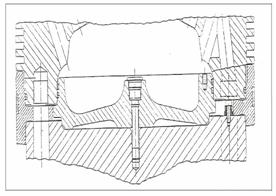

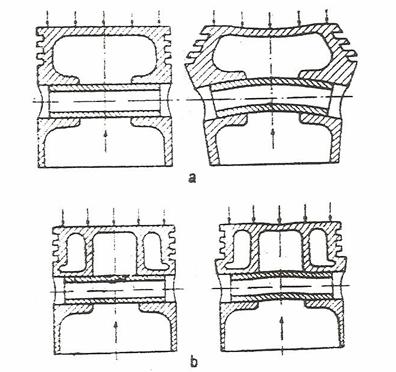

Fenomenul de deformare se datoreaza

fortei F![]() care se transmite prin umerii mantalei la bolt.Se constata o deformare a

pistonului precum cea din fig. 11 a.Ca atare s-a impus adoptarea unor

solutii,pentru a reduce acest effect cu consecinte defavorabile asupra tinutei de serviciu a pistonului,precum :

care se transmite prin umerii mantalei la bolt.Se constata o deformare a

pistonului precum cea din fig. 11 a.Ca atare s-a impus adoptarea unor

solutii,pentru a reduce acest effect cu consecinte defavorabile asupra tinutei de serviciu a pistonului,precum :

-nervurarea fundului capului pistonului;

-utilizarea pistonului cu articulatie sferica (p.a.s).

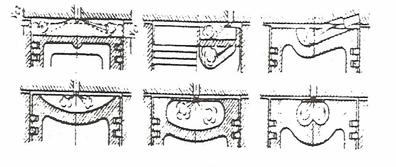

In figura 11,b se observa a deformatia este mult mai redusa fata de cazult precedent,iar cel mai avantajos este cazul p.a.s. (fig.7)

De asemenea,forta

N produce deformarea mantalei,ovalizand-o.Deci, forta F![]() ne da o deformatie a pistonului in plan longitudinal,respective transversal

adecvat.

ne da o deformatie a pistonului in plan longitudinal,respective transversal

adecvat.

Bataia pistonului este efectul combinat al

actiunii fortei normale N,a deplasarii pistonului si a camasa cilindrului.Acest

efect este de fapto aplicare alternativa, cu soc, a pistonului pe oglinda

camasii de catre N cuplata cu bascularea lui de catre F![]() .

.

Cu toate ca aplicarea alternativa amelioreaza conditiile de ungere,bascularea poate fii evitata partial prin micsorarea jocului pana la o valoare critica (la care se evita gripajul) sau prin dezaxarea axei boltului de cea a cilindrului (nu vor fi concurente).

Existenta acestor fenomene correlate cu solicitarile de natura termica (vor fi tratate in continuare),mai précis cu dilatarile neuniforme ale diferentelor partiale ale pistonului,a condus la optiunea pentru o forma bombata in planul longitudinal (jocurile in zona capului sunt mai mari decat cele din zona mantalei) si sunt usor eliptice in plan transversal.

2.2Solicitari termice

In urma proceselor termogazodinamice din cilindrul motor se stabileste un transfer de caldura,deopotriva radiant si convectiv,intre gazelle de ardere si piston,care este peretele mobil al camerei de ardere.

Fluxul de caldura ,printr-un proces de transfer conductive strabate capul acestuia,regiunea port-segmenti (R.P.S.) si mantaua, imprimindu-le un regim termic.

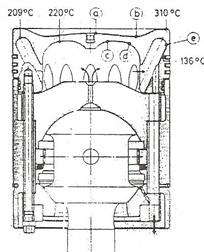

Acest regim termic se caracterizeaza printr-o distributie neuniforma (fig.4) a campului de temperature,generatoare de tensiuni de natura termica.

Problema cea mai spinoasa a proiectarii unui piston o constitue evaluarea solicitarilor termice,iar pentru exploatare mentinerea lor la un nivel valoric ce nu se pericliteaza integritatea acestuia,deoarece in cazul motoarealor navale de puteri mari se vehiculeaza fluxuri de caldura mari.

Datele experimentale arata ca pistonul preia cca. 6-8% din caldura degajata prin arderea combustibilului in cazul pistoanelor racite cu apa, 4-8% pistoanele racite cu ulei si aproximativ 2% pistoanele neracite.

In concluzie,se poate afirma ca importanta deosebita trebuie acordata solicitarilor termice,deoarece cele de natura mecanica pot fi stapanite,in general,prin redimensionarea pistonului.

Diminuarea solicitarilor tremice a fost cauza ce a condos la asigurarea unui sistem de racire propriu pistoanelor,mai ales in cazul motoarelor in doi timpi,lente,destinate actionarii propulsorului.

3.Forme constructive

Arhitectura pistoanelor m.a.c.-urilor navale este dependenta de gabaritul acestora si de modul in care se realizeaza ciclului motorului:in patru timpi sau doi timpi.

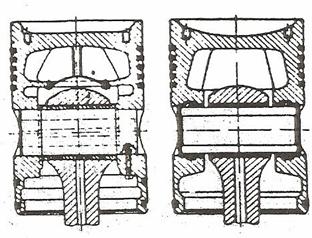

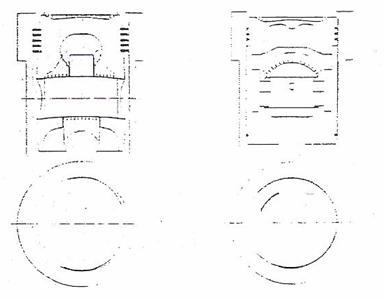

In anexa lucrarii,in figurile 1,2,3 si 4 sunt prezentate principalele forme constructive ale pistoanelor de m.a.c.-uri in patru timpi.

Fig 5 si 6 ilustreaza tipuri de pistoane caracteristice motoarelor navale in doi timpi,cu cap de cruce.

Pe baza scurtei analize anterioare a solicitarilor pistonului se pot justifica formele constructive,curent adoptate, in industria constructoare de motoare cu ardere interna.

In primul rand,trebuie mentionat faptul ca forma capului pistonului la m.a.c.-uri poate fi:plata,convexa,profilata dupa forma jetului de combustibil (in plan longitudinal) sau contine camera de ardere (fig.8)

Cazurile in care camera de ardere se afla partial sau total inglobata apartin motoarelor rapide (n>2000rpm),cu alezaje mici ,mai putin utilizate in domeniul naval.

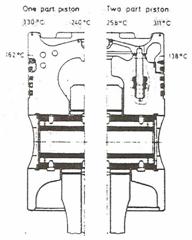

Fig 1 si 2 prezinta pistoane cu alezaje D< 200 mm respective D<400 mm, realizate dint-o singura bucata ,din aluminiu (a) sau fonta (b).Se observa ca in cazul fig 2,b deja,apare necesitatea racirii fortate (de obicei cu ulei),deoarece conductibilitatea termica a fontei este mai redusa ca a aluminiului.

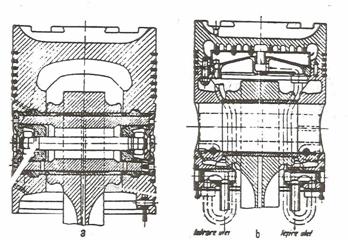

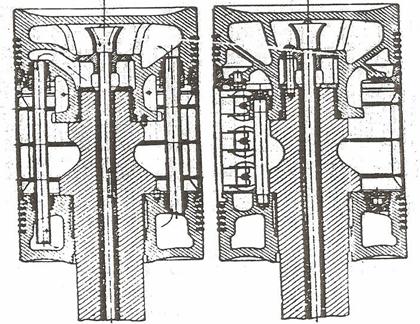

O solutie constructiva deosebita o constitue pistonul cu articulatie sferica si mechanism de rotatie (fig.3).Principalul avantaj il constitue unifomizarea incarcarii termice si a uzurii pistonului,aisgurarea unor conditii de lubrificare constante in timp,precum si consumuri mai reduse de ulei.

Racirea acestuia este de tip "improscare" cu agent de racire (cocktail shaker method),realizata cu ajutorul unor jeturi de ultei.Aceasta racire asigura o "spalare" a spatiului de racire pe tot timpul cursei pistonului.

Pistoanele de aceasta forma echipeaza m.a.c.-urile semirapide ce utilizeaza combustibil greu (H.F.O)

Intr-adevar,prin asigurarea unui regim termic redus se evita uzura prin coroziune.Factorul critic al unei actiuni coroziveeste temperature si prezinta sulfului (in cazul motoarelor cu ardere interna),element chimic characteristic H.F.O.

Se observa,de asemenea ca pistonul este alcatuit din doua parti,dintre care capul pistonului din otel,iar mantaua din fonta.

O alta forma constructiva adoptata pentru m.a.c.-urile semirapide,ce utilizeaza H.F.O. este cea din fig. 4.Lipseste articulatia sferica ,dar se constata ca la varianta de piston din doua parti incarcarea termica este mai redusa.

Pentru varianta dintr-o singura bucata se observa existenta unei insertii de otel in zona primelor segmenti,care sunt cei mai puternic solicitati termic.De asemenea,se asigura racirea fortata a capului pistonului.

In cazul motoarelor lente,ca alezaje mari ,pistoanele sunt alcatuite din doua sau trei parti ,capul fiind realizat din otel,iar celelalalte din fonta.Avand in vedere temperaturile ridicate dezvoltate in camera de ardere,este necesara racirea fortata a pistonului.

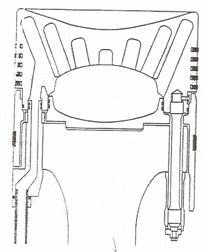

In fig. 5 se prezinta un system de racire la care apa tehnica este adusa prin tija pistonului.Agentul de racire poate fi adus la nivelul spatiului de racire din capul pistonului si prin tije telespcopice,ca in fig 6a.

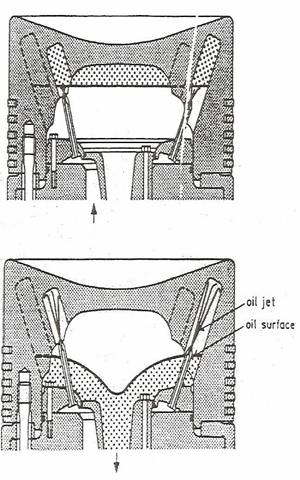

Cea mai moderna solutie de racire aplicata este aceeasi "improscare" cu ulei,mai sus mentionata.In fig 6b se observa pozitionarea uleiului de racire, in cazul situarii pistonului la punctul mort superior (P.M.S.) respective la punctul mort inferior (P.M.I.).

Se constata ca indiferent de pozitia suprafetei masei de ulei suprafata spatiului de racire este in permanenta "spalata" de agent.

Ca atare,regimul termic al pistonului este mult mai redus,evitandu-se astfel formarea depozitelor de carbon pe suprafata pistonului si uzura prin coroziune se diminueaza.

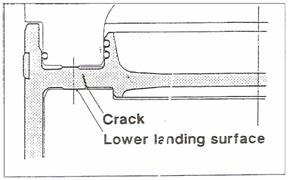

Tot in cazul motoarelor in doi timpi lente,s-a constatat fisurarea mantalei in zona suprafetei de contact cu tija pistonului (fig.9).

Drept urmare,s-a optat pentru executarea mantalei din doua parti,fara modificari majore ale variantei initiale (fig.10).

4.Materiale

Materialele utilizate pentru fabricarea pistoanelor motoarelor cu ardere interna trebuie sa indeplineasca o serie de cerinte:

-cerinte functionale si de durabilitate:

-rezistenta mecanica ridicata la temperature inalte si sarcini variabile;

-densitate redusa ;

-conductibilitate termica redusa;

-dilatare liniara;

-calitati superioare antifrictiune la temperaturi mari si in conditiile

grele de ungere;

-rezistenta ridicata la uzura coroziva,abraziva,adeziva;

-durata de service mare;

-cerinte de fabricatie:

-cost redus;

-usurinta la turnare sau matritare;

-usurinta la prelucrare prin aschiere.

Pentru pistoanele m.a.c.-urilor navale se folosesc aliaje de aluminiu (Al) sau aliaje feroase.

Prezentam in continuare o comparatie intre proprietatile celor doua tipuri de aliaje:

Proprietatea Aliaj de Al Aliaj Feros

1)Rezistenta mecanica mica mare(de 3 ori)

2)Densitatea mica mare(de 3 ori)

3)Coef. de conductibilitate mare mic(de 3 ori)

4)Coef. de dilatare mare mic(de 3 ori)

5)Propr antifrictiune superioare inferioare

6)Turnabilitate mare mica

7)Prelucrare prin aschiere usuoara grea

4.1Aliaje de aluminiu

Aluminiul se utilizeaza aliat cu o serie de elemente pentru a-i imbunatati rezistenta la uzura,mecanica,la oboseala.

Elementele de aliere se pot imparti in trei grupe:

-elemente principale de aliere: Si,Cu,Zn;

-elemente secundare de aliere:Ni,Cr,Fe,Co;

-elemente necesare

ameliorarii calitatii: Ti,

Prima categorie de elemente de aliere asigura marirea rezistentei mecanice,la oboseala si reduce coeficientul de dilatare.Cea de a doua categorie asigura marirea duritatii (Cr) si rezistenta mecanica in conditii de temperaturi ridicate (Fe,Ni).Elementele din ultima grupa asigura o cristalizare foarte fina a materialului,deci proprietati mecanice imbunatatite si in primul rand duritate.

Cele mai utilizate sunt:

-aliaje de Al pe baza de Si (silumin);

-aliaje de Al pe baza de Cu (duraluminiu);

-aliaj Y (Al-Cu-Mg).

Aliajele de Al sunt folosite pentru executarea pistoanelor motoarelor rapide si semirapide ,cu scopul de a reduce nivelul fortelor de inertie.Pistonul poate fi in intregime din aliaj sau capul din otel si mantaua din aliaj.

4.2Aliaje feroase

In categoria aliajelor feroase,folosite in fabricatia pistoanelor,intra fonta cenusie perlitica ,fonta nodulara si otelul carbon de calitate sau aliat.

Fontul sunt utilizate la pistoanele motoarelor semirapide cu alezaje D>200 mm. Insa, la motoarele lente,cu alezaje mari,capul pistonului este realizat din otel carbon de calitate sau otel aliat cu Ni si Cr, iar mantaua din fonta.

5.Tehnologie de fabricatie

Procesul de fabricatie al pistoanelor contine urmatoarele etape:

-obtinerea semifabricatului;

-tratamente termice;

-prelucrare menanica (inclusive masuri necesare imbunatatirii aderentei

uleiului pe piston).

5.1.Obtinerea semifabricatului

Semifabricatul pentru piston se poate confectiona prin turnare,matritare sau sinterizare.

Pistoanele turnate se obtin in forme de nisip (cele din fonte) sau in cochilii (cele din Al

Obs.2:

Ultimele doua procedee se aplica pistoanelor motoarelor cu alezaje mici,nespecifice domeniului naval.

5.2Tratamente termice

Aliaje de Al pentru pistoane sunt supuse unor tratamente de calire si imbatranire, pentru a le marii rezistenta mecanica si la oboseala.

Pistoanele turnate din otel se caracterizeaza printr-o structura cristalina grosiera si tensionata.Ca atare,inainte de prelucrarea mecanica,li se aplica un tratament termic de recoacere,pentru o recristalizare completa cu omogenizarea structurii si detensionare.

5.3Prelucrare mecanica

Principalele faze ale acestui proces tehnologic sunt:

-alegerea si prelucrarea bazelor de asezare;

-prelucrarea suprafetelor exterioare;

-prelucrarea alezajului pentru bolt;

-operatii de gaurire si frezare;

-sortarea pe grupe masice si dimensionale.

Pentru imbunatatirea aderentei uleiului la suprafata pistonului se practica urmatoarele acoperiri:

-piston din aliaj de Al:

-eloxarea,cositorirea,plumbuirea,grafitarea;

-piston din aliaj feros:

-cromarea (capului sau a regiunii port-segmenti).

6.Tehnologie de reparatie

Reparatia pistonului reprezinta un set de operatii tehnologice effectuate in

vederea aducerii piesei uzate in stare de functionare.

Principalele operatii executate sunt:

-restrunjirea canalului segmentilor (latimea acestuia);

-realezarea locasului boltului;

-restrunjirea mantalei pistonului.

Fig.1

Fig.2

Fig.4 Fig.3

Fig.5

a Fig.6 b

Fig.7

Fig.8

![]()

Fig. 9

Fig.10

Fig. 11

|