Principiul prelucrari prin electroziune

Scanteia care se formeaza duce la o crestere brusca si intense a temperaturi la suprafata anodului, la topire sau chiar la volatizarea materialului si la expulzarea acestuia printr-un fel de unda exploziva

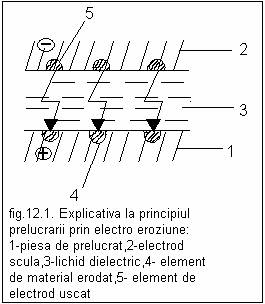

Durata scurta a descarcari nu permite transferul de caldura in masa electrodului, astfel incat materialul din interior nu este afectat de fenomenul termic superficial. In acest mod , asa cum se produce in figura 12.1, pe suprafata electrodului apar cratere emisferice formate in urma expulzarii materialului, crestere a caror marimi depinde de de electrica a descarcari produse.

e, bobina K , si rezistorul r si condensatorul K

-circuitul de descarcare format din condensator K , bobina K si sistemul electrod E –piesa P.

Ddescarcarea se realizeaza in mediul dielectric lichid, dispus intr-o cuva, in care sint scufundati cei doi electrozi. Pentru o descarcare uniforma, sistemul are un servomechanism, care are rolul de a pastra intre anumite valori distanta intre electrodul E si piesa P, tensiunea electrod-piesa servind ca semnal de comanda pentru actionarea servomecanismului.

12.2.3 Generatorul de descarcare

Generatoarele utilizate in present la masinile de prelucreare prin electroeroziune sunt ed constructie foarte variata si cu caracateristic acoperinde domenii diferite,in functie de destinatia masinii.

Se construiesc masini universale cu puteri de 1….150kW avand tensiunea de strapungegre de 20… 250 V, lucrand cu impulsuri avand durata de 0,5….12.000 µs,repetarea cu frecventa de 0,1….1,5.1000 kHz.

Principalele functii ale generatorului sunt :

-furnizarea tensiuni necesare amorsari si mentinerii descarcari ;

-limitarea curentului de descarcare ;

-limitarea duratei de descarcare ;

-asigurarea fregventei de repetitie a descarcarilor

Marimea cea mai importanta care caracterizeaza descarcarea este energia de descarcare : t

W=Ud id dt ;

In care: Ud-tensiunea de descarcare,in V ;

id-curentul de descarcare;

td-durata de descarcare

Energia de descarcare este cuprinsa intre 20µJ pentru un curent de 1A si timp de descarcare 1µs si 20j pentru id=500A si td=2ms

Generatoarele de descarcare pot fi : de relaxare si pilotate.

Schema simplificata a unu generator de relaxare este prezenta in figura 12.2. descarcarea condensatorului are un caracter oscil ;ator, tensiunea si curentul inversandu-se periodic pana la epuizarea energiei imagazinate in condensatorul K3. limitarea curentului de descarcare este necesara datorita pantei negative a caracteristici volt-amper a descarcari. Circuitul de incarcare are un carecater rezistiv in cazul regimurilor de finisare, iar in cazul regimurilor de degrosare, cand se lucreaza cu curenti de incarcare mai mari , se introduc inductante in vederea limitari pantei curentului, caracterul circuitului devenind inductiv .

Curentul initial de descarcare este foarte ridicat in comparatie cu curentul de incarcare a condensatorului, amplitudinea primei oscilatii find data cu aproximatie de relatia :

I= (Uc-Ud ![]()

In care Uc este tensiunea la care este incarcat condensatorul K , in V ;

Ud-tensiunea de descarcare , de circa 15…25V;

C-capacitatea condensatorului ,in F ;

L-inductanta circuitului de descarcare, in H.

Energia completa de descarcare a condensatorului este egala cu energia imagazinata in condensator :

W=C ![]()

Perioada descarcarii ete data de relatia :

=2π![]()

Generatoarele de tip KLC nu se recomanda in prelucrarea pieselor de volume si suprafete mari, in regimul de dregosare, din urmatoarele motive

descarcarea find sinusoidala amortizata, energia atinsa de prima semi unda de descarcare nu mai este atinsa de cea de a doua , astfel in cat prelucrarea se intrerupe ;

interdependenta intre curentul de descarcare , durata descarcari si implicit eng acestuia face ca aceste marimi sa nu poate fi reglate in mod separat ;

amorsarea scanteii are loc numai prin aducera tensiuni de strapungere a dielectricului la valori mai mici decat tensiunea condensatorului ;

modul de functionare in timpul descarcari este autonom necontrolat , atat in ceaea ce priveste durata de descarcare cat si frecventa descarcarilor.

Aceste generatoare sunt preferate in cazul prelucrarii de finisare sau pentru degrosari de suprafete reduse, datorita robustetii lor, cat si faptul ca realizeaza o precizie dimensionala si calitate a suprafetei.

Pentru prelucrari de dregosare pe suprafete mari sunt preferate generatoarele pilotate care permit obtinerea unor inpulsuri de lunga durata si de energie ridicata.

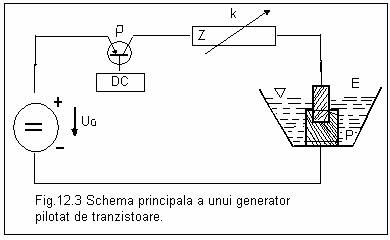

Schema principala a unui generator pilotat cu

tranzistori, care permite obtinerea unor impulsuri controlate, este data in

figura 12.3  Aceasta

cuprinde sursa de tensiune U , tranzistorul

de putere p care controleaza circulatia curentului din circuit si bobina K

pentru limitarea curentului de descarcare. Comanda comanda tranzistorului se

face de la dispoziticul de comanda DC, prin care se fixeaza durat descarcarilor

si frecventa de repetitie.

Aceasta

cuprinde sursa de tensiune U , tranzistorul

de putere p care controleaza circulatia curentului din circuit si bobina K

pentru limitarea curentului de descarcare. Comanda comanda tranzistorului se

face de la dispoziticul de comanda DC, prin care se fixeaza durat descarcarilor

si frecventa de repetitie.

Material

Bun

Conducator

Prelucra-

bilitate

ridicata

Uzura

Redusa

Rezistenta

La lichidul

Dielectric

Pręt de

cost

scazut

Stabilitatea

electrodului

Cupru

X

X

X

X

Alama

X

X

Aluminiu si aliajele sale

X

Pentru otel

Fonta

X

X

X

Grafitul

X

X

X

Otelul

e, ΔGp sunt pierderile de greutate prin prelucrarea electrodului, respectiv piesei ;

e, ΔVp- pierderile de volum ale electrodului , respectiv piesei ;

e , p greutatile specifice ale electrodului si piesei.

d) Adausurile de prelucrare si precizie prelucrarii. Pentru determinarea adausului de prelucrare la piese se va tine seama de urmatoarele elemente :

s

z

-abaterea de precizie determinate de procesul anterior de prelucrare Apr

- abaterea de precizie de pozitionare a electrodului fata de piesa Apo

Valoare minima de adaus de prelucrarea materialului este data de relatia :

H2min=hs1+Rs1+Apr1+Ape2

In care s-au simbolizat cu indicii 1 elementele car caracterizeaza preulcrarea anterioara, iar 2 elementele prelucrarii pentru care se calculeaza adausul. Se recomanda ca pentru prelucrare de finisare, adausul sa fie cat mai apropiat de valoare minima.

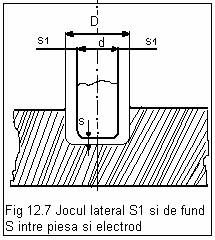

Precizia prelucrarii prin electroeroziune depinde

de cunoasterea jocului lateral s1 intre electrod si piesa , iar pentru gaurile

infundate a jocului de fund s, marimi evidentiate in figura 12.7.

Valoare jocului depinde de parametrii electrici ai procesului de prelucrare si de careacteristicile materialelor electrodului si a piesei.

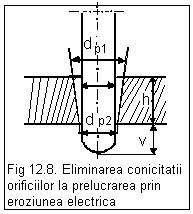

O caracaterisitica a orificilor obtinute prin eroziune electrica, este acee ca prezinta o usoara conicitate, datorita faptului ca la intrare gaura este mai mult expusa descarcarilor laterare. Valoare unghiuluii la varf a conului variaza in general pentru prelucarile de finisare intre 10 ….20 minute.

Aceasta concitate poate fi partial inlaturata daca, conform reprezentari din fig 12.8 se permite lelectrodului o iesire V mare , iesire cel putin elgala cu grosimea materialului gaurit h.

e)Lichidul

dielectric trebuie sa indeplineasca urmatoarele conditi :

e)Lichidul

dielectric trebuie sa indeplineasca urmatoarele conditi :

-conductivitate electrica redusa ;

- durata de deionizare redusa ;

-vascozitate corespunzatoare ;

-stabilitate chimica buna

-securitate in exploatare ;

-punct de inflamibilitate ridicat

-toxicitate redusa ;

-pręt de cost scazut.

Lichidele dielectrice utilizate sunt : apa distilata,petrol lampant, uleiu de transformator si alcoolmetilic,metilic sau butilic.

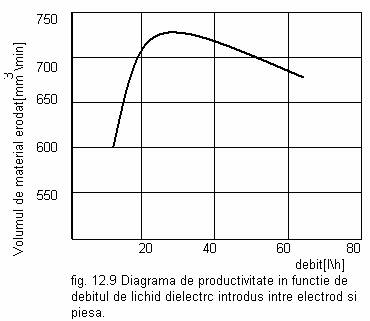

Diagrama productivitatii in funvtie de debitul de lichid dielectric introdus intre electrod si piesa este prezenta in figura 12.9

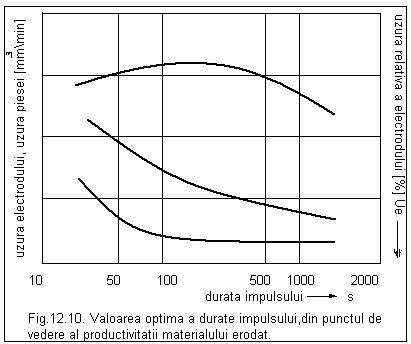

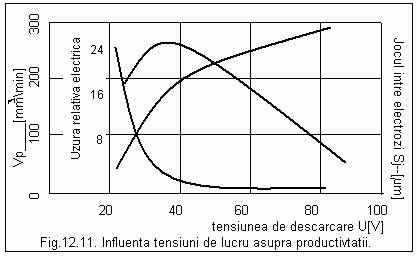

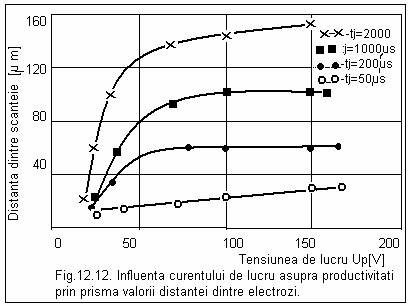

f) Productivitate procesului de prelucrare prin ereoziun electrica. Parametri care influentiaza productivitatea procesului de prelucrare prin ereoziune electrica sunt :

-debitul lichidului dielectric , conform reprezentari din fig 12.9

-durata impulsului din fig. 12.10 ;

-tensiune de descarcare.fig

12.11 ;

-tensiunea de lucru fig.12.12 ;

12.3. Mersul lucrari

12.3.1 Pentru piesele date in lucru se aleg si se confectioneaza electrozii. Se masoara dimensiunile si masa electroduluii si a piesei.

12.3.2 Se alege regimul de lucru a masini de prelucrat prin electroeroziune si se stabilesc parametri ai procesului tehnologic ca : distanta de scanteiere , durat impulsurilor , tensiune de descarcare, tensiuea de lucru.

12.3.3 In timpul operatiuni de prelucrare se notaza parametri reali atinsi. Observa modul de lucru al instalati de pozitionare. Se determina timpul de lucru al masini pt operatiunea care se executa.

12.3.4 La terminare prelucararii se masoara din nou dimensiunile si masele electrodului si piesei. Se calculeaza uzurile si productivitatea procesului de prelucrare. Se masoara jocul dintre electrod si piesa. Se analizeaaza calitatea suprafetei prelucrate .

|