ETAPA NR. 1 : CUTIT DE STRUNG

TEMA PROIECTULUI:

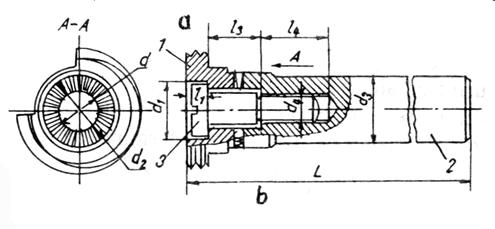

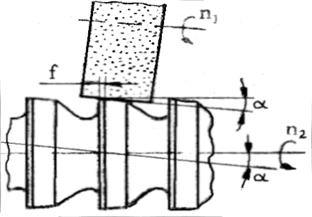

Sa se proiecteze un cutit de strung, armat cu CMS, prin fixare mecanica neascutibila pentru prelucrarea piesei din figura de mai jos:

l = 100 mm

l1 = 80 mm

do = 50 mm

d1 = 35 mm

Material 40Cr10

1.1 Stabilirea schemei de ascutire si atipului de scula.

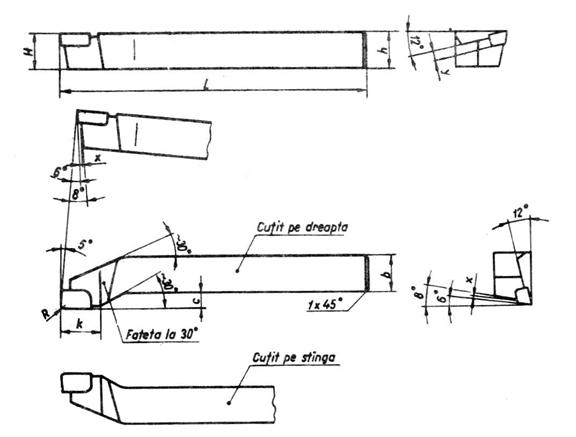

Tipul de scula: cutit pentru interior, cutit pentru alezaje fara fund

Alegere materialului si stabilirea tratamentului termic.

Materialul aschiat: 40Cr10 – otel aliat pentru imbunatatire

Compozitia chimica, forme de livrare si domenii de utilizare:

C=(0.36÷0.44)% P=max 0.035% ; max 0.025%

Mn=(0.50÷0.80)% S=max 0.035% , 0.04%

Si=(0.17÷0.37)% Cr=(0.8÷1.1)%

Elemente reziduale max: 0.3% Ni; max 0.3% Cu; max 0.02% Ti

Forme de livrare:

- profile plate laminate la cald; produse plate laminate la cald; semifabricate pentru forjare; sarme laminate si trase

Domenii de utilizare:

- Organe de masini si piese tratate termic cu adancimea de calire garantata conform curbei de calibilitate a marcii ca:

- arbori netezi

- cu caneluri

- arbori cotiti

- bandaje

Temperaturi critice si tratamente termice recomandate la 35MnSi12

Temperature critice: Ac1=740°C

Ac3=800°C

Ms=325°C

Tratamente termice recomandate:

T=(680÷720)°C

Recoacere de inmuiere raciere = cuptor

T=(840÷870)°C

Normalizare racire = aer

![]() T=(820÷850)°C

T=(820÷850)°C

![]() Calire martensitica volumica racire = apa

Calire martensitica volumica racire = apa

Revenire inalta racire = apa, ulei

Caracteristici fizice ale otelului 40Cr10

|

Masa specifica ρ,kg/m3 |

Conductibilitate termica λ, W/m°C, la temperatura T |

Caldura specifica Cp, J/Kg °C, la temperatura T |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Caracteristici mecanice ale otelului 40Cr10

|

Tratament termica |

Grosimea sau diam. |

Rm in N/mm2 |

Rp0.2 in N/mm2 (val min) |

A5 in % (val min) |

KCU300/2 in J/cm2(val min) |

|

Calire martensitica volumica + revenire inalta |

Max 18 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

σr=790 N/mm2

HB= 217 daN/mm2

Materialul pentru parte a de fixare a corpului sculei:

Se recomanda otel carbon de calitate STAS 745-66, STAS 880-66

Otelul ales pentru partea de fixare a corpului sculei : OLC 45

Compozitie chimica

C=(0.42÷0.50)% Pmax=0.040%

Mn=(0.50÷0.80)% Smax=0.010%

Si=(0.17÷0.37)% Nimax=0.30%

Crmax=0.30% Asmax=0.05% Crmax=0.30%

Caracteristici mecanice pentru OLC 45 – imbunatatit

rezistenta la tractiune σr = 66 kgf/mm2 τc = 0.58·σc

limita de curgere σ0.2 = 40 kgf/mm2 τrf = 0.8·σr

alungirea la rupere δr = 17%

gatuirea la rupere z = 35 % stare lamelara 229

duritate Brinell max HB

stare recoapta 197

Tratament termic de imbunatatire:

a) calire pana la (840÷870)°C, calire in apa si ulei cu un timp de calire de 1 – 1.5 min/grosime

b) revenire , incalzire (350÷660÷680)°C

Pentru lacasul placutei se realizeaza o calire superficiala

Materialul pentru partea aschietoare a sculei

Materiale metalo ceramice CMS

Grupa principala: P

Grupa utilizare: P01

Materialul prelucrat: otel turnat sau deformat plastic

Domenii de utilizare : finisare si finisare fina

Procedee de prelucrare si conditiile procesului:

strunjire interioara sau exterioara

viteze de aschiere foarte mari, avansuri mici

utilizarea conditionata de o structura buna a materialului, fara incluziuni de zgura si retusuri fara intreruperi

in sist. tehnologice fara vibratii se poate obtine o precizie dimensionala foarte inalta si o netezime a suprafetei foarte fine

Compozitia si proprietatile carburilor metalice sinterizate P01

Compozitie chimica

Rezistenta la incovoiere σi = 1.5·103 Mpa

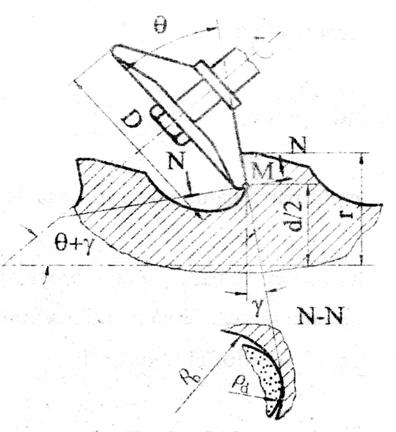

1.3. Stabilirea elementelor constructiv dimensionale a sculelor

Sectiunea cozii hxb = 20x20

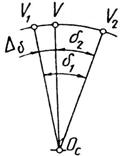

Stabilirea geometriei optime

- plana cu fateta scurtata, recomandata pentru prelucrarea otelurilor cu σr<80 kgf/mm2 si a otelurilor cu σr>80 kgf/mm2pe sisteme MUSDP de rigiditate medie

Lf=0.70.8mm

L=125 H=20 r=0.4

y=3.5 c= 8 x=1.1 p=18

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() => se verifica

=> se verifica

Calculul regimului de aschiere

Viteza de aschiere

HB=229daN/mm2

Cv1=242 yv1=0.2 t=5mm T=90min

xv1=0.18 m=0.125 s=0.3mm/rot n=1.5

Calculul coeficientilor de corectie k1……k9

r2= 34.9088 r9=30.0419 r16=27.7010

r3=34.6382 r10=29 r17=27.5905

r4=34.1962 r11=28.7395 r18=27.5228

r5=33.5963 r12=28.4870 r19=27.5

r6=32.8567 r13=28.2500

r7=32.0000 r14=28.0358

![]()

A1=34.9147 A8=30.9560 A15=27.7437

A2=34.8234 A9=29.9425 A16=27.5932

A3=34.5520 A10=28.8970 A17=27.4822

A4=34.1089 A11=28.6356 A18=27.4143

A5=33.5074 A12=28.3822 A19=27.3914

A6=32.7659 A13=28.1443

A7=31.9067 A14=27.9293

![]()

C1=0.914 C8=4.9772 C15=7.3216

C2=0.3627 C9=6.0172 C16=7.4325

C3=0.8059 C10=6.2791 C17=7.4326

C4=1.4073 C11=6.5326 C18=7.5005

C5=2.1489 C12=6.7704 C19=7.5233

C6=3.0080 C13=6.9854

C7=3.9588 C14=7.1710

![]()

Bi=B1-Ci

B1=Rcos(αy+γy)=20.2477

B2=19.8849 B8=15.2754 B14=13.0766

B3=19.4418 B9=14.2300 B15=12.9261

B4=18.8404 B10=13.9685 B16=12.8151

B5=18.0988 B11=13.7151 B17=12.7472

B6=17.2396 B12=13.4772 B18=12.7243

B7=16.2889 B13=13.2622

![]()

R1=20.7 R7=16.8479 R13=13.9431

R2=20.3453 R8=15.8701 R14=137666

R3=19.9125 R9=14.8665 R15=13.6237

R4=19.3257 R10=14.6105 R16=13.5185

R5=18.6035 R11=14.3745 R17=13.4541

R6=17.7687 R12=14.1477 R18=13.4325

t1=1.5 t8=7.1382 t15=8.0358

t2=t1+R1sin10=2.5419 t9=7.4088 t16=8.25

t3=3.5521 t10=7.5 t17=8.4870

t4=4.5 t11=7.5228 t18=8.7395

t5=5.3567 t12=7.5905 t19=9.00

t6=6.0963 t13=7.7010

t7=6.6962 t14=7.8509

2.4 Calculul regimului de aschiere

Adancimea de aschiere t=B=9 mm

Avans de

aschiere ![]()

Viteze de aschiere

![]()

Cv4=6.55 S=0.16 k5=1 k6=1.1 kT=1 k8=1

knα=0.83 kc=0.3 yv4=0.5

![]()

Turatia

teoretica ![]()

Turatia

efectiva

Viteza

efectiva ![]()

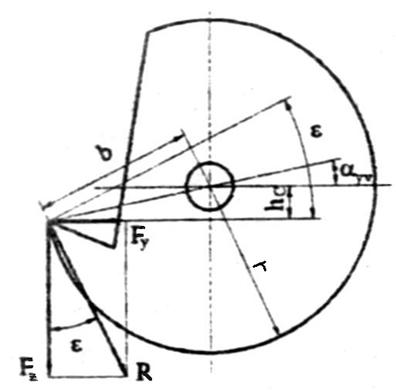

2.5 Calculul fortelor de aschiere

Pentru scule profilate componenta principala Fz se determina cu relatiile:

![]() pentru σr>60

kgf / mm2

pentru σr>60

kgf / mm2

![]() pentru

σr<60 kgf / mm2

pentru

σr<60 kgf / mm2

σ r=39.76 kgf / mm2

C’pz=43 knα=1.03 kf=1.5

Fz=43·9·0.090.8·39.760.35·1.5·1.03=316.11 kgf

Fy~0.5Fz=158.05 kgf

Puterea necesara procesului de aschiere

![]()

Puterea motorului

![]()

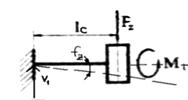

2.6 Stabilirea sistemului de fixare

Pentru micsorarea costului dispozitivului de fixare s-a adoptat varianta reglarii diferentiale.

![]()

![]()

![]()

![]() z1=z2+1 z2=39 dinti z1=40 dinti

z1=z2+1 z2=39 dinti z1=40 dinti

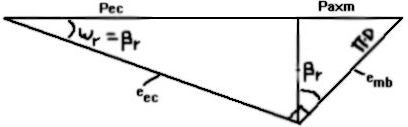

2.7 Stabilirea schemei de ascutire, reascutire si supraascutire

Cutitele profilate se ascut exclusiv pe fata de degajare. Ascutirea se realizeaza cu ajutorul corpurilor abrazive din electrocorindon in prezenta lichidelor de racire – ungere.

In vederea obtinerii unei precizii ridicatem se impune ca rugozitatea suprafetelor active sa se incadreze in limitele Ra=0.4…0.63μm

![]() bmin=8mm

bmin=8mm

2.8 Calculul de rezistenta

![]()

![]()

Mt=R·r·cos(ε-αyv)=75·353.41·cos(26.56-8)=23452.06 N·mm

![]()

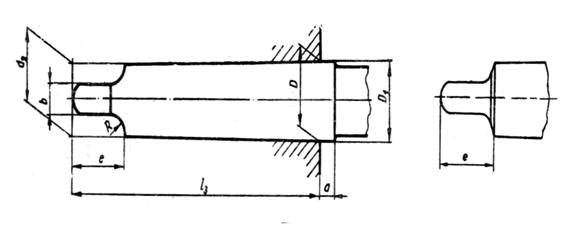

ETAPA NR. 3 : BROSA DE COMPRESIUNE

TEMA PROIECTULUI:

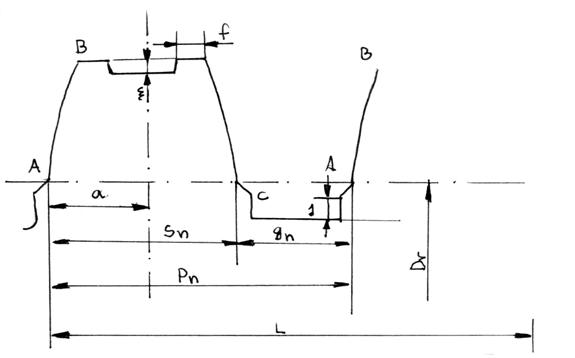

Sa se proiecteze o brosa de tractiune pentru prelucrarea piesei din figura de mai jos:

3.1 Alegerea materialului

Material piesa : FC 250

Fontele cu grafit nodular se caracterizeaza prin prezenta separarilor de grafic cu compactitatea maxima posibila si se obtin prin adaugarea unor metale alcaline sau alcalino – pamantoase in fonta lichida.

Compozitia chimica

cele mai importante elemente modificatoare sunt Mg, Ca si Cr

pentru cresterea numarului de grafit se introduc elemente puternic grafitizate ca: Si, Ba, Al (numita si postmodificare)

Caracteristici mecanice:

Rm=490 N/mm2 (pt. otel tras (T) cojit – tras (CT) si tras – slefuit (TS)

A5=9%

Rm=350÷440 N/mm2 (pentru otel tras recopt(TR) tras recopt slefuit(TRS) cojit slefuit(CS)

A5=25%

HB=170 daN/mm2

Tratament termic

Normalizare : Rm=360÷450 N/mm2

Rp0,2=225 N/mm2

A5=28%

KCU300/2=80 J/cm2

Calire + revenire joasa:

Rm=540÷830 N/mm2

Rp0,2=325 N/mm2

A5=15%

KCU300/2=80 J/cm2

Materialul pentru partea corpul sculei si partea de fixare: OLC 45

Compozitie chimica:

C=(0.42÷0.50)% Pmax=0.040%

Mn=(0.50÷0.80)% Smax=0.010%

Si=(0.17÷0.37)% Nimax=0.30%

Crmax=0.30% Asmax=0.05%

Cumax=0.30%

Caracteristici mecanice pentru OLC 45 – imbunatatit

rezistenta la tractiune σr = 66 kgf/mm2 τc = 0.58·σc

limita de curgere σ0.2 = 40 kgf/mm2 τrf = 0.8·σr

alungirea la rupere δr = 17%

gatuirea la rupere z = 35 % stare lamelara 229

duritate Brinell max HB

stare recoapta 197

Tratament termic de imbunatatire:

c) calire pana la (840÷870)°C, calire in apa si ulei cu un timp de calire de 1 – 1.5 min/grosime

revenire , incalzire (350÷660÷680)°C

Materialul pentru partea aschietoare: Rp3

Dupa recoacere de inmuiere se aplica sculei din otel rapid o calire in trepte de min 2 reveniri inalte. Temperatura de incalzire pentru calire este cuprinsa intre 1250÷1310°C, iar temperatura de incalzire pentru revenire este cuprinsa intre 550÷580°C.

Incalzirea pentru calire se face lent pana la 650°C lent in intervalul 650÷900°C, apoi rapid in bai de saruri pana la 1310°C.

Timpul de mentinere se calculeaza ca fiind 6-8 sec pentru fiecare mm din grosimea sculei. Racirea se face in ulei sau in bai izotermice.

HB=230÷300 daN/mm2

HRC=61÷64 daN/mm2

3.2 Stabilirea schemei de aschiere

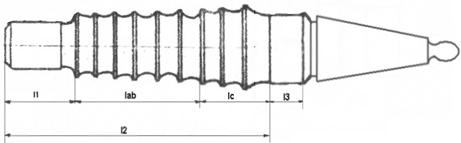

3.3 Parametrii constructivi ai brosei

l1= partea de ghidare din fata l1=(0.7÷1) ·lp=0.8·40=32 mm

l2= partea activa l2=zd·p+ zf·p+ zc·p=213.75 mm

l3= partea de ghidare posterioara l3=(0.5÷0.7) ·lp=0.5·40=20 mm

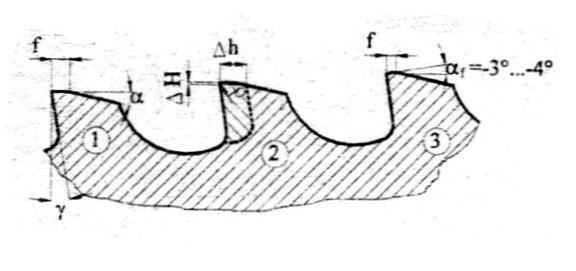

3.4 Parametrii geometrici optici ai brosei

unghiul de degajare γ=8° (degrosare) γ=5° (finisare)

unghiul de asezare α=4° (degrosare) α=1° (finisare)

forma fetei de asezare este plana cu fateta nula

3.5 Calculul geometric al broselor

Adaosul total de prelucrare

![]()

![]()

Adaosul ce trebuie prelucrat de dintii de finisare Af

![]()

Adaosul ce trebuie prelucrat de dintii de degrosare Ad

![]()

Numarul dintilor necesari pentru a prelucra adaosul de prelucrare

![]() - pentru

dintii de degrosare

- pentru

dintii de degrosare

![]() - pentru

dintii de finisare

- pentru

dintii de finisare

ad=0.03 mm

af= 0.01 mm

![]() dinti

dinti

![]() dinti

dinti

Zcalibrare= 4÷6 = 4 dinti

Marimea fatetei nule pe fata de asezare se modifica in functie de tipul dintelui:

f=0.05 pentru dintii de finisare si degrosare

este cresterea pentru dintii de calibrare de la 0.2mm (primul dinte) la 1..1.2 (ultimul dinte)

Volumul canalului pentru aschii trebuie sa fie mai mare decat volumul aschiei degrosate

Vg=k·Va , unde k – coeficient de umplere =1.5

Vg=1.5·Va

Ag=2.5·Aa , Ag – aria supraf golului dintre 2 dinti consecutivi

Aa – aria laterala a aschiei prelucrate de canale

Aa=ad·lp=0.03·40=1.2mm2

Ag=Π·r2=![]()

![]() , k=3 ; lp=40

; azd=0.03

, k=3 ; lp=40

; azd=0.03

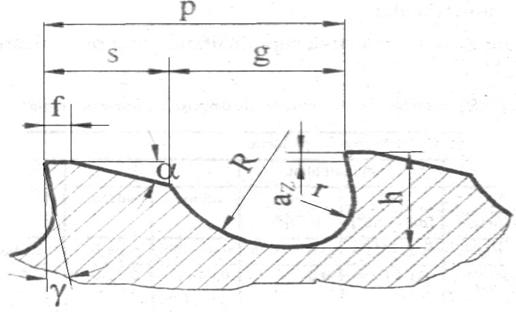

Pasul dintilor

![]()

![]()

g=p-s=5.34mm, g - grosimea golului

c=(0.35÷0.7) ·p=2.87 mm

s=c+f=2.92 mm

R=(0.65÷0.7) ·p=5

Pentru a elimina vibratiile se va recomanda urmatoarele modificari ale pasului dintre dinti astfel:

pn+1=pn±rp

pentru p>8 mm rp=0.5÷1 mm =>rp=0.8 mm

9.02 mm

pn+1=8.22±0.8

7.42 mm

Verificare

![]() dinti

dinti

2 ≤ Zsim ≤ 6 => se verifica

Forma profilului real axial se executa cu spatele dintelui conic (η=30° ÷ 45°) si o raza de racordare r=h/2

r=0.2·p=1.64 mm

L=l2+l3=313.72+20=233.72 mm

L≤15·dp => 327.72<375 => se verifica

3.6 Forte de aschiere la brosare

ad=0.03 an=0.03

![]() , Pz

– forta principala de brosare

, Pz

– forta principala de brosare

kc1.1=200 daN/mm

an=0.03

I-Z=0.83

b=Π·25=78.5

zsim=6

Pz=5129.34 daN

Forta de brosare

Pzg=Pz·kf·kn=5129.34·1.1·1.2=6770.72daN

kf=1.1

kn=1.2

Viteza de brosare

T=140 m=0.62

km=1.4 y=0.62

Cv=12 ad=0.03

Puterea necesara procesului de aschiere cu brosa:

![]()

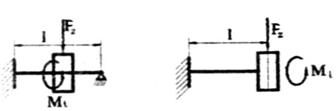

3.7 Schema de ascutire reascutire

Ascutirea fetei de asezare

Ascutirea fetelor de degajare

![]()

![]()

![]()

![]()

![]()

![]()

![]() => se verifica

=> se verifica

Verificarea la rezistenta a broselor

In cazul broselor de compresiune, avand in vedere forma si nivelul fortelor de aschiere se impune verificarea la flambaj.

Pz < Pa , Pz – forta la brosare

![]() , Pcr –

forta critica de flambaj

, Pcr –

forta critica de flambaj

C=1.8÷3

V – sageata

Pentru calculul coeficientilor de zveltete se utilizeaza relatia:

lf – lungimea la flambaj = 2·l=80

, imin – raza minima de inertie

, imin – raza minima de inertie

Imin – momentul minim de inertie

A – aria sectiunii transversale a brosei

! ! ! Urmeaza NISTE calcule ! !

3. Stabilirea sistemului de pozitionare fixare (con MORSE 3)

ETAPA NR 4

TEMA PROIECTULUI

Sa se proiecteze o freza melc pentru prelucrarea unui arbore canelat cu urmatorul profil dreptunghiular:

8x32h7x38xh10x6h10

4.1 Alegerea materialului

Material piesa: OLC 45

Compozitie chimica:

C=(0.42÷0.50)% Pmax=0.040%

Mn=(0.50÷0.80)% Smax=0.010%

Si=(0.17÷0.37)% Nimax=0.30%

Crmax=0.30% Asmax=0.05%

Cumax=0.30%

Caracteristici mecanice pentru OLC 45 – imbunatatit

rezistenta la tractiune σr = 66 kgf/mm2 τc = 0.58·σc

limita de curgere σ0.2 = 40 kgf/mm2 τrf = 0.8·σr

alungirea la rupere δr = 17%

gatuirea la rupere z = 35 % stare lamelara 229

duritate Brinell max HB

stare recoapta 197

Tratament termic de imbunatatire:

d) calire pana la (840÷870)°C, calire in apa si ulei cu un timp de calire de 1 – 1.5 min/grosime

revenire , incalzire (350÷660÷680)°C

Materialul pentru partea aschietoare: Rp3

Dupa recoacere de inmuiere se aplica sculei din otel rapid o calire in trepte de min 2 reveniri inalte. Temperatura de incalzire pentru calire este cuprinsa intre 1250÷1310°C, iar temperatura de incalzire pentru revenire este cuprinsa intre 550÷580°C.

Incalzirea pentru calire se face lent pana la 650°C lent in intervalul 650÷900°C, apoi rapid in bai de saruri pana la 1310°C.

Timpul de mentinere se calculeaza ca fiind 6-8 sec pentru fiecare mm din grosimea sculei. Racirea se face in ulei sau in bai izotermice.

HB=230÷300 daN/mm2

HRC=61÷64 daN/mm2

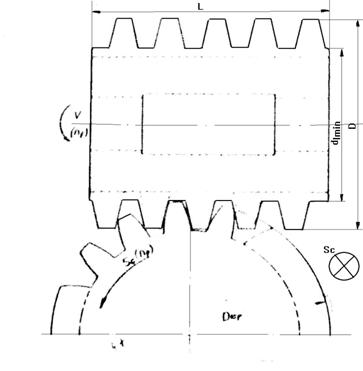

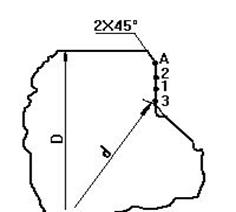

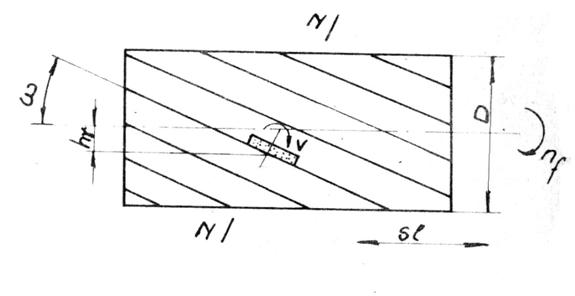

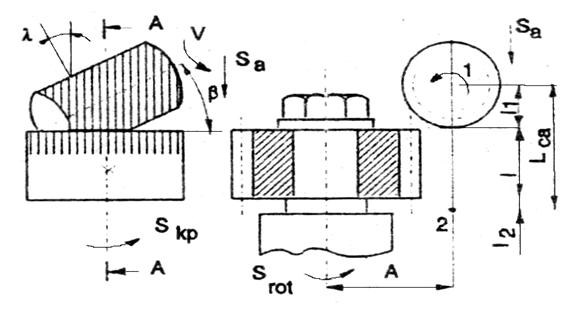

4.2 Stabilirea schemei de aschiere si a tipului de scula

Freza pentru arbori canelati cu profil dreptunghiular

o numarul de caneluri z=8

o centrare interioara sau pe flancuri

o d = 32

o D = 38

o b = 6

o d1min = 29.4

o fmin = 0.15

o Abateri limita = ±0.2

o Cnominal =0.3

o rmax = 0.3

Pentru prelucrare se va utiliza o freza melc monobloc cu inceput conform STAS 1769 – 68

4.3 Determinarea profilurilor

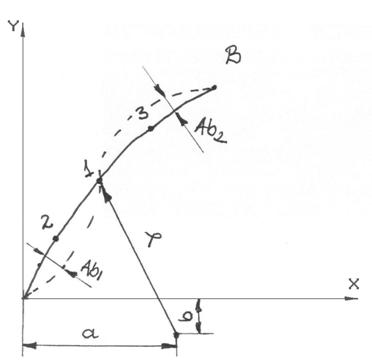

![]()

![]()

Profilul functional

![]()

![]()

![]()

![]()

![]()

Stabilirea coordonatelor punctelor:

![]()

![]()

Stabilirea profilului de inlocuire

![]()

![]()

![]()

![]()

![]()

Ab=Ab1+Ab2=0.0151mm

Ab=(0.60÷0.7)Tb = 0.6÷0.7(0.048) = 0.028mm

Ab = 0.0151<0.028 => se verifica

![]()

![]()

4.4 Determinarea profilului nominal

![]()

f = 0.5 ÷ 1 = 1mm

j = 0.3 ÷ 2 = 2mm

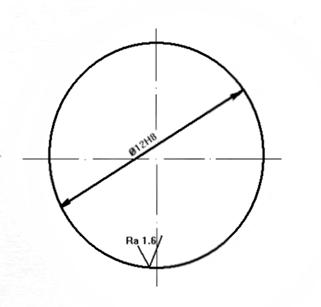

Dr=De-2(YB+m) = 27.6689mm

![]()

![]()

![]()

![]()

Determinarea profilului axial

![]()

![]()

![]()

L=63 conform STAS 3091/2 – 82

![]()

![]()

![]()

![]()

![]()

D=71mm amin=3mm

D1min=40 mm z=12 dinti

![]()

![]()

d

= 27mm ![]()

L = 63 mm

4.5 Calculul regimului de aschiere si a fortelor

Distanta

dintre axe ![]()

a) avansul pe dinte

b) avansul de aschiere

S=Sd · z =0.72 mm

c) latimea de frezare

d) adancimea de frezare

![]()

e) viteza de aschiere

![]()

Cv =53 D=71 m=0.2 n=0.1 r=0.1

T=50 q=0.25 x=0.15 y=0.4

km=1 kM=1 kk=1

4.6 Calculul componetelor fortelor de aschiere

![]()

PH=(0.80.9)·P=597.77 Kgf

Pr=(0.30.8)·P=523.05 Kgf

Pa=(0.350.55)·P=373.608 Kgf

CP=82 Yp=YN=0.8 CN=4.2·10-5

Xp=XN=1.1 rP=rN=0.95 qN=0.14

kγ=1.2 qp= - 1.1 kv=1 kn=1.2

4.7 Calculul puterii de aschiere

![]()

![]()

![]()

4.8 Verificarea la rezistenta

Fixarea frezei se face pe dorn, pentru aceasta dornul se verifica la incovoiere, torsiune, intindere, compresiune, si forfecare.

P

![]()

![]()

![]()

![]()

![]()

![]() Mt

Mt

![]()

Forfecare

![]()

![]()

Intindere

![]()

![]()

![]()

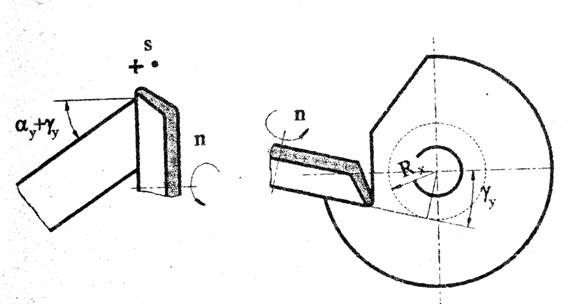

4.8 Schema de aschiere

Frezele cu dinti elicoidali se ascut pe fata de degajare cu ajutorul partii conice a unei pietre abrazive tir taler.

4.10 Sistemul de prindere

|