|

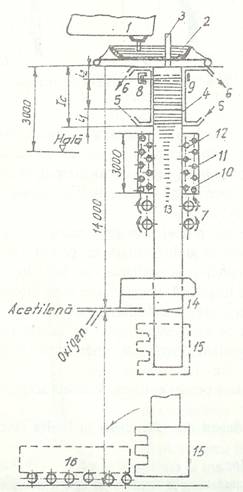

Fig. 1.1. Instalatie de turnare continua verticala cu fir drept |

|

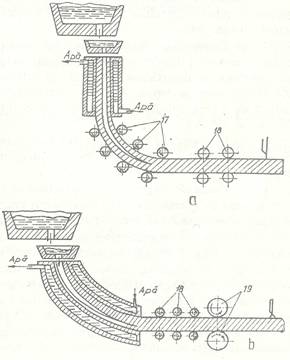

Fig. 1.2. Instalatii de turnare cu fir curb(a) si cu cristalizor curb (b) |

R=![]() ,

,

unde a este alungirea specifica a fibrei intinse fata de axa neutra. De regula R ia valori intre 20 si 30 Dm.

1.1.1.

Oala de turnare

Oala de turnare reprezinta elementul de legatura intre cuptorul de elaborare a otelului si masina propriu zisa de turnare continua si trebuie sa indeplineasca o serie de functii tehnologice, dintre care cele mai importante sunt : mentinerea unei temperaturi cat mai constante a otelului, separarea cat mai completa a zgurei, curgerea cat mai linistita a metalului si debit constant de turnare. In acelasi timp oala de turnare trebuie sa prezinte o siguranta cat mai mare in exploatare si o durabilitate avansata a captuselii refractare.

Captuseala oalei, care nu este nevoie sa difere de cea a oalelor utilizate pentru turnarea conventionala a lingourilor, depinde de cerintele locale si de metoda intentionata de tratament in oala. Captuselile bazice ale oalei sunt utilizate in special pentru turnare continua a profilelor rotunde deoarece turnarea acestora necesita de obicei tratament intensiv al otelului in oala.

Datorita costurilor favorabile, captuselile acide sunt inca utilizate frecvent cu exceptia turnarii profilelor rotunde. Captuselile acide pot fi zidarie de caramida, material improscat sau campuri de stampare, cu o durata de functionare acceptabil de lunga.

La oalele captusite cu caramizi, s-au dovedit suficiente caramizile de samota cu un grad de uscare de 50 %. .

In tabelul 1.1. este prezentata o analiza tipica a captuselii refractare :

Tab.1.1.

|

SiO2 |

Al2O3 |

Fe2O3 |

Total baze |

|

|

|

|

|

|

Densitatea bruta : 2,1 g / cm3 |

|||

|

Rugozitatea : 16,0 % de volum |

|||

|

Rezistenta la sfaramare la rece : 65 N / mm2 |

|||

Situatia este diferita cand trebuie utilizat material bazic pentru captuseala, cum ar fi dolomita, de exemplu la desulfurarea otelului sau tratamentul cu CaSi in oala. Din moment ce rezistenta la socul de temperatura al materialului refractar bazic este redusa, oalele captusite cu astfel de materiale ar trebui acoperite cu capace si ar trebui incalzite intre turnari. Ca urmare, continutul de caldura al acestor captuseli de oala este destul de mare pentru a evita pierderi majore de caldura.

Nevoia de a mentine temperatura otelului relativ constanta in timpul perioadei de turnare, cere ca materialul refractar al captuselii sa nu absoarba multa caldura din otel. Acesta inseamna ca, pe de o parte, trebuie sa fie ridicata capacitatea de izolare a captuselii o caracteristica care poate fi marita printr-un strat de izolare special intre stratul de lucru si crusta otelului din oala. Pe de alta parte, captuseala refractara a oalei trebuie incalzita astfel incat cat mai putina caldura sa fie indepartata din otel. Pentru acest motiv sunt utilizate statiile de preincalzire. Ele servesc la incalzirea captuselii oalei nu numai superficial ci pe intreaga grosime.

Sarjele turnate fara zgura sau cu putina zgura, trebuie acoperite cu un compus de izolare in oala pentru a evita sau a reduce scaderea de temperatura si pentru a impiedica reoxidarea. Astfel de compusi nu ar trebui sa reactioneze cu otelul si nu ar trebui sa formeze o zgura foarte fluida care ar putea fi absorbita in distribuitor si posibil in cristalizator.

Oalele cu captuseala bazica trebuie acoperite cu capace. Acoperirea directa cu masa de izolare trebuie aplicata suplimentar daca urmeaza sa fie turnate profile rotunde.

1.1.2.Distribuitorul

Din punct de vedere constructiv distribuitorul a fost conceput ca element de legatura intre oala de turnare si cristalizatorul masinii de turnare continua avand rolul de vas tampon in care nivelul otelului sa ramana constant pe toata durata turnarii.

Pe langa functia de acumulare si distribuire a otelului, distribuitorul este utilizat si la solutionarea unor probleme metalurgice. In general, capacitatea distribuitoarelor asigura un timp de turnare de 8 – 12 min. fiind indicat un nivel al otelului de cca. 0,6 – 0,8 m. De regula, distribuitorul este montat pe un carucior mobil, ceea ce face posibila inlocuirea rapida a acestuia.

Distribuitoarele servesc mai multor scopuri in acelasi timp. Un distribuitor urmeaza sa distribuie otel tuturor cristalizatoarelor fara pierderi majore de caldura si trebuie sa permita impuritatilor grosiere sa se ridice la suprafata baii de metal.

Distribuitorul trebuie sa serveasca de asemenea ca o capacitate tampon intre oala si cristalizatoare, sa permita controlul fluxului de otel in cristalizatoare si trebuie sa ofere suficienta capacitate de stocare pentru schimbarea oalei in cazul turnarii secventiale.

Fundu1 si peretii laterali trebuie sa fie drepti, fara colturi inutile pentru a evita eroziunea sau „inghetarea” otelului. Peretii laterali, usor inclinati in afara la partea superioara sunt preferati si aceasta forma face mai usoara indepartarea scoartelor. Profilul distribuitorului este dictat in principal de aranjamentul firelor. Firele asezate in linie, necesita un distribuitor lung, cu o deschidere centrala a intrarii (distribuitor dreptunghiular) fie cu o cutie atasata pe o latura a distribuitorului (distribuitor profil T sau D). Pozitia deschiderii intrarii trebuie sa fie simetrica intre fire pentru a evita distante inegale de curgere catre cristalizoare. Distribuitorul trebuie sa fie suficient de inalt pentru a asigura intotdeauna o adancime suficienta a baii de otel, chiar atunci cand oalele sunt schimbate astfel incat zgura sau compusul de acoperire sa nu poata curge prin orificiile distribuitorului in cristalizatoare. Experienta arata ca o adancime adecvata a distribuitorului este de circa 600 mm pentru distribuitoare controlate cu dispozitive de oprire. Capacitatea distribuitorului trebuie sa fie destul de mare pentru a reduce viteza de turnare cand fumizarea otelului este intrerupta in timpul schimbarii oalei. In functie de viteza de turnare si numarul de fire, capacitatea distribuitorului poate fi in domeniul 12-35 tone. Un distribuitor trebuie sa aiba un jgheab de revarsare pentru a evita revarsarea necontrolata in cazul unui distribuitor cu functionare libera. Sunt folosite capace cu captuseala refractara stampata sau din caramida inzidita ingrijit pentru a nu exista pericolul sa se desprinda si sa cada in distribuitor.

In ceea ce priveste captuseala si tratamentul la turnarea continua, sunt disponibile mai multe tipuri de distribuitoare. Conform experientei, cele trei tipuri, pot fi grupate dupa cum urmeaza :

- distribuitor la cald ( in general neadecvat ) ;

- distribuitor la rece ( neadecvat pentru turnarea profilelor rotunde ) ;

- distribuitor tip standard.

Ca si oalele, distribuitoarele la cald sunt basculate dupa fiecare turnare, se introduc lanci cu oxigen si se mentin calde cu ajutorul arzatoarelor pana la urmatoarea turnare.

Dezavantajul principal al distribuitoarelor calde este faptul ca reziduurile de zgura si otel raman in distribuitor si constituie impuritati de oxizi la turnarea urmatoare.

Distribuitoarele calde sunt inadecvate pentru obtinerea taglelor rotunde de inalta calitate, fara incluziuni.

Distribuitorul rece prezinta un dezavantaj hotarator la turnarea profilelor rotunde, deoarece doar dispozitivul de oprire si tuburile de imersie sunt preincalzite, nu si peretii laterali ai distribuitorului.

Cand sunt turnate profile de dimensiuni mari, la care volumul cristalizatorului este mare, acest dezavantaj poate fi contracarat de o viteza mai mare de turnare, dar in general exista riscul deversarii peste cristalizator si intreruperea turnarii, urmata de reparatii. In consecinta se pot turna fire de dimensiuni mici, cum ar fi taglele rotunde.

In plus, costurile sunt mai mari pentru distribuitorul rece decat pentru cel standard.

Cele mai multe masini de turnare continua sunt echipate cu distribuitoare captusite cu caramizi, la care suprafata interna este acoperita cu un amestec refractar. Nu este important pentru calitatea otelului turnat daca amestecul se aplica prin stampare, periere sau torcretare. Totusi amestecul trebuie sa fie adecvat pentru sarcina sa si metoda de aplicare. Torcretarea, o metoda usoara si rapida, este foarte comuna in prezent. Captuseala distribuitorului care consta din caramizi de samota de calitate si un invelis de amestec de magnezita torcretat, s-a dovedit a fi o combinatie buna.

Captusirea distribuitorului incepe cu un strat de siguranta de 40 mm grosime. Fundul este acoperit cu blocuri de dimensiuni mari dar pot fi folosite si caramizi de dimensiuni standard. Zona de impact cu jetul de otel a fundului este intarita cu

caramizi de 20 - 40 mm grosime sau cu blocuri speciale, rezistente la uzura. Blocurile, in forma de pana, formeaza tranzitia dintre fund si peretii laterali inclinati iar caramizile standard sunt utilizate pentru peretii frontali. Nisipul obisnuit poate fi intrebuintat ca mortar pentru caramizile de samota. Compusii speciali de reparare pe baza de silice sunt indicati pentru reparatii minore ale zidariei.

Materialul din magnezita este, torcretat pe zidarie pentru a forma un strat de circa 20 mm grosime. Aceasta acoperire nu trebuie sa se desprinda cand distribuitorul este preincalzit. El serveste ca un strat protector pentru a impiedica otelul sa penetreze la imbinarile dintre caramizi si face mai usoara extragerea scoartelor din distribuitor. Din acest strat nu ar trebui sa vina impuritati suplimentare in otel.

Torcretarea materialului de magnezita pe caramizi nu este singura metoda de aplicare, stamparea sau perierea fiind metode echivalente. Invelisul de magnezita trebuie inlocuit dupa fiecare sarja sau secventa, indiferent de metoda de aplicare. Durata de functionare a zidariei este de 30 pana la 120 sarje, in functie de dimensiunea si forma distribuitorului pentru siguranta. Caramizile orificiului trebuie inlocuite la fiecare 2 – 4 turnari.

In tabelul 1.2. se prezinta materialele refractare adecvate pentru captuselile intermediare ale distribuitorului :

Tab.1.2.

|

Utilizare |

Descriere |

SiO2 [%] |

Al2O3 [%] |

ZrO2 [%] |

MgO [%] |

|

Caramizi refractare |

Samota |

|

|

|

|

|

Mortar pentru suprafata |

Nisip argilos |

|

|

|

|

|

Amestec de reparatie |

Weco |

|

|

|

|

|

Amestec de periere |

Brolitex II Rubinit MF |

|

|

|

|

|

Amestec de torcretare |

Brolitex Rubinit MS |

|

|

|

|

|

Mortar pentru duze |

Weco |

|

|

|

|

Protectia otelului in distribuitor se poate realiza fie prin insuflarea de gaz inert in distribuitor intre baia de otel si capacele distribuitorului, fie prin raspandirea unui

praf de acoperire pe suprafata metalului. Metoda cu gaz este ideala teoretic, dar dificila in practica, deoarece capacele distribuitorului nu asigura o buna etanseitate, iar consumul de gaz creste odata cu cresterea pierderilor prin neetanseitati. Prin urmare, in cele mai multe cazuri se utilizeaza un praf de acoperire.

In acest context, sunt importanti o serie de factori, printre care :

materialul de acoperire nu trebuie sa reactioneze cu otelul si nu trebuie sa

produca hidrogen, oxigen sau oxizi in baia de metal ;

stratul de acoperire trebuie sa fie capabil sa absoarba toate impuritatile care se

ridica in otel, dar nu trebuie sa devina atat de fluid incat sa fie absorbit in orificiile distribuitorului, pentru ca astfel ar fi antrenat in cristalizatoare, cand scade nivelul baii din distribuitor.

compusul de acoperire nu trebuie sa formeze o crusta tare care ar putea bloca

tuburile monobloc si ar face dificila masurarea temperaturii ;

Materialul de acoperire care s-a dovedit de succes, are urmatoarea compozitie :

|

Materialul |

SiO2 [%] |

Al2O3 [%] |

Fe2O3 [%] |

C [%] |

|

Accutherm T |

|

|

|

|

Pentru protectia jetului de otel intre distribuitor si cristalizator se folosesc tuburile de imersie care pot fi dintr-o singura bucata sau mai multe.

Tuburile din doua bucati constau dintr-un tub de control asezat intr-o caramida suport de pe fundul distribuitorului si un tub cu flansa de sub distribuitor, sustinut cu ajutorul unui dispozitiv de sustinere. Acest aranjament permite un ghidaj relativ usor a pozitiei. tubului in centru1 cristalizatorului dar are marele dezavantaj metalurgic in sensul ca aerul poate fi absorbit prin imbinarea flansei.

Tubul dintr-o singura bucata inserat prin caramida suport din interiorul distribuitorului evita absorbtia de aer. Aceasta este cea mai buna solutie cu privire la calitatea firului si siguranta functionala.

Pentru fabricarea tuburilor imersate se folosesc silicea amorfa si grafitul cu alumina.

Silicea amorfa are o rezistenta relativ inalta impotriva atacului prafului de turnare si din cauza conductivitatii sale termice scazute si a texturii favorabile, este

mai putin inclinat spre „inghetarea” otelului si depozitarea de oxizi. Materialul cu silice nu este rezistent la atacul otelurilor cu continut ridicat de mangan (0,8 – 1 %) deoarece se formeaza silicati de mangan care se topesc la temperaturi scazute.

Grafitul cu alumina are avantajul unei rezistente bune impotriva atacului asupra manganului in otel.

Grafitul cu alumina presat izostatic nu este potrivit pentru turnarea continua a profilelor rotunde deoarece textura sa specifica impreuna cu conductibilitatea sa termica inalta favorizeaza „inghetarea” otelului pe peretele tubului si depunerea de aglomerate de alumina in interiorul orificiului tubului. Aceasta duce la obturarea si blocarea tubului.

Grafitul cu alumina, presat plastic printr-un proces special (VAPEX) prezinta o comportare mai buna deoarece conductibilitatea sa termica este mai scazuta. Astfel tuburile VAPEX combina pana la o anumita limita, avantajele tuburilor din grafit cu continut de alumina si din silice topita.

Insertiile speciale rezistente la eroziune sunt recomandate pentru partea superioara a tuburilor imersate, in special daca sunt facute din silice, pentru a reduce eroziunea lor de catre jetul de otel in zona suportului dopului. Corindonul, oxidul de zirconiu, silicatul de zirconiu sau grafitul cu continut de alumina sunt considerate materiale refractare rezistente. Alta zona de uzura grava in special in cazul grafitului cu continut de alumina este zona nivelului de turnare unde reactiile chimice alternative si prafurile de turnare impreuna cu otelul pot realiza eroziuni grave. Tuburile de imersie rezistente la uzura, facute din grafit cu continut de Zr de exemplu, ajuta la marirea duratei lor de functionare.

Preincalzirea distribuitorului este o conditie esentiala pentru turnarea fara probleme si rezultate satisfacatoare. Un distribuitor prea rece scade temperatura primei portii de otel lichid, atat de mult, incat el „ingheata” complet sau partial in orificiile distribuitorului, sau cauzeaza formarea de scoarte pe partea exterioara a tubului de imersie. Incalzirea excesiva a distribuitorului poate deteriora materialul refractar sau poate conduce la formarea de tunder deasupra otelului astfel incat zgura refractara care contine FeO poate conduce la aparitia de incluziuni in fir sau poate obtura cu zgura sau fragmente de material refractar tuburile.

Preincalzirea trebuie facuta astfel incat sa patrunda si sa incalzeasca complet captuseala distribuitorului. Prin urmare, trebuie evitata incalzirea intensiva rapida care are ca rezultat temperaturi inalte numai ale suprafetei.

Timpul de preincaIzire trebuie sa fie de minim 2 h 30 min. Temperatura suprafetei trebuie sa fie de cel putin 1100 - 1200 C iar temperatura in mijlocul captuselii refractare de aproximativ 300 - 400 °C.

Un distribuitor preincalzit in acest mod permite atat un inceput al turnarii fara formare de scoarte in orificii, cat si o temperatura constanta de turnare pe o perioada lunga, cu conditia ca temperaturile in diverse puncte ale distribuitorului sa fie, bine egalizate.

1.1.3. Cristalizatorul

In cristalizator are loc racirea primara si solidificarea crustei marginale. Desfasurarea proceselor fizico-chimice in aceasta zona are o influenta directa asupra calitatii suprafetei si a stratului subcutanat.

Cristalizatorul determina forma sectiunii transversale a unui profil turnat continuu. Solidificarea otelului lichid incepe in cristalizator iar crusta firului se formeaza si continua sa creasca in timpul procesului de racire in cristalizator si in zonele urmatoare de racire prin pulverizare.

In functie de destinatia semifabricatelor, pot fi turnate o varietate de profile ale sectiunii transversale de diverse dimensiuni, de exemplu :

- profile patrate ;

- profile dreptunghiulare ;

- profile cave ;

- profile poligonale ;

- profile rotunde.

Aceste profile diferite necesita tipuri diferite de cristalizatoare :

- cristalizatoare plate (construite din placi) ;

- cristalizatoare bloc (facute dintr-un bloc de metal solid) ;

- cristalizatoare tubulare (facute din teava, fara sudura).

Toate aceste tipuri de cristalizatoare pot fi drepte sau curbe.

In prezent, cristalizatoarele din placi sunt tipul standard pentru cele mai multe

profile dreptunghiulare, cum ar fi blumuri, sleburi si in unele cazuri chiar profile speciale de exemplu pentru 'oase de caine'.

Cristalizatoarele bloc, in pofida disponibilitatilor pentru toate profilele de semifabricate prezinta doua dezavantaje decisive : costuri ridicate de prelucrare si imposibilitatea de reprelucrare pentru suprafetele lor de lucru, fara cresterea ariei sectiunii transversale a cristalizatorului.

Cristalizatoarele tubulare sunt specifice turnarii continue a profilelor rotunde. Costurile relativ scazute de producere a cristalizatoarelor tubulare, permit inlocuirea tubului dupa atingerea unor anumite limite de uzura si sa se dea la deseu fara vreo reprelucrare.

Cristalizatoarele tubulare pentru turnarea continua a profilelor rotunde sunt compuse din urmatoarele elemente principale : tubul cristalizatorului, orificiul de ghidare a apei, armatura de otel si segmentul rolelor de picior (capat).

Partea importanta a cristalizatorului pentru un profil rotund este tubul cristalizatorului facut dintr-un material cu conductibilitate termica ridicata, de obicei cupru DHP nealiat sau cupru aliat cu argint. Tuburile cristalizatorului sunt din teava fara sudura. Grosimea peretelui tubului este mica, intre 8 - 15 mm. Tubul poate fi drept sau curb. Nu este nici o problema pentru realizarea conicitatii necesare intr-o teava curba.

Durata de functionare a unui tub de cupru (acoperit cu crom) poate ajunge la 20.000 t otel turnat. Dupa atingerea limitelor tolerabile de uzura, respectiv cand fisurile datorate atacului fizico-chimic au devenit prea grave in zona nivelului de turnare, teava de cupru este inlocuita din instalatia cristalizatorului si data la deseuri.

Orificiul de ghidare a apei este un element de tranzitie structural intre tubul cristalizatorului si armatura de otel. Acest orificiu inconjoara si sustine tubul de cupru al cristalizatorului, lasand un spatiu circular pentru apa de racire. Distantierele mentin distanta corecta si ajuta la suprimarea turbulentelor jetului de apa de racire.

In vederea eficientizarii racirii cristalizatorului este important sa existe un jet de racire neintrerupt fara bule de aer, deoarece intreruperile jetului pot cauza supraincalzirea locala sau formarea de bule. Continuitatea jetului de apa este

asigurata daca viteza de curgere este peste 6 m/sec., dar masinile de turnare cu viteze de turnare foarte mari necesita viteze ale apei cristalizatorului mult peste 10 m/sec, datorita sarcinii termice mari la nivelul cristalizatorului.

Se recomanda sa se utilizeze otel inoxidabil ca material al orificiului de ghidare pentru a se evita eroziunea si pentru a impiedica depunerile. O supapa pentru aer ar trebui sa existe in cel mai inalt punct al circuitului de apa al cristalizatorului, pentru a lasa sa iasa bulele de aer, care pot intra in timpul schimbarii cristalizatorului.

Armatura pentru apa cu cadru inconjurator de otel serveste mai multor scopuri : inconjoara si sustine orificiul de ghidare si tubul cristalizatorului, sustine segmentul rolelor de picior si tubulatura pentru apa si distribuie apa de racire a cristalizatorului uniform peste circumferinta deschiderii pentru apa din jurul tevii cristalizatorului.

In plus, armatura pentru apa permite alinierea cristalizatorului si a cilindrilor de baza pe o caja de aliniere langa masina de turnare si dupa aceasta prealiniere, o instalare rapida in masina.

Rolele de picior, conectate strans de cristalizator trebuie aliniate astfel incat sa

ghideze firul central, aceasta avand rolul de a preveni presarea neuniforma a firului. Un contact neuniform ar putea duce la o racire neuniforma si la formarea de fisuri longitudinale, la deformarea firului, la o uzura marita a cristalizatorului, o captare de cupru de catre fir, care conduce la aparitia fragilitatii la cald a otelului, rezultand fisuri tip stea.

O ghidare exacta a firului sub cristalizator este deosebit de importanta pentru masinile de turnare cu viteze de turnare ridicate. Masinile de turnare cu viteze scazute necesita doar un rand de role de capat (de picior) sub cristalizator, dar masinile de turnare cu viteze mari - in special cele pentru fire rotunde - necesita pana la patru role de picior. Aceasta este necesara pentru a garanta o ghidare suficient de centrala a firului in interiorul cristalizatorului si astfel sa se realizeze o inlaturare uniforma a caldurii si o crestere uniforma a crustei. Aceasta este indispensabila pentru a evita fisurile longitudinale de pe profilele rotunde.

Ghidarea centrala a firului este necesara atat pentru cristalizatoarele drepte cat si curbe.

Vitezele de turnare inalte necesita un cristalizator mai lung pentru a asigura o

crusta suficient de groasa a firului la iesirea din cristalizator.

Crusta initiala a firului format in interiorul cristalizatorului incepe curand sa se retraga de la peretele cristalizatorului, de fapt in mod necontrolat. Aceasta conduce la o indepartare neuniforma a caldurii, avand ca efect nu numai aparitia de tensiuni termice si fisuri in interiorul crustei, ci intrerupe sau cel putin incetineste formarea crustei. Acest proces se schimba mai jos in interiorul cristalizatorului la o viteza mare de turnare, in special cand se toarna o sectiune transversala rotunda. Cristalizatorul standard, lung de 700 mm permite aplicarea apei de racire secundara la timp, ceea ce are ca rezultat indepartarea corecta a caldurii din otel.

Corpul cristalizatorului serveste scopului dublu de obtinere a profilului firului si de realizare a indepartarii caldurii din otelul care se solidifica. Aceasta inseamna ca materialul cristalizatorului trebuie sa faca fata unor cerinte diferite : trebuie sa aiba o duritate buna dar trebuie sa aiba si o conductibilitate termica ridicata, pentru a preveni ca temperatura suprafetei de lucru a cristalizatorului sa devina prea mare.

Cuprul DHP nealiat, fara oxigen, cu 99,9% Cu este unul dintre materialele standard folosite pentru cristalizatoarele instalatiilor de turnare continua. Cuprul DHP prezinta in oarecare masura costuri mai scazute ale materialelor in comparatie cu cuprul aliat, dar ca un dezavantaj, are un continut rezidual ridicat de fosfor. Acest continut de fosfor conduce pe de o parte la o temperatura inalta de recristalizare, dar pe de alta parte, scade conductibilitatea termica a cuprului.

Uzura cuprului si in consecinta captarea cuprului de catre fir conducand la fragilitatea la cald a otelului, pot fi evitate prin aplicarea de straturi protective pe suprafata interna a cristalizatorului. Aceasta este posibila prin depunerea prin galvanizare a unui strat de 0,1 mm de crom pe peretele de cupru.

Crusta de otel care se formeaza in interiorul cristalizatorului se contracta in timpul solidificarii si racirii ulterioare. In zona superioara a cristalizatorului, crusta initiala a firului este foarte subtire si fierbinte si prin urmare necesita sa fie sustinuta de peretele cristalizatorului. In zona inferioara cristalizatorului, crusta este destul de stabila pentru a se sustine, dar trebuie sa fie in contact cu peretele cristalizatorului pentru indepartarea in continuare a caldurii, acesta inseamna ca sectiunea transversala

a cristalizatorului trebuie sa urmeze sectiunea transversala a firului care se contracta.

Aceasta se realizeaza prin conicizarea corpului cristalizatorului. Contractia firului este, printre alti factori, dependenta de temperatura si prin urmare, depinde de viteza de turnare. In consecinta, conicitatea cristalizatorului ar trebui variata in functie de vitezele de turnare. Din moment ce acesta este imposibil, trebuie aleasa o conicitate medie pentru intreg domeniul de viteza operational. In acest context, trebuie sa se ia in considerare ca o conicitate prea mica cauzeaza probleme datorita sustinerii insuficiente, in timp ce o conicitate prea mare cauzeaza probleme datorita blocarii in interiorul cristalizatorului si tragerii de o parte a crustei. Conicitatea unui cristalizator rotund este exprimata astfel :

Conicitatea = ![]() , [%]

, [%]

unde dvarf, dfund - diametrul cristalizatorului la varful si fundul acestuia.

In practica o conicitate de 1,0 - 1,2 % s-a dovedit adecvata pentru un cristalizator rotund de 700 mm lungime si pentru viteze de turnare de pana la 3,5 m/min.

1.1.4.Racirea secundara

Scopul racirii secundare este sa continue racirea firului dupa ce a iesit din cristalizator si sa solidifice complet sectiunea transversala a firului. Totusi, avansarea solidificarii este limitata de anumite restrictii naturale, cum ar fi : conductibilitatea termica in crusta firului, eficienta de racire a agentului racitor si nu in ultimul rand, consideratii de calitate a semifabricatului.

Zona de racire secundara urmeaza imediat sub cristalizator si in general se extinde peste 30 pana la 50% din lungimea miezului lichid. Este divizata in subzone care sunt controlate individual. Mediul de racire, care este apa sau un amestec de aer si apa, este pulverizat prin duze la suprafata firului si este astfel controlat incat temperatura suprafetei firului scade uniform in directia de turnare. Temperatura ar trebui sa fie uniforma pe circumferinta firului.

In zona de racire secundara, cedarea caldurii este in special dependenta de fluxul de caldura in interiorul crustei firului. Temperatura suprafetei exterioare a crustei - pe langa grosimea crustei - va determina viteza de solidificare si de aici lungimea miezului lichid al firului ; o temperatura scazuta a suprafetei exterioare inseamna o diferenta mare de temperatura in interiorul crustei. Totusi posibilitatile de a realiza un timp scurt de solidificare prin racirea intensa a semifabricatului sunt limitate de conductibilitatea termica scazuta a crustei de otel. Racirea foarte intensa nu duce la un gradient care coboara constant in interiorul crustei, ci la o scadere brusca a curbei de temperatura in crusta spre suprafata exterioara. Acesta cauzeaza tensiuni termice locale in crusta care pot cauza fisurarea interna si superficiala in fir.

Domeniul de temperatura in jur de 900°C este critic pentru multe marci de otel, deoarece la acea temperatura in cristalele de fier au loc transformari structurale din faza g in faza a . Aceasta transformare este legata de o schimbare brusca a volumului. Prin urmare, trebuie evitata trecerea repetata prin temperatura de 900 C datorita racirii alternate cu reincalzirea firului, deoarece intr-un astfel de caz schimbarile repetate de volum vor conduce la tensiuni si fisuri.

In consecinta, racirea secundara nu trebuie sa fie prea intensa si trebuie sa fie uniforma pentru a evita supraracirea locala si de asemenea, pentru a se asigura indreptarea taglelor la o temperatura a suprafetei peste 900°C.

Racirea secundara poate fi efectuata in diverse medii de racire. In practica apa este utilizata ca agent de racire, care este pulverizata prin duze. In cazuri speciale, apei i se adauga aer comprimat pentru a optimiza atomizarea apei pulverizate.

Atomizarea unui lichid cum ar fi apa, inseamna pulverizarea ei in picaturi separate cu viteza mare si impuls. Dimensiunea picaturilor este dependenta de

diametrul duzei si de presiunea apei. Viteza, si in consecinta impulsul picaturilor sunt

de asemenea determinate de presiunea in varful duzei. Dimensiunea picaturilor, viteza si energia lor influenteaza efectul de umezire si prin urmare actiunea de racire.

Este important ca picaturile sa fie capabile sa penetreze suprafata de separatie a aburului (efectul - Leydenfrost), deoarece doar atunci picaturile se vor evapora si vor fi capabile sa realizeze un efect de racire considerabil.

Caldura otelului este indepartata partial prin incalzirea apei de racire dar cea mai multa caldura este consumata pentru evaporarea apei, desi procentul de evaporare al apei pulverizate pe suprafata firului este in general mai mic de 20%. Toata apa neevaporata care curge de pe suprafata firului este colectata, filtrata si reutilizata.

Sistemul de racire prin pulverizare este divizat in bucle si zone controlate individual. In general debitul apei pulverizate ar trebui sa scada de la cristalizator in directia de turnare, debitele apei pulverizate ar trebui sa fie mai mari in partea superioara a masinii de turnare pentru a realiza cresterea rapida a crustei firului si astfel sa imbunatateasca rezistenta crustei la efort.

Duzele de pulverizare, unghiul de pulverizare, distantele dintre duze si presiunea apei trebuie sa fie in asa fel reglate incat o temperatura uniforma sau aproape uniforma a suprafetei sa se realizeze in jurul periferiei firului la un anumit nivel.

Duzele de pulverizare plate sunt utilizate in limitele segmentului rolelor de capat (picior), datorita distantarii rolei apropiate. Duzele con complet sau duzele bloc sunt intrebuintate pentru celelalte segmente ale rolelor deoarece acolo rolele sunt departate mai mult, astfel incat arii mai mari ale suprafetei firului sunt expuse apei pentru racire mai uniform. Duzele con asigura o pulverizare mai uniforma decat duzele plate.

Repartitia debitelor apei de pulverizare si distributia pulverizarii este calculata de obicei cu ajutorul programelor pe calculator.

|