UNIVERSITATEA DE sTIINŢE AGRICOLE sI MEDICINĂ VETERINARĂ A BANATULUI-TIMIsOARA

FACULTATEA DE TEHNOLOGIA PRODUSELOR AGROALIMENTARE

PROIECT

LA

UTILAJE DIN INDUSTRIA ALIMENTARĂ

SCHIMBĂTORUL DE CĂLDURĂ

" ŢEAVĂ ĪN ŢEAVĂ"

Cuprins

1.Schimbatoare de caldura

2.Īncalzirea- racirea īn industria alimentara

3.Schimbatorul de caldura " teava īn teava"

3.1 Descrierea utilajului

3.2 Instalatie din industria vinului

4.Calcule

4.1 Bilant de materiale

4.2 Bilant termic

5.Bibliografie

Schimbatoare de caldura

Schimbatoarele de caldura repr 232f523c ezinta aparate care au drept scop transferul de caldura de la un fluid la altul īn procesul de īncalzire, fierbere, evaporare, condensare, racire sau īn alte procese termice,īn care sunt prezente doua sau mai multe fluide cu temperaturi diferite.

Instalatiile tehnologice, aparatele de schimb de caldura ocupa o pozitie particulara, ele putānd functiona ca organe principale, cānd constituie parti determinate ale unor procese tehnologice sau ale unor procese exclusiv termice, fie ca organe secundare, introduse īn instalatii din motive de economie de caldura sau de substanta. Alaturi de sistemul de conducte si de pompe, schimbul de caldura necesita echipamente termomecanice cele mai numeroase din industrie.

Realizarea instalatiilor tehnologice moderne nu poate fi conceputa fara perfectionarea continua a proceselor si aparatelor de schimb de caldura.

Domeniile de utilizare de schimb de caldura sunt foarte variate, destinatiile principale ale acestor aparate fiind urmatoarele:

schimb complex de caldura dintre gazele de ardere si apa-aburul din generatoarele de abur;

transferul de caldura īn cadrul proceselor de īncalzire, racire,fierbere, condensare sau alte procese speciale, practic din toate ramurile industriale;

prepararea apei calde si fierbinti īn sistemele de termoficare;

evacuarea īn atmosfera prin turnuri de racire a caldurii rezidule rezultate din procesele industriale;

procesele complexe de recuperare a caldurii cu potential termic redus pentru īncalzire si scopuri tehnologice.

2.Īncalzirea- racirea īn industria alimentara

Īn cadrul proceselor tehnologice din industria alimentara, transmiterea caldurii este necesara pentru a modifica temperatura materiilor prime sau auxiliare īn vederea īncalzirii sau racirii. Īn decursul operatiei de īncalzire sau racire, temperatura agentului termic poate fi variabila daca acesta nu īsi schimba starea de agregare (gaze calde care se racesc, apa rece care se īncalzeste) sau poate ramāne constanta daca īsi schimba starea de agregare (abur care condenseaza, apa care fierbe). Agentii termici uzuali folositi īn industria alimentara sunt apa calda, aburul saturant, apa rece si apa racita.

Apa calda. Pāna la temperatura de 80°C, īncalzirea cu apa calda se realizeaza la presiunea atmosferica. Īn intervalul de temperatura (80...375) C se utilizeaza apa sub presiune, denumita impropriu apa supraīncalzita.

Aburul saturant. Este cel mai uzual purtator de caldura din cauza avantajelor pe care le prezinta:

caldura latenta masica de condensare mare pentru temperaturile curente de īncalzire;

valori mari ale coeficientului partial de transfer de caldura;

temperatura purtatorului de caldura se mentine constanta;

este neinflamabil si netoxic;

cost suficient de redus pentru a nu se impune īn toate cazurile recuperarea si recircularea condensatului.

Aceste avantaje sunt pentru īncalziri ce nu depasesc 150...200 C.

Apa rece. Folosirea apei ca agent de racire se realizeaza īn circuit deschis pentru debite mici si īn circuit īnchis pentru debite de apa de racire mari .

Apa racita. Este un agent de rpcire secundar utilizat pentru temperaturi de racire mai mari de 4 C. Se utilizeaza īn special la schimbatoarele de caldura cu placi.

Uluiuri minerale. Sunt folosite ca agent termic pentru temperaturi pāna la 300 C. Dezavantajele utilizarii uleiurilor: coeficient de transfer termic mic si vāscozitate mare.

Operatiile de īncalzire si racire sunt utilizate īn industria

alimentara pentru:

- a crea conditii pentru efectuerea unor transformari de catre microorganisme (ex. fermentarea mustului);

- a favoriza realizarea unor operatii tehnologice din schema bloc de obtinere a produsului respectiv (ex. difuzia zaharului din sfecla de zahar);

- a trata termic unele materiiprime si auxiliare din procesul respectiv (ex. apa necesara difuziei īn industria zaharului trebuie sa aiba 45 C).

Schimbatoarele de caldura pot fi componente ale unor instalatii complexe sau pot functiona independent.

3. Schimbatorul de caldura " teava īn teava"

3.1 Descrierea utilajului

Schimbatoarele de caldura "teava īn teava" sunt incluse īntr-o grupa separata, cu toate ca ele īn realitate nu sunt decāt schimbatoare de caldura simple, tubulare, īn care fasciculul de tevi se compune dintr-o singura teava. Alegānd diametrul tevii exterioare, se poate usor obtine la aceste schimbatoare de caldura o suprafata mica a sectiunii transversale pentrul spatiul dintre tevi si se poate ajunge la viteze īnalte si la coeficienti mari de transfer de ambele parti ale tevii interioare. Prin aceasta consumul de agenti termici poate fi foarte mic. Schimbatoarele de caldura "teava īn teava" sunt cu contracurent si se pot utiliza nu numai ca racitoare si condensatoare, ci si ca īncalzitoare. Īn cazul cānd consumul de agenti termici este mare, schimbatoarele de caldura "teava īn teava"se compun din cāteva sectii racordate paralel. Vitezele īnalte de circulatie ale agentilor termici īmpiedica depunerile de precipitate.

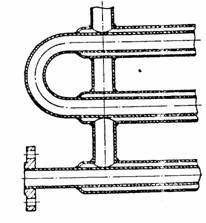

Daca conditiile exploatarii nu impun curatirea spatiului din teava si dintre tevi, schimbatoarele de caldura se fac nedemontabile (fig.1). Constructia este foarte simpla si consumul de metal, īn comparatie cu alte constructii de acelasi tip, este minim.

Fig.1.

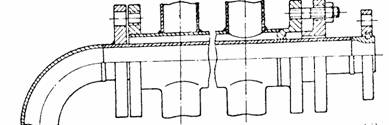

Daca este necesara curatirea spatiului dintre tevi si pentru ca mantaua sa fie confectionata din otel carbon, constructia schimbatoarelor de caldura din metale scumpe (de exemplu oteluri austenitice) se executa demontabila (fig.2). Ţevile se recomanda a fi confectionate din : aluminiu,otel, nichel, cupru, tungsten si metale refractare. Se fac cercetari pentru gasirea celor mai eficienti agenti termici si materiale pentru confectionarea tevilor astfel īncāt randamentul procesului de transfer termic sa fie cāt mai ridicat.

Fig.2.

Pentru micsorarea numarului de īmbinari, fiecare tronson al schimbatorului de caldura este format din elemente īn forma de U.Flansele capetelor tevilor interioare la fiecare tronson trebuie sa fie si ele demontabile. Etansarea la flanse se asigura cu o garnitura, care īn acelas timp serveste si la compensarea dilatarilor termice.

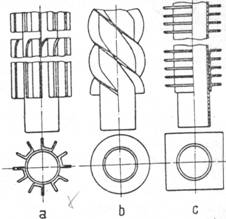

Suprafata de schimb de caldura īn aceste schimbatoare de caldura poate fi formata nu numai din tevi netede, ci si din tevi cu nervuri (fig.3). Ca si īn alte constructii, tevile cu nervuri se folosesc pentru egalizarea conditiilor schimbului de caldura de ambele parti ale suprafetei de schimb de caldura. Lichidul mai vāscos, la care coeficientul de transfer este mai mic , circula pe partea cu nervuri, adica īn spatiul dintre tevi.

Fig.3. Tipuri de tevi cu nervuri:

a- cu nervuri longitudinale

b- cu nervuri elicoidale

c- cu nervuri radiale.

Īn fig.4. este reprezentat un schimbator de caldura "teava īn teava" cu o suprafata de schimb de caldura prevazuta cu nervuri si care se foloseste īn industria petroliera. Pentru marirea compactitatii īn locul īmbinarii cu flanse se folosesc īmbinarile cu nipluri.

Fig.4.

Schimbatoarele de caldura "teava īn teava" sunt foarte potrivite pentru construirea īncalzitoarelor din fonta silicioasa, ceramica, sticla si alte materiale de acelas gen. Camasa schimbatoarelor de caldura are un astfel de diametru, īncāt prin ea sa treaca cu un joc minim capatul īngrosat al tevii.

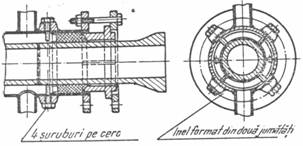

Jocurile dintre tevi sunt etansate de ambele parti cu garnituri, la care si bucsa fixa si bucsa de strāngere se executa din doua jumatati. Ambele jumatati ale fiecarei bucse fixe se sprijina pe patru suruburi introduse īn bosajele mantalei, dupa ce teava a fost introdusa īn manta. Flansele care leaga coturile de tevi au o constructie obisnuita (fig.5).

Fig.5. Īmbinarea tevii din fonta silicioasa cu camasa de otel

Dezavantajele schimbatoarelor de caldura "teava īn teava":

consum mare de metal la 1m2 de suprafata de schimb de caldura, īn comparatie cu alte tipuri de schimbatoare de caldura;

dimensiuni mari de gabarit.

Aceste dezavantaje sunt compensate din plin de productivitate īnalta pe fiecare metru de suprafata si prin micsorarea suprafetei necesare de schimb de caldura.

Schimbatoarele de caldura tip "teava īn teava" sunt utilizabile mai ales īn cazul unor consumuri mici si medii de agenti termici si constituie un tip modern de utilaj.

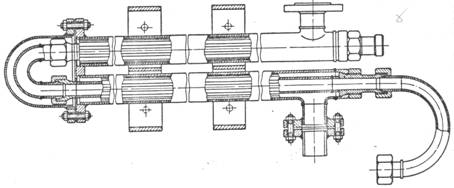

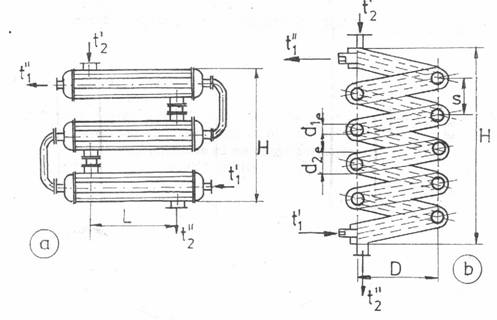

Schimbatoarele de caldura "teava īn teava" sunt construite din doua tevi coaxiale prin care circula cele doua fluide. Elementele sunt asamblate īn serie prin legaturi fixe (sudura) sau demontabile, daca conditiile de exploatare impun sau nu curatirea spatiului din interiorul tevilor. Au o constructie relativ simpla si permit variatia marimii suprafetei de transfer prin adaugarea si eliminarea de elemente (fig.6).

Fig.6. Schema functionala a schimbatorului de caldura tip "teava īn teava" : a- schimbator de caldura tubular; b- schimbator de caldura compact (cu asezarea tevilor īn serpentina); H- īnaltimea schimbatorului; D- diametrul serpentinei; L- lungimea tevilor; S- pasul serpentinei; d2e- diametrul tevii exterioare; d1e- diametrul tevii interioare; (diametre exterioare); t1',t''1- temperaturile, initiala si finala, ale produsului incalzit sau racit;t2', t2''- temperaturile, initiala si finala, ale agentului termic.

La īncalzirea unui lichid pe seama caldurii cedate de aburul saturat care condenseaza, este indicat ca lichidul sa circule de jos īn sus prin interiorul tevii, iar aburul (si condensatul) de sus īn jos īn spatiul inelar dintre cele doua conducte, condensatul evacuāndu-se pe la partea inferioara prin intermediul unui separator de condensat. Īn acest sistem se realizeaza o circulatie īn contracurent. Aceasta se poate realiza si īn cazul transferului de caldura īntre doua lichide, cānd viteza lichidului care circula de sus īn jos trebuie sa fie aleasa īncāt teava sa fie tot timpul plina (sa existe curgere fortata).

Acest tip de schimbatoare de caldura este utilizat atunci cānd debitele de fluid sunt mici. Ele se construiesc prin legarea īn serie sau īn paralel a unor elemente compuse din doua tevi coaxiale.

Aparatul poate fi adaptat cu usurinta la procesul tehnologic pentru care este destinat, prin schimbarea lungimii tevilor sau a numarului elementelor de transfer de caldura.

Īn industria alimentara, schimbatoarele de caldura cu tevi coaxiale sunt utilizate īn industria uleiului si a vinului, īn general pentru variatii mici de temperatura.

3.2 Instalatie din industria vinului

Industria de prelucrare a produselor horticole, īn particular cea vinicola si de prelucrare a fructelor, este dotata cu utilaje si instalatii complexe, cu un grad īnalt de mecanizare si automatizare.

Utilizarea caldurii si frigului īn procesele tehnologice se face īn diferite stadii de prelucrare a strugurilor si fructelor si are ca scop obtinerea calitatilor specifice ale produsului finit.

Operatiile termice īn procesul tehnologic de prelucrare a produselor vinicole pot fi urmatoarele:

- termomaceratia strugurilor sau a bostinei īn scopul intensificarii extractiei colorantilor si a altor substante din pielita boabelor;

- racirea mustului pentru evitarea fermentarii īnainte de limpezirea acestuia;

- limpezire prin īncalzire rapidapentru coagularea proteinelor si separarea suspensiilor din sucul de fructe;

- conservarea sucurilor de fructe si a vinului pentru pasteurizare si refrigerare.

Maceratia la cald sau termomaceratia este o operatie tehnologica care se bazeaza pe īncalzirea strugurilor sau mustuielii īn vederea extractiei culorii din pielita boabelor.

Tratamentul termic al mustului pentru evitarea fermentarii īnainte de limpezirea acestuia consta īn īncalzirea mustului timp de 2 minute la 85...90 C si racirea lui imediata pāna la temperaturi de 15...16 C. Acest tratament este recomandat īn special pentru vinurile de consum curent.

Practica vinicola arata ca īncalzirea mustuielii la 70 C, timp de 15...30 minute, face ca extractia antocianilor sa fie buna iar oxidazele sa fie inactivate. Aducerea mustuielii la temperatura de 70 C trebuie facuta cāt mai rapid posibil, deoarece enzimele oxidazice, cu activitate maxima īn intervalul de temperatura 45...50 C, produc modificari rapide si profunde cānd īncalzirea este lenta.

Termomaceratia are, īn comparatie cu tehnologia clasica, o serie de avantaje dintre care se pot mentiona:

- valorificarea mai eficienta a recoltelor atinse de putregaiul cenusiu, contaminate de digerite mucegaiuri sau care n-au ajuns la maturitatea tehnologica ;

- permite reducerea dozelor de SO2;

- favorizeaza scurtarea duratei de fermentare;

- conduce la intensificarea culorii rosii;

- necesita mai putina manopera;

- elimina unele opetatii greu de executat;

- favorizeaza o mai buna utilizare a capacitatilor de fermentare si creeaza posibilitatea diversificarii productiei vinicole;

- permite executarea procesului tehnologic de obtinere a vinurilor rosii īn flux continuu, cu productivitate īnalta;

- permite separarea operatiilor de macerare si de fermentare si dirijarea individuala a acestora;

- termomacerarea la 70 C evita aparitia gustului fenic care se percepe la vinurile obtinute din struguri alterati, vinificati prin procedeele clasice.

Īn exploatarea curenta se folosesc utilaje pentru termomacerare cu functionare continua, formate īn principiu dintr-un schimbator de caldura si un recipient pentru stocarea mustuielii īn vederea termomacerarii.

Schimbatorul de caldura teava īn teava este folosit pentru termomacerarea mustuielii prin recircularea īn masa acesteia a fazei lichide (must) īncalzite. Īn acest scop , circa 60-70% din mustul separat se trece prin schimbatorul de caldura unde se īncalzeste la aproximativ 85 C. Mustul īmcalzit este recirculta prin mustuiala din care provine pāna cānd temperatura acesteia ajunge la 70 C. Pentru a atinge aceasta temperatura, īntr-un timp cāt mai scurt, fara ca temperatura mustului sa depaseasca 85 C, este necesar ca debitul de recirculare al mustului sa fie de cinci ori mai mare decāt debitul mustuielii.

Acest procedeu, prin care se poate īncalzi īntraga cantitate de mustuiala prin recircularea mustului, se caracterizeaza prin ridicarea rapida si omogena a temperaturii fara riscul supraīncalzirii partilor solide. Procedeul poate fi folosit si la termomacerarea strugurilor nezdrobiti, la care ca agent termic recirculant se foloseste vin de circa 8% vol. īncalzit la 50 C. Actiunea simultana a alcoolului si caldurii permite reducerea duratei de macerare la 10 minute.

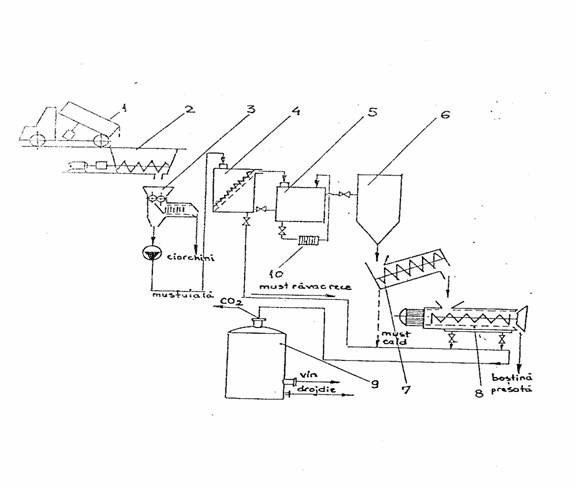

Fluxul tehnologic de obtinere a vinurilor rosii prin macerare la cald cu ajutorul mustului este prezentat īn fig.7.

Fractiunea de must folosita pentru īncalzirea mustuielii repreuinta 60-70% din cantitatea totala de must ravac. Restul de 30-40% din mustul ravac, ce a fost īn prealabil separat cu ajutorul scurgatorului īnclinat cu melc, nu se mai īncalzeste ci se colecteaza separat īn vederea asamblarii lui cu mustul termomacerat, rezultat de la al doilea scurgator īnclinat si presa continua.

Schema fluxului tehnologic pentru vinificatie īn rosu prin macerare la cald:

mijloc de transport autobasculant;

buncar de receptie;

zdrobitor- dezciorchinator cu pompa;

scurgator īnclinat cu snec;

vas de īncalzire a mustuielii;

recipient pentru maceratie la cald;

scurgator īnclinat cu snec;

presa continua;

cisterna tampon;

schimbator de caldura "teava īn teava".

4. Calcule

Īntr-o instalatie termica, schimbator de caldura cu circulatia fluidelor īn contracurent, trebuie sa se īncalzeasca o cantitate de must m1=215kg/h de la temperatura t1=42 C pāna la t2 C.

Mustul are o capacitate termica de 3726J kg∙K.

Pentru īncalzire se foloseste apa, care intra īn schimbator cu temperatura 90 C, debitul apei fiind de 350kg h.

Valoarea coeficientului global de transfer de caldura este

k 1004W m2∙K.

Bilantul de materiale

∑materiale intrate = ∑materiale iesite

Materiale intrate - 215kg must

- 350kg apa calda

Materiale iesite - 213kg must

- 345kg apa racita

- 7kg pierderi

565=565

4.1. Bilantul termic

Expresia bilantului termic este:

Qin=Qies

Qin - cantitatea de caldura intrata īn schimbatorul de caldura;

Qies - cantitatea de caldura iesita din schimbatorul de caldura;

Calculul cantitatii de caldura intrata īn schimbatorul de caldura "teava īn teava"

Qin = Qmust intrat + Qapa calda

Qmust intrat - cantitatea de caldura adusa de must

Qapa calda - cantitatea de caldura adusa de apa calda (agentul termic)

Qmust int = mmust ∙ cmust ∙tmust intrat

mmust cantitatea de must supusa īncalzirii [kg]

cmust - capacitatea termica sau caldura specifica a mustului [J/kg·K]

tmust intrat = 42°C = 42+273 = 315°K

Qmust intrat = mmust ∙ cmust ∙tmust intrat

= 215kg 3726 K

= 252343350 J

![]()

Qapa calda = mapa calda · capa calda · tapa calda

mapa calda - cantitatea de apa calda intrata īn schimbator;

capa calda - caldura specifica a apei calde;

tapa calda - temperatura apei calde;

mapa calda = 350kg

capa calda = 4190J/kg·K (la 90°C)

tapa calda = 90°C = 90+273 = 363°K

Qapa calda = 350kg

· 4190![]() =532339500 J

=532339500 J

![]()

Qin = Qmust+Qapa calda

= 4205722,5+8872325=13078047,5W

Calculul cantitatii de caldura iesita din schimbatorul de caldura "teava īn teava"

Qies = Qmust īncalzit + Qapa racita + Qp

Qmust īncalzit - cantitatea de caldura primita de must;

Qapa racita - cantitatea de caldura cedata de apa calda;

Qp - cantitatea de caldura pierduta cu mediul extern;

Qmust īncalzit = mmust īncalzit cmust īncalzit ∙tmust īncalzit

mmust īncalzit - masa de must īncalzita [kg];

cmust īncalzit caldura specifica a mustului īncalzit [J/kg·K];

tmust īncalzit - temperatura mustului īncalzit;

mmust īncalzit = 213kg

cmust īncalzit = 3726J/kg·K

tmust īncalzit = 75°C = 75+273 = 348°K

Qmust īncalzit = mmust īncalzit cmust īncalzit ∙tmust īncalzit

= 213kg ![]()

= 276186020J

![]()

Qapa racita = mapa racita capa racita tapa racita

mapa racita - masa de apa racita;

capa racita - 4180J/kg·k;

tapa racita = 78°C = 78+273 = 351°K

Qapa racita = 345kg · 4180J/kg·k · 351°K

= 506177100J

![]()

Qp = Qin - (Qmust īncalzit + Qapa racita)

= 13078047,5-(46031003+8436285)

= 13078047,5-13039385 = 38662W

Bibliografie

Banu C., Ingineria produselor alimentare. Operatii si utilaje., Editura "Tehnica" , Bucuresti 2002

Cebotarescu I. D., Neagu C.,Bibire Luminita, Utilaj tehnologic pentru vinificatie , Editura "tehnica", Bucuresti 1997

Stancu Alexandru, Mamaliga Ioan, Industria chimica- Operatii si utilaje de baza , Editura " Gh. Asachi", Iasi 1997

https://www.directindustry.com/find/coaxial-heat-exchanger

Ibrahim Dincer, Heat transfer in food cooling

applications,

https://alisa.ucsd.edu/LIB/REPORT/UCSD-ENG/UCSD-ENG-089..

https://www.me.umn.edu/education/courses/me4331/heatex

https://wwwsoc.nii.ac.jp/grsj/back/back7-8.html

https://www.egi.kth.se/courses/4A1601/Files/VT-tenta%20

https://saato014.hut.fi/Hyotyniemi/publications/02_sims

Rasenescu, A. Badea, A. Leca, M. Marinescu; Transferul de caldura si masa. Teorie si aplicatii, Editura Didacticasi Pedagogica, Bucuresti 1983

|