FACTORI TEHNOLOGICI CARE INFLUENTEAZA CALITATEA SEMIFABRICATELOR TURNATE CONTINUU

1. Analiza chimica a otelului

Diversificarea procedeelor de rafinare a otetului lichid urmareste in principal, asigurarea continuarii operatiilor metalurgice din agregatele primare de elaborare, in agregatele secundare, procesul constand din doua etape : elaborarea primara (topire) si respectiv, tratarea otelului in afara cuptorului.

Cu toate avantajele metalurgice rezultate in urma rafinarii, totusi pentru turnarea continua a semifabricatelor finite cu sectiuni mici (80 -150 mm), se impun restrictii mai severe asupra efectelor operatiilor de rafinare.

Aparitia unor defecte pe suprafata semifabricatelor nu poate fi eliminata numai prin calitatea impusa otelului lichid (proces destul de costisitor), aceasta putand fi influentata si de caracteristicile controlului turnarii, respectiv de constructia masinii de turnare continua. Ca urmare, o metodologie adecvata de sistematizare a prescriptiilor necesare care trebuie asigurate otelului lichid prin metalurgia in oala este prezentata in tabelul de mai jos.

Scopul proceselor de rafinare a otelurilor destinate turnarii continue :

|

Obiective |

Caracteristici |

|

Imbunatatirea proprietatilor produselor prin controlul calitatii otelului. |

- Elemente interstitiale; C, S, P, H. 0, N; - Elemente de aliere; - Puritate - compozitia chimica numarul, marimea, forma si structura incluziunilor sulfidice si oxidice; - Gradul de supraincalzire. |

|

Imbunatatirea performantelor agregatelor de elaborare - rafinare |

- Productivitatea agregatelor primare; - Utilizarea optima a capacitatilor : pretratament, topire, rafinare; - Asimilari / consumuri : elemente de aliere, fluxuri de proces - energie si gaze, materiale refractare. |

|

Imbunatatirea calitatii si productivitatii turnarii continue. |

- Asigurarea cu otel lichid cu temperatura si compozitia chimica impuse; - Evitarea fenomenului de obturare a orificiilor de turnare ale oalei si distribuitorului; - Omogenitatea otelului 818e46i lichid. |

|

Imbunatatirea performantelor globale de predare a semifabricatelor |

- Fabricatie sincronizata - interfata intre otelarie si masina de turnare continua; - Separatoare operationale - flexibilitatea proceselor individuale. |

Asigurarea acestor deziderate se poate realiza prin modalitatile prezentate in tabelul urmator. In vederea obtinerii unor semifabricate de buna calitate, nu se poate concepe acceptarea turnarii otelului cu compozitie chimica neomogena, cu grad ridicat de supraincalzire si respectiv, cu continut ridicat de incluziuni nemetalice in special, oxidice. Asigurarea acestor prescriptii tehnologice este absolut necesara, intrucat ele nu mai pot fi corectate in distribuitorul masinii de turnare continua. Astfel, un prim factor al calitatii otelului lichid ce urmeaza a fi turnat continuu il constituie compozitia chimica, fiind necesar sa se asigure un continut de [S] < 0,015 % si respectiv o valoare a raportului Mn/S > 25-30. In mod similar sunt daunatoare continuturile de [P] >0,025% respectiv de[Cu]>0,15%

Prescriptii calitative ale otelului lichid

|

Conditii de aplicare |

Caracteristici |

|

Tratarea otelului pe operatii metalurgice |

- Dezoxidare; - Aliere - reglarea compozitiei chimice; - Barbotarea cu gaze inerte sau atmosfera controlata; - Tratare in vid : degazare, decarburare; - Injectare de fluxuri - zguri sintetice; - Incalzire: arc, inductie, chimica; - Agitare: gaz, inductie, recirculare. |

|

Dotari - echipamente si instalatii |

- Instalatii de injectie in oala; - Cuptoare - oala: arc, plasma; - Instalatii RH, DH sau VD; - Instalatii AOD, VOD; - Instalatii CAS, CAS-OB; - Alte combinatii. |

Puritatea otelului in incluziuni nemetalice este necesara din considerente privind evitarea fenomenului de obturare a tuburilor imersate, ca si a accentuarii segregatiei in cazul utilizarii unor cristalizatoare curbe.

Perfectionarea instalatiilor de rafinare au condus in ultimul timp, la posibilitatea obtinerii unor performante indiscutabile privind imbunatatirea calitatii otelului lichid, constand in :

• continuturi de impuritati (metaloizi) [C] < 50 ppm, [S] < 100 - ppm

(uneori chiar sub 10 ppm), [O] intre 10-20 ppm, respectiv [N] < 30 ppm.

Asigurarea unor ecarturi de valori extrem de precise pentru elementele de aliere, utilizand adaosuri cu grad ridicat de asimilare, precum si diminuarea riscului de reoxidare respectiv de absorbtie a gazelor.

Obtinerea continuturilor de carbon prescrise necesita pentru anumite marci de otel utilizarea fie a tratarii in vid, fie a rafinarii oxidante in agregate de conversie cu insuflare pe la fundul acestora.

In toate cazurile se impune necesitatea evitarii recarburarii baii metalice datorita materialelor refractare ale captuselilor respectiv ale feroaliajelor utilizate in proces.

Obtinerea unor continuturi foarte scazute de azot necesita operatii speciale de afinare a baii metalice (prin degajare de bule de CO) sau agitare cu gaze inerte. Tratamentul in vid nu reprezinta o solutie eficienta in acest scop.

Tinand seama ca otelul lichid are anumite continuturi de [O] si[S], in conditiile in care este necesara si reincalzirea acestuia, atunci riscul de renitrogenare creste.

Eliminarea sulfului se realizeaza de regula, in doua etape: prin tratarea fontei lichide (pretratament). respectiv rafinarea otelului in oala in acest ultim caz, in functie de nivelul dorit de sulf sunt posibile doua cai distincte :

• pentru continuturi mai ridicate de sulf prin tratare cu zgura;

• pentru continuturi mai scazute (sub 0,005 %S ), prin completarea desulfurarii

utilizand adaosuri de elemente reactive (de obicei, pe baza de Ca).

In general, daca in timpul procesului de fabricatie se asigura conditii tehnologice corespunzatoare, nu sunt posibile riscuri de resulfurare a baii metalice.

Trebuie mentionat ca o elaborare corespunzatoare de otel in cuptor si un tratament fara greseala in oala sunt indispensabile pentru realizarea profilelor de inalta calitate intr-o masina de turnare continua.

Carbonul din otel, intr-un domeniu restrans de valori de 0,08 - 0,12%, mareste tendinta de fisurare a firelor rotunde. Acest fenomen poate fi explicat prin micsorarea volumului in timpul transformarii cristalelor de la structura fier-d la fier-g in timpul racirii. Micsorarea brusca a volumului in stare solida produce tensiuni care pot duce la formarea de fisuri.

Fosforul care nu depaseste nivelul obisnuit la elaborarea otelului nu are influenta directa asupra capacitatii de turnare si are un efect relativ mic asupra calitatii, semifabricatelor turnate.

Sulful, exercita o influenta deosebita asupra calitatii firului, in special a formarii de fisuri interne. In acest context trebuie mentionat raportul C/Mn, deoarece tendinta de fisurare a sulfului este intensificata de un raport ridicat de C/Mn in otel.

De obicei, continuturile de sulf mai scazute de 0,020% nu afecteaza turnarea continua a profilelor rotunde. Din motive independente de turnarea continua, dar legate de prelucrarea ulterioara sau destinatia profilelor turnate continuu, analiza chimica necesita uneori o limitare a continutului de P + S

Elementele reziduale nu afecteaza capacitatea de turnare a otelurilor intr-o masina de turnare continua, dar procentele mai ridicate de astfel de elemente influenteaza temperatura lichidusului. In general, urmatoarele continuturi maxime sunt specificate in tabelul 1.3. pentru otelurile carbon nealiate, pentru a permite prelucrarea ulterioara a materialului turnat.

Tab.1.3.

|

Cu, Cr, Ni |

Fiecare |

Suma |

|

Mo |

|

|

|

As |

|

|

|

Sn |

|

|

Continuturile marite de Cu, Cr, Ni si Mo (de asemenea V, Nb, Ti, etc) nu ridica problemei capacitatilor de turnare. Trebuie mentinuta doar temperatura lichidului in faza de elaborare.

Hidrogenul nu joaca un rol semnificativ in turnarea continua a semifabricatelor rotunde pentru tevi ; in general nu are loc exfolierea.

Insuflat normal, azotul in otel nu ridica nici o problema la turnarea continua, in cazuri normale, continutul de azot nu trebuie sa depaseasca 90 ppm cand nu se specifica nici un procentaj. Cand se adauga azot ca element de aliere, continutul sau nu trebuie sa depaseasca 180 ppm, pentru a preveni suflurile.

Oxigenul activ care ramane in otelul lichid dupa dezoxidare, poate afecta semnificativ atat calitatea firului turnat cat si procesul de turnare. O cantitate mare de oxigen activ in otelul lichid conduce la aparitia porozitatii in firul turnat.

In functie de tehnologia de turnare continua elementele de adaos trebuie sa se incadreze in valorile urmatoare :

Cu :

P :

S :

Prescriptia de S se stabileste la maxim 0,012% in ceea ce priveste evitarea fisurilor la rotund 150 mm, mai ales la marcile peritectice si la un tratament cu Ca pentru evitarea formarii CaS

Pentru imbunatatirea capacitatii de turnare si pentru evitarea fenomenului de 'clogging' (colmatare) in zona dopului este oportun un tratament cu Ca. In mod normal, din cauza regimului de temperatura si al zgurii, acest tratament cu Ca trebuie sa se faca numai intr-un cuptor-oala.

2. Temperatura de turnare, temperatura lichidus, supraincalzirea

O importanta deosebita in asigurarea unei bune calitati a semifabricatului turnat continuu o reprezinta temperatura de turnare, care in mod normal ar trebui sa fie cat mai scazuta posibil. La instalatiile de turnare cu viteza mare, probabilitatea perforarii firului creste considerabil pe masura ce creste temperatura de turnare. Temperaturile inalte de turnare duc la formare de cristale columnare si astfel contribuie la tendinta de formare a fisurilor. Temperaturile scazute conduc la o structura cristalina mai favorabila din punct de vedere metalurgic datorita zonei globulare mai extinse.

O temperatura de turnare prea scazuta poate duce insa la trecerea otelului intr-o stare pastoasa si la blocarea tuburilor, in special la pornirea turnarii.

Pentru otelurile carbon nealiate temperatura otelului in distribuitor trebuie realizata cat mai scazut posibil pentru a se realiza o siguranta functionala marita in functionare si o calitate buna a semifabricatelor ( evitarea perforarilor, imbunatatirea structurilor interne si prevenirea fisurarii interne ). Otelurile cu continut scazut de carbon dar cu un continut ridicat de Al incep sa devina vascoase mult peste temperatura lichidus si tind sa blocheze orificiile. Spre deosebire de aceasta , otelurile cu continut ridicat de C sau continut ridicat de Si raman fluide sub temperatura lichidus si devin solide la acea temperatura sau chiar mai mica, dar apoi se inmoaie brusc.

Prin urmare nivelurile de temperatura necesare trebuie determinate individual pentru diferite grupe de marci de otel.

In plus temperatura de turnare a unei sarje sau a primei sarje dintr-o secventa trebuie sa fie diferita de temperatura sarjelor urmatoare ale unei secvente. Toate sarjele in secventa dupa prima turnare pot avea temperaturi mai scazute.

La turnarea profilelor rotunde, de obicei temperatura de turnare in distribuitor este reglata pana la 15 – 30 C peste temperatura lichidus, intrucat o parte din caldura este consumata pentru incalzirea distribuitorului. Trebuie luati in considerare mai multi factori de influenta cum ar fi timpul de turnare, viteza de turnare, numarul de fire, dimensiunea firului, capacitatea distribuitorului, marca otelului, etc.

Temperatura otelului lichid pornind de la temperatura lichidus pana la temperatura otelului in oala inainte de barbotare conform pierderilor estimate in urma determinarilor poate urma un exemplu tipic.

Temperatura lichidus = TL

Temperatura in distribuitor = TL + 20 C

Temperatura in oala de turnare dupa barbotare = TL + 20 + 35 C

Temperatura in oala inainte de barbotare = TL + 20 + 35 + 15 C

Limitele de temperatura ulterioare la temperatura oalei determinate ca mai sus trebuie adaugate in otelarie pentru a permite perioade speciale de asteptare, caderi de temperatura in timpul turnarii, tratament special in oala, etc.

Temperatura in oala poate fi cu cca. 5 C mai scazuta pentru a doua si toate celelalte sarje ale unei secvente, deoarece distribuitorul si tuburile de imersie au fost deja incalzite si din otelul lichid va fi extrasa mai putina caldura.

Supraincalzirea otelului este definita ca fiind diferenta dintre temperatura de turnare si temperatura lichidus.

Temperatura lichidus este data de compozitia chimica a otelului si poate fi calculata cu relatia 1.1. :

TL = 1536 – [ 78 ( %C) + 7,6 ( % Si ) + 4,9 ( % Mn ) + 34 ( % P ) +

30 ( % S ) + 5 ( % Ni ) + 3,1 ( % Cr ) + 3,6 ( % Al ) + 2,0 ( % Mo ) (1.1.)

+ 2,0 ( % V ) + 18 ( % Ti ) ] C

Supraincalzirea otelului are o influenta determinanta asupra structurii de solidificare, precum si asupra calitatii interne si a puritatii incluzionare a semifabricatului turnat continuu.

Referitor la influenta supraincalzirii otelului asupra structurii de solidificare, lungimea miezului lichid in cazul unui sleb, adica punctul de sfarsit al solidificarii fata de meniscul de otel din cristalizator, se poate determina nu numai prin utilizarea unei constante fixe de solidificare ( de ex. K = 52,93 pentru o grosime de 200 mm ) ci si prin calcularea valorii lui K in functie de constantele materialului metalic, de temperaturile caracteristice ale acestuia ( lichidus si solidus ) si de temperatura suprafetei semifabricatului la iesirea din cristalizator.

Se cunoaste din practica faptul ca o supraincalzire mica a otelului conduce la scaderea zonei cristalelor columnare in favoarea structurii globulare si a cristalelor echiaxiale. Marimea acestei zone se poate calcula conform relatiei :

MZE = 42,9 – 0,58 ( T0 – TL ) – 12,9 x Vt [ % ] (1.2)

unde T0 – temperatura de turnare a otelului

TL – temperatura lichidus

Vt – viteza de turnare

Dupa cum se stie in prima parte a procesului de solidificare, la suprafata semifabricatului se formeaza o crusta subtire din cristale echiaxe, datorita solidificarii rapide a otelului in cristalizator. In continuarea procesului de solidificare, dupa aceasta crusta marginala ia nastere o zona columnara care creste spre centrul semifabricatului. In centrul semifabricatului se formeaza o zona din cristale echiaxe, zona care depinde foarte mult de gradul de supraincalzire, de sectiunea

semifabricatului, de intensitatea racirii secundare si de compozitia chimica a otelului prin continutul sau de carbon.

La turnarea otelului cu un grad mic de supraincalzire, cristalizarea in masa de otel incepe rapid, iar suprafata ocupata de cristalele echiaxe este mai mare. La turnare otelului cu un grad mare de supraincalzire, germinarea cristalelor columnare face ca suprafata ocupata de cristalele echiaxe sa fie mai redusa. Chiar si in cazul turnarii cu un grad mare de supraincalzire, in centrul semifabricatului se formeaza o zona echiaxa. Acest lucru este posibil deoarece viteza de solidificare este intarziata din cauza schimbului de caldura limitat prin crusta formata.

In timpul formarii zonei columnare in fata frontului de solidificare se produce segregarea unor elemente. Daca cristalele columnare cresc pana in centrul semifabricatului, atunci in zona centrala semifabricatul va prezenta o segregatie majora. Totodata, datorita supraincalzirii excesive, in partea centrala a semifabricatului poate aparea si o zona poroasa.

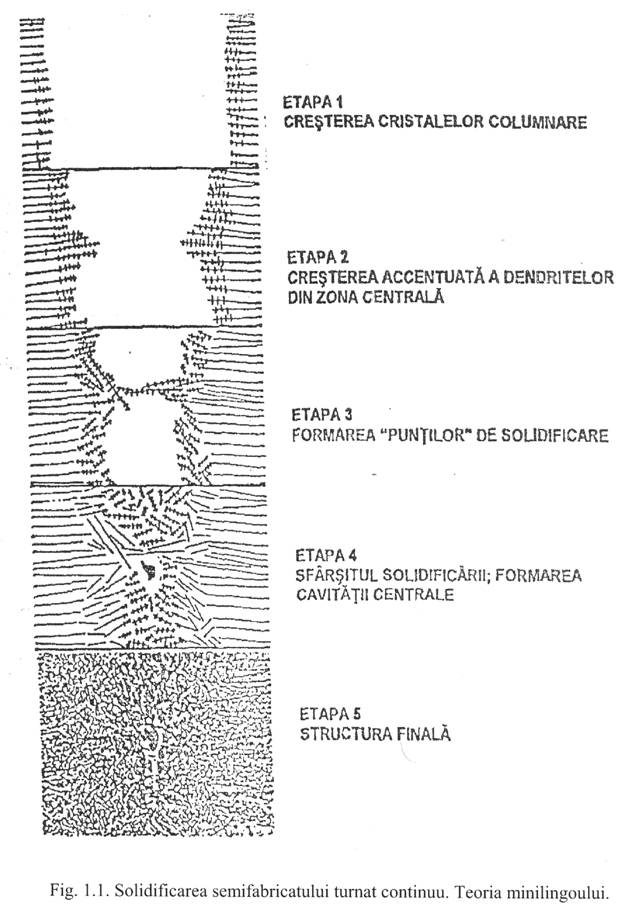

In timpul solidificarii blumurilor si taglelor, la turnare cu grad mare de supraincalzire, cristalele columnare care cresc pe fete opuse se pot uni si pot forma asa numitele „punti”. Pe acest comportament se bazeaza teoriei „minilingoului”.

In partea superioara a firului turnat continuu in cristalizator se formeaza crusta ( etapa 1 ) dupa care cristalele columnare incep sa creasca perpendicular pe suprafata semifabricatului ( etapa 2 ) . Datorita curentilor de convectie si a gradientilor termici din otelul lichid dezvoltarea cristalelor columnare devine instabila, creand astfel posibilitatea formarii puntilor ( etapa 3 ) care izoleaza de restul otelului lichid anumite zone nesolidificate. Solidificarea in aceste zone este asemanatoare cu solidificarea in lingotiera – teoria minilingoului. Otelul lichid prezent in aceste zone se va solidifica formand microcalitati ( etapa 4 ), structura finala de solidificare fiind reprezentata conform fig. 1.1. ( etapa 5 ).

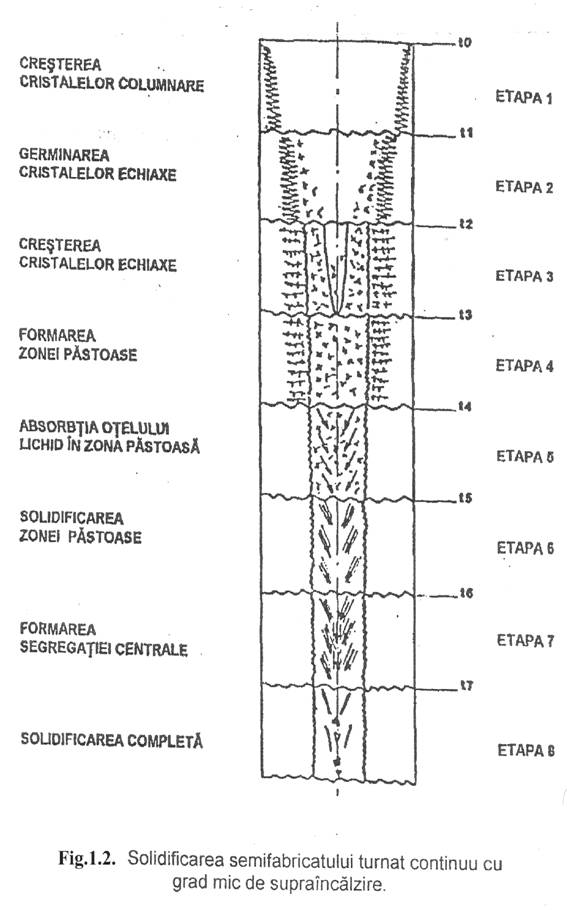

Structura de solidificare obtinuta in cazul turnarii cu un grad mic de supraincalzire sau cu sectiuni mari fie concomitent fie individual se prezinta ca in fig. In acest caz formarea cristalelor echiaxe incepe mult mai devreme ( etapa 3 ) si in centrul semifabricatului se formeaza o zona pastoasa ( etapa 5 ). Solidificarea acestei zone pastoase in care otelul lichid nu mai poate patrunde, conduce la formarea segregatiilor in „V” ( etapa 5 ). Aceste segregatii pot fi observate in sectiunea longitudinala a firului. Totodata, umflarea slebului poate conduce la aparitia segregatiilor de acelasi tip, prin absorbirea otelului lichid nesegregat in centrul semifabricatului.

Pentru eliminarea segregatiei centrale care poate aparea la sfarsitul solidificarii se poate aplica cu succes, reducerea usoara a sectiunii semifabricatului.

3. Viteza de turnare

Este in practica comuna de a controla viteza de turnare in limitele date ca o functie a temperaturii de turnare masurate. Motivul este ca grosimea crustei firului care paraseste cristalizatorul variaza pe masura ce temperatura de supraincalzire a otelului variaza. Cu alte cuvinte o supraincalzire mai mare care ar conduce la o crusta mai subtire a firului, poate fi compensata de o viteza mai mica de turnare.

Vitezele mai mari de turnare duc la o scadere uniforma a cantitatii de caldura distribuita. Aceasta scadere a indepartarii specifice de caldura se explica prin faptul ca firele turnate rapid sunt in contact cu peretele racit al cristalizatorului o perioada scurta de timp si prin urmare o cantitate mai mica de caldura poate fi indepartata per unitatea de volum sau greutate de otel decat dintr-un fir care este turnat la o viteza mai scazuta si care este mai mult timp in contact cu cristalizatorul.

Viteza de turnare este factorul determinant pentru dimensionarea instalatiei de turnare continua, deoarece influenteaza sensibil productivitatea, numarul necesar de fire si sectiunea minima a semifabricatului turnat.

In practica se alege viteza maxima admisa de turnare in functie de calitatea otelului 818e46i , sectiunea semifabricatului, timpul de solidificare si distanta dintre cristalizator si dispozitivul de debitare.

O valoare prea mare a vitezei de turnare conduce la formarea unei cruste prea

subtiri in cristalizator, fara o rezistenta

suficienta la presiunea ferostatica a miezului lichid, ceea ce are ca

efect pericolul strapungerilor. De asemenea viteza prea mare

mareste porozitatea axiala, faciliteaza formarea fisurilor

longitudinale si necesita o inaltime mare a

instalatiei datorita cresterii adancimii miezului lichid.

O valoare prea mica a vitezei de turnare influenteaza negativ structura semifabricatului, produce suduri reci si alte defecte de suprafata si poate duce la racirea excesiva a otelului in oala de turnare si in distribuitor.

Datorita progreselor realizate in timp, vitezele de turnare au fost considerabil marite la instalatiile noi, astfel daca la primele instalatii de turnare a sleburilor mari, viteza de turnare era in general de 0,5 - 0,7 m / min, la instalatiile mai recente, vitezele de turnare pentru aceleasi sleburi sunt de 2,0 – 2,5 m / min.

Supraincalzirea, care este in stransa dependenta cu viteza de turnare, spre care se tinde pentru otelul turnat din distribuitor trebuie sa fie de 25 C. In cazul abaterilor mai mari, viteza de turnare trebuie redusa din motive legate de calitatea si siguranta turnarii.

O modificare a nivelului de umplere a distribuitorului nu are o influenta considerabila asupra scaderii temperaturii. Nivelul de umplere a distribuitorului se mentine permanent la nivelul de referinta nominal, indiferent de supraincalzire. In cazul in care nu se atinge valoarea temperaturii nominale, viteza de turnare se poate mari pe un anumit interval.

In cazul unei temperaturi prea mari a otelului in distribuitor se utilizeaza modificarile vitezei de turnare indicate in tabelul 1.4.

Tab1.4.

|

Supraincalzirea C] |

< |

C |

C |

C |

C |

C |

C |

C |

C |

> C |

|

Plan 1 |

|

|

|

|

|

|

|

|

|

|

|

Plan 2 |

|

|

|

|

|

|

|

|

|

|

|

Plan 3 |

|

|

|

|

|

|

|

|

|

|

|

Plan 4 |

|

|

|

|

|

|

|

|

|

|

|

Plan 5 |

|

|

|

|

|

|

|

|

|

|

Unde :

Plan 1 reprezinta otelurile cu un continut de carbon <

Plan 2 reprezinta otelurile cu un continut de carbon cuprins intre 0,15 - 0,40 %

Plan 3 reprezinta otelurile cu un continut de carbon >

Plan 4 reprezinta otelurile cu un continut de sulf cuprins intre 0,01 - 0,035 %

Plan 5 reprezinta otelurile cu un continut de sulf >

|