Tehnologii de asamblare si sudare a blocsectiilor si a corpului navei

1 Impartirea corpului navei in elemente prefabricate. Stabilirea dimensiunilor acestora

Este cunoscut faptul ca initial asamblarea corpului navelor din otel s-a facut prin nituire si abia ulterior prin sudare (dupa 1940). Odata cu introducerea sudarii ca principal procedeu de asamblare, tehnologia adoptata reproducea in mare masura etapele de asamblare a navelor nituite. In aceasta varianta era asamblata intai structura fundului si tablele invelisului acestuia pe intreaga lungime a navei, dupa care se asambla osatura bordajelor si invelisul acestora, continuand apoi constructia corpului cu asamblarea puntilor, etc. Aceasta tehnologie conducea la durate mari de stationare a corpului navei pe cala si la abateri mari de la forma si dimensiunile din proiect, anuland in mare parte avantajele sudarii.

Treptat, in industria navala, s-a impus insa metoda prefabricatiei. Aceasta metoda consta in asamblarea si sudarea completa si simultana a unor zone sau sectii din corpul navei, in atelier, urmata de cuplarea acestora intr-o anumita ordine pe cala. Ulterior s-a trecut la saturarea cat mai avansata a sectiilor de corp cu elemente ale instalatiilor navei, in special cu tubulaturi, sau chiar cu agregate usoare.

Prefabricatia s-a extins la blocsectii intregi (tronsoane din corp) saturate aproape complet, blocsectii ce se executa in atelierul de asamblare, iar montajul pe cala s-a limitat numai la cuplarea si sudarea acestora. Ca rezultat, durata de stationare a corpului navei pe cala de montaj s-a redus spectaculos de la intervale de timp de ordinul anilor, in cazul navelor nituite de tonaj mare, la perioade de ordinul lunilor si chiar a saptamanilor.

In acelasi timp masa elementelor prefabricate a crescut la valori de (50100)t pentru sectii si (300500)t pentru blocsectii, functie de dotarea tehnica a santierelor navale.

Dimensiunile elementelor prefabricate, si in final impartirea corpului navei in sectii si blocsectii sunt conditionate de urmatorii factori:

numarul, dimensiunile si repartizarea suprafetelor de lucru existente in atelierul de asamblare-sudare cat si pe cala de montaj;

dotarea existenta in atelier si pe cala, cu utilaje, masini si sisteme de ridicat si transportat, respectiv caracteristicile tehnice ale acestora (sarcina maxima, inaltimea de ridicare la carlig, raza de actiune, etc);

dimensiunile laminatelor furnizate santierului, in special gama delungimi a acestora, ce va impune restrictii privind lungimile elementelor prefabricate;

dimensiunile navei, compartimentajul acesteia, cat si pozitia elementelor de structura ale corpului.

La amplasarea cusaturilor de montaj, operatie prin care se precizeaza forma si dimensiunile elementelor prefabricate, se impune respectarea urmatoarelor conditii:

elementele prefabricate trebuiesc astfel dimensionat incat la executia acestora sa se foloseasca un volum cat mai mic de sudura. Inacest sens, se vor folosi table de lungimi si latimi cat mai mari posibil, limitand la maximum numarul imbinarilor cap la cap. In acelasi timp se va urmari utilizarea cat mai buna a formatelor de tabla, limitand procentul deseurilor;

la stabilirea extinderii fiecarui element prefabricat trebuie sa se tina cont de tehnologia ulterioara de asamblare si sudare a acestuia. In acestsens trebuie sa existe posibilitatea asamblarii sectiei pe un dispozitiv cat mai simplu, iar majoritatea sudurilor sa poata fi executate in pozitieorizontala sau cat mai apropiat de aceasta pozitie;

elementele prefabricate trebuie sa aiba o rigiditate suficienta pentru a nu se deforma in timpul operatiunii de rasturnare sau transport pe cala;

masa elementelor prefabricate nu trebuie sa depaseasca capacitatea de ridicare a instalatiilor si masinilor de ridicat si transportat existente, iar dimensiunile de gabarit trebuie sa fie corelate cu inaltimea maxima de ridicare la carlig, astfel incat sa faca posibila operatia de rasturnare, daca aceasta va fi necesara in procesul de asamblare-sudare.

Estimarea masei elementelor prefabricate in faza de proiect tehnologic se poate face pe baze statistice, apeland la datele existente in literatura de specialitate. Astfel, in diverse studii publicate sunt prezentate diagrame in care se indica masa diferitelor tipuri de sectii (fund, bordaje, punti, etc.) in functie de tipul navei, dimensiunile acesteia si suprafata sectiei. Valorile obtinute pe aceasta baza sunt insa dependente de registrul de clasificare pe baza caruia s-a efectuat esantionajul navei.

O varianta des utilizata in faza de proiect tehnologic este aceea de a calcula masa diferitelor tipuri de plansee (fund, bordaje, punti, pereti transversali si longitudinali) pentru un tronson de 10 m din zona centrala a navei. Calculul se face plecand de la esantionajul navei si desenul general de constructie in care sunt precizate dimensional toate elementele constructive ale corpului (invelis, osatura, elemente de rigidizare, etc). In final se determina asa numita masa unitara exprimata in [t/m2] pentru fiecare tip de planseu sau zona din corp. Pe baza acestor valori ale maselor unitare se face apoi calculul masei fiecarei sectii in procesul de impartire a corpului in elemente prefabricate si se verifica daca sunt respectate conditiile precizate anterior.

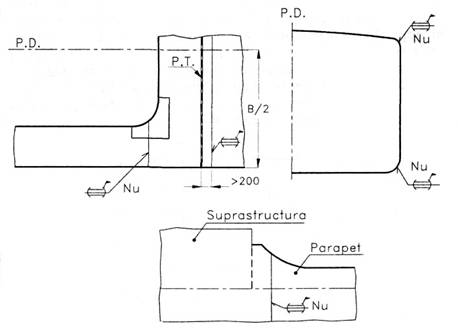

La amplasarea cusaturilor de montaj dintre elementele prefabricate, trebuie totodata respectate urmatoarele restrictii:

distanta dintre cusaturile de montaj longitudinale si transversale si alte cusaturi cap la cap sau de colt dintre elementele de osatura si invelis, paralele cu cele de montaj, nu va fi mai mica de 200 mm.

cusaturile de montaj nu vor fi amplasate in zonele cu concentrari de tensiuni ale corpului, cum sunt:

a) racordarile de la colturile gurilor de magazie si a altor deschideri in punti;

b) zona de curbura maxima a gurnei sau a racordarii bordajului cu puntea;

c) zonele imbinarilor dintre suprastructuri si rufuri cu puntea, respectiv in zona racordarii parapetului la suprastructura.

-imbinarile de montaj transversale ce delimiteaza sectiile de corp pe lungimea navei vor fi dispuse in acelasi plan transversal, deci vor fi imbinari inelare. Ele vor delimita blocsectiile (sau raioanele) din care este alcatuit corpul navei.

O parte dintre aceste restrictii sunt prezentate in fig. 1.

Figura 1. Restrictii privind amplasarea cordoanelor de sudura de montaj.

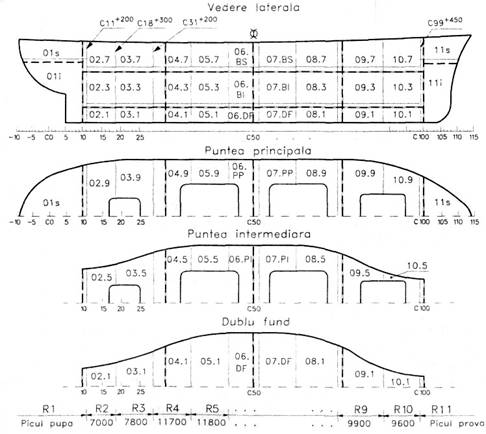

Stabilirea pozitiei cusaturilor de montaj se face intr-un desen numit schema de impartire a corpului navei in elemente prefabricate. In acest desen se reprezinta la o scara convenabila o vedere laterala a corpului si in corespondenta directa, sectiuni la nivelul tuturor puntilor. Cu linie intrerupta sau linie tip cale ferata se reprezinta peretii transversali si longitudinali, puntile, etc. Pe linia planului diametral, respectiv pe o paralela la linia de baza sunt pozitionate coastele navei. In continuare, respectand regulile si restrictiile prezentate anterior, se reprezinta cu linie continua cusaturile de montaj, indicandu-se pozitia lor in raport cu coasta cea mai apropiata.

Impartirea corpului in elemente prefabricate difera in functie de tipul navei. Astfel in cazul cargourilor, amplasarea cusaturilor de montaj va fi conditionata de:

pozitia peretilor transversali etansi;

pozitia si marimea deschiderilor in punti;

numarul de punti si pozitia acestora.

Caracteristic acestui tip de nava este faptul ca la navele mari fundul se poate executa din doua sectii, prevazand imbinari longitudinale de montaj de o parte si de cealalta a suportului central, la invelisul fundului respectiv a plafonului dublului fund.

In mod obisnuit, pe lungimea unei magazii se prevad 2 sau 3 blocsectii, functie de lungimea navei, iar cele 2 picuri constituie blocsectii ce se executa separat in pozitie rasturnata. La navele mari, blocsectiile prova si pupa pot fi la randul lor impartite in doua sectii de volum, separate de o platforma sau o punte intermediara. Pe inaltime, bordajele se executa din una sau doua sectii in cazul in care nava are punte intermediara. In ceea ce priveste puntile, acestea se executa din una sau doua sectii pe latimea navei si constituie sectii separate.

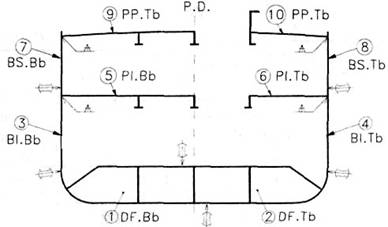

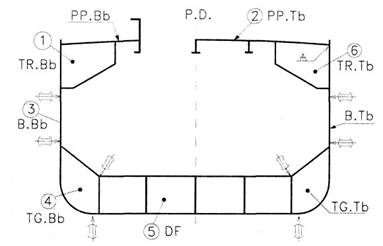

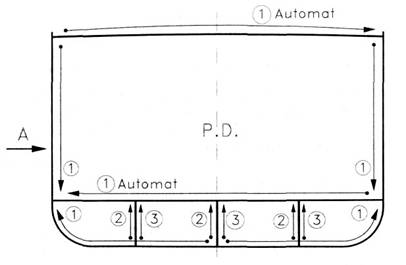

In figura 2 este prezentata o sectiune transversala pe care sunt precizate pozitiile imbinarilor de montaj.

Figura 2. Sectiune transversala pentru o nava tip cargou si amplasarea cusaturilor de montaj.

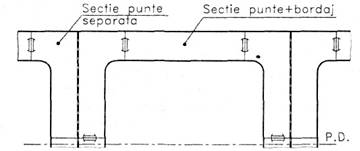

Uneori, la navele cu deschideri mari in punti in zonele dintre ramele longitudinale ale gurilor de magazie, puntea poate fi inglobata in sectia de bordaj si nu va mai constitui un element prefabricat separat (fig. 3).

Figura 3. Varianta de impartire in sectii a puntii.

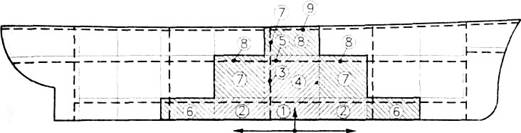

In figura 4 este prezentata schema de impartire in elementeprefabricatein cazul unui cargou.

Impartirea in elemente prefabricate a corpului altor tipuri de nave se face asemanator, tinand cont de particularitatile constructive ale acestora.

In cazul vrachierelor ce transporta marfuri usoare, particularitatea acestora consta in existenta tancurilor de gurna si de ruliu. Aceste tancuri vor constitui de regula sectii separate si se vor asambla in pozitie rasturnata, pe panoul format de tablele inclinate ale tancurilor. La aceste nave, dublul fund si puntile constituie de regula sectii distincte, dar zona puntii superioare dintre ramele longitudinale ale gurilor de magazie si bordaj poate sa apartina si de sectiile tancurilor de ruliu (vezi fig. 5). In acest caz, majoritatea sectiilor ce compun corpul vor fi sectii de volum, singurele sectii plane si curbe deschise fiind cele de punte si bordaj.

Figura 4. Exemplu de impartire in sectii si blocsectii pentru un cargou.

Figura 5. Exemplu de impartire a corpului navei in sectii pentru un vrachier - sectiune transversala.

1 - sectie tanc de ruliu (incluzand puntea); 2 - sectie de punte (intre ramele transversale a doua guri de magazie); 3 - sectie de bordaj; 4 - sectie tanc de gurna; 5 - sectia de dublu fund; 6 - sectie tanc de ruliu (fara punte).

In cazul mineralierelor ce transporta minereuri grele, se stie ca dublul fund este suprainaltat, astfel incat suportii centrali si laterali de fund sunt de fapt niste pereti ce vor constitui sectii plane separate, la fel ca si bordajele si peretii longitudinali. Acest tip de nava se imparte practic numai in sectii plane si curbe deschise. Aceeasi situatie o intalnim si la petrolierele clasice fara dublu fund.

In cazul petrolierelor cu dublu bordaj si dublu fund, la fel ca si in cazul navelor portcontainer cu dublu bordaj, fundul si bordajele vor constitui sectii curbe inchise (sau de volum) ce vor fi asamblate pe suprafata plana a acestora, iar puntile si peretii transversali sau longitudinali (la petroliere), vor constitui sectii curbe deschise, respectiv plane.

Rezulta ca impartirea corpului in elemente prefabricate este o operatie laborioasa, ce trebuie facuta in concordanta cu particularitatile constructive ale fiecarei nave, urmarind utilizarea cat mai judicioasa a formatelor de table si cu respectarea tuturor restrictiilor precizate anterior.

In final, elementele prefabricate ce compun corpul navei vor fi numerotate, fiecarei sectii atribuindu-se un simbol prin care sa poata fi identificata. Datorita numarului mare de elemente prefabricate si a formelor asemanatoare ale acestora, numerotarea trebuie facuta in asa fel incat, dupa simbolul atribuit fiecarei sectii, pozitia acestora in corpul navei sa fie usor de depistat. Numerotarea va tine cont si de deosebirile ce trebuie sa existe intre sectiile asemanatoare de la navele diferite ce se executa simultan in santier. In practica tehnologica se intalnesc un mare numar de sisteme de numerotare ce difera de la santier la santier. Adesea aceste sisteme sunt greoaie, complicate si nu raspund cerintelor formulate mai sus.

Cele mai rationale sisteme de numerotare sunt cele care au in vedere pozitia sectiilor in corpul navei, simbolurile acestora fiind alcatuite dintr-un grupaj de cifre sau un grupaj de cifre si litere. Sub acest aspect distingem:

sistemul de numerotare zecimal (cu cifre), la care fiecare blocsectie primeste o grupa de cifre incepand de la pupa spre prova (01, 02, etc), ce va constitui prima parte a simbolului sectiei. Cea de-adoua grupa de cifre va preciza pozitia sectiei pe inaltime incepand de la fund spre punte.

De exemplu, 1 si 2 vor fi cele doua sectii de fund Bb si Tb, 3 si 4 sectiile de bordaj inferior Bb si Tb, 5 si 6 sectiile de punte intermediara s.a.m.d., pastrand regula generala ca sectiile babord sa aiba o cifra impara iar cele din tribord, para. Acest mod de numerotare este exemplificat in figurile 2 si 4.

sistemul de numerotare combinat (cu cifre si litere), la care primul element al simbolului este o cifra care indica blocsectia, ca si la sistemul zecimal, iar cel de-a doilea element va fi un grupaj de litere cat mai sugestiv. Astfel pentru sectiile de dublu fund vom atribui simbolul DF urmat de precizarea bordului, Bb sau Tb. In continuare se utilizeazasimbolurile:

BI.Bb;BI.Tb- sectiile de bordaj inferioare;

Pl.Bb; PI.Tb - sectiile de punte intermediare;

BS.Bb; BS.Tb - bordaje superioare;

TG; TR - tancuri gurna si de ruliu (la vrachiere);

PT.Cnr - perete transversal la coasta nr., etc.

2 Tehnologia de asamblare si sudare a blocsectiilor

Corpul navei poate fi asamblat pe cala de montaj sau in docul uscat din sectii propriu-zise (plane, curbe si de volum), asamblate si saturate in atelier, sau din blocsectii. In ultimul caz, blocsectiile se asambleaza in atelier sau pe cala, in apropierea amplasamentului pe care urmeaza a fi montat corpul navei.

Asamblarea blocsectiilor se poate face in pozitie normala sau in pozitie rasturnata. Asamblarea in pozitie normala se aplica blocsectiilor realizate integral din elemente prefabricate cum este cazul majoritatii blocsectiilor corpului navei, cu exceptia blocsectiilor de la extremitati si a celor de suprastructura. Blocsectiile prova si pupa, ca si etajele de suprastructura se asambleaza in pozitiei rasturnata.

2.1 Asamblarea blocsectiilor in pozitie normala

Asamblarea blocsectiilor in pozitie normala se face in mai multe etape tehnologice incepand de la fund si continuand spre punte, intr-o succesiune logica si fireasca, astfel incat asamblarea blocsectiei sa fie posibila cu un consum minim de manopera. In cele ce urmeaza vor fi descrise etapele de asamblare a unei blocsectii din zona cilindrica a unui cargou cu o singura punte, blocsectie ce contine si un perete transversal.

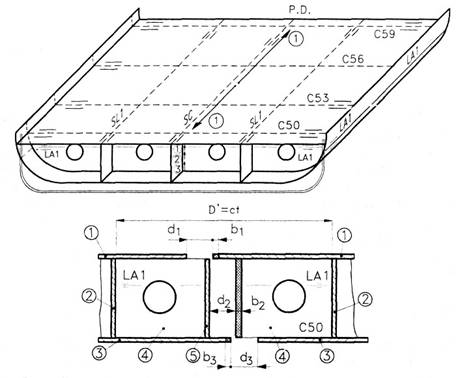

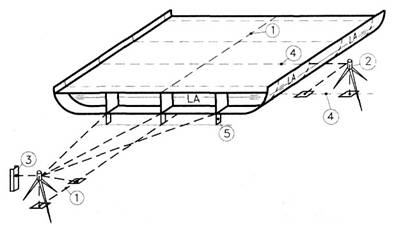

Etapa I. in cazul cel mai general, aceasta etapa consta in asamblarea si sudarea sectiilor de dublu fund, in situatia in care fundul este realizat din doua sectii (fig. 6).

Figura 6. Etapa a I-a - asamblarea si sudarea sectiilor de dublu fund.

1 - invelisul plafonului D.F.; 2 - suporti laterali; 3 - invelisul fundului;

4 - varange; 5 - suportul central.

In prima faza se aduc cele doua sectii de fund si se aseaza pe suporti dupa care se apropie si se face centrarea acestora. La centrare se urmareste ca liniile de apa trasate pe invelis si varange sa fie continute in aceleasi plane orizontale, operatie realizata cu ajutorul nivelei cu tub flexibil. Se verifica paralelismul liniilor teoretice a suportilor laterali si corespondenta planelor teoretice a varangelor celor doua sectii.

In procesul de centrare, cele doua sectii de fund se apropie pana ce marginile invelisului se ating local, dar acest lucru nu este obligatoriu. Cu sectiile centrate, situatia in care distanta D dintre suportii laterali este constanta, se masoara 'jocul' di (ce poate varia pe lungime) in planul fiecarei varange, atat pentru cele doua invelisuri, cat si pentru varange. Spre exemplu, pentru invelisul plafonului dublului fund se masoara jocurile di in dreptul tuturor varangelor pe liniile teoretice ale acestora. In mod asemanator, se masoara jocurile d2 si d3 dintre varange si suportul central, respectiv dintre invelisul fundului. Pe baza valorii masurate D' = ct, se calculeaza apoi adaosul tehnologic in dreptul fiecarei varange, cu relatia:

bi = D-Dt-di

unde: b; este valoarea locala a adaosului ce trebuie indepartat, iar Dt este distanta teoretica dintre suportii laterali.

Valorile astfel calculate in dreptul fiecarei varange se inseamna, dupa care se traseaza adaosul de montaj cu ajutorul liniarului.

Dupa insemnarea adaosurilor tehnologice acestea se indeparteaza prin taiere cu flacara, dupa care se face pregatirea marginilor pentru sudare. In continuare se executa recentrarea celor doua sectii, situatie in care distanta dintre suportii laterali va fi egala cu cea teoretica: D = Dt. Pentru aceasta este necesar ca valoarea bi a adaosurilor calculate sa fie majorate cu marimea lufturilor imbinarilor de montaj, stabilite prin tehnologia de sudare. Dupa recentrare, cele doua sectii sunt asamblate in puncte de sudura si se trece la sudare. Invelisurile vor fi sudate plecand de la centru spre cele doua extremitati, cu cate doi sudori, simultan la fund si plafonul dublului fund (cordoanele 1). Sudarea varangelor de suportul central se face dupa o schema asemanatoare celei utilizate la sudarea sectiilor de dublu fund

Etapa a II-a. Asamblarea si sudarea peretelui transversal.

In situatia in care blocsectia include si un perete transversal, urmatoarea etapa de asamblare va consta in asamblarea si sudarea acestuia de sectia de dublu fund.

Peretele transversal este adus pe pozitie si centrat in raport cu planul diametral al fundului. Cu ajutorul nivelei cu tub flexibil se verifica orizontalitatea unei linii de apa de control trasate pe perete. Verticalitatea peretelui se verifica cu ajutorul firului cu plumb.

Cu peretele astfel centrat, utilizand o sipca etalon de la trasaj ce materializeaza inaltimea teoretica a liniei de apa fata de dublul fund (Ht) se stabileste valoarea adaosului tehnologic de la partea inferioara (b) ce trebuie indepartat, pe mai multe linii de control trasate pe perete. Dupa insemnarea si trasarea adaosului tehnologic, se face taierea cu flacara a acestuia si se pregateste marginea inferioara a peretelui pentru sudare. Se recentreaza peretele si se asambleaza in puncte de sudura.

Dupa consolidarea peretelui cu ajutorul unor diagonale cu intinzatori se face sudarea. Sudarea se executa cu 2 sudori plecand de la planul diametral spre cele doua borduri, de o parte si de cealalta a peretelui (cordoanele 1). Dupa racirea acestor cordoane se face sudarea pe cealalta parte, tot simultan in sensuri contrare (cordoanele 2).

Etapa a III-a. Asamblarea si sudarea sectiior de bordaj.

Cele doua sectii de bordaj sunt aduse pe pozitie si se centreaza. La centrare se verifica orizontalitatea unei linii de apa trasate pe bordaj, si corespondenta coastelor cu varangele. Suprapunand invelisul bordajului peste cel al gurnei, cu ajutorul unei sipci etalon se face asezarea pe inaltime a sectiei, verificandu-se totodata verticalitatea bordajului cu ajutorul firului de plumb. Se inseamna adaosul tehnologic b de la partea inferioara, se traseaza si se indeparteaza. Dupa pregatirea marginilor, sectiile sunt recentrate si asamblate de gurna si peretele transversal.

Se trece la sudarea tablei gurnei de invelisul bordajului folosind patru sudori, plecand de la centru spre cele doua extremitati, simultan in ambele borduri (cordoanele 1). In continuare, se sudeaza bordajul de perete, de jos in sus, pana in zona axei neutre a navei (cordoanele 2). Ultima portiune pana la punte se sudeaza in trepte inverse, cu sensul general de sus in jos (cordoanele 3, 4, 5).

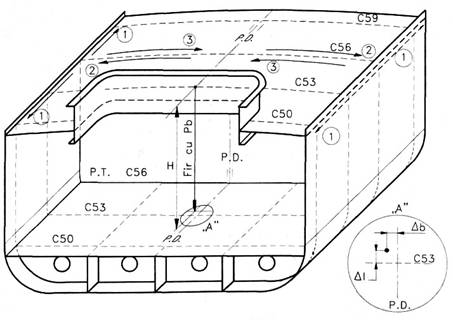

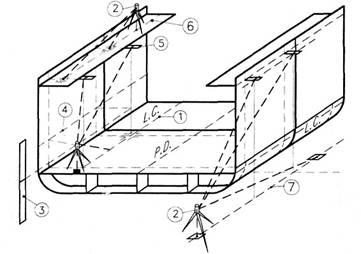

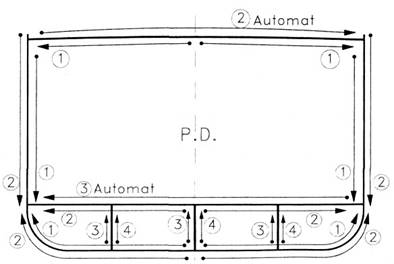

Etapa a IV-a. Asamblarea si sudarea puntii (fig. 7).

Sectia de punte este adusa pe pozitie si se centreaza. La centrare se verifica corespondenta planului diametral al puntii cu linia planului diametral trasata pe peretele transversal. Se face apoi centrarea pelungime si inaltime. In acest scop se utilizeaza firul cu plumb, inaltimea fiind verificata cu ajutorul sipcilor de la trasaj, in raport cu plafonul dublului fund.

Figura 7. Etapa a IV-a - asamblarea si sudarea sectiei de punte.

Trebuie specificat faptul ca la toate operatiunile de centrare, santierele navale au adoptat norme interne privind tolerantele de asezare a sectiilor. Aceste norme se stabilesc pentru toate etapele tehnologice de asamblare a blocsectiei. Spre exemplu, in aceasta etapa tehnologica trebuie respectate urmatoarele tolerante:

asezarea fata de P.D. Db = ± 2mm;

asezarea pe lungime Dl = ± 3mm;

asezarea pe inaltime DH = ± 5mm.

Aceste norme sunt rezultatul experientei acumulate si difera de la un santier la altul, in functie de precizia de lucru ce este asigurata la constructia corpului.

Revenind la etapa tehnologica descrisa, un aspect important il constituie asigurarea inaltimii corecte a puntii la extremitatile pupa si prova, unde se va realiza cuplarea cu blocsectiile vecine. Uneori pentru asigurarea coincidentei dintre sectiunile transversale de capat ale blocsectiilor vecine, se utilizeaza rame de montaj de forma unui perete transversal fictiv. Utilizand aceeasi rama de montaj la asamblarea blocsectiilor adiacente, se obtine acelasi contur de capat, si se elimina dificultatile ulterioare ce pot apare la asamblarea corpului pe cala.

Dupa centrare, puntea este asamblata de bordaje si peretele transversal si se trece la sudare. intr-o prima etapa se sudeaza puntea de bordaje, cu patru sudori plecand de la centru spre pupa si prova, simultan in ambele borduri (cordoanele 1). In continuare, se sudeaza pe dedesubt puntea de perete, dupa o schema de sudare asemanatoare celei folosite la sudarea peretelui de plafonul dublului fund.

Daca nava are mai multe punti, tehnologia de asamblare este asemanatoare in aceste prime patru etape, cu deosebirea ca sectia de punte principala (din etapa a IV-a) devine sectie de punte intermediara, iar peretele transversal, perete de cala, etc. In acest caz, se continua cu:

etapa a V-a - asamblarea peretelui de interpunte;

etapa a VI-a - asamblarea sectiilor de bordaj superioare;

etapa a VIl-a - asamblarea puntii superioare.

Toate operatiunile executate in aceste etape sunt perfect analoge celor din etapele II, III si IV, din exemplul prezentat in acest paragraf.

2.2 Asamblarea blocsectiilor in pozitie rasturnata

Aceasta metoda de asamblare este utilizata la asamblarea si sudarea blocsectiilor pupa si prova, respectiv a etajelor de suprastructura.

in cazul blocsectiilor de la extremitati, unde nava are forme fine, fara o suprafata plana de sprijin, asamblarea in pozitie normala ar necesita un pat fix de mari dimensiuni. Totodata, cele doua blocsectii amintite au o structura complexa si curburi pronuntate, astfel incat practic nu este posibila impartirea lor in elemente prefabricate distincte (fund, bordaje, punti, etc). Singurul element prefabricat distinct al blocsectiilor de la extremitati este peretele picului, care de regula se asambleaza separat, si eventualii pereti de compartimentaj, prevazuti in proiectul navei. Din aceste cauze, cele doua blocsectii amintite se asambleaza in pozitie rasturnata, avand ca suprafata de sprijin puntea principala.

La navele mari, asa cum s-a precizat anterior, blocsectiile de la extremitati pot fi impartite in doua sau mai multe sectii de volum, avand ca suprafete de sprijin la asamblare puntea teuga, puntea principala, respectiv platformele existente in structura picului. Succesiunea operatiunilor de asamblare este oarecum asemanatoare celei intalnite la asamblarea sectiilor de dublu fund. Forma corecta a carenei din aceasta zona a navei, se asigura si in acest caz cu ajutorul osaturii transversale si longitudinale, respectiv a etravei si etamboului. Cea mai mare parte a acestor structuri se preasambleaza separat dupa care se monteaza, realizandu-se un schelet care ulterior este invelit de filele bordajului.

Asamblarea blocsectiei sau a sectiei de volum incepe intotdeauna prin asamblarea puntii sau platformei de sprijin pe un dispozitiv avand forma negativului acesteia, asemanator tehnologiei de asamblare si sudare a sectiilor curbe deschise, respectiv a celor plane.

In continuare, se trece la asamblarea peretilor de compartimentaj si apoi a osaturii transversale preasamblate sub forma de cadre. Se monteaza peretele picului ce apartine blocsectiei sau sectiei de volum respective, si portiunea de etrava, ca element longitudinal ce asigura distantarea si pozitia corecta a osaturii transversale. Se monteaza in continuare celelalte elemente de structura ale blocsectiei: stringheri, curenti, platforme, traverse nepuntite, realizandu-se astfel un schelet rigid ce descrie corect formele extremitatii navei.

In etapa urmatoare se asambleaza si se sudeaza invelisul navei, plecand de la fund spre punte. in final, se face sudarea prin interior a osaturii de invelis, si completarea la radacina a imbinarilor cap la cap dintre tablele invelisului. Tehnologia de asamblare si sudare a unei astfel de blocsectii presupune un mare numar de etape tehnologice, prin care se realizeaza succesiunea de operatii descrisa mai sus. in fiecare din aceste etape se stabilesc schemele de sudare aferente, scheme care trebuie sa respecte principiile prezentate anterior. Deoarece sudarea se executa preponderent manual, se recomanda folosirea pe scara larga a sudarii in trepte inverse, in scopul diminuarii tensiunilor si deformatiilor remanente.

Prezentarea detaliata a tehnologiei de asamblare si sudare a unei blocsectii de la extremitati ar conduce la extinderea excesiva a volumului prezentei lucrari, fapt ce nu se justifica. Totodata trebuie precizat faptul ca elaborarea tehnologiei amintite poate fi facuta cu usurinta pe baza

3 Metode de asamblare si sudare a corpului navei pe cala

Corpul navei poate fi asamblat pe cala fie din blocsectii, fie din sectii.

Asamblarea corpului din blocsectii este cea mai eficienta metoda, ce conduce la durate minime de montaj, din motive lesne de inteles. Metoda poate fi aplicata sub rezerva ca santierul naval sa dispuna de masini si instalatii de ridicat si transportat cu o capacitate suficient de mare, iar cala de montaj sa aiba dotarile necesare pentru deplasarea blocsectiilor in vederea cuplarii acestora. in acest sens este indicat ca pe cala de montaj sa existe sisteme de translatare pe directie longitudinala si transversala, si in acelasi timp carucioarele existente in aceste sisteme sa fie prevazute cu platforme reglabile (hidraulice sau mecanice) pe inaltime.

Asamblarea din sectii a corpului navei, se executa prin mai multe metode ce vor fi prezentate ulterior, si conduce la durate mai mari ale ciclului de montaj. Utilizarea acestor metode este insa frecventa in special in cadrul santierelor navale mai putin dotate tehnic.

Indiferent de metoda de asamblare, in cursul procesului de montaj al corpului se efectueaza o serie intreaga de lucrari de centrare si verificare, ce au drept scop obtinerea formei si dimensiunilor corecte ale corpului.

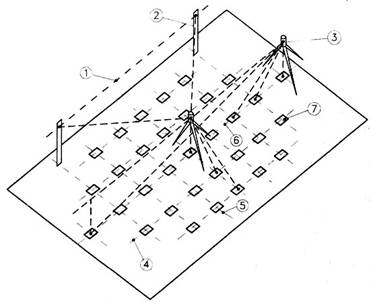

Prima operatiune cu care demareaza asamblarea corpului este cea de materializare pe cala a liniilor de control necesare montajului prin amplasarea placutelor de cala. Acestea vor materializa in principal linia teoretica a planului diametral (linia de baza), dar si liniile transversale, perpendiculare pe linia de baza, linii necesare in lucrarile de centraj.

Amplasarea placutelor de cala poate fi facuta clasic, cu ajutorul strunei de otel perfect intinse cu ajutorul unui vinci cu surub si a firului cu plumb, sau prin metode optice.

3.1 Metode optice de efectuare a lucrarilor de centrare si verificare

Metoda optica de efectuare a lucrarilor de centrare si verificare cu ajutorul teodolitului este considerata metoda de baza in cazul constructiei navelor pe calele de montaj orizontale.

Aceasta metoda inlocuieste cu succes, conducand la rezultate mult mai precise, metodele clasice de verificare a orizontalitatii cu ajutorul nivelei cu tub flexibil (furtunul cu apa). Totusi, metodele clasice au in continuare o larga utilizare, deoarece nu necesita o calificare deosebita a personalului.

Pentru inceput, in acest paragraf vor fi precizate indicatiile generale pentru utilizarea teodolitului. Astfel, la demararea lucrarilor, stativul teodolitului se aseaza pe o baza suficient de rigida, picioarele mobile ale stativului reglandu-se astfel incat inaltimea totala (impreuna cu teodolitul) sa corespunda inaltimii lucratorului, iar masuta stativului sa fie intr-o pozitie aproximativ orizontala. Teodolitul se fixeaza in prealabil pe masuta stativului cu un 'surub', dupa care se centreaza deasupra punctului sau liniei, dupa care se fixeaza rigid pe stativ. Axa verticala a teodolitului se fixeaza vertical pe nivel cu cercul orizontal. Teodolitul se considera stabilizat si centrat deasupra punctului in cazul in care axul vizorului 'centrorului' coincide cu punctul marcat, si nivelul prin alidada cercului orizontal se afla in pozitie orizontala.

Ocularul lunetei teodolitului se regleaza dupa ochiul observatorului prin rotirea inelului cu dioptrii, astfel incat sa apara imaginea clara a grilei tubului. Crucea lunetei se suprapune cu un punct indepartat (de exemplu la trasarea calei, cu punctul de intersectie al planului diametral al calei cu coasta din pupa). Fixarea aproximativa a lunetei se face cu ajutorul vizorului mecanic, iar suprapunerea exacta a lunetei cu punctul respectiv, prin rotirea surubului de orientare. Luneta se focalizeaza pe acest punct prin rotirea cremalierei lentilei focalizatoare.

In cazul intersectarii traiectoriei planului vertical, teodolitul trebuie sa fie fixat pentru a nu se putea roti in jurul axei verticale. Dupa aceasta se pot aplica punctele intermediare ale liniei intersectate, rotind luneta teodolitului in jurul axei orizontale si focalizand-o pe locurile dinainte stabilite (de exemplu pe placutele calei). Pentru simplificarea operatiei de aplicare a reperelor trasate se pot folosi rigle cu diviziuni milimetrice.

Pentru construirea in plan orizontal a perpendicularei la linie, teodolitul se fixeaza si se centreaza deasupra punctului marcat, axul optic al lunetei suprapunandu-se pe planul vertical care trece peste linie. Teodolitul se va bloca, pentru a nu se putea roti in jurul axei verticale in timpul citirii pe cadran. Eliberand teodolitul, se roteste la 90 si se fixeaza din nou. Apoi se roteste in jurul axului orizontal, aplicand succesiv punctele perpendicularei.

In cazul intersectarii liniei planului orizontal (de exemplu a liniei planului de baza), luneta se monteaza orizontal si se fixeaza pentru a nu se putea roti in jurul axei verticale, aplicand succesiv punctele traiectoriei planului orizontal.

Aplicarea liniei planului diametral (P.D.) si a liniilor paralele cu acesta se face in modul urmator (fig. 8): in zonele prova si pupa ale calei se stabilesc cu ajutorul ruletei punctele axei de simetrie a calei, intre care se va trasa linia P.D. si pe placile metalice se aplica cu punctatorul semnele de trasaj. Teodolitul se monteaza si se centreaza in prealabil deasupra punctului din prova (sau pupa) al axei de simetrie a calei. Axa de rotire a teodolitului se fixeaza vertical pe nivel. Apoi teodolitul se centreaza definitiv deasupra punctului. Linia verticala a grilei lunetei se suprapune cu punctul din pupa (sau prova) al axei de simetrie a calei Corpul teodolitului se fixeaza pentru a nu se roti in jurul axei verticale. Luneta se fixeaza succesiv pe placile amplasate in P.D., placi pentru care se inseamna pozitia traiectoriei P.D.

Celelalte linii longitudinale se aplica pe cala la fel ca si linia P.D. Pentru marcarea pe cala a perpendicularelor la P.D. pe placile amplasate pe linia P.D. se fixeaza pozitia punctelor de intersectare a perpendicularelor (cupla maestra, coaste de capat sau medii ale sectiilor si blocsectiilor, etc). Teodolitul se fixeaza succesiv deasupra fiecaruia din punctele de intersectare a perpendicularei cu linia P.D. si se centreaza deasupra lui. Axul optic al lunetei se suprapune cu P.D. si se fixeaza teodolitul pentru a nu se roti in jurul axei verticale in timpul citirii pe cercul orizontal. Apoi corpul teodolitului se roteste cu 90 in jurul axei verticale si se fixeaza din nou. In continuare, luneta se roteste in jurul axei orizontale si se marcheaza succesiv punctele perpendicularei respective pe placutele calei.

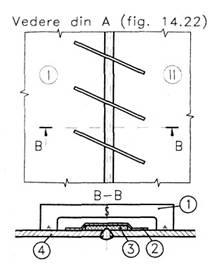

Figura 8. Marcarea liniilor de baza pe cala

1- linie de baza (referinta) orizontala; 2- montanti; 3- teodolit; 4- linie longitudinala; 5- linie perpendiculara pe P.D.; 6- linie P.D.; 7- placute.

Pentru materializarea liniei de baza orizontale, axa de rotire a teodolitului se fixeaza vertical pe nivel. Axa lunetei se fixeaza orizontal. Rotind corpul teodolitului in jurul axei verticale, se aplica succesiv punctele traiectoriei planului de baza pe montanti, coloanele calei sau pe alte constructii fixe. Placutele de cala odata marcate vor fi utilizate in timpul lucrarilor de centrare si pozitionare corecta a elementelor prefabricate ale corpului. De exemplu, pentru verificarea pozitiei sectiilor de fund pe lungime, teodolitul se monteaza lateral fata de sectia verificata (fig. 9), daca latimea calei permite, sau sub sectia de fund, deasupra liniei de baza a coastei medii pe cala. Apoi teodolitul se echilibreaza si se centreaza. Axa optica a lunetei se suprapune cu planul coastei medii pe cala, iar corpul teodolitului se fixeaza pentru a nu se roti in jurul axei verticale, dar luneta sa se poata roti in planul coastei medii. Luneta se aplica pe sectie si se stabileste pozitia sectiei de fund pe lungime. Suprapunerea liniei verticale a lunetei teodolitului cu linia coastei medii a sectiei se realizeaza prin deplasarea celei din urma de-a lungul calei. Pozitia sectiei de fund dupa planul orizontal, inaltime, asieta si inclinare se verifica cu o singura montare a teodolitului. Numai la verificarea planului orizontal pe sectie in unele cazuri, teodolitul se monteaza de doua ori (sau se folosesc doua teodolite) in pupa si in prova.

Teodolitul se monteaza pe cala in P.D. in prova sau in pupa fata de sectia verificata, nu mai aproape de 8-10m. Luneta teodolitului pe inaltime trebuie sa fie sub planul de baza al navei. Axa optica a lunetei se monteaza in planul diametral al calei. Teodolitul se fixeaza pentru a nu se putea roti in jurul axei verticale, dar luneta se roteste liber in P.D. Pentru verificarea planului orizontal, luneta teodolitului se aplica pe semnele de trasaj ale P.D. de pe bordajul exterior, la imbinarea de montaj a sectiei. Suprapunerea liniei verticale a lunetei cu semnul de trasaj al P.D. la sectie se realizeaza prin deplasarea sectiei pe planul orizontal.

Figura 9. Verificarea pozitiei sectiei de fund.

1 - linie P.D.; 2 - teodolit; 3 - montant de mira; 4- linia coastei medii; 5- mire.

Pentru verificarea pozitiei sectiei de fund pe inaltime, inclinare longitudinala si transversala, axa lunetei teodolitului se fixeaza in planul paralel cu cel de baza. Se fixeaza luneta pentru a nu se putea roti in jurul axului orizontal, se indreapta spre montant si se marcheaza pe ea semnele de trasaj ale pozitiei planului paralel cu cel de baza (dupa linia orizontala a riglei lunetei). Cota egala cu distanta dintre semnul de trasaj aplicat si semnul de trasaj de pe montant se marcheaza pe mirele fixate in punctele de intersectare a coastelor marginale (sectiunea de capat) cu P.D.-ul sectiei. Luneta teodolitului se indreapta spre semnele de trasaj mentionate si sectia se centreaza pe inaltime si asieta pana la suprapunerea crucii lunetei cu semnul de marcaj de pe mira.

Verificarea inclinarii transversale (sau a ruliului) se face montand mirele pe punctele de intersectie a liniilor coastelor marginale cu liniile de control de pe interiorul bordajului sau de pe varangele de capat pe ambele borduri. Luneta teodolitului se indreapta spre mire, si se echilibreaza sectia pana la obtinerea unor indicatii identice pe mirele ambelor borduri.

Centrarea cu ajutorul teodolitului se poate utiliza pe scara larga in toate etapele tehnologice, atat la asamblarea blocsectiilor cat si a corpului navei pe cala (asamblarea bordajelor, a peretilor transversali si longitudinali, cuplarea sectiilor sau blocsectiilor pe cala, etc). De exemplu, verificarea pozitiei sectiilor de bordaj pe lungime se poate face similar cu centrarea pe lungime a sectiei de fund. Pozitia sectiei de bordaj in raport cu planul orizontal se poate verifica prin una din metodele ilustrate in figura 10.

1- linie de control longitudinala; 2- teodolit; 3- montant: 4- linie de control orizontala; 5- mire; 6- linie de control a liniei longitudinale; 7-linie de baza a liniei longitudinale pe cala.

Figura 10. Centrarea bordajelor.

Dupa o prima metoda, pe paiolul dublului fund se aplica in prealabil o linie longitudinala de control, iar pe sectia de bordaj in punctele verificate se vor monta mire cu semne de marcaj ale aceleiasi linii longitudinale de control. Teodolitul se monteaza si se centreaza deasupra aceleiasi linii de control. Axa optica a lunetei se suprapune cu planul liniei longitudinale de control si se fixeaza pentru a nu se putea roti in jurul axei verticale. Luneta se indreapta succesiv spre mirele sectiei de bordaj. Suprapunerea liniei verticale a lunetei teodolitului cu semnele de marcaj de pe mirele sectiei se realizeaza prin deplasarea partii superioare a sectiei de bord.

A doua metoda difera prin aceea ca linia de baza a liniei longitudinale se aplica pe cala, iar mirele cu semnele de marcaj se monteaza in exteriorul sectiei de bord.

A treia metoda se aplica daca puntea intermediara sau principala face corp comun cu sectia de bordaj. In acest caz, linia de control este in prealabil trasata pe punte, iar teodolitul se centreaza deasupra acesteia.

Pentru verificarea pozitiei sectiei de bordaj dupa inaltime si asieta, trebuie sa existe marcajul inaltimii care poate fi unul din marcajele liniei de baza orizontale de pe un montant din apropierea sectiei verificate. Teodolitul se aseaza pe sectia de fund, verificandu-se verticalitatea axei sale. Luneta se aseaza in pozitie orizontala si se fixeaza. Apoi se stabileste pozitia dupa inaltime a axei optice a lunetei, pentru care aceasta se indreapta spre marcajul inaltimii si se masoara distanta de la marcaj la proiectia liniei orizontale a grilei lunetei.

Luneta se indreapta spre sectia de bordaj in zona coastelor extreme si se egalizeaza asieta sectiei pana la obtinerea unor distante identice de la linia orizontala de control de pe sectie la proiectia liniei orizontale a grilei lunetei. Apoi se stabileste inaltimea sectiei prin masurarea distantei de la proiectia liniei orizontale a grilei la linia orizontala de control de pesectie, si compararea sa cu distanta de la proiectia aceleiasi linii la marcajele inaltimii. Pozitia peretilor se verifica la fel ca si pozitia sectiilor de bord.

3.2 Asamblarea corpului navei din blocsectii

Asa cum s-a precizat anterior, este cea mai productiva metoda de asamblare a corpului navei. Blocsectiile sunt asamblate separat in atelier sau pe cala, fapt ce permite practic abordarea simultana a montajului corpului pe intreaga lungime. Totodata blocsectiile pot fi saturate in grad avansat, fapt ce reduce substantial durata de stationare pe cala.

Un aspect important il constituie stabilirea ordinii de cuplare pe cala a blocsectiilor, functie de care se stabileste si graficul de asamblare a blocsectiilor, respectiv prioritatea la montaj a acestora. Ordinea de montaj, respectiv etapele tehnologice de asamblare ale corpului, trebuie sa reduca la maximum timpii morti, fiecare blocsectie trebuind sa fie complet finalizata in momentul in care ii vine randul sa fie cuplata pe cala.

Asamblarea corpului incepe de regula din zona compartimentului de masini, prin cuplarea primelor doua blocsectii. Astfel se urmareste finalizarea cat mai rapida a zonei compartimentului de masini, fapt ce permite demararea operatiunilor de montaj a instalatiilor din CM. in continuare se executa cuplarea urmatoarelor blocsectii, mergand simultan spre cele doua extremitati ale corpului, pana se ajunge la cuplarea blocsectiei picului prova.

La navele de lungime mare, ce au un numar mare de blocsectii, se recomanda chiar cuplarea simultana a blocsectiilor pe intreaga lungime in raioane de cate doua blocsectii. in continuare se trece apoi la cuplarea acestor raioane, avansand simultan spre cele doua extremitati. Aceasta tehnologie conduce evident la productivitatea maxima si la o durata minima de stationare a corpului navei pe cala. La aplicarea acestei metode se impune ca tolerantele la forma sectiunilor de capat a blocsectiilor sa fie foarte stranse. in caz contrar pot apare dificultati mari la cuplare, ce pot merge pana la imposibilitatea cuplarii si rebutarea unor blocsectii. Evitarea acestei situatii se face prin cresterea preciziei de fabricatie si folosirea unor rame de montaj la asamblarea blocsectiilor, asa cum s-a precizat anterior.

In cele ce urmeaza va fi abordata tehnologia de cuplare a doua blocsectii, toate celelalte cuplari executandu-se asemanator.

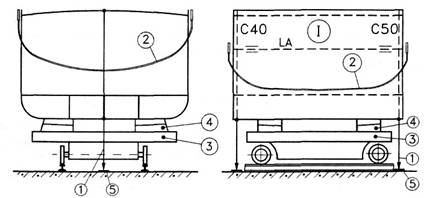

In prima etapa, pe cala este adusa prima blocsectie si centrata pe pozitie in raport cu linia planului diametral materializata pe cala cu ajutorul placutelor de cala sau a strunei de otel (fig. 14.19).

Figura 11. Centrarea primei blocsectii.

1-fir cu plumb; 2 - nivele cu tub flexibil; 3 - carucior de cala ; 4 - tacheti; 5 - placute de cala

Se verifica totodata asieta si ruliul (inclinarea transversala) cu ajutorul nivelei cu tub flexibil sau a teodolitului. Pozitia pe lungime se verifica asemanator cu firul cu plumb sau cu teodolitul, cu ajutorul placutelor de marcaj de pe cala ce au fost fixate anterior. In acest paragraf succesiunea operatiilor de centraj nu va fi abordata amanuntit, deoarece poate fi stabilita cu usurinta pe baza celor prezentate in paragraful anterior.

Dupa ce blocsectia I a fost centrata se trece la centrarea blocsectiei II in raport cu prima blocsectie. Aceasta blocsectie se aseaza pe carucioare si se centreaza ca si blocsectia I in vederea insemnarii adaosului tehnologic prevazut pe conturul sectiunii de capat (fig. 12).

Figura Centrarea celei de-a doua blocsectii.

1 - intinzatori; 2 - urechi de prindere; 3 - placute de cala; 4 - fir cu plumb; 5 - nivela cu tub flexibil

Cu blocsectiile centrate (fie clasic, fie cu teodolitul), se inseamna adaosul tehnologic ce trebuie indepartat, dupa ce in prealabil blocsectiile au fost blocate cu intinzatori si urechi de prindere sudate pe conturul blocsectiilor.

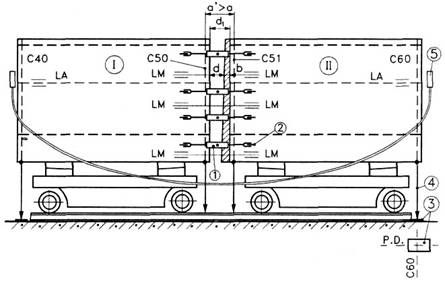

Stabilirea adaosului se poate face in doua moduri:

• in primul mod, se masoara din loc in loc distantele d (jocurile dintre invelisuri) pe niste linii de masura trasate in prealabil. Cunoscand distanta intercostala teoretica a, si masurand distanta a dintre coastele de capat (a = ct.), se calculeaza adaosurile b ce se inseamna dupa aceea pe invelisul blocsectiei II:

b = a'-a- d

• in a doua varianta se calculeaza jocul d1 ce urmeaza a fi insemnat cu ajutorul insemnatorului distantier in raport cu muchia blocsectiei I. Acesta se calculeaza cu relatia

d1 = a’-a

Se regleaza insemnatorul la valoarea di si se traseaza adaosul pe intreg perimetrul blocsectiei II. Facem precizarea ca acest procedeu poate fi aplicat si la insemnarea adaosurilor de montaj in etapele tehnologice de asamblare a blocsectiilor (vezi asamblarea sectiilor de dublu fund, bordaje, etc).

Este evident ca dupa indepartarea adaosului si recentrare, cand di = 0 si a’ = a, jocul di dat de relatia de mai sus trebuie majorat cu valoarea rostului imbinarii cap la cap stabilit prin tehnologia de sudare.

Dupa insemnarea adaosului, se desprind intinzatorii, se taie adaosul tehnologic si se pregatesc marginile pentru sudare. Urmeaza recentrarea blocsectiilor, reblocarea acestora cu ajutorul intinzatorilor si asamblarea in puncte de sudura a invelisurilor celor 2 blocsectii.

Dupa asamblare se trece la sudare dupa o schema de sudare convenabila. In figura 13 este prezentata o schema de sudare cu pana la 7 sudori, indicata la cuplarea blocsectiilor. In aceasta schema cordoanele 1 si 2 dintre bordaje se executa in trepte inverse, cu sensul general de sus in jos indicat pe schema. In ceea ce priveste cordoanele verticale 3 si 4 dintre carlingile de fund, daca inaltimea lor este mare, se vor suda de sus in jos dar in trepte inverse.

Figura 13. Schema de sudare la cuplarea a doua blocsectii

Un aspect important poate apare in cazul in care blocsectiile nu sunt prevazute cu adaosuri tehnologice de montaj, ci cu adaosuri de contractie. In acest caz, blocsectiile vor fi executate practic la dimensiunile nominale, dar rostul imbinarilor cap la cap va fi mai mare (din motive usor de inteles), si va rezulta de cele mai multe ori cu variatii in anumite limite, pe conturul blocsectiilor. Problema se rezolva prin sudarea pe placuta ceramica, ce permite formarea corecta a radacinii cordonului, asigurand si stabilitatea baii de sudare in cazul rosturilor mari.

Benzile cu placute ceramice vor fi aplicate in exteriorul invelisului la fund si bordaje, la care sudarea se va face prin interior, respectiv sub punti, la care sudarea se va face pe suprafata superioara a acestora. In prealabil pe contur se sudeaza piepteni prevazuti cu decupari suficient de mari pentru a permite aplicarea benzilor ceramice. Sudarea invelisurilor se va face pe o singura parte, dupa o schema asemanatoare celei din figura 14.

Figura 14. Schema de sudare pe placute ceramice

Cordoanele dintre invelisul bordajelor si invelisul fundului se pot executa semiautomat in mediu de gaz (MAG-CO2 sau CORGON), in timp ce cordoanele dintre punti pot fi executate prin acelasi procedeu, sau automat sub strat de flux.

In figura 15 este prezentata schema de aplicare a benzii cu placute ceramice la bordaj, respectiv amplasarea pieptenilor.

Figura 15. Schema de amplasare a pieptenilor de montaj

si a placutelor ceramice.

1- pieptene; 2 - banda adeziva; 3 - placuta ceramica; 4 - invelisul bordajului

3.3 Asamblarea corpului navei pe cala din sectii

Desi metoda de asamblare a corpului navei din blocsectii este cea mai eficienta, totusi in multe santiere navale se utilizeaza pe scara larga asamblarea navei din sectii. Metodele de asamblare din sectii se utilizeaza in special in santierele navale ce nu dispun de o dotare tehnica suficienta cu masini de ridicat si transportat. Asamblarea corpului din sectii se face prin patru metode mai cunoscute, si anume:

1. Asamblarea prin metoda dupa orizonturi

Este prima metoda ce a fost aplicata odata cu trecerea la constructia navelor sudate, din elemente prefabricate, si reproduce in oarecare masura succesiunea de montaj a navelor nituite.

Asamblarea navei se face pornind de la fund, simultan pe intreaga lungime a navei, prin asamblarea pe orizontala a sectiilor de fund plecand de la mijlocul navei spre cele doua extremitati. Pe masura ce sectiile de fund sunt asamblate se trece la sudarea lor si simultan se asambleaza alte sectii de fund in continuare. La finalul acestei etape, se finalizeaza complet primul orizont, cel al sectiilor de fund.

In continuare se asambleaza si se sudeaza peretii transversali de cala simultan pe intreaga lungime. Se continua cu asamblarea si sudarea bordajelor inferioare (cazul navelor cu punte intermediara) si apoi se asambleaza puntile intermediare, plecand de la mijlocul navei spre cele doua extremitati. Se finalizeaza astfel cel de-al doilea orizont.

Se continua cu al treilea orizont, alcatuit din peretii transversali de interpunte, bordajele superioare si puntile superioare, etc. In final, se cupleaza cele doua blocsectii de la extremitati. Nava se construieste pe orizonturi succesive, de unde si denumirea metodei.

Pentru marirea frontului de lucru, bordajele pot fi asamblate plecand simultan din doua sau trei locuri pe lungimea navei. La intalnirea fronturilor, ultimele sectii de bordaj (sectie tampon) se centreaza, iar adaosurile tehnologice se inseamna prin suprapunerea invelisului sectiei tampon peste invelisurile sectiilor alaturate, deja asamblate si sudate.

Avantajul acestei metode consta in frontul mare de lucru ce se deschide in fiecare etapa, practic lucrandu-se simultan pe intreaga lungime a navei. Productivitatea metodei dupa orizonturi este astfel deosebit de ridicata, conducand la durate mici de stationare a corpului navei pe cala.

Dezavantajul metodei consta in precizia de fabricatie scazuta, si abaterile mari de la forma si dimensiunile corpului navei. Datorita numarului mare de suduri executate simultan si oarecum haotic pe intreaga lungime a navei, mai ales in prima etapa, cand rigiditatea orizontului sectiilor de fund este relativ redusa, rezulta deformatii excesive si abateri mari de la dimensiunile nominale. Din acest motiv, aceasta metoda a fost initial abandonata.

Ulterior a fost conceputa o metoda asemanatoare, care inlatura o parte din dezavantajele mentionate, asa numita 'varianta actualizata a metodei dupa orizonturi'.

La asamblarea corpului navei prin metoda 'dupa orizonturi actualizata', intr-o prima etapa se asambleaza primul orizont, cel al sectiilor de fund, plecand de la centrul navei spre cele doua extremitati, fara a se face insa si sudarea. In continuare, se asambleaza si se sudeaza peretii transversali pe intreaga lungime a navei, dupa care se trece la asamblarea bordajelor inferioare, fara a se face insa si sudarea. Rezulta un ansamblu rigid care va impiedica manifestarea contractiilor in momentul sudarii, inlaturand astfel dezavantajele metodei clasice.

Se trece in continuare la sudarea sectiilor de fund intre ele si a bordajelor, simultan efectuandu-se centrarea si asamblarea sectiilor de punte intermediara. Se continua cu asamblarea peretilor de interpunte si sudarea acestora, dupa care se asambleaza bordajele superioare.

Dupa asamblarea integrala a celui de-al doilea orizont se trece la sudarea acestuia pe intreaga lungime, simultan cu asamblarea puntilor superioare. In final se sudeaza puntile superioare si se cupleaza cele doua blocsectii de la extremitati.

Pentru diminuarea la maximum a deformatiilor se aplica pe scara larga sudarea in trepte inverse. Evitarea incovoierii generale a corpului navei, se poate realiza prin executarea simultana a cordoanelor de sudura simetrice din cele doua borduri. Metoda are o productivitate ridicata si conduce la deformatii si abateri rezonabile ce se incadreaza in tolerantele admise de la dimensiunile principale. In figura 16 este indicata ordinea de asamblare a sectiilor prin aceasta metoda.

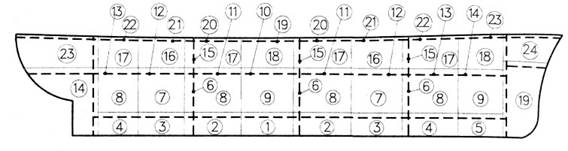

Figura 16. Schema etapelor tehnologice de asamblare a corpului navei pe cala prin metoda dupa orizonturi actualizata.

Daca nava se executa cu adaosuri tehnologice, schema de asamblare trebuie insotita de schema adaosurilor de montaj, ce va tine cont de ordinea de asamblare. Astfel sectiile de bordaj tampon: 9 si 18, vor fi prevazute cu adaosuri atat la partea inferioara cat si la cele doua extremitati, pupa si prova.

Metoda prezentata are totusi dezavantajul ca structurile corpului vor fi tensionate. Tensiunile reziduale mari, chiar daca deformatiile sunt uniforme si acceptabile ca valoare, sunt o consecinta a rigiditatii mari a fiecarui orizont, ce nu permite manifestarea libera a contractiilor in timpul racirii cordoanelor de sudura.

2. Asamblarea prin metoda piramidala

Metoda piramidala a fost introdusa dupa renuntarea la metoda dupa orizonturi, si inlatura toate dezavantajele primelor doua metode si anume: precizia scazuta de fabricatie, respectiv tensiunile remanente mari.

La aceasta metoda, asamblarea corpului navei incepe din zona centrala unde se realizeaza un tronson de corp ce se extinde in trepte pe lungime, iar pe inaltime ajunge pana la puntea principala. Tronsonul realizat are in fiecare etapa forma unei piramide, de unde si denumirea metodei.

Asamblarea corpului navei incepe cu centrarea pe cala a unei sectii de fund, urmata de asamblarea si sudarea celor doua sectii de fund adiacente. Urmeaza asamblarea si sudarea peretelui transversal de cala (daca exista), dupa care se asambleaza si se sudeaza cele doua bordaje inferioare si apoi puntea intermediara. Rezulta o prima piramida ce se extinde pana la interpunte. Se continua cu alte doua sectii de fund, dupa care se asambleaza si se sudeaza patru sectii de bordaj inferior simultan cu asamblarea si sudarea peretelui de interpunte de pe verticala primei piramide. Se sudeaza bordajele superioare din axa piramidei si simultan puntea superioara, respectiv cele doua interpunti adiacente. Rezulta prima piramida completa, ce se extinde pana la puntea principala.

Se continua in acelasi mod cu alte doua sectii de fund, bordaje, punti, etc. Metoda este prezentata in figura 17. Pentru a nu complica inutil figura, s-a indicat numai ordinea de montaj a primei piramide complete, ce a fost hasurata.

Figura 17. Schema etapelor tehnologice de asamblare a corpului navei pe cala prin metoda piramidala.

Datorita rigiditatii mari a tronsonului realizat in fiecare etapa de asamblare, deformatiile provocate de sudare vor fi minime. Totodata, pe masura ce se avanseaza spre extremitati si spre puntea superioara, deformatiile remanente acumulate in etapele anterioare pot fi compensate cu ajutorul adaosurilor tehnologice. Daca asamblarea navei se face cu adaosuri de contractie, deformatiile pot fi compensate adoptand valori convenabile pentru lufturile imbinarilor cap la cap, si sudarea pe placuta ceramica. Ca rezultat, se ajunge la o precizie deosebit de ridicata si corpul navei se realizeaza in tolerante foarte stranse la dimensiunile principale.

Un alt avantaj al metodei este acela ca tensiunile remanente din structurile corpului navei in ansamblu sunt mult diminuate. Acest fapt se explica prin aceea ca in momentul sudarii fiecarei sectii, aceasta este libera pe doua sau chiar trei laturi, iar contractiile cordoanelor de sudura la racirea acestora se pot manifesta liber in proportie mult mai mare.

In practica proiectarii tehnologice, schema etapelor tehnologice se realizeaza cu ajutorul unor schite axonometrice care descriu aspectul tronsonului realizat in etapa respectiva, si pe care se indica si schema de sudare din acea etapa. Schemele de sudarea utilizate sunt asemanatoare celor prezentate anterior, cand a fost abordata tehnologia de asamblare a blocsectiilor si a corpului navei din blocsectii.

|