Tensiuni si deformatii la sudare

1. Geneza tensiunilor remanente

Particularitatile principale in dezvoltarea proceselor de deformare sub actiunea unor forte in timpul sudarii se pot analiza la otelurile cu procent scazut de carbon si slab aliate tinand cont de o serie de ipoteze simplificatoare:

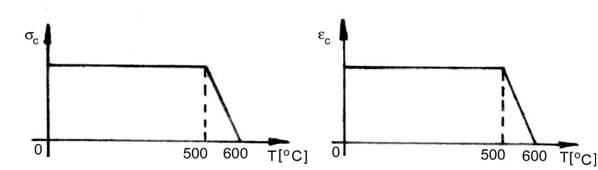

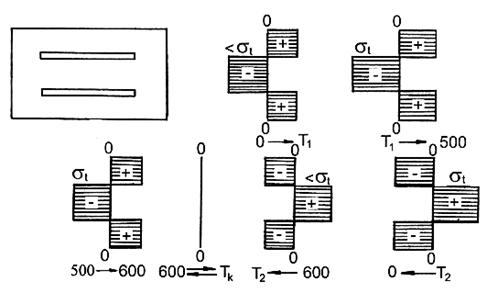

Figura Raportul limita de curgere Figura 2. Raportul temperatura

Temperatura. deformatii elastice relative.

Imbinarea sudata se poate imparti in trei zone: zona mijlocie puternic incalzita, care include cordonul de sudura si portiunile adiacente ale metalului de baza si doua zone marginale neincalzite.

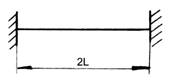

In aceasta situatie se considera ca la incalzirea zonei de mijloc, temperatura este distribuita uniform. Astfel, zona de mijloc se prezinta ca o bara cu sectiune dreptunghiulara la deformarea careia in timpul incalzirii si racirii se aplica anumite legaturi din zonele marginale neincalzite. Pentru o analiza aproximativa a proceselor de deformare din zona incalzita a imbinarii sudate se poate lua in mod conventional, modelul cel mai simplu sub forma unei bare drepte incastrate la capete si supuse incalzirii si racirii uniforme. O astfel de bara este prezentata in figura 3. Dupa analiza tensiunilor si deformatiilor din bara se trece la un model mai complex de imbinare sudata si anume placa cu crestaturi, prezentata in figura 4.

Figura Bara incastrata. Figura 4. Placa cu crestaturi.

Zona de mijloc a placii corespunde zonei de mijloc incalzite a imbinarii sudate, iar zonele marginale corespund zonelor neincalzite ale imbinarii. In placa cu crestaturi zona centrala este supusa incalzirii si racirii, temperatura fiind considerata ca se distribuie uniform. De asemenea se presupune ca nu exista schimb de caldura din zona centrala spre margini atat prin crestaturi cat si prin zonele marginale. Astfel, in procesul de incalzire si racire a zonei centrale, zonele marginale raman neincalzite. Deformarea libera a zonei de mijloc la incalzire si racire nu este posibila din cauza existentei legaturilor cu zonele de capat. Din acest motiv in zonele placii vor apare tensiuni elastice si deformatii elastice precum si altele remanente. Procesul de formare si dezvoltare a deformatiilor si tensiunilor din placa cu crestaturi in timpul incalzirii si racirii zonei de mijloc este asemanator cu cel care are loc in imbinarea sudata. De aceea placa cu crestaturi se consideră 333i81d ; un model de imbinare sudata. Deformatia liniara totala intr-un punct, etot este formata din suma deformatiilor termice, et, a deformatiilor elastice, eel si a deformatiilor plastice epl. Vom analiza producerea deformatiilor si toate componentele ei in zonele unei placi si intr-o bara. Analiza se va face prin construirea unor diagrame termomecanice in coordonate deformatie-temperatura.

1.1. Deformatii la incalzirea si racirea unei bare. Trasarea diagramei termomecanice e-T

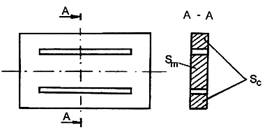

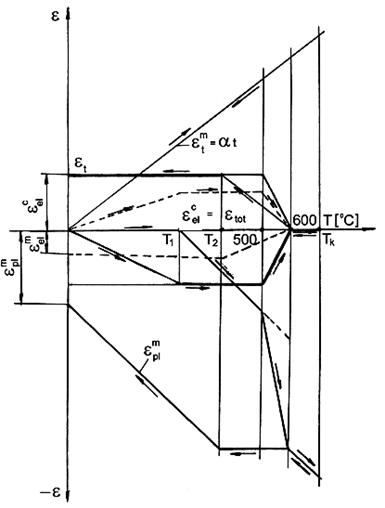

Vom analiza o bara de lungime l, fixata rigid, care se incalzeste pornind de la 0 C pana la o temperatura Tk, mai mare decat temperatura de trecere a materialului in stare plastica (pentru otel ~600 C) si se raceste apoi pana la 0 C. Pentru o astfel de bara se va construi o diagrama termomecanica e-T, prezentata in figura 5.

Daca bara ar fi nefixata, la incalzirea sa la o anumita temperatura, aceasta ar creste in lungime dupa legea:

![]() (1)

(1)

Alungirea termica relativa a barei va fi:

![]() (2)

(2)

In diagrama, et (deformatia termica) se reprezinta printr-o linie dreapta. Prin sageti este indicata modificarea deformatiei termice la incalzire si racire.

Deoarece bara este incastrata, deformatia termica de alungire este impiedecata si se transforma in deformatie elastica de compresiune daca T T1 si anume.

![]() (3)

(3)

In diagrama deformatia elastica de compresiune din bara este reprezentata printr-o dreapta indreptata in jos in zona deformatiilor negative. Unghiurile de inclinare a dreptelor pentru deformatiile termica si elastica fata de axa temperaturilor sunt egale. Dreapta deformatiilor elastice este simetric oglinda cu dreapta deformatiilor termice fata de axa orizontala a temperaturilor.

Daca legaturile aplicate barei nu ar fi absolut rigide, atunci unghiul de inclinare al dreptei pentru deformatia elastica ar fi mai mic si sar micsora odata cu cresterea flexibilitatii.

Deformatia elastica de compresiune in bara va creste odata cu temperatura pana la T1, cand va atinge nivelul -et. In ipoteza existentei corpului elasticoplastic ideal, cresterea in continuare a deformatiei elastice la o crestere a temperaturii mai mare decat T1, nu este posibila. Deformatia elastica va ramane la nivelul -et pana la temperatura de 500 C. In intervalul (500-600) C deformatia termica se micsoreaza dupa o lege liniara pana la zero. Acest lucru inseamna ca deformatia elastica de compresiune in bara in acest domeniu de temperatura se va schimba dupa aceiasi lege. Cand este atinsa temperatura de 600 C materialul barei isi pierde proprietatile elastice si in intervalul (600-Tk) C, deformatia elastica va fi egala cu zero atat la incalzirea cat si la racirea barei.

Figura 5. Diagrama termomecanica e-T pentru bara incastrata.

La racirea de la 600 C in jos, contractia termica proportionala cu scaderea temperaturii nu se realizeaza datorita prezentei legaturilor. Atata timp cat scaderea temperaturii nu depaseste T2, intreaga deformatie termica de contractie se va transforma in deformatie elastica de dilatatie care va creste pe masura scaderii temperaturii, dupa o linie dreapta, paralela cu portiunea initiala pentru deformatia elastica in intervalul de la 0 la T1. La T2 deformatia elastica de intindere din bara atinge nivelul deformatiei termice, et si in procesul de racire ulterioara de la T2 pana la zero va ramane fara modificari datorita corpului elastico-plastic ideal. Astfel, dupa racirea completa in bara vor exista deformatii elastice remanente de intindere et si tensiuni remanente de intindere egale cu limita de curgere a materialului Rc.

In orice moment al incalzirii si racirii barei, tensiunile din ea vor fi proportionale cu deformatia elastica. Din acest motiv construirea suplimentara a diagramei de modificare a tensiunilor nu este necesara. Pentru a vedea de ce au aparut tensiuni remanente in bara, se analizeaza dupa racirea totala expresia deformatiei totale etot

![]() (4)

(4)

Deoarece

bara este fixata rigid in orice moment al incalzirii si

racirii, deci si in stare remanenta, etot = 0. Pentru starea remanenta ![]() , deoarece T = 0. Din diagrama se vede ca dupa

racirea totala deformatia elastica remanenta este

egala cu deformatia termica:

, deoarece T = 0. Din diagrama se vede ca dupa

racirea totala deformatia elastica remanenta este

egala cu deformatia termica:

![]() (5)

(5)

Inlocuind in relatia 5 obtinem expresia deformatiei elastice remanente:

![]() (6)

(6)

Prin

urmare, deformatia elastica remanenta in bara apare din

cauza formarii in ea a deformatiei remanente plastice. Pentru a

explica aparitia in bara a deformatiei remanente plastice se

analizeaza modul de formare al deformatiilor plastice din bara.

Analizand formarea deformatiei plastice totale, ![]() , trebuie sa urmarim in paralel formarea

deformatiei elastice eel

, trebuie sa urmarim in paralel formarea

deformatiei elastice eel

In

intervalul de la 0 la T1, deformatia elastica de

compresiune este mai mica decat deformatia termica. Acest lucru

inseamna ca in intervalul considerat deformatia plastica in

bara nu se produce. Daca bara nu ar avea legaturi,

cresterea temperaturii in bara de la T1 la DT ar duce la o alungire a acesteia ![]() . Bara fiind incastrata aceasta deformare de

alungire nu se poate realiza. Deformatia nu se poate transforma in

deformatie elastica deoarece aceasta a atins nivelul limitei de

curgere. Ramane o singura posibilitate si anume de a se

transforma in deformatie plastica de compresiune.

. Bara fiind incastrata aceasta deformare de

alungire nu se poate realiza. Deformatia nu se poate transforma in

deformatie elastica deoarece aceasta a atins nivelul limitei de

curgere. Ramane o singura posibilitate si anume de a se

transforma in deformatie plastica de compresiune.

Rezulta ca in intervalul de la T1 la 500 C deformatia de compresiune din bara se va prezenta ca o dreapta care are o imagine in oglinda fata de axa temperaturilor a dreptei pentru et, dusa din T1.

In acest interval analizat deformatia plastica de compresiune a barei se dezvolta numai pe seama unui singur factor: cresterea temperaturii.

In intervalul de temperatura de la 500 la 600 C pe langa cresterea temperaturii, un aport in formarea deformatiei plastice de compresiune il aduce si relaxarea deformatiei elastice (transformarea treptata a deformatiei elastice in deformatie plastica).

In

diagrama se vede ca la 500 C, ![]() , si apoi scade liniar pana la zero la 600 C.

, si apoi scade liniar pana la zero la 600 C.

Are loc astfel un proces de transformare treptata a deformatiei elastice in conditiile existentei constante a deformatiei totale. Aproape de 600 C toata deformatia elastica de compresiune se transforma in deformatie plastica de compresiune. De aceea linia pentru epl(T) de pe diagrama incepand cu momentul T1, capata o indoitura in jos. Procesul de formare al deformatiei plastice va continua pana la 600 C. Peste 600 C actioneaza din nou un singur factor: cresterea temperaturii. Astfel in intervalul de la 600 C la Tk deformatia plastica de compresiune a barei se va dezvolta dupa o dreapta analoaga cu cea din intervalul T1-500 C.

In faza de racire, in intervalul de la Tk la 600 C (atata timp cat materialul barei are caracteristici elastice si bara este fixa) scaderea temperaturii va duce la formarea in bara a deformatiei plastice de intindere.

Traseul

liniei deformatiei plastice in acest interval, in timpul racirii va

coincide cu traseul aceleiasi linii in faza de incalzire. La

racirea sub 600 C pana la T2 deformatia elastica de intindere

este sub nivelul lui et(T). In acest interval deformatia

plastica in bara nu se produce (dreapta orizontala dupa

diagrama) si ramane la acelasi nivel ca si la 600 C. Incepand cu T2 si pana la 0 C in bara se formeaza deformatia plastica de alungire

(pe seama reducerii temperaturii cand ![]() ), care compenseaza compresiunea plastica

existenta (ridicarea liniei epl(T) din diagrama).

), care compenseaza compresiunea plastica

existenta (ridicarea liniei epl(T) din diagrama).

Dupa

racirea totala ![]() . Se observa ca nu s-a produs o compensare

totala a compresiunii plastice produse in faza de incalzire. In

diagrama se vede ca deformatia plastica de compresiune in

faza de incalzire care este conditionata de actiunea

factorului cresterea temperaturii, se compenseaza in

totalitate prin alungirea plastica in faza de racire, care este

conditionata de acelasi factor de temperatura. Altfel spus

deformatia plastica totala din bara care se produce datorita

schimbului de temperatura la incalzire si racire si

cand se mentine neschimbata starea de tensiune, este egala cu

zero si nu ia parte la formarea starii de tensiuni remanente.

. Se observa ca nu s-a produs o compensare

totala a compresiunii plastice produse in faza de incalzire. In

diagrama se vede ca deformatia plastica de compresiune in

faza de incalzire care este conditionata de actiunea

factorului cresterea temperaturii, se compenseaza in

totalitate prin alungirea plastica in faza de racire, care este

conditionata de acelasi factor de temperatura. Altfel spus

deformatia plastica totala din bara care se produce datorita

schimbului de temperatura la incalzire si racire si

cand se mentine neschimbata starea de tensiune, este egala cu

zero si nu ia parte la formarea starii de tensiuni remanente.

In bara ramane deformatia plastica conditionata de desfasurarea procesului de relaxare in cursul caruia s-a schimbat starea de tensiune din bara.

Analiza efectuata asupra formarii deformatiilor din bara duce la o concluzie importanta si anume: marimea deformatiei plastice si a deformatiei elastice din bara nu depinde de caracterul curbei et(T)

Formulele care rezulta din diagrama termomecanica pentru deformatia totala si componentele ei in orice moment al incalzirii si racirii barei sunt urmatoarele:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Temperatura T1 se determina din conditia:

![]()

Atunci

conform diagramei: ![]()

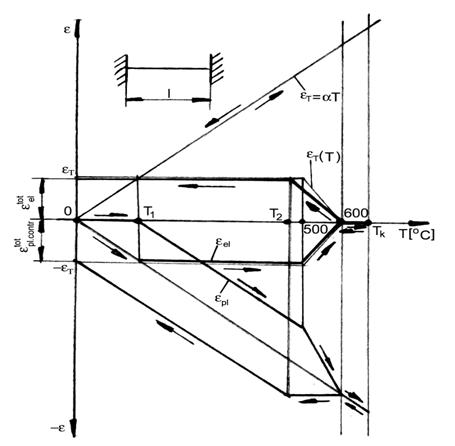

1.2. Deformatii la incalzirea si racirea unei placi cu crestaturi. Trasarea diagramei termomecanice e-T pentru cazul Sm<Sc

Suprafata sectiunii transversale S a placii cu crestaturi consta din suma suprafetelor de mijloc Sm si a suprafetelor de capat Sc.

Diagrama termomecanica (figura 6) se va analiza si construi pentru cazul Sm< Sc deoarece practic aproape intotdeauna in imbinarea sudata latimea zonei puternic incalzite este mai mica decat latimea restului imbinarii.

Daca zona de mijloc nu ar avea

legatura cu zonele marginale, atunci la o incalzire

uniforma a ei pana la o temperatura T T1 s-ar

putea produce o crestere a lungimii ![]() . Acest lucru inseamna ca deformatia sa

termica

. Acest lucru inseamna ca deformatia sa

termica ![]() pe tot parcursul

incalzirii si racirii. In diagrama din figura 6 deformatia

termica a zonei de mijloc este indicata prin segmentul de

dreapta et.

Sagetile indica sensul de schimbare a deformatiei termice

la incalzire si racire. Zonele de capat nu se

incalzesc si de aceea pentru ele

pe tot parcursul

incalzirii si racirii. In diagrama din figura 6 deformatia

termica a zonei de mijloc este indicata prin segmentul de

dreapta et.

Sagetile indica sensul de schimbare a deformatiei termice

la incalzire si racire. Zonele de capat nu se

incalzesc si de aceea pentru ele ![]() .

.

Figura 6. Diagrama termomecanica e-T pentru placa cu crestaturi.

Cresterea libera a lungimii zonei de mijloc la incalzirea ei nu este posibila din cauza prezentei legaturilor cu zonele de capat. Din acest motiv in zona de mijloc apar deformatii elastice de compresiune, iar in zonele de capat apar deformatii elastice de intindere.

Astfel, se poate vorbi de forte interne de compresiune in zona de mijloc:

![]() (7)

(7)

si de intindere in cele doua zone de margine:

![]() (8)

(8)

Daca se face o sectiune transversala arbitrara si se ia de exemplu partea dreapta, atunci pentru pastrarea echilibrului, partii stange ramase, sectiunii trebuie sa i se aplice fortele de sus Fm si Fc.

Suma proiectiilor acestor doua forte pe axa orizontala este:

![]() (9)

(9)

Aceasta este conditia de echilibru a fortelor interne din placa cu crestaturi care trebuie sa aiba loc in orice moment al incalzirii si racirii zonei de mijloc. Ea se poate prezenta si sub forma:

![]() (10)

(10)

Problema care se pune in continuare este de a determina legea de modificare a deformatiilor din zonele placii de la 0 la T1.

In primul rand trebuie indeplinita conditia echilibrului (10), iar in al doilea rand conform ipotezei sectiunilor plane, deformatia totala din zona de mijloc trebuie sa fie in totdeauna egala cu deformatia din zonele marginale si anume:

![]() (11)

(11)

Sub forma dezvoltata relatia (11) se poate scrie:

![]() (12)

(12)

In zona de mijloc ![]() , iar in zonele de margine

, iar in zonele de margine ![]() deoarece ele nu se incalzesc. In zona de mijloc si

in zonele de margine la

deoarece ele nu se incalzesc. In zona de mijloc si

in zonele de margine la ![]() , deformatiile plastice lipsesc, adica

, deformatiile plastice lipsesc, adica ![]() , si relatia (12) se transforma astfel:

, si relatia (12) se transforma astfel:

![]() (13)

(13)

Introducem relatia (13.40) in relatia (10) si dupa efectuarea calculelor obtinem:

![]() (14)

(14)

Considerand relatia (13) din relatia (14) obtinem:

![]() (15)

(15)

Astfel din relatiile (14) si (15) se

observa ca la ![]() deformatiile

elastice din zonele placii se modifica conform legii liniare deoarece

suma valorilor absolute a deformatiilor elastice este egala cu aT, adica cu

deformatia elastica a zonei de mijloc.

deformatiile

elastice din zonele placii se modifica conform legii liniare deoarece

suma valorilor absolute a deformatiilor elastice este egala cu aT, adica cu

deformatia elastica a zonei de mijloc.

In diagrama schimbarea deformatiilor elastice in zonele placii in intervalul de temperatura considerat este indicata de liniile inclinate. Unghiul de inclinare fata de axa temperaturilor a liniilor pentru deformatia elastica a zonei de mijloc este mai mic deoarece zonele de margine nu sunt fixate absolut rigid si au o anumita flexibilitate cu cresterea careia inclinarea dreptei se reduce. Unghiul de inclinare fata de aceeasi axa a temperaturii a liniei pentru deformatia elastica a zonelor de margine este mai mic decat deformatia elastica din zona de mijloc deoarece aria sectiunii zonelor de capat este mai mare decat cea a zonei de mijloc.

Cand T = T1 deformatia

elastica de compresiune din zona de mijloc atinge valoarea -et, iar deformatia de intindere din zona

marginala este egala cu ![]() . Temperatura T1 se poate determina din

relatia:

. Temperatura T1 se poate determina din

relatia:

![]() (16)

(16)

La cresterea temperaturii peste T1

in zona de mijloc cresterea deformatiei elastice nu mai este

posibila datorita ipotezelor. De aceea de la T1 si

pana la 500 C,

![]() . Deci, trebuie sa ramana fara

modificari si deformatiile elastice de intindere din zonele

marginale

. Deci, trebuie sa ramana fara

modificari si deformatiile elastice de intindere din zonele

marginale ![]() .

.

In intervalul de la 500 la 600 C deformatia termica et se reduce liniar. De asemenea se va modifica si deformatia elastica de compresiune din zona de mijloc. Conform conditiei de echilibru a fortelor longitudinale interne, trebuie sa se reduca liniar in acest interval de temperatura si deformatiile elastice de intindere din zonele de capat.

In punctul T = 600 C calitatile elastice ale materialului din zona de mijloc dispar si de aceea in intervalul 600 C - Tk deformatiile elastice in zonele placii la incalzire si racire, nu vor exista. Reducerea temperaturii in zona de mijloc pana la 600 C trebuia sa fi dus la contractia zonei de mijloc cu o valoare proportionala cu scaderea temperaturii. Aceasta scurtare nu se poate realiza deoarece exista legaturi la capete. Datorita acestui aspect in zona de mijloc apar deformatii elastice de intindere iar in zonele de capat apar deformatii elastice de compresiune.

Aceste deformatii vor creste dupa

aceeasi lege ca la incalzire in limitele de la 0 la T1.

Astfel procesul va continua pana la T2, la care in zona

mijlocie deformatiile elastice de intindere ating nivelul deformatiei

termice. La aceasta temperatura in zonele de capat compresiunea

elastica atinge valoarea -![]() . Racirea in continuare a zonei de mijloc sub T2

nu provoaca modificarea deformatiilor elastice in zonele placii

din motivele care au fost indicate pentru faza de incalzire in intervalul

de la 0 la 500 C.

Astfel in stare remanenta dupa o racire completa zona de

mijloc se va dilata pana la valoarea limitei de curgere sc, iar zonele de capat se comprima

pana la valori:

. Racirea in continuare a zonei de mijloc sub T2

nu provoaca modificarea deformatiilor elastice in zonele placii

din motivele care au fost indicate pentru faza de incalzire in intervalul

de la 0 la 500 C.

Astfel in stare remanenta dupa o racire completa zona de

mijloc se va dilata pana la valoarea limitei de curgere sc, iar zonele de capat se comprima

pana la valori: ![]()

Se explica in continuare mecanismul de formare in placa cu crestaturi a tensiunilor remanente.

Pentru orice punct al sectiunii transversale a placii cu crestaturi in stare remanenta putem scrie:

(17)

(17)

Se integreaza partea dreapta si partea stanga pe latimea placii si se obtine:

![]() (18)

(18)

Prima integrala care se afla in partea dreapta este egala cu zero deoarece deformatiile elastice din sectiune sunt echilibrate. Prin urmare se obtine:

![]() (19)

(19)

si inseamna ca starea de tensiune din placa apare in stare remanenta in urma deformatiilor plastice remanente in zona de mijloc deoarece in zonele marginale, asa cum reiese si din diagrama, in cursul unui ciclu de incalzire si racire, deformatiile nu ating nivelul limitei de curgere.

In continuare se va analiza dezvoltarea

deformatiilor plastice din zona de mijloc a placii la o

incalzire si racire a acesteia. In intervalul de la 0 la T1

avem ![]() si de aceea in

acest interval

si de aceea in

acest interval ![]() . Deformatia plastica de compresiune incepe sa

se formeze de la temperatura T1 si peste aceasta. Fiecare

crestere de temperatura DT creeaza cresterea lungimii zonei de

mijloc care se transforma integral in compresiune plastica deoarece

deformatia elastica nu se mai modifica. De aceea deformatia

plastica de compresiune va creste dupa o linie dreapta

dusa in jos din punctul T1 cu un unghi fata de axa

temperaturilor la fel ca si pentru dreapta deformatiilor termice et. Astfel procesul de dezvoltare a

deformatiei plastice de compresiune va avea loc pana la temperatura

de 500 C.

. Deformatia plastica de compresiune incepe sa

se formeze de la temperatura T1 si peste aceasta. Fiecare

crestere de temperatura DT creeaza cresterea lungimii zonei de

mijloc care se transforma integral in compresiune plastica deoarece

deformatia elastica nu se mai modifica. De aceea deformatia

plastica de compresiune va creste dupa o linie dreapta

dusa in jos din punctul T1 cu un unghi fata de axa

temperaturilor la fel ca si pentru dreapta deformatiilor termice et. Astfel procesul de dezvoltare a

deformatiei plastice de compresiune va avea loc pana la temperatura

de 500 C.

In intervalul de la 500 la 600 C deformatia plastica de compresiune se va definii prin actiunea a trei factori: cresterea temperaturii in zona, relaxarea deformatiei elastice de compresiune in zona de mijloc (vezi diagrama) si reducerea deformatiilor elastice de intindere din zonele marginale

Procesul de reducere a deformatiilor elastice

de intindere din zonele de mijloc prin relaxare nu trebuie mentionat

deoarece deformatia elastica din ele nu se transforma in deformatie

plastica ci pur si simplu se reduce ca marime conform

conditiei de echilibru cu deformatia elastica din zona mijlocie.

La reducerea deformatiei elastice a zonelor marginale acestea se vor

scurta si cu aceeasi valoare a scurtarii se va comprima plastic

zona de mijloc deoarece ea nu rezista. Astfel linia ![]() in punctul 500 C se frange in jos. La

temperatura T>600 C actioneaza numai factorul

temperatura si de aceea linia pentru

in punctul 500 C se frange in jos. La

temperatura T>600 C actioneaza numai factorul

temperatura si de aceea linia pentru ![]() se va orienta

dupa o dreapta paralela cu portiunea T1-500 C.

se va orienta

dupa o dreapta paralela cu portiunea T1-500 C.

La racirea de la Tk la 600 C ne intoarcem inapoi

dupa aceeasi dreapta ca la incalzire. In punctul 600 C materialul din zona

mijlocie capata proprietati elastice si in el incep

sa creasca deformatiile elastice de dilatatie ![]() . Datorita acestui aspect in intervalul de la 600 C la T2

deformatiile plastice in zona de mijloc nu se produc si raman

constante, la acelasi nivel ca si la T = 600 C. In diagrama

acest lucru este reprezentat printr-o linie orizontala.

. Datorita acestui aspect in intervalul de la 600 C la T2

deformatiile plastice in zona de mijloc nu se produc si raman

constante, la acelasi nivel ca si la T = 600 C. In diagrama

acest lucru este reprezentat printr-o linie orizontala.

Din T2 si sub aceasta

temperatura ![]() , si de aceea in zona de mijloc se produc

deformatii plastice de alungire datorita unui singur factor:

temperatura. Alungirea plastica compenseaza treptat compresiunea care

a aparut in faza de incalzire. Totusi dupa cum se vede din

diagrama nu se face a compensare completa a compresiunii plastice.

Marimea determinata a deformatiei plastice de contractie

ramane si dupa racirea completa. Aceasta

marime se poate determina din urmatoarele considerente:

, si de aceea in zona de mijloc se produc

deformatii plastice de alungire datorita unui singur factor:

temperatura. Alungirea plastica compenseaza treptat compresiunea care

a aparut in faza de incalzire. Totusi dupa cum se vede din

diagrama nu se face a compensare completa a compresiunii plastice.

Marimea determinata a deformatiei plastice de contractie

ramane si dupa racirea completa. Aceasta

marime se poate determina din urmatoarele considerente:

Conform ipotezei sectiunilor plane:

![]() (20)

(20)

pentru starea remanenta relatia (20) se poate scrie sub forma:

![]() (21)

(21)

prin urmare tinand cont de valoarea deformatiilor elastice se poate scrie:

![]() (22)

(22)

Marimea deformatiei plastice remanente de contractie din zona de mijloc este egala ca valoare absoluta cu suma deformatiilor elastice din zonele placii cand T = 500 C, care s-au transformat in deformatie plastica a zonei mijlocii.

De aici rezulta ca deformarea plastica din zona mijlocie, conditionata de actiunea factorului temperatura nu influenteaza starea de tensiuni. In intervalele de temperatura cand a avut loc o astfel de deformare plastica, starea de tensiune a placii nu s-a schimbat. Asupra formarii starii de tensiuni si deformatii remanente a placii a actionat deformarea plastica care s-a produs in conditiile modificarii starii de tensiune si a fost legata de trecerea deformatiei elastice in deformatie plastica

Astfel, analiza dezvoltarii deformatiilor plastice din zona de mijloc s-a incheiat.

In zonele de margine ale placii a existat numai deformatie elastica care in acelasi timp a reprezentat si o deformare totala pentru zonele marginale, iar in virtutea aplicabilitatii ipotezei sectiunilor plane si pentru zona mijlocie.

Temperatura T2 se poate determina din relatia:

(23)

(23)

Relatiile pentru toate deformatiile din zonele placii pe domenii de temperatura sunt urmatoarele:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Epurele tensiunilor longitudinale din zonele placii in diferite momente ale incalzirii si racirii sunt prezentate in figura 7.

Figura Epurele tensiunilor longitudinale in zonele placii.

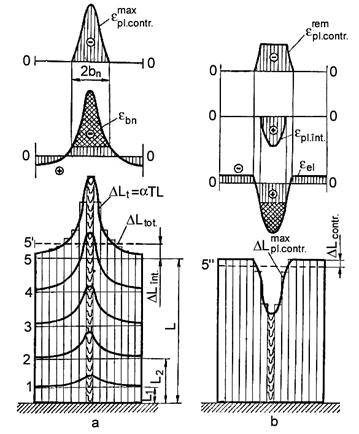

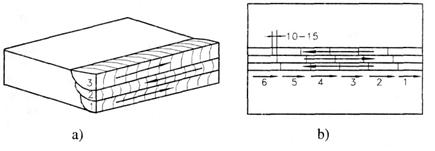

Se analizeaza procesul de formare al deformatiilor si tensiunilor din imbinarea sudata in conditiile respectarii ipotezelor prezentate la capitolul 1. Ne imaginam ca inainte de sudare piesele de sudat au fost sectionate in fasii longitudinale si sprijinite in partea inferioara pe un suport oarecare (figura 8a).

Figura Formarea tensiunilor si deformatiilor in imbinarea sudata.

Numerotam o serie de sectiuni transversale (15) situate la diferite distante de suport, sectiuni care cuprind insa si capatul superior. Tinand cont de caracterul cunoscut de repartizare al temperaturilor maxime la sudare in sectiune transversala, fiecare fasie libera va prezenta o alungire termica proportionala cu temperatura de incalzire. Astfel capatul superior al imbinarii se va deplasa ca in figura 8a. Deformatia termica a celorlalte sectiuni transversale este aratata de variatia curbelor respective, variatie care este cu atat mai mica cu cat ne apropiem de suport deoarece se micsoreaza lungimea fata de care se determina aceasta alungire. Pozitia sectiunii frontale inferioare ramane neschimbata.

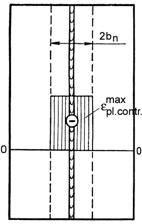

Marimea deformatiei absolute a sectiunii depinde de locul amplasarii liniei de vizare a sectiunii. Daca se opereaza cu o deformare termica, atunci ea va fi aceeasi in toate sectiunile transversale ale imbinarii si amplasarea liniei de citire nu mai are nici o importanta. Imbinarea sudata reala nu consta din fasii separate fara legatura intre ele. Toate fasiile sunt legate una de alta si se deformeaza in conformitate cu legile comune pentru toata imbinarea. O astfel de lege este ipoteza sectiunilor plane. In conformitate cu aceasta ipoteza, fiecare sectiune transversala trebuie sa se deplaseze in sus cu o anumita valoare, paralel cu pozitia sa initiala. Sectiunea superioara 5 se va deplasa in pozitia 5. Astfel intreaga imbinare sudata la incalzire se va alungi. Compararea deformatiilor absolute totale (pe toata lungimea imbinarii) si a deformatiilor termice in diferite puncte de pe sectiunea transversala superioara demonstreaza discrepanta lor cu exceptia a doua puncte in care liniile respective se intersecteaza. Pentru a aduce fasiile izolate intr-o stare in care trebuie ele sa se afle in imbinarea reala nesectionata, trebuie comprimate zonele centrale iar cele marginale dilatate la valoarea corespunzatoare. In faza de incalzire in imbinarea sudata pe longitudinala apar tensiuni de compresiune in zona de mijloc puternic incalzita si de dilatare in zonele marginale putin incalzite. Pentru zonele centrale ale imbinarii diferenta dintre deformatia termica si cea totala este atat de mare incat daca se comprima aceste fasii pana la nivelul liniei 5, atunci se pot produce in ele tensiuni de compresiune pana la nivelul limitei de curgere, iar pana la pozitia normala mai este foarte mare distanta. Pentru a ajunge in pozitia liniei 5 trebuie comprimate plastic majoritatea zonelor centrale. Acest lucru inseamna ca in faza de incalzire in zona de mijloc puternic incalzita a imbinarilor longitudinale se produc deformatii plastice de compresiune si se formeaza asa numita zona de deformatii plastice a carei latime pentru o astfel de imbinare simetrica este reprezentata cu simbolul 2bn.

In deformatiile relative diferenta dintre

deformatia totala si cea termica este prezentata in figura

8a, prin linia ein

(deformatie interna). Prin hasururi drepte sunt reprezentate

deformatiile elastice echilibrate in sectiune, eel si cu hasururi oblice

deformatiile plastice de compresiune. Astfel se poate vorbi de epura

deformatiilor plastice maxime de contractie ![]() , care in desen se reprezinta separat (in partea de sus

a figurii) si se considera incheiat studiul fazei de incalzire.

, care in desen se reprezinta separat (in partea de sus

a figurii) si se considera incheiat studiul fazei de incalzire.

Daca in momentul incalzirii maxime se taie din nou imbinarea in fasii, atunci dupa racirea completa capatul superior al imbinarii va capata o deformatie ca in figura 8b. Deformatiile remanente elastice sunt echilibrate in sectiunea transversala si marcate prin hasururi drepte. Epurele deformatiilor plastice de alungire epl.al si a deformatiilor plastice remanente de contractie sunt reprezentate separat. Tocmai deformatiile plastice remanente de contractie in sectiune transversala si un astfel de caracter neuniform al repartizarii lor in sectiune, reprezinta cauza formarii tensiunilor remanente in imbinarea sudata. Afirmatiile de mai sus in principiu raman valabile si in cazul nerespectarii ipotezei sectiunilor plane pentru deformatii longitudinale totale. In acest caz sectiunile 5 si 5 precum si alte sectiuni transversale se vor deforma cu o anumita convexitate la incalzire sau cu o anumita concavitate la racire, ceea ce duce la o anumita reducere pe inaltime a epurelor deformatiilor plastice maxime de alungire la racire. Epura deformatiilor plastice remanente de contractie ramane practic fara modificari.

2. Metode de calcul a tensiunilor remanente

I, reprezinta curentul de sudare in A;

Pentru atingerea scopului final (determinarea lui ![]() , bn, y*) trebuie ca in stadiul de

incalzire sa se determine bn si

, bn, y*) trebuie ca in stadiul de

incalzire sa se determine bn si ![]() . Acesti doi parametrii se afla din

urmatoarele doua conditii:

. Acesti doi parametrii se afla din

urmatoarele doua conditii:

![]() (25)

(25)

Conditiile (25) se scriu sub forma dezvoltata:

(26)

(26)

in

care:  ;

;  ;

;

Rezolvand sistemul (26) se obtine:

(27)

(27)

(28)

(28)

Deformatiile plastice de contractie in faza de incalzire in apropierea cordonului sunt mari si de aceea deformatia elastica de alungire care apare la racire in zona bn atinge deformatia termica et. Pentru a satisface ipoteza sectiunilor plane trebuie ca fibrele centrale sa se alungeasca cu o anumita valoare (fig. 9d). Epura deformatiilor plastice remanente de contractie este data in aceeasi figura iar a celor elastice remanente in figura 9b.

Curba deformatiilor plastice remanente maxime,

![]() este o functie

complexa g,

care nu este convenabila la integrarea urmatoare. De aceea curba svk

o inlocuim cu o dreapta care este reprezentata in figura 9c. Eroarea

in acest caz este nesemnificativa.

este o functie

complexa g,

care nu este convenabila la integrarea urmatoare. De aceea curba svk

o inlocuim cu o dreapta care este reprezentata in figura 9c. Eroarea

in acest caz este nesemnificativa.

Pentru epura celelalte deformatii

(deformatia remanenta elastica), ![]() se pun

urmatoarele conditii:

se pun

urmatoarele conditii:

(29)

(29)

In diferite puncte pe sectiunea I-I deformatia elastica are expresia:

(30)

(30)

Tinand cont de (29) si conditiile (30) deformatiile se pot prezenta sub forma:

(31)

(31)

Rezolvand sistemul (31) se obtin urmatoarele expresii:

(32)

(32)

(33)

(33)

Se definesc astfel doi parametrii care permit construirea epurei deformatiilor elastice longitudinale in sectiune transversala a imbinarii sudate.

Daca se studiaza un otel care nu este slab aliat, atunci in relatiile prezentate se inlocuiesc temperaturile de 500 si 600 C cu temperaturile corespunzatoare ale otelului considerat.

In aceasta metoda sunt valabile toate ipotezele folosite de Nikolaev si in plus se presupune ca pe latimea zonei cu deformatii plastice 2bn tensiunile remanente sunt repartizate uniform si egale cu limita de curgere a materialului sc. Din aceasta ipoteza suplimentara trebuie ca in metoda de calcul a lui Trociun epura deformatiilor plastice remanente de contractie sa se ia nu sub forma de trapez din linii curbe ci sub forma unui dreptunghi asa cum este in figura

Conditia de echilibru a fortelor interne longitudinale in sectiune transversala are forma:

![]() (34)

(34)

unde: Fpl reprezinta suprafata sectiunii transversale a zonei cu deformatii plastice;

sp reprezinta tensiunile longitudinale din afara zonei plastice;

F este suprafata sectiunii transversale a imbinarii.

Figura Epura deformatiilor plastice remanente dupa Trociun.

Conditia (34) se poate prezenta dupa deformatiile relative sub forma:

![]() (35)

(35)

Din ecuatiile (34) si (35) rezulta parametrii de calcul a starii de deformare la tensiuni:

(36)

(36)

Prin urmare, pentru determinarea lui sp sau ep,

trebuie sa se determine suprafata sectiunii transversale a zonei

plastice Fpl. Daca latimea zonei plastice este 2bn,

iar grosimea placilor este d, atunci ![]() . Problema se reduce la determinarea dimensiunii bn.

. Problema se reduce la determinarea dimensiunii bn.

Primul mod de determinare al lui bn

Dupa metoda lui Trociun bn=b1+b2. Zona b1 este limitata de temperatura T* la care se pierd proprietatile elastice ale metalelor (pentru oteluri cu continut scazut de carbon 600 C; pentru aliaje pe baza de aluminiu 300 C; etc.). In zona b2 la atingerea temperaturilor maxime, deformatia longitudinala totala a punctului analizat consta din deformatia termica, deformatia elastica si deformatia plastica. Deformatiile plastice de compresiune sunt conditionate aici mai ales de rigiditatea tablelor sudate. In zona b1, in stadiul de incalzire, deformatiile elastice de compresiune nu se produc deoarece s-au transformat in deformatii plastice de acelasi semn.

Dimensiunea b1 se poate determina din formula lui Rikalin pentru temperaturi maxime Tmax in zona de langa cordon la distanta y de axa cordonului fara a considera pierderile la o cedare superficiala de caldura;

(37)

(37)

Daca prin y se intelege b1, iar prin Tmax temperatura T*, atunci din (37) rezulta.

(38)

(38)

unde d este grosimea placilor sudate, sau suma grosimilor in care se raspandeste caldura de la sursa de incalzire, in cm;

g este capacitatea calorica volumetrica in J/cm3 C (Obs. Pentru oteluri cg este 5,2, pentru aliaje de aluminiu 2,7 si pentru aliaje de titan 2,3).

Dimensiunea b2 = f(h, sT, q0). La sudarea a doua placi cu latimea indicata h, dimensiunea b2 = k2(h-b1). Daca se sudeaza placi cu grosime diferita, de exemplu in dreapta latimea placii bdr, iar in stanga bstg, atunci in placa vor fi latimi ale zonei cu deformatii plastice diferite:

![]()

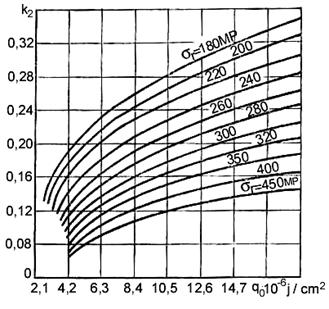

Figura Coeficientul k2 functie de q0 dupa Trociun.

Pe masura cresterii lui h dimensiunea b2 se modifica continuu. Saturarea se face (de exemplu) la h = 30 cm. Atunci cand h > 30 cm rezulta b2= k2(30-b1). In cazul cordoanelor de colt sectiunea acestora se include in aria sectiunii zonei cu deformatii plastice. Coeficientul K2 depinde de q0 si se stabileste din graficul din figura 11 pentru punctul de curgere dat al materialului, sc

Deoarece compozitia chimica a metalului

si structura pentru diferite oteluri de constructie aproape

ca nu influenteaza asupra repartizarii caldurii la

incalzirea prin sudare, prin metoda reducerii si similitudinii se

poate trece pur si simplu de la valorile k2 pentru otelul

de aceeasi marca la valorile ![]() pentru otel de

alta categorie cu ajutorul functiei:

pentru otel de

alta categorie cu ajutorul functiei:

(39)

(39)

unde

![]() reprezinta limita

de curgere a otelului de alta categorie.

reprezinta limita

de curgere a otelului de alta categorie.

Al doilea mod de determinare al lui bn

La baza acestei metode este formula pentru deformatii elastice de compresiune in zona de mijloc a placii cu crestaturi, la incalzirea ei in intervalul de temperaturi de la 0 la T1. Astfel:

![]() (40)

(40)

Deoarece:

![]() , vom scrie relatia (39) sub forma:

, vom scrie relatia (39) sub forma:

(41)

(41)

Temperatura maxima pentru fibra pe distanta y, adica in cazul studiat bn, tinand cont de pierderile de caldura prin radiatie, se defineste prin formula:

(42), unde: q este puterea

efectiva a sursei de incalzire in J;

(42), unde: q este puterea

efectiva a sursei de incalzire in J;

d este grosimea data a placilor in cm;

g este caldura specifica in J/cm3 C;

C;

l este conductibilitatea termica in J/cm C;

d este grosimea placii in cm.

Daca expresia din paranteza (relatia

42) care ia in consideratie pierderile prin cedare de caldura

superficiala se noteaza prin m si se ia in consideratie

ca ![]() , atunci ecuatia (42) se poate scrie sub forma mai

scurta:

, atunci ecuatia (42) se poate scrie sub forma mai

scurta:

(43)

(43)

Rezolvand impreuna relatiile (41) si (42) functie de bn, obtinem:

(44)

(44)

La sudarea otelurilor se recomanda ca pentru calculele practice sa se ia urmatoarele valori ale coeficientilor termofizici cg=5,2 J/(cm3 C); k/l=0,008l/cm; a=12x10-6 1/ C. Tinand cont de aceste valori si luand pe E=2x107 MPa relatia (44) ia forma:

(45)

(45)

unde

(bn si

d

se iau in cm).

(bn si

d

se iau in cm).

Pentru determinarea lui bn in functie de (45) trebuie la inceput sa se ia m=0,6, sa se calculeze bn, apoi dupa bn dat sa se afle m si sa se compare cu m luat. Daca eroarea va fi semnificativa se ia o noua valoare a lui m si se repeta calculul. In cazul neglijarii pierderilor de caldura prin radiatie, m=1 si valoarea bn se poate calcula cu relatia:

(46)

(46)

Din datele lui Trociun diferenta dintre

valorile lui bn obtinute prin cele doua metode nu este

atat de mare. La sudarea unor placi foarte mari (![]() ), formulele (45) si (46) se simplifica:

), formulele (45) si (46) se simplifica:

![]() (47)

(47)

![]() (48)

(48)

3 Scheme si masuri tehnologice aplicate pentru diminuarea deformatiilor generale si locale

Sudarea, ca procedeu tehnologic de baza utilizat la asamblarea navelor, este insotita de fenomene fizice si mecanice complexe, incalzirea la temperaturi ridicate a metalului din zonele adiacente cordonului de sudura conduce la aparitia unui camp de tensiuni si deformatii termice cvasistationar in raport cu sursa de caldura, ce se modifica continuu. Pe masura ce caldura se propaga in masa intregii constructii sudate, campul de temperaturi se egaleaza si ulterior dispare dupa racirea completa, spre deosebire de campul de tensiuni si deformatii, care nu dispare, deoarece procesul formarii sale este ireversibil. Deoarece in timpul procesului de incalzire tensiunile din zona cordonului de sudura depasesc limita de curgere, ele se conserva ulterior in procesul de racire, devenind remanente. Ca rezultat intreaga constructie sudata isi va modifica forma si dimensiunile initiale, contractandu-se pe cele doua directii principale in raport cu cordonul de sudura. Ia nastere astfel o contractie longitudinala, pe directia cordonului de sudura si una transversala fata de acesta, ce depind in principal de energia termica liniara, qs [J/cm], dar si de caracteristicile termo-fizice ale metalului, respectiv rigiditatea constructiei sudate.

Determinarea prin calcul a acestor contractii este posibila in momentul de fata, dar acest lucru nu inseamna ca aceste contractii remanente pot fi evitate. Ele reprezinta un fenomen secundar nedorit dar inevitabil ce insoteste procesul de sudare. Desi contractiile remanente nu pot fi eliminate, ele pot fi diminuate si uniformizate in intreaga constructie sudata, astfel incat adaosurile tehnologice de montaj sa poata fi diminuate sau chiar eliminate. in acest scop, la sudarea sectiilor de corp au fost concepute scheme de sudare de a caror respectare riguroasa depinde in mare masura precizia de fabricatie a acestora.

Schemele de sudare urmaresc in principiu uniformizarea contractiilor printr-o incalzire cat mai uniforma si simetrica a elementelor prefabricate, astfel incat contractiile sa nu se amplifice spre una sau alta din extremitatile sectiei. Teoretic si experimental se constata ca existenta unor tensiuni initiale de compresiune in zona in care se executa o imbinare sudata, conduce la cresterea contractiilor provocate de aceasta imbinare. Astfel, la executarea unui prim cordon de sudura, intreaga structura va fi supusa la compresiune pe cele doua directii principale astfel incat cel de-al doilea cordon se va executa deja pe metal supus la compresiune. Ca rezultat, executarea cordoanelor de sudura progresiv, mergand de la un capat al sectiei spre celalalt, va conduce la acumularea de tensiuni reziduale din ce in ce mai mari, astfel incat ultimele cordoane sudate vor da nastere unor contractii reziduale avand valori mult mai mari decat primele. In acest caz se constata ca in final sectia sau constructia sudata se contracta cu valori diferite la cele doua extremitati, fapt ce necesita prevederea unor adaosuri tehnologice mai mari, sau in cazul renuntarii la acestea, rostui imbinarilor de montaj va rezulta variabil, la asamblarea corpului navei pe cala.

In cele ce urmeaza vor fi prezentate schemele de sudare cele mai uzuale utilizate la sudarea sectiilor de corp si suprastructura.

3.1 Scheme utilizate la sudarea tablelor de grosime mare

Realizarea unei imbinari sudate in cazul unor piese de grosime mare, ridica in general probleme deosebite sub aspectul tensiunilor si deformatiilor reziduale provocate de sudare.

Aprecierea intensitatii regimului de sudare sub aspectul duritatii efectelor termice ce il insotesc se face cu ajutorul valorii energiei termice liniare cu care se executa cordonul:

![]()

si care fizic reprezinta cantitatea de energie ce se transmite fiecarui centimetru de imbinare sudata.

Regimurile de sudare intense, caracterizate de intensitati mari ale curentului Is si viteze mici de sudare vs, permit obtinerea unor sectiuni mari ale cordonului de sudura, dar provoaca tensiuni si deformatii reziduale mari, deoarece acestea sunt direct proportionale cu energia termica liniara. Este evident ca din punct de vedere al productivitatii este mai avantajoasa aceasta varianta, dar de cele mai multe ori consumurile suplimentare de energie si manopera necesare indreptarii pieselor sudate fac ca aceasta solutie sa devina neeconomica. Adesea, in aceste cazuri, se recurge la cordoane cu sectiune mai mica, executate cu energii liniare mai mici, sectiunea totala a cordonului realizandu-se prin mai multe treceri sau straturi. Sudarea prin mai multe treceri diminueaza considerabil deformatiile remanente generale si locale. Este cunoscut in teoria tensiunilor si deformatiilor reziduale faptul ca in cazul unor cordoane de sudura situate la distante mici si executate succesiv (decalat in timp, cel de-al doilea dupa racirea primului), cel de-al doilea cordon mareste valoarea deformatiilor totale numai in masura in care sectiunea znei plastice totale devine mai mare. Astfel, la sudarea multistrat, deoarece practic cordoanele se suprapun, deformatia totala generata de ecutarea imbinarii sudate depaseste cu putin deformatia reziduala provocata de executarea primului strat.

O influenta deosebita asupra valorii tensiunilor si deformatiilor ziduale o are configuratia si dimensiunile cordonului de sudura. Modul prelucrare a marginilor are o influenta semnificativa, prin marirea sectiunii cordonului realizata cu metal de adaos. Acest fapt este evident, deoarece si energia liniara va fi direct proportionala cu volumul de sudura ce depinde de sectiunea cordonului. Din acest aspect, cea mai avantajoasa situatie este oferita de imbinarile fara tesirea marginilor, si cu tesiri ce conduc la sectiuni minime ale cordonului.

Astfel, se constata ca cea mai dezavantajoasa situatie apare in cazul tesirii pe o singura parte, in V, deformatiile fiind mai mici in cazul tesirii X si semnificativ mai mici in cazul tesirii in dublu U.

In ceea ce priveste deformatiile unghiulare, ele vor fi mai mari in cazul sudarii pe o singura parte, in special in cazul sudarii fara tesire. Deformatia unghiulara reprezinta un efect datorat neuniformitatii campului termic pe grosimea pieselor sudate. In cazul sudarii cu tesirea marginilor, sau chiar fara tesire, dar cu deschidera rostului mare, arcul electric patrunde pana la radacina cordonului si campul termic va avea practic un gradient neglijabil pe grosimea pieselor sudate.

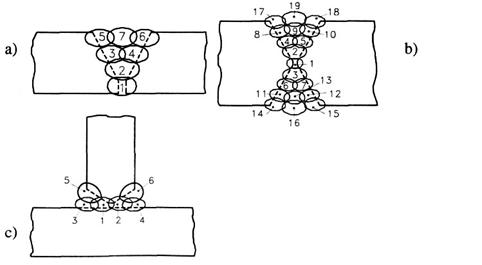

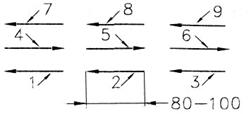

Succesiunea depunerii cordoanelor de sudura prezinta o importanta deosebita pentru reducerea tensiunilor si deformatiilor, ordinea si succesiunea depinzand de grosimea pieselor si de lungimea cusaturilor (fig. 12)

Succesiunea depunerii cordoanelor de sudura prezinta o importanta deosebita pentru reducerea tensiunilor si deformatiilor, ordinea si succesiunea depinzand de grosimea pieselor si de lungimea cusaturilor (fig. 12)

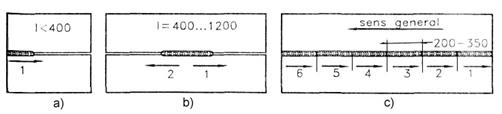

Figura 12. Ordinea de depunerea a cordoanelor de sudura pe lungimea imbinarii.

In cazul cusaturilor scurte (pana la 300400mm), sudarea se va efectua de la un capat spre celalalt (fig. 12a).

Daca lungimea cusaturii este cuprinsa in intervalul 4001200mm, sudarea se face de la mijloc spre capete (fig. 12b) si este recomandat chiar sa se faca simultan, cu doi sudori.

In cazul cordoanelor de lungime mare, se recomanda sudarea in trepte inverse (sau pas de pelerin), fragmentand cordonul in portiuni de (200350) mm (fig. 12c), si executandu-le in ordinea din figura. In acest fel, sensul general in care se executa imbinarea va fi diferit de sensul in care se sudeaza cordoanele elementare, astfel incat tensiunile vor fi mult diminuate.

Daca sudarea se face in mai multe straturi, doua straturi alaturate se sudeaza in sensuri inverse (fig. 13).

Figura 13. Sudarea in mai multe straturi

Daca lungimea cusaturii este mai mare de 200350 mm, se procedeaza oricum la fragmentarea cordonului (fig. 12.11c) la lungimea ce se poate executa cu un singur electrod. In acest caz, sfarsitul a doua cordoane alaturate (fig. 13 b) se decaleaza cu circa ..15 mm.

Ordinea de depunere a straturilor, la sudarea tablelor groase, influenteaza tensiunile si deformatiile remanente. Ordinea depunerii cordoanelor trebuie aleasa astfel incat deformatiile sa fie minime (fig. 14), respectandu-se precizarile facute anterior.

Figura 14. Ordinea de depunere a randurilor si straturilor.

In cazul imbinarilor cap la cap cu tesire pe ambele parti (fig. 14b) este evident ca respectarea ordinii depunerii cordoanelor din figura necesita rasturnarea repetata a pieselor imbinate. Acest lucru este dificil in cazul sudarii cap la cap a tablelor de dimensiuni mari, astfel incat se poate proceda ca in fig. 14a, realizand pe rand cordonul de pe o parte si apoi, dupa rasturnarea panoului, cordonul de pe cealalta parte.

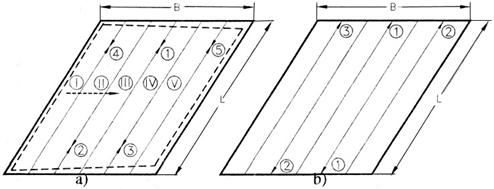

La executarea cusaturilor multistrat, cu lungime mare, sudarea se face prin depunerea randurilor urmatoare peste randurile anterioare, inainte de racirea ultimelor straturi sub 150180 C. Principalele scheme utilizate in acest caz sunt:

in cascada (fig. 15), la care se depune un rand de sudura cu o lungime de 100300 mm, dupa care se reia de la aceeasi distanta si se sudeaza pana la primul rand, dupa care se continua sudarea peste acesta pana la acoperirea lui cand se afla inca in stare calda, etc;

Figura 15. Schema de sudare in cascada.

in cocoasa (fig. 16), la care dupa depunerea cordonului 2 peste cordonul 1, se continua cu 100300 mm in prelungirea primului rand, dupa care urmeaza depunerea cordonului 3 etc. Imbinarea se extinde treptat de la mijlocul acesteia spre cele 2 capete;

Figura 16. Schema de sudare in cocoasa

in blocuri (fig. 17), care consta in depunerea in straturi groase, pe portiuni mai ales in cazul operatiunilor de reparatii la piesele groase. Lungimea portiunilor 1, 2, 3, , 9, este de 80100 mm, intre ele lasandu-se un spatiu de 3040 mm, care se sudeaza in final pentru a nu rigidiza piesa. La aceasta schema se sudeaza de regula cu preincalzire.

Figura 17. Schema de sudare in blocuri.

In general, pentru diminuarea tensiunilor si evitarea pericolului de fisurare trebuie respectate o serie de recomandari, dupa cum urmeaza:

in cazul cordoanelor simetrice, depunerea straturilor se face alternativ pentru a echilibra tensiunile si deformatiile (fig. 14b -14c);

in cazul structurilor complexe, formate din invelis si elemente de rigidizare, cusaturile vor fi depuse de asemenea alternativ in raport cu axele de simetrie, iar in cazul in care se executa simultan doua cusaturi, ele vor fi de asemenea simetrice.

Diminuarea tensiunilor si deformatiilor remanente se poate realiza folosind metoda preincalzirii. Preincalzirea conduce la micsorarea diferentelor de temperatura intre zonele calde si reci si conduce la dilatarea termica a constructiei sudate in ansamblul sau. Ca efect, dilatarea termica a zonei in care se executa cordonul se face liber si nu va mai conduce la acumularea unor contractii remanente (dilatari termice impiedicate) fapt ce reduce considerabil deformatiile remanente. Astfel, se apreciaza ca preincalzarea la temperatura de 200 C reduce cu 30% tensiunile si deformatiile remanente. Teoretic, preincalzirea la temperaturi de 600650 C, la care otelul isi pierde proprietatile elastice devenind pur plastic, conduce la eliminarea totala a tensiunilor remanente. Este insa evident ca aceasta metoda nu poate fi aplicata in si cazul constructiilor sudate complexe cum sunt sectiile corpului navei. In cazul acestora diminuarea deformatiilor remanente se poate face prin adoptarea unor scheme de sudare cu mai multi sudori care sa conduca la o incalzire generala si uniforma a intregii constructii sudate. Adoptarea unei astfel de scheme are un efect similar metodei preincalzirii, si va fi abordata in continuare.

3.2. Scheme de sudare utilizate la asamblarea constructiilor complexe

Sectiile corpului navei, atat cele plane cat si cele curbe, sunt compuse dintr-un invelis si elemente de osatura sudate pe acesta. Asamblarea sectiilor se face in doua sau mai multe etape tehnologice, in functie de complexitatea si de sistemul de osatura al acestora.

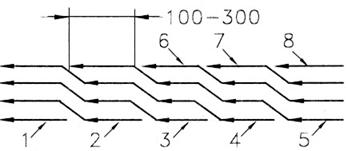

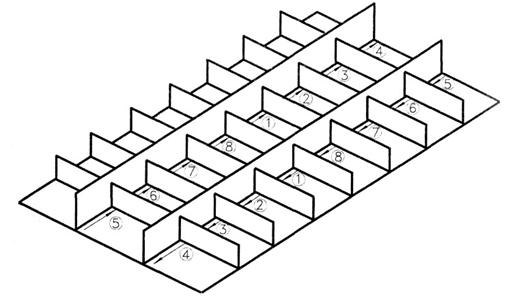

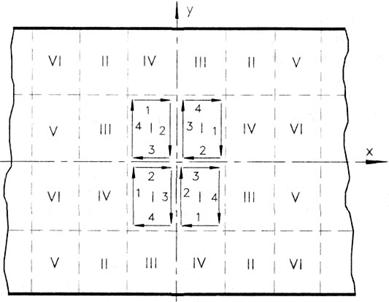

De regula, prima etapa tehnologica consta in asamblarea si sudarea tablelor ce compun invelisul sectiei. In cazul sectiilor plane, sudarea tablelor invelisului se face automat, pe platoul de asamblare, iar schema de sudare adoptata trebuie sa urmareasca uniformizarea deformatiilor pe cele doua directii principale (lungime si latime). Astfel, se recomanda ca sudarea sa inceapa de la mijlocul sectiei spre cele doua extremitati, executand alternativ cordoanele de sudura de o parte si de cealalta a axei principale a sectiei cu care cordoanele sunt paralele (fig. 18a).

Figura 18. Schema de sudare a tablelor de invelis.

Uniformizarea contractiilor pe lungimea sectiei va fi mai buna daca se adopta schema din figura 18b, care presupune sudarea simultana a cordoanelor simetrice, cu doua automate de sudare. In cazul cordoanelor foarte lungi, este recomandat ca ultima portiune din cordon, extinsa pe circa 1/4 din lungimea sa totala, sa fie executata in sens contrar (fig.18a).

In cazul imbinarilor cap la cap pe ambele parti, sudarea cordoanelor de completare la radacina se face cu inversarea sensului de sudare, respectand aceeasi schema.

Rezultate si mai bune privind uniformizarea contractiilor se pot obtine daca executarea cordoanelor de completare se face plecand de la marginile sectiei spre centrul acesteia. Si in acest caz se recomanda sudarea simultana a cate doua cordoane in sensuri contrare. In cazul din figura 18b, cordonul 3 va deveni cordonul 1, dupa care se vor suda simultan cordoanele 2, ce isi pastreaza numarul de ordine, si in final cordoanele 1 care primesc numarul de ordine 3.

Schemele de sudare prezentate se pot utiliza si in cazul sectiilor curbe, de curbura mica sau in cazul in care sectia se executa pe un dispozitiv turnant ce permite sudarea semiautomata prin aducerea pe rand a cordoanelor intr-o pozitie aproximativ orizontala.

Nerespectarea acestor scheme, spre exemplu prin executarea cordoanelor plecand de la un capat spre celalalt pe directia latimii B si, mai grav, executand toate cordoanele in acelasi sens, conduce in final la valori diferite ale lungimii L a sectiei la cele doua extremitati (linia intrerupta din fig. 18a). La situatia mentionata se ajunge daca imbinarile se executa in ordinea indicata cu cifre romane.

La asamblarea sectiilor plane sau a sectiilor cu curburi mici, in etapa a doua, se asambleaza si se sudeaza osatura simpla. Executarea cordoanelor de colt dintre elementele de osatura simpla si invelis se face de regula automat sau semiautomat, iar schemele de sudare adoptate trebuie sa respecte aceleasi principii ca la sudarea tablelor de invelis.

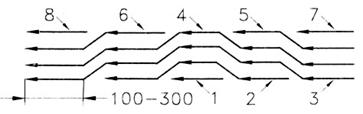

In ultima etapa tehnologica, cea de asamblare si sudare a osaturii intarite, cordoanele se executa semiautomat sau manual. Schema de sudare va respecta principiile prezentate anterior. In fig. 19 este prezentata o astfel de schema, in care se sudeaza cu doi sudori.

Figura 19. Schema de sudare a osaturii intarite cu doi sudori.

In cazul in care imbinarile de colt dintre cele doua elemente de osatura intarita si invelis sunt bilaterale, sudarea pe cealalta parte se face in sensuri contrare, repetand aceeasi schema.

Un caz particular il constituie sudarea in sistem celular a osaturilor de panou, dupa asamblarea ambelor tipuri de osatura, atat a celei simple cat si a celei intarite. Situatia se intalneste la sectiile cu curburi pronuntate de la extremitati ce se asambleaza pe paturi fixe si in unele cazuri la sectiile de dublu fund, cand sudarea se face manual sau semiautomat. Schemele de sudare utilizate in acest caz respecta toate principiile prezentate anterior, avand insa o complexitate mult mai mare.

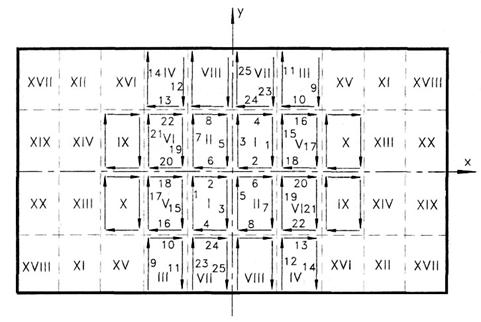

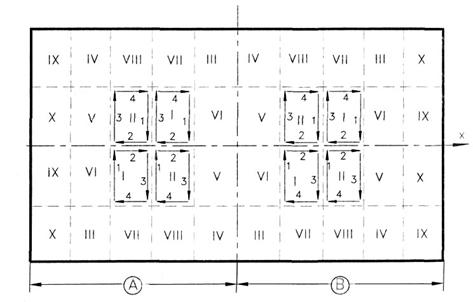

In figura 20 este prezentata o schema de sudare de acest tip ce presupune doua posturi de lucru simultan (schema cu doi sudori).

Figura 20. Schema de sudare a osaturii, in sistem celular, cu doi sudori.

In aceasta schema de sudare sunt notate cu aceiasi cifra romana, in ordine crescatoare, celulele ce urmeaza a fi sudate simultan. Schema de sudare urmareste incalzirea uniforma si cat mai simetrica a intregii constructii sudate. In acest scop celulele abordate simultan nu vor fi situate niciodata de aceeasi parte a axelor de simetrie x si y.

Sudarea incepe din celulele I si apoi II si se extinde apoi pe diagonala la celulele III si IV. Se revine apoi spre centrul sectiei sudandu-se celulele V si VI. Se continua dupa aceeasi idee spre periferie, pe directia axei y (celulele VII, VIII) si apoi pe directia axei x (celulele IX, X), dupa care se revine din nou pe directia celor 2 diagonale cu sudarea celulelor XI, XII, etc. In plus se au in vedere urmatoarele reguli si recomandari:

cordoanele bilaterale se sudeaza in sensuri contrare;

ordinea de executare a cordoanelor se indica prin cifre arabe, iar sensurile de sudare prin sageti;

diferenta dintre numerele de ordine a doua cordoane adiacente trebuie sa fie cat mai mare, dar de cel putin o unitate;

cordoanele avand acelasi numar de ordine vor fi executate in sensuri contrare in raport cu axele x si y;

daca sudarea se executa prin mai multe treceri, sensul cordoanelor la fiecare trecere se inverseaza;

in cazul cordoanelor de lungime mare (situatie intalnita mai rar) ultima portiune de circa 1/4 din lungimea cordonului se va suda in sens contrar.

Dupa cum se observa cu usurinta, schemele de sudare sunt relativ complicate si din acest motiv aplicarea lor cu greseli, chiar sj neintentionate, poate fi frecventa. Pentru evitarea acestei situatii se recomanda marcarea pe invelis a sensului si ordinii in care se executa fiecare cordon. Marcarea se poate face inainte de incepere sudarii, sau chiar inaintea debitarii tablelor, odata cu marcarea liniilor teoretice ale elementelor de osatura.

Dupa cum se observa din schema prezentata, toate celulele sunt parcurse in acelasi sens (orar in acest caz) de unde si denumirea de schema de sudare rotativa.

Deoarece efectele favorabile sunt cu atat mai mari cu cat incalzirea intregii constructii sudate este mai uniforma, este recomandata conceperea unor scheme cu cat mai multi sudori.

In figura 21 este prezentata o schema cu 4 sudori (de regula numarul acestora este un numar par), schema care are totodata si avantajul unei productivitati in mod evident duble (durata procesului de sudare a sectiei este mult redusa).

Figura 21. Schema de sudare cu patru sudori (varianta I).

In cazul acestei scheme de sudare, panoul sectiei este impartit in doua zone egale (A si B), fiecare dintre acestea fiind atacata incepand de la mijloc, repetand practic simultan schema din fig. 20 cu doi sudori. Numerotarea cu cifre arabe a ordinii de executare a cordoanelor se face pentru fiecare celula in parte cu cifre de la 1 la 4, si nu in continuare, pentru a usura urmarirea schemei.

Pentru ca schema sa rezulte corecta, celulele sudate simultan vor fi situate intotdeauna pe diagonala, fapt ce asigura respectarea restrictiilor prezentate anterior. In figura nu s-a mai facut numerotarea cordoanelor din celulele cu numere mai mari decat II, aceasta fiind identica sau asemanatoare celei din primele celule.

O alta varianta ce poate fi utilizata este cea schitata in fig. 22, la care cei 4 sudori pleaca din zona centrala spre periferie. In acest caz, primul cordon executat in cele patru celule I va fi dirijat diferit in raport cu cele doua axe: doua cordoane pe directia axei x si doua cordoane pe axa y. In caz contrar in schema ar aparea cordoane bilaterale executate simultan la acelasi element de osatura.

Figura 22. Schema de sudare cu patru sudori (varianta II).

Aceasta schema de sudare conduce la deformatii generale mai neuniforme pe lungimea sectiei (contractii pe directia axei y mai mici in zona centrala decat la cele 2 capete ale axei x).

Se desprinde concluzia ca este de preferat ca sudarea sa inceapa din mai multe locuri simultan, locuri distribuite cat mai uniform pe suprafata sectiei.

Respectarea unor scheme de sudare riguros concepute conduce in final la deformatii generale uniforme, fapt ce permite renuntarea la adaosurile de montaj. De fapt, adaosul de montaj se inlocuieste cu un adaos de contractie ce poate fi stabilit fie prin calcul, fie pe baze statistice, iar rosturile imbinarilor cap la cap dintre sectiile corpului navei la montajul pe cala vor rezulta constante.

|