Utilaje folosite la sudare

1. Utilaje pentru sudarea semiautomata sub strat de flux

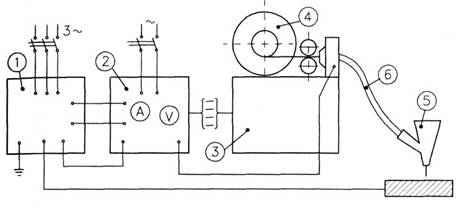

La aceste instalatii (fig. 1), deplasarea capului de sudare se face manual. De obicei, capul de sudare este sprijinit pe piesa de sudat cu ajutorul unui dispozitiv cu inaltimea reglabila.

Figura 1. Instalatie pentru sudarea semiautomata sub strat de flux. 1- sursa de sudare; 2- cutia de distributie cu aparatajul de control; 3- mecanismul de avans al sarmei electrod; 4- tambur cu sarma electrod; 5- cap de sudare cu palnia pentru de flux; 6- tub flexibil.

Un tub flexibil cu lungimea de 35 m, asigura conducerea sarmei de la mecanismul de avans la capul de sudare, alimentarea sarmei cu curent, precum si posibilitatea transmiterii unor comenzi de la capul de sudare la mecanismul de avans (reglarea vitezei).

Fluxul se afla intr-o palnie fixata pe capul de sudare. Regimurile de sudare diferite se obtin prin modificarea curentului de sudare si a vitezei de avans a sarmei electrod.

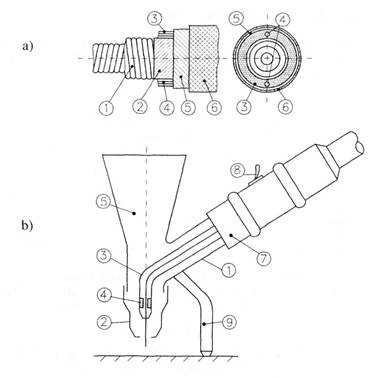

Tubul flexibil special (fig. 2a) serveste pentru inaintarea sarmei electrod. El este alcatuit dintr-o spirala dubla de otel (1), din firele de alimentare a arcului (3) care asigura si transmiterea comenzilor de pornire-oprire prin circuitul de comanda (4). Cablul flexibil este acoperit cu o camasa de bumbac (5), imbracata la exterior cu cauciuc (6).

Capul de sudare (fig. 2b) este compus dintr-un corp de aluminiu (1), la partea inferioara avand insurubat un corp cilindric (2) din cupru. in interiorul corpului este fixat un cot tubular (3) din alama si o duza de contact (4) din bronz. La partea superioara a capului este fixata palnia pentru flux (5). Capul de sudare este fixat de manerul (7), pe care este montat butonul de comanda (8), care conecteaza motorul pentru comanda avansului sarmei electrod. Capul este fixat pe un pivot (9) reglabil si demontabil, ce serveste la sprijinirea si ghidarea capului in timpul sudarii.

Figura 2 a) Tubul flexibil; b) Capul de sudare.

La acest tip de utilaj se pune problema daca acesta poate functiona fara reglaj automat al vitezei de avans a sarmei, deplasand manual capul de sudare, fara ca operatorul sudor sa poata vedea arcul electric si varful electrodului. Practica a dat raspuns afirmativ la aceasta intrebare. La sudarea semiautomata nu se pot elimina variatiile lungimii arcului.

Totusi, practica a aratat ca procesul de sudare este stabil la viteza de avans constanta a electrodului, cu conditia ca diametrul sarmei electrod sa nu depaseasca 2 mm, iar intensitatea curentului sa se mentina intre 250..650 A. Explicatia rezida din faptul ca, mic# 757g67h 1;orand diametrul electrodului se mareste densitatea de curent, respectiv stabilitatea procesului de sudare. Din aceste motive, semiautomatele pentru sudare se realizeaza, fara exceptie, fara reglaj automat al vitezei de avans a electrodului.

Utilaje pentru sudarea in mediu de gaz protector

La sudarea in mediu de gaz protector se asigura o protectie foarte buna a baii de metal topit in timpul operatiei de sudare.

In conditii de santier, trebuie gasite mijloacele necesare pentru ca patura de protectie gazoasa sa nu fie suflata de curentii de aer. Gazele folosite pentru protectia spatiului arcului pot fi impartite in trei grupeprincipale:

Gaze inerte: argon, heliu;

Gaze active: CO2, N2, H2, vapori de apa;

Amestecuri de gaze active si inerte: Ar + O2, Ar + N2, Ar + H2, Ar + CO2.

Dezvoltarea accentuata a acestor procedee in ultimul timp, se explica printr-o serie de avantaje tehnico-economice, si anume:

nu se folosesc fluxuri sau invelisuri pentru electrozi, prin urmare

nu mai este necesara operatia de

curatire a cusaturii de zgura;

productivitate ridicata;

-grad inalt de concentrare a caldurii in zone restranse, ceea ce reduce mult deformatiile pieselor sudate;

actiune minima daunatoare a oxigenului si azotului atmosferic;

posibilitatea sudarii unor metale si aliaje speciale, la grosimile cele mai variate;

posibilitatea supravegherii arcului deschis, deci conducerea mai buna a procesului de sudare;

-posibilitati mai largi de mecanizare si automatizare. Procedeele de sudare in mediu de gaz protector difera dupa felul electrozilor folositi (fuzibili sau nefuzibili), dupa felul gazului de protectie si dupa felul arcului electric.

Corespunzator diferitelor procedee de sudare, utilajele de sudare se clasifica in urmatoarele grupe:

Utilaje pentru sudarea in mediu de hidrogen atomic;

Utilaje pentru sudarea in mediu de argon sau heliu, cu electrod nefuzibil (W.I.G. sau T.I.G.);

Utilaje pentru sudarea in mediu de argon sau heliu, cu electrod fuzibil (M.I.G.);

Utilaje pentru sudarea in mediu de gaze active, cu electrod fuzibil (M.A.G.).

2.1 Utilaje pentru sudarea in mediu de hidrogen atomic

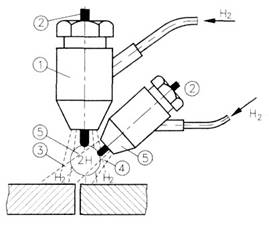

Sudarea in hidrogen atomic (arc-atom) se face cu un arzator special, arcul formandu-se intre doi electrozi de wolfram legati la o sursa de curent alternativ (ca.)- Coaxial cu electrozii se trimite jetul de hidrogen care trece in zona arcului printr-un spatiu inelar format intre electrod si ajutajul electrodului (fig. 3).

Sub influenta temperaturii inalte a arcului se produce disocierea hidrogenului in atomi, absorbindu-se o mare cantitate de caldura. Cand atomii de hidrogen ating suprafata metalului care este mai rece, atomi se recombina in molecule de hidrogen. Acest fenomen este insotit de dezvoltarea caldurii ce fusese absorbita la disocierea hidrogenului:

H + H = H2 + 10600 cal/mol

Figura 3 Schema procedeului de sudare in mediu de hidrogen atomic.

1-arzatoare; 2-electrozi; 3-zona de reasociere; 4- zona de hidrogen molecular; 5- zona de disociere.

Topirea metalului de baza si de adaos se face exclusiv pe baza caldurii dezvoltate in urma reactiei de reasocire. Electrozii de wolfram se leaga la transformatorul de sudare, care are tensiunea de mers in gol de (250300)V, in timp ce tensiunea arcului este de (60100)V. Curentul de sudare este de (10100)A si depinde de grosimea pieselor:

Is = (1520) de [A],

unde de = s/3 + 1 [mm].

Debitul de hidrogen este QH2 = 800 + 15 • Is [l/h]

Datorita actiunii de racire a arcului provocata de disociere, precum si a potentialului ridicat de ionizare a hidrogenului, este necesara o tensiune mare pentru amorsarea arcului si instalatia trebuie prevazuta cu dispozitive de protejare contra electrocutarii.

Procedeul se utilizeaza la sudarea pieselor relativ mici din fonta, otel refractar, incarcari cu materiale dure si lucrari de reparatii speciale. Nu se poate aplica aliajelor ce contin procente mari de elemente cu afinitate mare fata de hidrogen: Cu, Ni, Ti, Al.

2.2 Utilaje pentru sudarea in mediu de gaz inert, cu electrod nefuzibil (W.I.G.)

Arcul electric se formeaza intre un electrod nefuzibil din wolfram si piesa. Electrodul, arcul si baia topita sunt protejate de un invelis gazos inert (argon, heliu), ce se scurge dintr-un ajutaj concentric cu electrodul. Daca se sudeaza cu metal de adaos, acesta se introduce lateral, sub forma unei sarme, ce nu intra in circuitul electric.

Sursele folosite pot fi de curent continuu sau curent alternativ. Arzatoarele sunt de obicei racite cu apa. Diametrul electrodului de wolfram este de (1,56)mm, iar curentul de sudare este de pana la 300A. Argonul folosit ca gaz protector poate fi pur (99,99%), fiind utilizat la sudarea aliajelor de aluminiu, sau argon tehnic, utilizat la sudarea otelurilor.

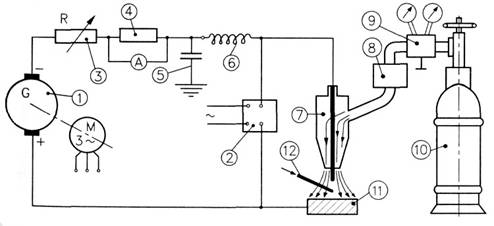

Schema instalatiei pentru sudarea manuala, cu arc electric, in mediu de argon, in curent continuu, este prezentata in figura

Figura Schema instalatiei de sudare WIG.

1 - generator de sudare; 2 - oscilator; 3 - rezistenta de balast; 4- ampermetru; 5- condensator; 6- bobina; 7- arzator; 8- debitmetru; 9- reductor de presiune; 10- butelie.

Pentru amorsarea arcului electric se foloseste un oscilator. Acesta produce o tensiune de valoare mare si frecventa ridicata. Datorita campului electric intens, in spatiul arcului se produce o ionizare pronuntata, permitand aprinderea arcului. Din punct de vedere constructiv, oscilatorul este un generator de scantei, de frecventa ridicata. Bobina (6) si condensatorul (5) alcatuiesc un filtru de protectie pentru ca tensiunea inalta sa nu ajunga la sursa de sudare.

Sudarea se poate face si cu heliu, instalatia fiind asemanatoare. Exceptie face numai sursa de sudare, deoarece tensiunea arcului in heliu este de (1,52) ori mai mare ca in argon. La acelasi curent de sudare, in heliu, se dezvolta o cantitate de caldura mai mare, datorita caderii mai mari de tensiune pe coloana arcului.

Un amestec de He + Ar este cel mai convenabil (40%Ar + 60%He) si conduce la cusaturi mai bune decat in argon sau heliu. Acest procedeu se utilizeaza atat la sudarea aliajelor de aluminiu, cat si la sudarea otelurilor.

2.3 Utilaje pentru sudarea MIG.

La acest procedeu, arcul electric se formeaza intre piesa si sarma electrod (fig. 5). Sarma avanseaza mecanizat si continuu, de pe un tambur. Gazul protector se scurge printr-un ajutaj al arzatorului special si are misiunea de a proteja baia de metal topit de actiunea atmosferei. Sursa de sudare poate fi un generator sau un redresor de curent continuu, ce se racordeaza cu polul negativ la piesa si cu polul pozitiv la electrod.

Gazele utilizate pentru protectie la sudare pot fi: Ar, He sau amestecuri de gaze: (Ar + He).

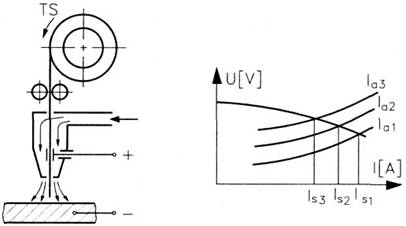

Figura 5. Schema procedeului WIG. Figura 6. Caracteristica arcului.

Deoarece arcul arde la densitati mari de curent, va avea caracteristica statica urcatoare. Deci, se recomanda ca si sursa de curent sa aiba o caracteristica rigida sau lent coboratoare. Sudarea prin acest procedeu noate fi executata atat semiautomat cat si automat.

In timpul sudarii, lungimea arcului variaza in anumite limite. In figura 6 se vede ca daca lungimea arcului creste accidental se trece de De caracteristica 2 pe 3, curentul absorbit de la sursa reducandu-se substantial (la valoarea IS3). Deoarece viteza de avans a sarmei este constanta, se va reduce si viteza de topire a electrodului, datorita micsorarii intensitatii curentului. Ca urmare, se va reduce lungimea arcului, revenindu-se la caracteristica 2. Datorita variatiilor mari ale curentului de sudare la variatia lungimii arcului, fenomenul de autoreglaj se manifesta foarte rapid. Autoreglarea arcului electric se manifesta bine si din acest motiv viteza de avans a sarmei electrod este de obicei constanta. Fenomenul are loc in mod similar in cazul micsorarii accidentale a lungimii arcului.

Procedeul se aplica pentru sudarea aluminiului si a aliajelor sale, precum si a aliajelor ce contin procente mari de cupru, nichel, cat si la sudarea otelurilor carbon, slab si inalt aliat. Schema instalatiei este asemanatoare cu cea de la procedeul W.I.G., cu deosebirea ca electrodul este avansat in arc de catre un mecanism de avans, ca la instalatiile de sudare semiautomata sub strat de flux.

2.4 Utilaje pentru sudarea MAG.

Arcul electric se formeaza intre electrodul fuzibil si piesa, intr-un mediu de gaz activ. De obicei, se utilizeaza bioxidul de carbon (CO2), care realizeaza protectia arcului. Acest gaz are o actiune oxidanta, ce poate fi compensata prin cresterea continutului de elemente de aliere din sarma electrod. Datorita temperaturii ridicate, bioxidul de carbon disociaza, iar oxigenul atomic oxideaza elementele de aliere:

CO2 -> CO + O

Elementele cu afinitate mare la oxigen: Si, Va, Mn, C, vor intra in reactie de oxidare, concomitent avand loc si reactii de reducere:

Mn + O = MnO oxidare

MnO + C = CO + Mn reducere

Din reactia azotului cu bioxidul de carbon rezulta oxizi insolubili in baia de metal topit. Bioxidul de carbon trebuie sa aiba o puritate de 99%. Fiind avid de apa, bioxidul de carbon va forma acidul carbonic H2CO3.

Prin destindere, la iesirea din butelie a bioxidului de carbon se va forma zapada carbonica, care va reduce presiunea gazului. Din aceste motive, in instalatie vor fi prevazute un incalzitor electric, cuplat cu un uscator pentru eliminarea vaporilor de apa.

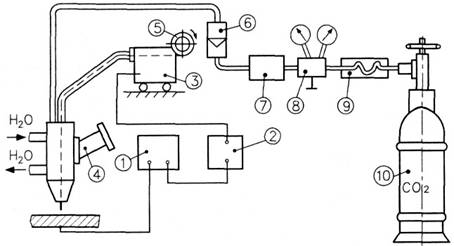

Schema unei instalatii pentru sudarea prin procedeul MAG este prezentata in figura 7.

Figura 7. Schema instalatiei de sudare prin procedeul MAG.

1 - sursa de curent; 2 - tabloul de comanda; 3 - mecanism de avans; 4 - cap de sudare; 5 - tambur sarma; 6 - debitmetru; 7 - uscator gaz; 8 - reductor de presiune; 9 - incalzitor gaz; 10 - butelie CO2.

Acest procedeu de sudare are o serie de avantaje, printre care enumeram:

putere mare de topire, ca urmare a densitatilor mari de curent (200 - 230)A/mm2;

productivitate ridicata: (34) kg/h de metal depus.

Robotizarea proceselor de taiere si a proceselor conexe.

3.1. Particularitati si cerinte pentru robotii folositi la procesele de taiere.

Numarul aplicatiilor robotizate ale proceselor de taiere este cu mult mai redus decat cel intalnit la sudare. Consideram ca unul dintre motive este precizia deosebita ceruta robotilor in acest caz, deoarece daca la sudare, baia de metal topit „integreaza' micile abateri de pozitionare si deplasare, la taiere orice discontinuitate de pozitionare sau inconstanta a vitezei, acceleratiei, etc. se traduce prin neuniformitati ale suprafetei taiate.

In ultimul deceniu, perfectionarea organelor de masini (ghidaje liniare, suruburi cu bile, reductoare armonice, etc), a motoarelor si actionarilor acestora, a traductoarelor si sistemelor de comanda au facut posibila realizarea unor RI cu performante dinamice si de precizie mari la costuri cat se poate de accesibile. Astfel, precizii de ordinul a +/- 0,2 mm si chiar mai bune, in cea mai defavorabila combinatie de perturbatii permit folosirea unor roboti comuni inclusiv la robotizarea proceselor de taiere.

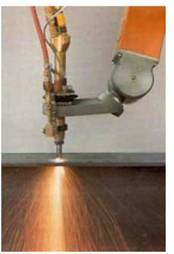

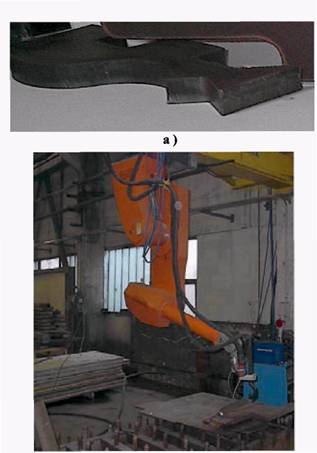

Figura 8. Robot pentru RI taierea orificiilor intr-o grinda cu pereti de 12 mm grosime

Din punct de vedere al capacitatii portante RI trebuie sa poarte capul de taiere si pachetul de cabluri si furtunuri al acestuia. Sunt suficienti pentru acest scop 6080 N, tinand cont si de reactiunile dinamice. Adeseori prin echilibroare judicios amplasate este suportata partial greutatea furtunurilor. Daca sunt necesare ventile de comanda / blocare / siguranta, acestea se monteaza de obicei pe o placa amplasata pe una din axele principale ( axa 2 sau 3 ) ale robotului.

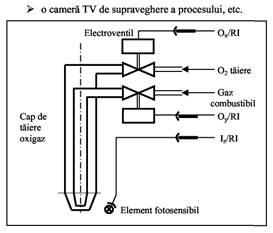

Sistemul de comanda al RI asigura in principal deplasarea pe traiectoria de taiere prin conturare („continuous path') si pornirea/oprirea taierii. La taierea cu plasma, aceasta inseamna conectarea / deconectarea sursei de alimentare a arcului de plasma; in cazul taierii oxigaz, robotul va comanda din program, dupa cum se arata in figura 2, iesiri ce actioneaza asupra unor electroventile (comanda oxigen, acetilena , metan); la taierea cu jet de apa, ventilul apei sub presiune, s.a.m.d.

In urma cu cateva decenii, la inceputul epocii robotizarii industriale, majoritatea elementelor de structura, respectiv organe de masini se confectionau din subansambluri debitate fie mecanic, fie pe masini de taiere in coordonate. Acesta ar putea fi un alt motiv pentru care robotii sunt mai rar utilizati la automatizarea proceselor de taiere. In ultimii ani, aceste repere se realizeaza frecvent prin debitarea unor profile sau tuburi, adesea dupa traiectorii foarte complexe.

Consideram ca aceasta va duce la extinderea aplicatiilor robotizate de taiere. De asemenea, accelerarea folosirii robotilor la taiere este favorizata de dezvoltarea sistemelor de programe specializate pentru debitare.

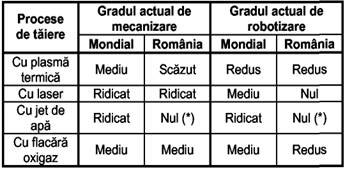

Intrucat datele cunoscute privind raspandirea diferitelor sisteme de taiere mecanizate, automatizate si cu atat mai putin robotizate din tara noastra sunt extrem de reduse, in tabelul 1 se prezinta aprecierile cu privire la gradul de mecanizare (automatizare, de obicei pe masini in coordonate X-Y), bazate pe cunoasterea unui mare numar de unitati industriale reprezentative, atat din sectorul de stat, cat si din cel privat.

Tabelul 1. Aprecierile cu privire la gradul de robotizare al procesului de taiere

(*) numarul de aplicatii cunoscute este nul, varianta manuala nu poate fi imaginata

3.2. Sisteme robotizate de taiere cu flacara oxigaz

Din diferite cauze, flacara utilizata la taierea oxi-gaz ar putea, in timpul procesului de taiere sa se stinga. In cazul taierii robotizate, in absenta operatorului uman, aceasta ar putea avea efecte periculoase datorita gazelor combustibile / explozive ce ar continua sa iasa din capul de taiere. Pentru a impiedica acest lucru, in practica se utilizeaza adesea un sistem de supraveghere a arderii flacarii, ca de exemplu :

> o fotocelula care sesizeaza absenta radiatiei luminoase a flacarii; un traductor de ionizare al gazului fierbinte din apropierea jetului de taiere;

Figura 9. Schema de principiu a comenzilor si alimentarii unui cap de taiere oxigaz in cazul taierii robotizate.

Semnalele de la aceste traductoare comanda blocarea admisiei gazelor (O2, C2H2) si oprirea robotului pe traiectorie. Robotii industriali moderni permit ca dupa remedierea cauzei stingerii si reaprinderea flacarii de taiere, procesul sa poata fi reluat din locul opririi.

Programul specializat de elaborare a subrutinelor de taiere va genera si va trimite direct in sistemul de comanda al robotului codul obiect al programului de debitare.

Pana nu demult, aprecierea calitatii taieturilor se facea pentru fiecare dintre cele trei procedee (oxigaz, plasma, laser) dupa norme specifice. In prezent este in curs de finalizare norma EN ISO 9013, care unifica criteriile de evaluare.

Capul de taiere utilizat la taierea robotizata oxigaz este practic similar cu cele utilizate la masinile de taiere CNC.

Se observa in figura 8 prezenta unui conductor care faciliteaza folosirea capului de taiere ca senzor de contact.

In fig.10a se prezinta in detaliu un cap de taiere oxigaz pentru sisteme robotizate, iar in fig.10b taietura tipica din punct de vedere al calitatii ce se poate obtine pe astfel de sisteme.

a) b)

Figura 10. a) Cap de taiere oxigaz pentru sisteme robotizate b) taietura tipica pentru astfel de sisteme

Premizele si efectele procesului de taiere cu oxigaz

Un proces continuu de taiere oxigaz poate sa se produca in rostul taiat numai daca sunt indeplinite urmatoarele conditii:

daca muchia superioara a taieturii se afla in permanenta la temperatura de aprindere ;

daca exista in permanenta o cantitate suficient de mare de atomi din substantele reactivante (oxigen si fier) ;

daca caldura de reactie este suficienta pentru a produce lichefierea produsilor de reactie ;

daca energia cinetica a jetului de oxigen este suficient de mare pentru a produce purjarea ( indepartarea ) filmului de material topit

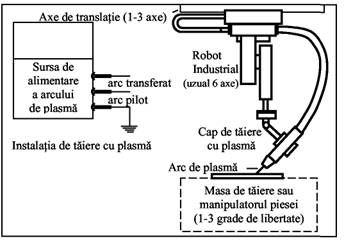

Sisteme robotizate de taiere cu plasma.

Datorita numeroaselor avantaje tehnico-economice, in ultimul timp se constata tendinta de inlocuire a flacarii oxigaz cu arcul de plasma.

Atat comanda mediilor plasmagene si de protectie, controlul energiei arcului de taiere, precum si sesizarea arderii acestuia se pot face mult mai usor decat la sistemele oxigaz, pe cale electrica.

Figura 11. Aspect din timpul taierii robotizate cu plasma de aer

Ca si in cazul taierii pe masini automate, piesele pot fi asezate pe mese de taiere, prevazute cu cuie conice sau role. In cazul taierii robotizate apare posibilitatea suplimentara de a pune piesele pe o masa de pozitionare cu 1 - 3 grade de mobilitate, ca in figura 12., ceea ce permite sanfrenari oricat de complexe.

Figura 12. Sistem complex pentru taierea robotizata cu arc de plasma, avand 8 pana la 12 grade de libertate.

In cazul reperelor de mari dimensiuni, robotii obisnuiti (antropomorfi) se deplaseaza cu ajutorul unui sistem cartezian de baza, avind axe, obtinandu-se in mod curent volume de lucru de 10 x 4 x 2,5 m3; un astfel de sistem este infatisat in figura 13, iar cateva dintre reperele debitate pe el in figura 1

Capetele pentru taierea robotizata cu arc de plasma pot fi cilindrice sau pot avea forma din figura 15, care permite abordarea cu diverse unghiuri prestabilite a operatiilor de debitare/sanfrenare: prinderea capului pe axa finala a robotului se poate face pe portiunea verticala (ca in figura) sau pe portiunea adiacenta inclinata.

Figura 13. Sistem robotizat pentru taierea pieselor de mari dimensiuni

b)

Figura 1 Repere avand configuratie complexa ( a ), debitate pe un sistem robotizat de taiere cu plasma ( b ).

Capetele moderne de taiere sunt prevazute cu diuze din aliaje dure de cupru, racite cu apa si electrozi de zirconiu „Tiafhiu” in cazul taierii cu azot sau oxigen.

Uzura acestora este redusa: o pereche electrod / diuza asigura taierea a 3 pana la 120 metrii de taietura in tabla de 10 mm.

Figura 15. Cap tipic pentru taierea robotizata cu arc de plasma.

Procedeul de taiere cu plasma si oxigen, dezvoltat in ultimele decenii prezinta anumite perticularitati.

Arcul de plasma se prezinta sub forma unui fascicol bine legat, pune la dispozitie o cantitate mare de energie termica si este capabil astfel sa topeasca materialul pe toata grosimea taieturii. In plus, jetul fierbinte, avand temperaturi intre 4000 si 20000 °K, poseda o energie cinetica mare, care usureaza indepartarea materialului topit.

Oxigenul patrunde prin jetul de plasma si se incalzeste in asa masura, incat moleculele sale sunt disociate si trec intr-o stare ionizata, in care conductibilitatea electrica este considerabila. In aceste conditii, reactivitatea oxigenului se diminueaza odata cu cresterea temperaturii. Ca urmare, la taierea cu plasma si oxigen nu se indeplineste conditia a doua din cele patru prezentate. Se poate demonstra chiar si prin calcul ca, deasupra temperaturii de 4500°C, reactia dintre fierul continut in metalul de baza si oxigen nu mai este posibila. Acest lucru inseamna ca in imediata apropiere a frontului de taiere, fierul nu este oxidat. Taierea cu plasma si oxigen este, in consecinta, un procedeu de taiere prin topire.

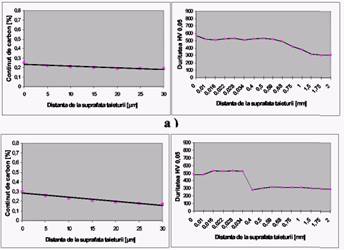

Orice arc de plasma are de-a lungul diametrului sau o repartitie caracteristica a temperaturii. Miezul arcului - extrem de fierbinte - este inconjurat de o teaca de gaz (O2), relativ rece. Din acest motiv, aceasta manta poate produce o oarecare oxidare a suprafetei de taiere. Cercetari analitice si metalurgice precum si masuratori ale duritatii au confirmat ca modificarile produse de oxigen pe muchiile taieturilor sunt mai mici la procedeul de taiere cu plasma decat la procedeul autogen de taiere, dupa cum se arata in figura 16.

b)

Figura 16. Modificarile muchiei taieturii la procedeul de taiere cu laser si oxigen ( a ) si modificarile muchiei taieturii la procedeul de taiere cu plasma si oxigen ( b ).

Se pot aduce mai multe argumente in favoarea folosirii oxigenului la taierea cu plasma. Oxigenul are o serie de proprietati care il fac sa se preteze pentru un gaz de plasma: caldura specifica (entalpie) si conductibilitate calorica, ambele mari.

Prin influenta sa asupra metalului topit, oxigenul face ca baia topita sa fie mai fluida ceea ce favorizeaza procesul de degazare a topiturii. De asemenea, in cazul oxigenului se pot evita acumularile compusilor de azot pe suprafetele taiate.

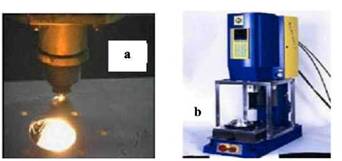

Pe langa taierea propriu - zisa, echipamente asemanatoare, compuse dintr-un robot si o instalatie laser se folosesc actualmente la curatirea suprafetelor metalice, marcare sau perforare. De exemplu, compania americana DATRONIX a pus la punct un sistem de perforare cu fascicol laser al circuitelor imprimate.

Echipamentul, dezvoltat la finele anilor 90, poate perfora pana la 1000 de orificii pe secunda, in textolit stratificat armat cu fibre de sticla, avand sase straturi de cablaj din cupru.

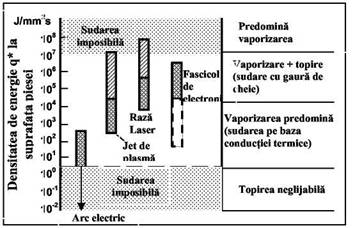

Graficele aratate in continuare ilustreaza dependenta dintre coeficientii de interactiune ai materialelor cu raza laser si lungimea de unda X a acesteia, pentru cateva dintre cele mai comune metale. Barele verticale din figura reprezinta intensitatea relativa de interactiune pentru doua tipuri uzuale de laser, cel care foloseste alexandritul (A) si cel bazat pe neodim-ytrium (Y).

Pentru acestea si pentru alte materiale, laserul cu alexandrit este evident mai avantajos energetic. Ca domeniu principal de aplicare se mentioneaza in literatura taierea tablelor si foliilor subtiri metalice.

Figura 17. Coeficientii de intensitate relativa de interactiune dintre fascicolul laser si cateva metale uzuale.

Se remarca din figura prezentata ca lungimile de unda ale celor doua surse laser analizate sunt in infrarosul apropiat ( 755 nm ) pentru alexandrit, respectiv domeniul mijlociu al radiatiei infrarosii ( 1060 nm ) in cazul laserului Nd:YAG. Parametrii principali ai laserului cu alexandrit sunt:

energia impulsurilor: 5 - 40 J / impuls ;

puterea medie : 10 - 100 J;

durata impulsurilor : 0.1 - 10 ms ;

frecventa impulsurilor : 1 - 20 Hz.

Constituind o sursa de energie pura, perfect controlabila de pana la 56 kW, atat laserul cu CO2 cat si cel cu Nd:YAG continua sa fie aplicate pe scara larga la taierea materialelor, obtinandu-se taieturi acurate, calitative si repetitive intr-un domeniu larg de grosimi.

Fata de metodele clasice de taiere, laserul permite si decupari pe piesele deja uzinate final, fara a produce distorsiuni termice. In ultimii ani, laserul a devenit o unealta tehnologica uzuala, inlocuind de exemplu poansoanele pentru decupare mecanica.

Posibilitatea de a taia piese tridimensionale complexe in conditii de mare precizie, cu zone minimale afectate termic, a contribuit la o crestere substantiala a aplicarii laserelor - atat cel cu CO2 cat si cele solide la aceste procese.

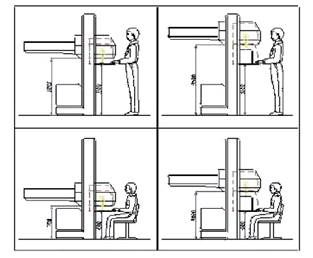

La puteri mici, laserul este fixat direct pe ultimul grad de mobilitate al robotului, pe cand in cazul puterilor mari fascicolul de lumina coerenta este condus prin tubulaturi adecvate. De asemenea, exista producatori de sisteme manuale pentru taiere cu laser ca si cel prezentat in figura 18. Tubulaturile folosite pot fi rigide, in cazul puterilor mari (peste 23 kW), compuse din mai multe segmente articulate, prevazute cu oglinzi in nodurile articulatiilor. Datorita energiilor mari vehiculate la nivelul suprafetelor acestor oglinzi, ele sunt racite cu lichid, in circulatie fortata.

Figura 18. Loc de munca destinat operatiilor de taiere manuala cu laser.

Sisteme robotizate de taiere cu jet de apa

Debitarea cu un jet de apa sub presiune reprezinta o tehnologie care se impune tot mai mult, in special la debitarea materialelor neferoase.

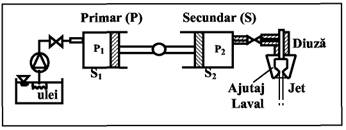

Pentru materialele uzuale se folosesc instalatii care ridica presiunea apei la 2000 -4000 bar, realizate pe baza unor pompe cu dublu efect.

In circuitul primar, o pompa hidraulica furnizeaza ulei la o presiune de 180200 bar, care ataca primarul amplificatorului hidraulic (P in figura 19.). In secundar apa este comprimata de catre pistonul S, presiunea rezultata fiind dedusa din egalitatea:

P1 * S1 = p2 * S2

in consecinta p2 = S1/S2*p1

Figura 19. Taierea robotizata utilizand un jet de apa la mare presiune.

Figura 20. Schema de principiu a generatorului de presiune utilizat la taierea cu jet de apa.

Utilizand apa pura, dedurizata, se pot taia metale cu grosimea pana la 58 mm. Pentru grosimi mai mari se introduc lateral in jetul de apa sub presiune pulberi minerale (corindon sau mai ales granat) care exercita un efect abraziv puternic si fac posibila taierea unor grosimi de pana la 2530mm.

|