PRINCIPII DE BAZA ALE TEHNOLOGIILOR DE FABRICARE SI REPARARE A VEHICULELOR FEROVIARE

1.1. Notiuni introductive

Ritmul de dezvoltare economica pe plan mondial, rezultat al noilor tehnologii de elaborare a materialelor, fabricare și reparare a produselor, precum și modernizarea celor existente, in vederea obținerii unor performanțe superioare, constituie un imperativ major al oricarei etape istorice, in toate domeniile tehnice și, implicit, in domeniul vehiculelor feroviare.

Tehnologia de fabricare, reparare și incercare a vehiculelor feroviare, constituie un caz particular al uneia dintre științele fundamentale ale tehnicii, tehnologia.

Tehnologia este stiinta aplicativa ce studiaza transformarile suferite de materii prime, materiale si semifabricate in procesul tehnologic de lucru, avand ca și scop obtinerea de produse, in 232b11c conditii tehnico-economice optime.

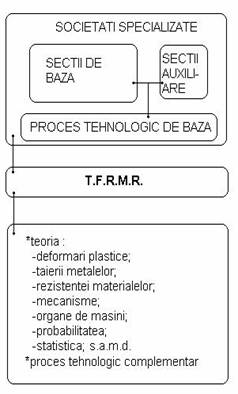

Prin urmare, tehnologia de fabricare și reparare a vehiculelor feroviare (fig.1.1) analizeaza procesele tehnologice utilizate la fabricarea și repararea vehiculelor feroviare, pentru intregul ciclu: reper, subansamblu, ansamblu, produs final, atat individual cat și corelate, astfel incat rezultatul acțiunilor sa corespunda calitaților constructive și funcționale preconizate. Tehnologia este strans corelata cu gradul de complexitate al produselor.

Produs al unui proces tehnologic complex, vehiculul feroviar reprezinta o construcție alcatuita dintr un numar mare de ansamble și subansamble, de forme, dimensiuni și materiale diferite. De aceea, societațile care fabrica sau repara vehicule feroviare (fig.1.2) sunt organizate pe secții de baza și auxiliare, legate intre ele prin procese de producție, iar conceperea tehnologiei de fabricare, respectiv de reparare, se realizeaza in concordanța cu fundamentarile din teoria deformarii plastice, a taierii metalelor, a rezistenței materialelor, a mecanismelor și organelor de mașini, teoria probabilitaților și statistica, precum și alte discipline tehnice, teoretice și aplicative. De asemenea, tehnologia mecanica aplicata este completata cu procese tehnologice electrice, chimice, termice, electronice și automatizari.

Fig.1.2. Interconexiunea dintre societatea de producție și tehnologia de fabricare și reparare a vehiculelor feroviare

In vederea asigurarii acestor condiții este necesara determinarea caracteristicilor funcționale pentru diferite regimuri de serviciu, in baza carora se obțin parametrii de funcționare ai vehiculului feroviar.

Determinarea și verificarea caracteristicilor funcționale se realizeaza prin incercari sistematice, la stabilirea lor avandu se in vedere condițiile concrete de exploatare și de economicitate ridicata a transportului.

Pentru ca un proces tehnologic sa fie optim, este necesar ca la elaborarea sa sa se țina cont de factorii care ii pot influența calitatea (tab. 1.1).

Tab.1.1

Factori de influența ai unui proces tehnologic la fabricarea/repararea vehiculelor feroviare

Dupa determinarea caracteristicilor funcționale și fabricarea prototipului vehiculului respectiv, acesta este supus unor verificari experimentale de tipul celor prezentate in tabelul 1.2.

Tab.1.2

Verificari experimentale ale prototipului vehiculului feroviar

1.2.Procesul de productie la fabricarea si repararea materialului rulant

Obtinerea produselor, in general, este rezultatul unui proces de productie care inglobeaza activitatea unei unitati industriale. In cadrul proceselor de productie din unitatile industriale care au drept scop fabricarea si repararea materialului rulant, se urmareste proiectarea procesului de productie astfel incat sa cuprinda toate elementele vehiculului respectiv.

Un proces de productie, fie ca este de fabricare, fie ca este de reparare, se constituie din procese de baza, auxiliare si de deservire.

Procesul de productie de baza constituie un loc central in procesul de productie al unitatii respective si cuprinde procesele de productie care au ca obiect fabricarea si repararea:

v ansamblului vagonului;

v elementelor componente:

osie montata;

boghiuri;

suspensie;

aparat de tractiune etc.

Procesele de productie auxiliare cuprind acele procese care contribuie, direct sau indirect, la realizarea procesul de productie de baza, urmarind asigurarea productiei cu:

v materiale;

v semifabricate;

v instrumente si dispozitive de masura;

v energie electrica;

v oxigen;

v aer comprimat etc.

Procesele de productie de deservire nu au un produs rezultant dar contribuie la realizarea proceselor tehnologice de baza prin:

v transportul si depozitarea materialelor si produselor;

v controlul desfasurarii proceselor de baza si auxiliare;

v cercetarile de laborator etc,

Particularizand procesul de productie pentru unitati care repara vagoane, se disting urmatoarele etape:

v identificarea defectelor componente;

v dezmembrarea subansamblelor;

v curatarea pieselor in vederea descoperirii si a altor defecte;

v constatarea si stabilirea reparatiilor necesare;

v repararea defectelor sau inlocuirea pieselor cu altele noi, atunci cand reparatia nu mai este posibila;

v controlul reparatiilor;

v asamblarea generala;

v vopsirea vagonului;

v incecarea vagonului.

1.3. Procesul tehnologic la fabricarea si repararea materialului rulant

1.3.1. Structura sistemelor tehnologice

In cadrul proceselor de productie care se desfasoara organizat, cu ajutorul masinilor si aparatelor, realizarea produselor se face in urma desfasurarii proceselor tehnologice de lucru, in decursul carora se efectueaza modificari si transformari ale substantei necesare obtinerii produselor.

Pornind de la resursele naturale, prin procese tehnologice specifice industriei extractive (fig. 1.3.), se obtin materialele brute.

Materialele brute, prin procese tehnologice de fabricatie (fig. 1.4) specifice industriei constructoare de masini, trec succesiv prin urmatoarele faze: materiale de fabricatie, semifabricate, piese si ansambluri.

![]()

Fig. 1.3. Schema de principiu a proceselor tehnologice specifice industriei extractive

Preparare

Tratamente

|

Confectionare Tratamente |

|

Confectionare Tratamente Suprafatare |

|

Asamblare Suprafatare |

Fig. 1.4. Schema de principiu a proceselor tehnologice de fabricatie a masinilor si aparatelor

Procesul tehnologic de elaborare poate fi:

v elaborare primara pentru a extrage metale sau aliaje industriale brute (cu impuritati) din minereuri sau alte aliaje;

v elaborare secundara pentru a obtine materiale metalice cu impuritati limitate procentual printr-o gama specifica de operatii.

Procesul tehnologic de fabricație cuprinde urmatoarele componente:

v procesul tehnologic de confectionare pentru obtinerea de materiale semifabricate din materiale sau piese din materiale semifabricate prin modificarea formei, dimensiunilor, pozitiei reciproce si calitatii suprafetelor (prelucrare dimensionala) sau numai in stratul de suprafata prin modificarea rugozitatii suprafetelor (modificarea netezimii suprafetelor)

v tratament pentru modificarea proprietatilor fizico-chimice ale unui material:

tratament de volum, in intreaga masa;

tratament de suprafata, in stratul superficial:

v suprafatare prin modificari fizico-chimice in stratul tratat, daca este necesar sa se realizeze, la un obiect semifabricat sau la o piesa, un strat de suprafata de grosime relativ redusa, dar cu proprietati diferite de cele ale straturilor din adancime:

tratamente de suprafata

tratamente de acoperire.

v procesul tehnologic de asamblare etapa finala in structura sistemelor tehnologice constand din (fig.1.5.):

asamblare rigida (imbinare), care nu da posibilitatea pieselor sa aiba o miscare relativa reciproca in timpul functionarii;

asamblare nerigida, care se efectueaza asigurand pieselor posibilitatea de miscare relativa reciproca in timpul functionarii.

|

Prin lipire |

|

Prin turnare cu inglobare |

|

Prin deformare plastica |

|

Prin deformare elastica |

Fig. 1.5. Structura proceselor tehnologice de asamblare

Procesele tehnologice se realizeaza prin aplicarea diferitelor metode tehnologice.

Metoda tehnologica este un mod sistemic si principial de executare a unei operatii singulare sau a unei serii de operatii dintr-un proces tehnologic sau dintr-o serie de procese tehnologice, comun (dupa natura fenomenelor, rezultatelor etc.) pentru mai multe clase de procedee tehnologice.

Procedeul tehnologic stabileste mijloacele prin care se poate aplica o metoda tehnologica prin prisma utilajului tehnologic, a mediului de lucru, a materialului de adaos etc.

Aplicarea unei metode tehnologice se face prin intermediul procedeelor tehnologice. Una si aceeasi metoda se poate aplica prin mai multe procedee. Procedeele tehnologice ale unei metode se deosebesc intre ele prin utilajul tehnologic folosit.

Procesul tehnologic de fabricatie este constituit din operatii executate succesiv serie, sau simultan in paralel.

Operatia tehnologica, parte componenta a procesului tehnologic de lucru, este o activitate ordonata si limitata in timp, executata fara intrerupere de catre unul sau mai multi operatori umani, la un singur loc de munca, asupra unuia sau mai multor materiale supuse prelucrarii.

Faza este acea parte a operației care se executa, la o singura așezare sau poziție a semifabricatului, cu o singura scula sau cu mai multe, asupra uneia sau mai multor suprafețe prelucrate simultan, cu un regim de așchiere dat.

Trecerea reprezinta acea parte a fazei, realizata la o singura deplasare a sculei, respectiv sculelor, in sensul avansului fața de suprafața care se prelucreaza și este compusa din manuiri și mișcari.

Manuirea este constituita din totalitatea mișcarilor pe care le efectueaza operatorul pentru pregatirea sau executarea unei piese (așezarea și fixarea piesei, apropierea sculei de piesa, pornirea motorului etc.).

Mișcarea reprezinta cea mai mica parte a unei manuiri care poate fi masurabila in timp.

Transformarile ce definesc operatiile au loc in spatiul de lucru. In figura 1.6 este prezentata schema realizarii operatiei tehnologice, incluzand toate elementele necesare acesteia.

Corpurile ajutatoare, dispozitivele

si echipamentele de completare reprezinta echipamentul tehnologic. Acesta, impreuna cu masinile

si aparatele de lucru formeaza utilajul

tehnologic (fig. 1.7) necesar operatiei, procesului de fabricatie

etc.

Fig. 1.7. Schema utilajului tehnologic 1.3.2. Prelucrarea dimensionala Metodele

tehnologice de fenomen prin care se realizeaza suprafetele reale ale

obiectelor semifabricate, pieselor si ansamblelor pot fi clasificate in

mai multe categorii [12], in functie de scopul urmarit la fabricare

si de modificarile principale ce se desfasoara in

timpul prelucrarii dimensionale.

1.4. Principii de baza la

proiectarea procesului tehnologic 1.4.1. Principiul mecanismului de

alegere a procesului tehnologic Un produs

se poate obtine, din punct de vedere tehnic, prin mai multe metode sau

procedee. Dintre toate este necesar sa fie ales acel procedeu prin care se

obtine productivitatea dorita cu eforturi minime in ceea ce

priveste consumul specific de energie, materiale, forta de

munca si mijloace tehnice, cu efecte maxime de economicitate,

tehnologicitate si calitate a produsului, in conditii de

siguranta a prelucrarilor si protectia muncii. In proiectarea

unui proces tehnologic se porneste cu analiza documentatiei tehnice

si a conditiilor tehnice. Se stabileste ordinea de realizare a

operatiilor, se aleg instalatiile și echipamentele si se

efectueaza calculul regimurilor tehnologice si normarea. Daca

este necesar se realizeaza calcule de precizie, se stabilesc erorile de

prelucrare, dimensiuni etc. La

procesele de reparare obiectivul prelucrarii il reprezinta

detalaliile reparabile la care, in exploatare, se pot schimba dimensiunile,

forma si proprietatile suprafetelor de lucru. Se impune

astfel, la proiectarea proceselor tehnologice de reparare, studiul rolului

functional al elementului vizat, a gradului sau de uzura si

deteriorarea in exploatare, analiza conditiilor tehnice la fabricarea

detaliilor si a indicatiilor de montaj. Pentru

alegerea procesului tehnologic optim trebuie sa se tina cont de

o serie de factori initiali ce pot fi

grupati in doua mari categorii: v factori initiali obiectivi

invariabili ce au in vedere scopul productiei, programul de fabricatie si

potentialul tehnico-economic; v factori initiali variabili, optionali

care determina doar calea de realizare a procedeului. Mecanismul

alegerii procesului tehnologic optim se realizeaza, in principiu, conform figurii

1.8. Fig.1.8. Schema de principiu a

mecanismului de alegere a procesului

tehnologic 1.4.2. Factori

initiali obiectivi invariabili 1.4.2.1. Natura produsului Natura produsului constituie

factorul concret de scop al producției, fixat prin comenzi și contracte

și reprezentat de proiectul tehnic

al produsului (proiect de execuție), care trebuie sa

conțina toate elementele necesare fabricației produsului

respectiv: v borderoul de desene

servește la identificarea desenelor și la orientarea tehnologului asupra

volumului proiectului iar in rubricile sale se trece denumirea fiecarui

desen, numarul și formatul acestuia, numarul de planșe

etc.; v nomenclatorul de piese

(standardizat) este constituit din liste in care sunt trecute reperele

fiecarui subansamblu, indicații asupra materialului reperului,

greutatea bruta și neta; v desenele de ansamblu, subansamblu, de

execuție v memoriul justificativ de calcul este

documentul in care sunt expuse ideile de concepție care justifica

datele caracteristice alese (caracteristici principale ale circuitului de

forța, ale transmisiei, calcule de rezistența etc.); v documentația tehnica, care

trebuie sa conțina: directivele

tehnologice conțin indicații privind

particularitațile de fabricație a unor subansamble sau ansamble,

indicații privind incercarea unor organe sau chiar a agregatului; memoriul

tehnic cuprinde caracteristicile vehiculului proiectat, descrierea

funcționarii lui, economicitatea, indicații privind

particularitațile de exploatare economica; cartea

mașinii are toate indicațiile privind intreținerea

și exploatarea utilajului respectiv; caietul de

sarcini reprezinta ansamblul condițiilor de omologare

și recepție. 1.4.2.2. Volumul si programul productiei Volumul

si programul productiei constituie o condiție obiectiva,

concretizata in cantitatea de produse și termenul de livrare. Cantitatea

de produse (volumul producției) se calculeaza pe loturi, in

funcție de doua componente de baza: v volumul de

produse Pp; v volumul de

repere Pr, intre care exista relația: Pr = n* Pp ( 1+ Csc+CRb) (1.1) unde: n numarul de repere de acelasi fel continute de produs; Csc - coeficientul de piese de schimb CRb - coeficientul de piese rebutate. Se calculeaza

coeficientul de piese de schimb cu relația 1.2: Csc = (1.2) unde: Psc - numarul total de piese de schimb produs pe lotul de produse, și coeficientul de piese

rebutate cu relația 1.3: CRb

= (1.3) unde: PRb - numarul total de piese rebutate acceptate pentru lotul de

produse. In functie de numarul produselor executate serie de

fabricatie, organizarea productiei se face in mod diferentiat,

astfel: v productie individuala (de

unicate): produsele se fabrica intr-un

singur exemplar sau intr-un numar redus de exemplare; la locurile de munca se

executa o varietate mare de operatii fara a se repeta sau

se repeta la intervale regulate; specifica pentru productia

masinilor si aparatelor mari, precum si cea a prototipurilor. v productia de serie produsul se fabrica in loturi (cantitatea de produse de acelasi

fel care intra odata in lucru, la un loc de munca); la majoritatea locurilor de

munca se executa periodic aceleasi operatii asupra

loturilor de piese; specifica fabricarii

masinilor-unelte, pompelor, masinilor agricole, aparatelor electrice

etc. v productia de masa produsul se executa in mod continuu la

acelasi loc de munca; caracterizata de ritmul de

producție; productia este organizata dupa

principiul fluxului tehnologic; ritmul de

productie (raportul dintre marimea productiei si timpul efectiv

dintr-un an); la fabricarea autoturismelor, a unor motoare

electrice, televizoare, calculatoare,

imprimante, rulmenti, cuie etc. Daca seria de

fabricatie este formata dintr-un numar mai mic de produse,

productia se numeste de serie mica si prezinta

caracteristici apropiate de productia individuala. Daca numarul produselor pe serie

este mai mare, aceasta se numeste de serie mijlocie, iar daca

numarul produselor este si mai mare, productia este de serie mare si se apropie de

productia de masa. Influenta seriei de fabricatie

asupra calitatii proceselor tehnologice Factorul analizat Productia de unicate

(serie) Serie mijlocie Productie de masa Diveritatea produselor Mare Mijlocie Mica Pregatirea fabricatiei Costuri mari pe produs Costuri mijlocii pe produs Costuri mici pe produs Masini si utilaje Universale Specializate, speciale Linii automate Ciclul de fabricatie Lung Mediu Scurt Productivitatea Scazuta Medie Mare 1.4.2.3. Nivelul tehnico economic al unitatii Nivelul

tehnico economic al unitatii reprezinta o condiție

obiectiva inițiala ce ține seama de: v

posibilitatile economice de finantare a productiei atat pentru

acoperirea cheltuielilor directe in procesul de productie, cat si a

celor suplimentare, pentru pregatirea productiei; v

dotarea tehnica și posibiltațile

de completare a dotarii prin investiții sau autodotari v

capactitatea de a acoperi necesarul

de forta de munca in vederea conceptiei, proiectarii

si realizarii efective a productiei; v

asigurarea procesului de

productie cu materiale si energie; v

asigurarea serviciilor, protectiei

muncii, protectiei mediului etc. Factorii

initiali obiectivi sunt deci restrictivi pentru inceperea procesului de

productie pentru un anumit produs. 1.4.3. Factori initiali variabili 1.4.3.1. Caracteristici tehnologice 1.4.3.1.1. Considerații generale Caracteristicile

tehnologice reprezinta niste marimi care definesc calitatea

transformarii rezultata printr-un anumit proces tehnologic al unei

anumite metode. In timpul procesului de prelucrare,

obiectul supus prelucrarii cat si utilajele cu care se

actioneaza sufera o serie de transformari. Variabilele care

exprima cantitativ si calitativ aceste transformari constituie

caracteristici tehnologice. Acestea sunt, conform figurii 1.9: v precizia

geometrica; v starea

suprafetelor; v productivitatea

procesului; v uzura utilajului, toate

intr-o continua si stransa interdependenta.

Fig.1.9.

Caracteristicile tehnologice la prelucrarea mecanica

Fig. 1.6. Schema realizarii operatiei

tehnologice

In constructia de

masini si aparate, prelucrarea

dimensionala are ponderea cea mai insemnata deoarece obiectul

productiei il constituie fabricarea pieselor componente ale sistemelor

tehnice. Obiectele, semifabricate si piese, se obtin prin prelucrarea

dimensionala a materialelor elaborate, adica in urma realizarii

suprafetei reale a obiectului sau piesei, printr-o metoda

tehnologica de fenomen: turnare, deformare plastica, aschiere

etc.

Precizia geometrica a piesei prelucrate

1.4.3.1.2. Precizia geometrica

Prin precizie geometrica se intelege gradul de apropiere a:

v dimensiunilor;

v formei geometrice;

v pozitiei reciproce,

a suprafetelor prelucrate fata de valorile lor nominale indicate in desen [15] (fig. 1.10).

Dimensiunea este un numar care exprima, in unitatea de masura aleasa, valoarea numerica a elementelor masurabile ale piesei (lungimi, diametre, unghiuri etc.). Aceste valori sunt trecute pe desen si poarta denumirea de cote [9].

Dimensiunea piesei realizate, obtinuta prin masurare, adica dimensiunea efectiva, difera de dimensiunea ideala teoretica, inscrisa pe desen si denumita dimensiune nominala. Pentru obtinerea, in timpul procesului de prelucrare, a unei apropieri cat mai mari intre cele doua dimensiuni se introduc dimensiunile limita. Diferenta dintre cele doua dimensiuni se numeste camp de toleranta (T).

Fig. 1.10. Caracteristici de precizie

geometrica

Gradul de apropiere a celor doua dimensiuni limita, maxima si minima, se numeste abatere: abatere superioara (As) si abatere inferioara (Ai).

Precizia dimensionala este asigurata cand dimensiunea efectiva a piesei se incadreaza in campul de toleranta prescris si este cu atat mai mare cu cat campul de toleranta este mai mic.

Piesele se concep, in etapa de proiectare, cu o forma geometrica ideala [1]. Fata de aceasta, in urma procesului de prelucrare, ca urmare a imperfectiunii sistemului tehnologic si factorilor insotitori ai procesului, se obtine o forma efectiva a piesei care prezinta abateri fata de forma nominala forma ideala.

Precizia formei geometrice se poate considera, fie examinand precizia suprafetei piesei, fie prin sectionarea suprafetei piesei. Se vor distinge astfel abateri de forma a suprafetei si abateri de forma a profilului.

Abaterile de la forma data a suprafetei sunt: neplaneitatea (concavitatea si convexitatea) si necilindricitatea.

Abaterile de forma a profilului sunt: nerectilinitatea si necircularitatea (ovalitate, cilindricitate).

Pozitia reciproca a unor elemente geometrice in raport cu anumite baze de referinta poate fi afectata de abateri de la pozitia prescrisa modelul teoretic considerat.

Atat elementele geometrice, cat si bazele de referinta pot fi suprafete, axe, plane de simetrie.

Abaterea limita de pozitie este valoarea maxima, in modul, admisa din punct de vedere functional, fata de pozitia normala.

Pozitia nominala este pozitia elementelor geometrice determinata prin dimensiuni, liniare si unghiulare, nominale, fata de baza de referinta.

Abaterea de la pozitia nominala poate fi abaterea de la pozitia nominala a unei drepte sau a unei axe si reprezinta distanta maxima dintre dreapta adiacenta sau axa adiacenta si pozitia nominala a dreptei, respectiv a axei considerate.

Abaterile de la pozitia nominala pot fi: abateri de la coaxialitate si concentricitate, abateri de la simetrie, abateri de la intersectare, abateri de la paralelism, abateri de la perpendicularitate, abateri de la inclinare.

Starea suprafetelor

Starea suprafetelor pieselor obtinute in urma prelucrarii poate fi definita prin caracteristicile care exprima starea geometrica si starea fizico-chimica a suprafetelor respective (figura 1.11).

Starea geometrica a suprafetei este reliefata prin abaterile de forma, abateri de ordinul 1, ondulatii, abateri de ordinul 2 si rugozitate (abateri de ordinul 3 si 4).

Ondulatiile au aspectul unor valuri care se succed periodic. Cauza aparitiei lor este neuniformitatea procesului de prelucrare, vibratiile din sistemul tehnologic etc. Ondulatiile au un caracter periodic. Daca nu se observa periodicitate, abaterea nu constituie ondulatii, ci abatere de la forma geometrica a suprafetei.

Ondulatia reprezinta ansamblul neregularitatilor periodice care formeaza abaterile geometrice de ordinul 2 si al caror pas este de cateva ori mai mare decat adancimea lor.

Rugozitatea este reprezentata de urmele ramase pe suprafata piesei dupa procesului de prelucrare, fiind formata din abateri de ordinul 3 si de ordinul 4.

Abaterile de ordinul 3 constituie componenta rugozitatii cu caracter periodic, respectiv microneregularitatile care depind de cinematica procesului de prelucrare.

Aprecierea cantitativa a rugozitatii se face prin:

v abaterea medie aritmetica a profilului Ra;

v inaltimea medie a neregularitatilor Rz

v adancimea maxima a neregularitatilor Rmax

In cazul suprafetelor libere, rugozitatea nu are deosebita importanta. La piesele asamblate, unde suprafetele vin in contact unele cu altele, rugozitatea influenteaza: mentinerea raportului dimensiunilor de contact in limitele admise pentru caracteristica de asamblare, rezistenta la uzura a suprafetelor in contact, rezistenta la oboseala, rezistenta la coroziune, durabilitatea, aspectul, precizia dimensionala precum si economicitatea procesului de prelucrare.

Un criteriu de apreciere a

calitatii suprafetei il

reprezinta caracteristicile ce

exprima structura si proprietatile stratului superficial

modificat termic și care sunt datorate modificarii

proprietatilor fizico-chimice ale stratului superficial, in raport ce

cele ale materialului de baza, ca urmare a procesului de prelucrare. Procesul

de prelucrare provoaca sfaramarea grauntilor cristalini

ducand la schimbarea grosimii stratului superficial modificat termic. Campul

termic rezultat poate determina modificari si in ceea ce

priveste compozitia

chimica si structura metalografica a stratului superficial

modificat termic. Astfel, structura stratului superficial difera

intotdeauna de cea a materialului de baza. Solicitarile

mecanice ale stratului superficial conduc la deformarea plastica a

acestuia, insotita de cresterea microduritatii ca

urmare a ecruisarii. Ciclul

termic la care este supus stratul superficial si deformarea sa

plastica afecteaza starea de tensiuni interne si modifica

marimea si distributia initiala a acestora. De

asemenea, in urma procesului de prelucrare se constata modificari ale

stratului superficial determinate de rezistenta la uzare si coroziune, precum si

existenta si marimea fisurilor. Productivitatea Productivitatea este

masura ritmicitatii de obținere a productiei, evaluata

in unitati de produs realizate in unitatea de timp. Ea poate fi

determinata pe baza normei tehnice de timp NT, a carei

structura este reprezentata in fig 1.12. Fig. 1.12. Structura normei

tehnice de timp Norma

tehnica de timp NT este

alcatuita din timpul de pregatire incheiere Tpi

și timpul unitar Tu. Timpul

de pregatire incheiere Tpi,

aferent etapei de pregatire a producției și

activitații de dupa desfașurarea ei, cuprinde: v primirea desenelor

și a dispozițiilor de lucru; v primirea

dispozitivelor, sculelor si verificatoarelor v reglarea

initiala, fixarea sculelor si dispozitivelor i reglarea

initiala la cota v predarea

dispozitivelor, sculelor si verificatoarelor; v predarea produsului extecutat și a materialelor

ramase. Timpul unitar Tu este timpul stabilit pentru executarea unui produs sau a unei unitați

de lucru și se compune din : v timpul efectiv de prelucrare sau timp operativ Top, in componența caruia

intra timpul de baza tb , numit

și timp de prelucrare, ce cuprinde operații de așchiere,

forjare, matrițare, tratamente termice, sudare, montare, etc., in decursul

acestora avand loc modifcarea o

aspectului o

formei; o

dimensiunilor; o

poziției fizico-chimice

ale corpurilor etc. timpul auxiliar ta, ce se refera la o

prinderea și desprinderea piesei de prelucrat o

pornirea și oprirea utilajului o

apropierea și indepartarea rapida a

sculei o

timpul necesar masuratorilor și

verificarii. v timpul de deservire Tdl a locului de munca necesar pentru

menținerea acestuia in stare corespunzatoare executarii

lucrarii, fiind alcatuit din : timpul de deservire

tehnica tdt, cand se realizeaza: o

schimbarea sculei uzate sau reascuțirea sa; o

reglarea sistemului tehnic. timpul de deservire organizatorica tdo,

care se refera la: o

curațarea și ungerea utilajului o

curațarea și depozitarea sculelor la

inceputul și sfarșitul zilei; o

indepartarea șpanului, a materialelor

secundare,etc. o

predarea schimbului de lucru. v timpul de intreruperi reglementate Tir, compus din timpul de odihna și necesitați ton; timpul de intreruperi tehnico-organizatorice tto,

necesar pentru: o

intreținerea periodica a utilajelor o

inlocuirea unor dispozitive, materiale, etc. Revenind la norma

tehnica de timp pentru realizarea unei piese fabricate intr-un lot de n

piese, aceasta se poate calcula cu relațiile 1.4 și 1.5. N iar norma tehnica pentru intregul lot de piese este: NTT= Tpi+ n(Top+Tdl+Tir) (1.6) Cresterea productivitații

proceselor se obține prin micșorarea timpului de prelucrare sau

montaj a produslui sau ansamblului. Acesta se realizeaza prin reducerea

timpilor de baza la un timp auxiliar dat, ceea ce inseamna

intensificarea proceselor tehnologice de prelucrare. Pentru o anumita metoda

thenologica de execuție a semifabricatelor sau de prelucrare

mecanica se poate determina o

dependența intre eroarea la prelucarea mecanica Δt și norma

de timp a prelucrarii, sub foma: NT=Ntmin+K/( Δt-Δmin)m (1.7) unde : NTmin timpul

minim posibil de executare a lucrarii Δmin-eroarea minima ce

poate fi realizata K,m- parametrii caracteristici ai

prelucrarii tehnologice considerate Dependența dintre costul C și

precizia prelucrarii este data de o relație similara curbei

NT=f(Δt) din figura 1.13: NT[nn] I II III NTmin 0 Δmin Δt Fig. 1.13. Dependența

normei de timp de precizia prelucrarii Cele trei

zone de precizie a prelucrarii din figura sunt: v zona I

corespunzatoare preciziei limita și erorii minime ce poate fi

obținuta prin metoda de prelucrare considerata: implica costuri mari. v

zona II corespunzatoare

prelucrarii raționale: determina precizia

economica. v

zona III corespunzatoare

preciziei negarantate a prelucrarilor considerate, cu modificari mici

ale costului prelucrarii și variații mari ale preciziei. Domeniul

exact al preciziei economice se poate determina numai prin compararea

diferitelor metode de execuție echivalente. 1.4.3.2. Calitatea produselor Calitatea produselor

reprezinta suma de insușiri, puse in evidența sau dobadite

tehnologic, prezentate de un produs atunci cand indeplinește rolul

funcțional in condiții de utilizare. Ea poate fi

definita și evaluata prin caracteristicile

de calitate, cele mai importante fiind: v

caracteristici funcționale; v

caracteristici psihosenzoriale

(impresia asupra utilizatorului); v

caracteristici sociale (impactul

produsului asupra colectivitații); v

caracteristici de disponibilitate

(insușirea produsului de a fi la dispoziția utilizatorului atunci

cand este nevoie de el). 1.4.3.3. Tehnologicitatea procesului tehnologic Prin tehnologicitatea procesului tehnologic

se ințelege suma de caracteristici care determina asimilarea

rapida și economica a unui produs in condiții optime de

prelucrare, asamblare și control, precum și in condițiile

asigurarii integrale a rolului funcțional. Optimizarea

procesului tehnologic presupune analiza urmatoarelor criterii: v

alegerea

optima a materialului, din punct de vedere al

proprietaților intrinseci, care sa asigure funcționarea

produsului in ceea ce privește stabilitatea structurii in timp, pentru a

se asigura stabilitatea proprietaților și a dimensiunilor, prin

prisma prelucrabilitații, a proprietaților tehnologice

și a costului; v

simplitatea

construcției, in condițiile coordonarii cerințelor

funcționale cu cele de prelucrare, urmarindu-se simplitatea formei; v

unificarea constructiva,

realizata prin utilizarea unui numar mare de componente standardizate

normalizate, ceea ce crește indicele de tehnologicitate a produsului,

analizat in funcție de coeficientul

de utilizare constructiva Kuc: Kuc =

Nu / N = (N No) / N (1.8) unde: Nu numarul de repere unificate din

construcție; No numarul de repere originale; N numarul

total de repere. v

siguranța

procesului tehnologic, ce reprezinta capacitatea

acestuia de a asigura realizarea unor produse finite in concordanța

totala cu documentația tehnica. Marimea

siguranței procesului tehnologic se apreciaza prin raportul dintre

numarul de produse bune și numarul total de produse fabricate. Procesul

tehnologic este alcatuit dintr-o serie de operații tehnologice

și de aceea siguranța lui, S, este egala cu produsul

siguranței operațiilor: S = Π

Si (1.5) unde: Si siguranța operației; Aprecierea eficientei proceselor tehnologice proiectate (folosirea

utilajelor, materiilor prime si energiei la calitatea si

competitivitatea produselor), se realizeaza cu ajutorul indicatorilor

tehnico-economici. Dintre aceștia, cei mai relevanți sunt: v indicatorul utilizarii intensive a utilajelor (raportul dintre

productia realizata si capacitatea de productie a

utilajului); v indicatorul utilizarii extensive (raportul dintre

timpul efectiv lucrat si timpul calendaristic); v indicatorul de utilizare a materialului v indicatori tehnici de calitate ce

caracterizeaza nivelul tehnic al produsului (randament, precizie de

executie, puritate chimica etc.); v indicatori constructiv-tehnologici ce definesc

dimensiunile de gabarit, masa, gradul de finisare, executie si

montaj. Economicitatea

unui proces tehnologic desfașurat printr-un anumit procedeu,

constituie suma caracteristicilor care determina eficiența

economica a acestuia. Eficiența

economica reprezinta raportul dintre efectele utile și efortul

economic depus. Optimizarea economica a unui proces se analizeaza

și realizeaza prin intermediul mai multor criterii: v

criteriul utilizarii economice a

materialului, și se apreciaza prin intermediul a doi indicatori: masa relativa Ms; coeficientul de utilizare a

materialului CuM. v

criteriul manoperei, urmarit

prin: v

criteriul costurilor, ce permite

compararea variantelor de proces tehnologic pe baza costului producției.

Fig. 1.11. Caracteristici

de stare a suprafetelor

Document Info

Accesari:

2930

Apreciat: ![]()

Comenteaza documentul:

Nu esti inregistrat

Trebuie sa fii utilizator inregistrat pentru a putea comenta

Creaza cont nou

A fost util?

Daca documentul a fost util si crezi ca merita

sa adaugi un link catre el la tine in site

in pagina web a site-ului tau.

eCoduri.com - coduri postale, contabile, CAEN sau bancare

Politica de confidentialitate | Termenii si conditii de utilizare

Copyright © Contact (SCRIGROUP Int. 2025 )