Materiale de adaos - sudare

1. Electrozi inveliti

Electrodul de sudare, prin sarma si invelisul sau, trebuie sa indeplineasca o serie de cerinte, dupa cum urmeaza:

sa asigure functionarea stabila a arcului de sudare;

sa conduca la realizarea unei anumite compozitii chimice a cordonului;

sa realizeze cusaturi sudate fara defecte;

sa asigure topirea uniforma a sarmei si a invelisului, progresiv si corelat;

sa conduca la pierderi minime de metal prin ardere si stropire;

sa permita sudarea cu productivitate ridicata;

sa permita indepartarea cu usurinta a stratuluf de zgura solidificat pe cordon;

invelisul sa fie rezistent, uniform si perfect concentric cu sarma electrod si sa-si 626d33g mentina in timp proprietatile fizice si chimice;

invelisul sa aiba o toxicitate redusa in timpul fabricarii si sudarii.

Invelisul electrodului are un rol important in asigurarea cerintelor enumerate, avand in compozitie o serie de substante ce pot fi grupate astfel:

a) substante zgurifiante, care formeaza cea mai mare parte din invelis. in categoria acestor substante avem: caolinul, siliciul, mica, talcul, ilmenitul, marmura, magnezitul, etc. Prin topire, substantele zgurifiante formeaza, in cursul procesului de racire, un strat protector pentru baia de metal;

b) substante gazefiante, care se descompun la temperatura arcului, formand o atmosfera protectoare in zona de lucru, separand-o de aerul inconjurator. Din aceasta categorie fac parte: celuloza, amidonul, rumegusul, dextrina, creta, dolomita;

c) substante ionizante, care maresc stabilitatea arcului prin intensificarea procesului de ionizare a mediului dintre electrod si piesa, in aceasta categorie intra acele substante a caror vapori au potentialul deionizare scazut si anume: sodiu, potasiu, calciu, bariu.

Pe langa aceste substante, in invelis se pot introduce substante dezoxidante (feroaliaje) ce absorb oxigenul din baia de metal si conduc la imbogatirea continutului in elemente de aliere.

Dupa felul invelisului sunt standardizate urmatoarele tipuri de electrozi:

Electrozi cu invelis acid (A). Acesti electrozi au invelisul de grosime medie si mare, care contine: oxid de fier, bioxid de siliciu, oxid de mangan. Acest invelis formeaza o zgura fluida, sudarea facandu-se preponderent in pozitie orizontala. Cusatura se caracterizeaza prin patrundere buna si suprafata neteda. Solidificarea zgurii se face lent, cu o structura in fagure care se desprinde usor de cordon. Coeficientul de depunere este mare: - 1 l)gr/A-h. Se recomanda pentru oteluri cu continut redus de carbon C < (0,2 -f 0,25)%.

II. Electrozi cu invelis bazic (B). Acesti electrozi au invelisul de grosime medie si mare, care contine componente bazice de tipul carbonarilor de calciu (piatra de var, creta, marmura), clorura de calciu si feroaliaje. Zgura rezultata se solidifica usor, are o structura compacta si se indeparteaza mai greu. Invelisul este higroscopic, fiind necesara uscarea electrozilor inainte de utilizare, pentru a evita patrunderea hidrogenului in cusatura. imbinarea realizata cu electrozi bazici este rezistenta la fisurare, electrozii de acest tip fiind utilizati pentru sudarea otelurilor de inalta rezistenta. Alimentarea arcului se face in curent continuu, dar exista electrozi bazici si pentru sudarea in curent alternativ.

III. Electrozi cu invelis celulozic (C). Acesti electrozi contin cantitati mari de substante organice ce produc gaze abundente in zona arcului, protejand astfel baia de metal topit. La sudare se produce o cantitate redusa de zgura ce se indeparteaza usor. Arcul electric este stabil, electrozii putand fi utilizati pentru sudarea in pozitii dificile. Pierderile prin stropi sunt relativi mari iar cordonul are aspect neregulat.

IV. Electrozi cu invelis rutilic (R) si titanic (T). Electrozii de acest tip contin o mare cantitate de rutil (TiO2) si ilmenit (FeTiO2), avand invelisul de grosime medie si mare. Zgura rezultata este densa si vascoasa la cei rutilici, si mai fluida la cei titanici, se solidifica repede, are aspect poros si este usor de indepartat. Arcul electric este foarte stabil, cu pierderi minime. Acesti electrozi se pot utiliza pentru sudarea in orice pozitie, arcul electric putand fi alimentat cu curent continuu sau curent alternativ.

V. Electrozi cu invelis oxidant (O). Electrozii cu invelis oxidant contin oxizi de fier si de mangan ce genereaza un proces de oxidare a baii, datorita afinitatii mari fata de oxigen a manganului. Metalul cusaturii se caracterizeaza prin continut redus de mangan (care se ridica in zgura sub forma de oxid) si de carbon, ca urmare a aportului de fier din invelis. Cu acesti electrozi se sudeaza in curent continuu sau curent alternativ, in pozitie orizontala, datorita volumului mare al baii rezultate pe seama caldurii suplimentare obtinute prin arderea manganului. Caracteristicile mecanice ale cusaturii rezultate sunt scazute, dar aspectul cordonului este foarte convenabil. Electrozii de acest tip se folosesc la imbinari nerezistente, la care primeaza aspectul estetic.

In functie de destinatia lor, electrozii se impart in cinci grupe :

electrozi pentru sudarea otelurilor carbon si slab aliate, de rezistenta mica: ar < 540 N/mm2;

electrozi pentru sudarea otelurilor de inalta rezistenta, cu aT > 540 N/mm2;

electrozi pentru sudarea otelurilor slab aliate, rezistente la temperaturi pana la 600°C;

electrozi pentru sudarea metalelor cu proprietati speciale;

• electrozi pentru sudarea otelurilor inalt aliate, inoxidabile s refractare.

Dupa pozitia de sudare la care se pot utiliza, electrozii sunt destinat pentru :

In functie de curentul de sudare, electrozii se clasifica in:

electrozi pentru sudarea in curent continuu si curent alternativ;

electrozi pentru sudarea numai in curent continuu.

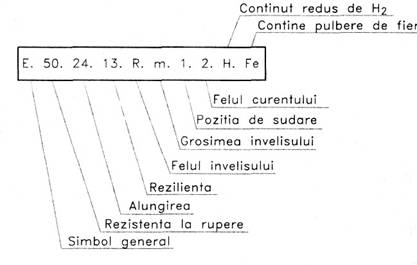

Electrozii sunt standardizati, simbolizarea lor fiind facuta prin litera E urmata de o serie de cifre si litere, dupa cum urmeaza:

2 Sarme pentru sudarea sub flux

Acesti electrozi se livreaza in colaci, sarma electrod avant urmatoarele diametre: 1,2; 1,6; 2; 2,5; 3,25; 4; 5; 6; 10 mm. Sarmele trebuie sa aiba variatii minime de diametru, iar suprafata lor trebuie sa fie curata, fara rugina, oxizi, urme de grasimi. Uneori, sarmele pentru sudare se protejeaza prin cuprare, pentru a asigura un contact electric mai bun.

Sarmele pentru sudare se simbolizeaza prin litera S, urmata de doua sau mai multe cifre, reprezentand procentul de carbon [%] si de simbolul unor elemente de aliere cu indicarea continutului acestora.

Exemplu: electrodul de tip: 'S 10 Mn 1 Ni 1', contine C - 0,1% Mn- 1% si Ni - 1%.

Sarmele se clasifica dupa continutul de carbon si de alte elemente astfel:

sarme cu continut redus de carbon (sub 0,2% C);

sarme slab aliate cu mangan (0,52%Mn) si molibden (0,5% Mo);

sarme slab aliate cu mangan (0,52% Mn), crom (13% Cr) si molibden (0,51%Mo);

sarme slab aliate cu nichel, mangan, molibden, etc.

Din ce in ce mai des au inceput sa fie utilizate sarmele tubulare (fig. 1) ce contin o pulbere ce are rolul invelisului, fiind utilizate la sudarea in mediu de gaz protector. Sarmele tubulare se caracterizeaza prin viteze de avans si coeficienti de depunere mai mari decat la sarmele pline sau la electrozii inveliti.

Ca dezavantaj, miezul sarmei fiind higroscopic, depozitarea sarmei trebuie facuta in locuri uscate sau trebuie utilizate imediat dupa livrare, in caz contrar, cordonul de sudura va rezulta cu pori.

Figura 1. Sarme tubulare.

3. Fluxuri pentru sudare

Fluxurile realizeaza protectia baii de metal si a cordonului, asigurand conditiile pentru functionarea normala a arcului electric. in unele situatii, fluxurile asigura prin componentele lor (feroaliaje) alierea metalului cusaturii, pentru a-1 aduce la compozitia dorita. in general, fluxurile au in compozitie substantele din care se fabrica invelisurile de electrozi.

Dupa modul de preparare, fluxurile sunt de urmatoarele feluri:

I. Fluxuri topite (T), care sunt formate din minereuri de mangan, fluorina, cuart, oxizi de calciu, de magneziu, aluminiu, etc. Componentele fluxului se topesc si se granuleaza prin turnarea in apa, avand aspect sticlos. Se recomanda pentru sudarea cu viteze de pana la 60 m/h. Din cauza procesului de fabricatie, fluxurile topite nu pot fi obtinute cu bazicitate mare. in functie de temperatura de topire, fluxurile topite pot fi sticloase sau spongioase. Aceste fluxuri sunt utilizate, cu precadere, la sudarea otelurilor carbon si slab aliate cu mangan, fiind fluxurile cu cea mai mare utilizare in Romania.

II. Fluxurile ceramice (C), contin elemente obtinute prin aglomerarea cu silicat de sodiu. Ca elemente componente avem: marmora, feldspatul, oxizii de aluminiu, feroaliajele de mangan, cromul, siliciul, titanul, etc. Aceste fluxuri se utilizeaza la sudarea otelurilor slab aliate si la operatii de incarcare prin sudura, obtinandu-se suduri de buna calitate. Dezavantajul lor consta in pretul de cost mai mare si in higroscopicitatea ridicata.

IV.Fluxurile sintetizate se prepara prin amestecarea componentelor granulate fin, dupa care se bricheteaza prin sinterizare in cuptor la temperaturi de (10001100)°C. In final, se granuleaza si se sorteaza dupa granulatie. Granulele obtinute sunt mai putin higroscopice decat la fluxurile ceramice.

IV. Fluxurile pasive se prepara prin inlocuirea oxizilor de siliciu si mangan cu oxizi de aluminiu (AI2O3). Contin cantitati mari de fluorina (CaF2). Prin caracterul pasiv, aceste fluxuri nu interactioneaza cu baia de metal topit. Se recomanda pentru sudarea otelurilor aliate pentru a nu influenta compozitia metalului depus.

Dupa caracterul bazic sau acid al fluxurilor, acestea se impart in fluxuri bazice sau fluxuri acide.

Bazicitatea are o influenta semnificativa in special asupra tenacitatii metalului cusaturii. Bazicitatea unui flux se poate aprecia cu ajutorul relatiei:

CaO + MgO + BaO + CaFe2+Na2O + 1/2(MnO + FeO) SiO2 +1/2(Al2O3 +TiO2 +ZrO2)

In standarde, nivelul de bazicitate se stabileste astfel:

A - flux acid B < 1,1

B - flux bazic B = 1,12

BB - flux cu bazicitate ridicata B > 2.

Se constata ca, in general, fluxurile cu B = 1,12 dau rezultatele cele mai bune in domeniul naval.

Fluxurile se fabrica, de regula, in cuplu cu sarma electrod, pentru a asigura o anumita compozitie chimica si anumite proprietati mecanice cusaturii. In ceea ce priveste efectul fizico-metalurgic al celor mai utilizati oxizi continuti in fluxurile pentru sudare avem:

SiO2 - este un bun zgurifiant, conduce la cresterea vascozitatii fluxului si a posibilitatilor de sudare la curenti mari. Actiunea sa metalurgica este redusa;

CaO - influenteaza pozitiv stabilitatea arcului, conduce la reducerea vascozitatii zgurii. Datorita caracterului sau bazic intervine activ in procesul metalurgic, cu efecte pozitive asupra tenacitatii metalului depus. Conduce la cresterea sensibilitatii la umiditate a fluxului;

MgO - are un efect similar CaO, dar nu atat de puternic;

MnO - favorizeaza cresterea vitezei la sudare precum si adancimea de patrundere, micsoreaza sensibilitatea la aparitia porilor, dar limiteaza posibilitatea sudarii cu curenti mari;

CaF2 - mareste fluiditatea zgurii si favorizeaza trecerea incluziunilor nemetalice in zgura.

4. Gaze combustibile

Principalele gaze combustibile utilizate pentru obtinerea flacarii de gaze sunt hidrocarburile: acetilena, metanul, propanul, butanul, metilacetilena-propadiena, hidrogenul, etc.

4.1.Acetilena (C2H2)

Caracteristici

Acetilena este in prezent gazul combustibil cel mai utilizat la obtinerea flacarii de gaze in procesele de sudare si procedee conexe. Eficienta extrem de ridicata a acetilenei poate fi explicata foarte simplu: temperatura ridicata a flacarii, energie enorma eliberata la arderea ei si viteza mare de propagare a flacarii, datorate structurii moleculare favorabile. Molecula de acetilena este constituita din doi atomi de carbon legati intre ei printr-o legatura tripla si doi atomi de hidrogen asezati simetric (fig. 2).

|

Fiura 2. Structura moleculara a acetilenei. |

|

Formula structurala a acetilenei este H - C s C - H si ea reprezinta primul termen din seria hidrocarburilor ce au formula CnH2n-2. In conditii normale de temperatura si presiune (20 oC si 0,1 MPa) acetilena tehnica este un gaz incolor, cu miros iritant sau eteric (datorita impuritatilor) si putin dulceag, toxic. |

Acetilena este solubila, in apa dizolvandu-se un volum de acetilena, in alcool dizolvandu-se cinci volume de acetilena, in acetona dizolvandu-se (2426) volume de acetilena (solubilitatea acetilenei creste cu presiunea si scade cu cresterea temperaturii).

Acetilena este mai grea decat aerul. In conditii de presiune atmosferica se lichefiaza la - 84 oC si se solidifica la - 72 oC.

Alte caracteristici tehnice ale acetilenei sunt:

densitatea la 0 0C si 1 bar: 1,178 Kg/m3;

densitatea la 15 0C si 1 bar: 1,1 Kg/m3;

comparatia densitatilor: este cu aprox. 10 % mai usoara decat aerul;

masa molara: 26,04 g/mol;

conductivitatea termica la 4,4 0C: 0,45 104 cal/grd cm s;

punct triplu: - 80,8 0C/1,28 bar;

punct critic: 35,18 0C/61,81 bar;

temperatura de aprindere: in aer 335 0C, in oxigen 300 0C;

temperatura flacarii: min. 3.106 0C si max. 3.160 0C;

puterea flacarii (in nucleul flacarii): normal 8,4 kj/cm2 s si max. 17,4 kj/cm2 s;

limita de explozie: in aer (2,3 - 82) % vol., in oxigen (2,5 - 93) % vol.;

caldura de ardere: 48.700 kj/kg;

raportul amestec de acetilena/oxigen pentru flacara: normal 1/1,1 si max. 1/1,5;

Arderea completa a acetilenei are loc conform relatiei:

C2H2 + 5/2 O2 2CO2 + H2O + 1,3 · 106 [kJ/kmol] (1)

caldura degajata insumand caldura de disociere exoterma a acetilenei si caldura dezvoltata la arderea primara a carbonului si hidrogenului, respectiv:

C2H2 CO2 + H2 + 2,25 · 105 [kJ/kmol] (2)

C + O2 CO2 + 3,94 · 105 [kJ/kmol] (3)

H2 + 1/2O2 H2O (lichid) + 2,855·105 [kJ/kmol] (4)

H2 + 1/2O2 H2O (vapori) + 2,4·105 [kJ/kmol] (5)

Temperatura flacarii joaca un rol important la obtinerea unui transfer de caldura rapid si concentrat pentru incalzirea sau preincalzirea pieselor metalice. Cu cat temperatura flacarii este mai mare cu atat transferul de caldura din flacara spre piesa este mai rapid. In figura 3. este prezentata distributia caldurii in axa flacarii oxiacetilenice.

|

Figura 3. Distributia caldurii in axa flacarii oxiacetilenice. |

|

Figura 4. Caldura degajata la arderea acetilenei. |

Acetilena este gazul combustibil cu cea mai mare viteza de ardere. Eficienta termica este cu atat mai mare cu cat produselede ardere ating mai rapid suprafata piesei. Aceasta cerinta se impune in cazul materialelor metalice cu conductibilitate termica ridicata (otel, cupru, aluminiu).

Produsul dintre viteza de propagare si caldura eliberata in prima treapta de ardere in conul flacarii este definit ca randamentul specific al flacarii primare. Acestuia i se datoreaza capacitatea de incalzire a flacarii.

Proprietatile deosebite de combustie ale acetilenei o remarca pentru primul loc in tehnologia taierii oxi-gaz, aceasta si pentru ca puterea calorica a gazului combustibil nu este factorul decisiv. Puterea calorica cuprinde si caldura degajata in a doua faza a arderii cu flacara secundara. Aceasta caldura, insa, nu este utila la taierea oxiacetilenica (fig. 4).

La presiune atmosferica acetilena arde linistit cu o flacara luminoasa. Daca se afla la o anumita presiune, disocierea acetilenei care produce arderea, este exploziva cu degajare de caldura. Disocierea exploziva este precedata de polimerizare, respectiv de asocierea mai multor molecule intr-o molecula gigant nC2H2 C2nH2n, cu degajarea unei mari cantitati de caldura.

Deoarece polimerizarea este o reactie exoterma ce stimuleaza disocierea exploziva, se limiteaza presiunea de stocare a gazului in recipienti la 0,15 MPa.

|

Figura 5. Limitarea conventionala a domeniilor de polimerizare (1) si disociere exploziva a acetilenei (2). |

|

Urmarind pe graficul din figura 5, se observa ca disocierea exploziva este stimulata si de cresterea temperaturii. Prezenta vaporilor de apa in acetilena micsoreaza tendinta de disociere exploziva. Amestecarea acetilenei cu gaze (N2, CO, CH4, H2) sau cu lichide care nu intra in reactie cu acetilena, reduce posibilitatea de disociere exploziva. Industrial acetilena se obtine prin disocierea carburii de calciu (carbid) CaC2 in apa conform reactiei: CaC2+2 H2O C2H2+Ca(OH)2+127 [kJ/kmol] (6) care transcrisa cu greutati moleculare devine: |

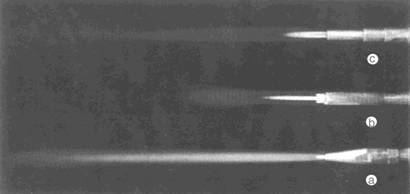

Figura 6. Forma flacarii acetilenice in combinatie cu: a- oxigenul; b- aerul comprimat; c- aerul aspirat.

Purtatorii de oxigen genereaza impreuna cu gazele combustibile diferite forme ale flacarii (fig. 6). Flacara oxi-acetilenica este cea mai fierbinte si produce o crestere rapida a temperaturii metalului de baza.

La folosirea acetilenei in combustie cu aerul comprimat, temperatura flacarii si viteza de aprindere sunt mult mai mici, datorita faptului ca aerul contine circa 80 % azot (flacara mai „moale” care in piesa prelucrata produce un gradient plat de temperatura).

La aparatele cu aspiratie de aer, viteza de ardere se micsoreaza si mai mult datorita aerului comprimat, care avand o presiune maxima de 1,5 bar, imprima acetilenei aspirate o viteza mica la iesire.

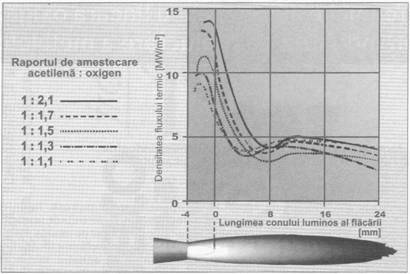

Figura Densitatea fluxului termic al unei flacari pentru diferite amestecuri de acetilena si oxigen.

La flacarile oxi-acetilenice, densitatea fluxului caloric este diferit in functie de raportul de amestecare (fig. 7). Din aceasta figura reiese si ce influenta exercita distanta dintre conul flacarii si metalul de baza, asupra fluxului caloric.

4.2. Carbura de calciu (carbid). Generarea acetilenei

Carbura de calciu este o substanta solida cu structura cristalina, duritate mare, de culoare bruna-cenusie, foarte hidroscopica (absoarbe chiar umezeala din atmosfera inconjuratoare), cu masa specifica de 2,8 kg/dm3. Carbidul se obtine prin combinarea oxidului de calciu (CaO) sau var nestins (obtinut prin calcinarea calcarului - CaCO3) cu carbunele (cocs, antracit, mangal). Cele doua componente, sfaramate si amestecate sunt topite la temperaturi cuprinse in domeniul (1.0001.300) oC in cuptoare electrice rezultand carbura de calciu conform reactiei:

CaO+3C CaC2+CO - 452,5 [kJ/kmol] (8)

Topitura obtinuta dupa solidificare, este concasata si sortata prin cernere dupa dimensiunile bulgarilor. Carbura de calciu tehnica (STAS 102 - 1986) se livreaza in calitatile A si B. Calitatea A se livreaza in tipurile I si II iar calitatea B in patru tipuri I, II, III si IV.

Carbura de calciu tehnica se ambaleaza in butoaie din tabla subtire tip O (STAS 5870 - 1974) si in containere special destinate pentru carbid, inchise etans, ele depozitandu-se in locuri ferite de umezeala si foc. Din ecuatia greutatilor moleculare rezulta:

pentru descompunerea a 1 kg carbura de calciu pura este necesar:

kg apa (9)

kg apa (9)

din 1 kg carbura de calciu se obtin:

kg acetilena (10)

kg acetilena (10)

kg hidroxid de calciu (11)

kg hidroxid de calciu (11)

Cantitatea de caldura dezvoltata la descompunerea a 1 kg carbura de calciu pura este:

kJ/kg carbura de calciu (12)

kJ/kg carbura de calciu (12)

Volumul de acetilena rezultat prin descompunerea a 1 kg carbura de calciu este mai mic decat cel rezultat din calcul. Carbura de calciu tehnica fiind obtinuta din componente ce nu sunt chimic pure, contine: (70…75) % oxid de calciu (CaO), sulfat de calciu (CaS), fosfat de calciu (Ca3P2), siliciu (Si), ferosiliciu, carbune etc, volumul de acetilena (C2H2) real este mai mic decat volumul teoretic. Prezenta impuritatilor, in special oxidul de carbon, reduce din caldura dezvoltata.

Oxidul de calciu reactioneaza cu apa, reactia respectiva fiind deasemenea exoterma:

CaO+H2O Ca(OH)2 +62,8 103 kJ/kmol (13)

respectiv caldura produsa este:

kJ/kg oxid de calciu (14)

kJ/kg oxid de calciu (14)

Considerand o carbura de calciu de puritate 75 %, efectul caloric al descompunerii carburii este:

Qr = 0,75 11250 = 1.709 kJ/kmol (15)

Volumul de acetilena scade cu cresterea granulatiei carburii de calciu deoarece granulele de dimensiuni mari ofera o suprafata mai mica de reactie cu apa.

Scaderea vitezei de reactie in a doua parte a intervalului de timp se datoreaza formarii pe suprafata granulelor a unui strat de hidroxid de calciu (namol de var). De aici necesitatea inlaturarii permanente a reziduului (namolul de var) produs si respectiv reinprospatarea apei din generator (cresterea temperaturii apei de reactie reduce viteza de reactie). In functie de sistemul de generare al acetilenei, ea contine cantitati variabile de impuritati (aer, vapori de apa, hidrogen sulfurat - H2S si hidrogen fosforat - H3P).

Aerul apare ca urmare a patrunderii sale in generator la incarcarea cu carbura de calciu si/sau la evacuarea namolului de var.

Vaporii de apa apar in urma ridicarii temperaturii apei in generator datorita efectului caloric al descompunerii carburii de calciu.

Prezenta lor scade puterea calorica a acetilenei si oxideaza fierul in cazul sudarii oxiacetilenice a otelurilor si a fontelor conform reactiei:

3Fe +4H2O Fe3O4+4H2

Hidrogenul sulfurat (H2S) apare in acetilena prin descompunerea in apa a sulfurilor din carbura de calciu.

Hidrogenul fosfarat (H3P) apare in acetilena prin descompunerea in apa a fosfurilor din carbura de calciu.

Conform STAS 3660 - 1979 hidrogenul sulfurat in acetilena este limitat la max. 0,05 % vol. iar hidrogenul fosforat este limitat la max. 0,02 % vol.

4.3. Generatoare de acetilena

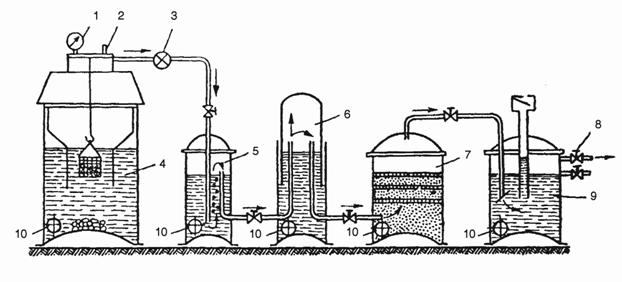

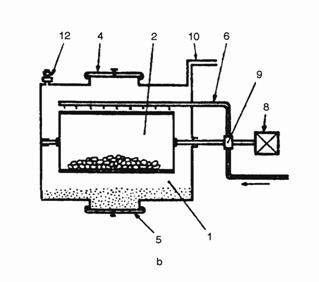

4.3.1. Schema de principiu a unei instalatii generatoare de acetilena este prezentata in figura 8.

Acetilena produsa in generatorul (4) este condusa prin regulatorul de debit (3) in spalatorul de gaz (5) care retine impuritatile mecanice si stocata in rezervorul tampon (6).

Din acest rezervor gazul este trimis spre consumatori prin filtrul (7) care retine impuritatile chimice, supapa de siguranta hidraulica (9) si robinetul de serviciu (8). Cele cinci recipiente sunt prevazute cu vane de golire si spalare (10). Pe generatorul de acetilena (4) sunt montate manometrul (1) si supapa de siguranta uscata (2).

Figura 8. Schema de principiu a unei instalatii generatoare de acetilena: 1- manometru; 2- supapa de siguranta uscata; 3- regulator de debit; 4- generator de acetilena; 5- spalator de gaz; 6- rezervor tampon; 7- filtru; 8- robinet; 9- supapa de siguranta hidraulica; 10- vane de golire si spalare.

Clasificarea generatoarelor de acetilena

Generatorul este aparatul care produce acetilena prin reactia dintre carbura de calciu tehnica (carbid) si apa.

Conform standardului de stat STAS 6306/1 - 1980 generatoarele de acetilena se clasifica dupa urmatoarele criterii principale:

Dupa modul de punere in prezenta a substantelor ce intra in reactie:

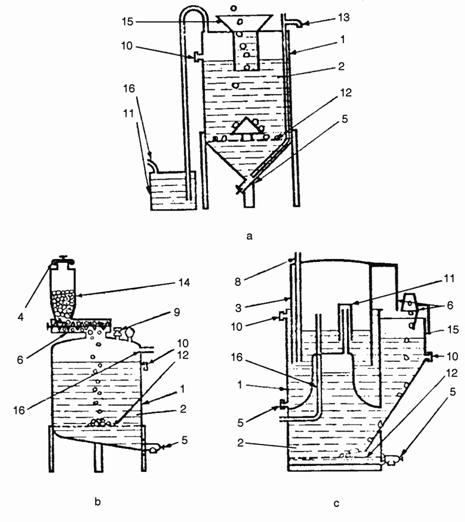

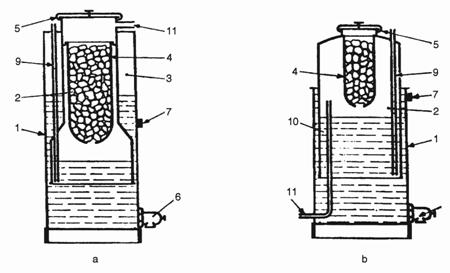

generator de contact in care o cantitate de carbid este imersata intr-o masa de apa in exces, pana la descompunerea completa a acestuia, cantitatea de acetilena produsa fiind reglata prin dozarea carbidului (fig.9a, b si c si fig. 12a si b);

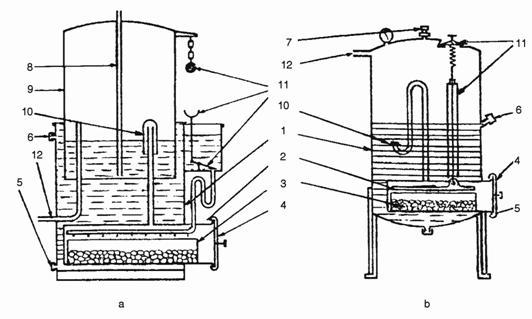

generator cu stropire la care stropii de apa intra in contact cu o cantitate de carbid in exces, cantitatea de acetilena produsa fiind reglata prin dozarea stropirii cu apa a carbidului (fig. 10a si b si fig. 11a si b);

Dupa durata contactului dintre substantele ce intra in reactie:

generator cu contact permanent (fig. 9a, b si c);

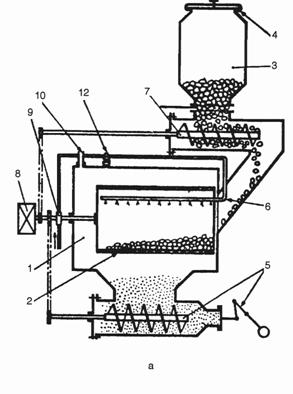

generator cu contact intermitent (fig. 22a si b).

Dupa modul de realizare a intermitentei contactului dintre substantele ce intra in reactie:

generator cu deplasarea incarcaturii de carbid (fig. 12b);

generator cu refularea apei (fig. 12a).

Figura 9. Generatoare de acetilena sistem carbid in apa: 1- corp; 2- reactor; 3- colector; 4- dispozitiv de inchidere; 5- dispozitiv de golire; 6- dispozitiv de alimentare cu carbid; 7- dispozitiv de alimentare cu apa; 8- teava de supraproductie; 9- supapa de siguranta; 10- indicator de nivel; 11- supapa de sens; 12- gratar; 13- teava de prea plin; 14- buncar de carbid; 15- teava de introducere; 16- teava de iesire.

Dupa starea varului rezidual descarcat din aparat:

generator cu var umed la care varul rezidual este sub forma de pasta (fig. 9a, b si c si fig. 12a si b);

generator cu var uscat la care varul rezidual este in stare uscata sau usor umeda (fig. 10a si b si fig. 11a si b).

Dupa presiunea acetilenei din reactorul generatorului:

generator de joasa presiune la care presiunea de generare a acetilenei este de max. 0,2 bar;

generator de medie presiune la care presiunea de generare a acetilenei este mai mare de 0,2 bar, dar de max. 1,5 bar.

Figura 10. Generatoare de acetilena sistem apa peste carbid umede: 1- corp; 2- reactor; 3- sertar cu carbid; 4- dispozitiv de inchidere; 5- dispozitiv de golire; 6- indicator de nivel; 7- supapa de siguranta; 8- teava de supraproductie; 9- colector de acetilena; 10- supapa de sens; 11- dispozitiv de alimentare cu apa; 12- teava de iesire.

Figura 11. Generatoare de acetilena sistem apa peste carbid uscate: 1- reactor; 2- sita; 3- buncar de carbid; 4- dispozitiv de inchidere; 5- dispozitiv de golire; 6- dispozitiv de alimentare cu apa; 7- dispozitiv de alimentare cu carbid; 8- mecanisme de comanda; 9- intrerupator de siguranta al circuitului de apa; 10- teava de iesire; 11- supapa de sens; 12- supapa de siguranta.

Figura 12. Generatoare de acetilena cu contact intermitent: 1- corp; 2- reactor; 3- camera de refulare; 4- buncar de carbid; 5- dispozitiv de inchidere; 6- dispozitiv de golire; 7- indicator de nivel; 8- supapa de siguranta; 9- teava de supraproductie; 10- colector de acetilena; 11- teava de iesire.

Dupa modul de debitare a acetilenei produsa in reactorul generatorului:

generator cu functionare continua la care alimentarea cu carbid si/sau descarcarea vasului rezidual se face in mod continuu sau intermitent, fara a fi necesara intreruperea debitarii de acetilena;

generator cu functionare intermitenta la care alimentarea cu carbid si/sau descarcarea vanului rezidual necesita intreruperea debitarii de acetilena;

Dupa mobilitatea generatorului:

Dupa constructia sistemului de colectare a acetilenei:

generator cu volum constant (fig. 9a si b, fig. 10b si fig. 11 a si b);

generator cu volum variabil, respectiv generator cu clopot plutitor (fig. 9c, fig. 10a si fig. 12a si b).

Dupa sistemul de alimentare cu carbid:

generator cu alimentare manuala:

v carbid in vrac (fig. 9a si fig. 11b);

v carbid in cos (fig. 12a si b);

v carbid in tava (fig. 10a si b);

generator cu alimentare mecanizata si functionare:

v intermitenta (fig. 9 c si fig. 112b);

v continua (fig. 9b si fig. 11a).

Dupa sistemul de descarcare a varului:

generator cu descarcare manuala, intermitenta, realizata:

v prin golire de fund (fig. 9a, b si c, fig. 11b si fig. 12a si b);

v prin extragere (fig. 11a si b);

generator cu descarcare mecanizata, continua (fig. 11a).

La generatoarele de acetilena transportabile, debitul nominal trebuie sa fie de cel mult 3,2 m3/h si incarcarea de carbid de cel mult 10 kg.

|